国外采用低成本技术的典型固体发动机

2000年以前,欧美固体火箭发动机性能考核指标主要包括比冲、质量比、成本和可靠性。2000年以后,逐渐加入了燃烧稳定性、使用寿命、钝感等性能指标。2000年后国外固体火箭发动机典型新型号,航天类有:SLS助推器、RSRM、GEM-60、Atlas V、Vega三级固体发动机(P80、Zefiro 23、Zefiro 9)、Z40等;反导类有:SM-3第三级、PAC-3 MSE、THAAD等,战术类有:Aster 30、Coyote、Meteor、PAM等。

这些先进固体火箭发动机的特点为:

战略导弹发动机方面:采用石墨复合材料壳体、低成本摆动喷管、Naxeco喉部/出口锥、机电作动器、数字控制器、高能固体推进剂等。

航天助推发动机方面:采用碳纤维复合壳体、低密度绝热层、Naxeco喉部/出口锥、机电式TVC等。

第三级或上面级发动机方面:采用高强度石墨复合壳体、可消耗聚酰亚胺点火器、碳碳出口锥、推力向量电子控制等。

反导战术系统发动机方面:石墨复合壳体、双脉冲推进剂、石墨复合级间段、冷热气体混合姿控、柔性摆动喷管、DACS。

固体发动机领域技术创新集中于大型化整体式碳纤维复合材料壳体技术、航天应用低成本技术、精确推进技术、钝感弹药技术、模型模拟仿真技术、纳米材料应用技术等方面。这些技术均对发动机性能和成本产生影响。

从低成本的角度来看,有些这些发动机都或多或少地采用了低成本的技术,有些更是从低成本的角度设计开发的。下面列举一部分具有代表性的美欧及日本低成本发动机。

1 美国的低成本发动机

1.1 可重复使用固体助推器

系统可靠性和发射成本是影响重型运载火箭技术可持续发展的重要因素。美国国家航空航天局(NASA)前局长查尔斯•博尔登所指出,航天发展要遵循三大原则:可负担得起、可持续发展和切合实际。违背这一规律,航天发展就可能要经受重大挫折。

可靠性和成本成为航天发动机技术发展的主题。国家可负担得起的基本要求是各国航天运输系统发展的中远期目标,同时高可靠性也是主导因素。从运载火箭的角度来看,为了降低成本,最终的解决途径可能是部分或全部可重复使用系统。但这还需要一个长期的发展过程。

RSRM助推器由ATK公司和NASA共同研制,最初是在星座计划中为Ares I/V运载火箭研制的,目前则是在NASA新一代太空发射系统计划(SLS)中开展研究与应用。这种5段式发动机是在原来航天飞机RSRM四段式发动机的基础上改进而来的,增加了一个发动机分段,并采用了一些新的技术和材料,既节约了成本又减轻了重量。

SLS系统固体助推器是当今世界最大的固体发动机。前边章节所述NASA关于未来固体发动机技术的发展,很多方面就是针对SLS系统助推器研发而且设定的。目前,SLS系统的研发稳步推进,至今已完全固体助推发动机的DM、QM两个阶段的考核验证。

ATK公司研制的SLS固体助推器为五段式发动机,其研制源于航天飞机四段式助推器,但已经采用现代技术进行了升级,所采用的材料也不再是原来用于航天飞机助推器的材料。因此,它与四段式发动机相比,功率增大了30%以上,同时由于采用了新的材料,节省了成本,且减轻了重量。

随着该发动机的研制,ATK公司也对其生产设施、人力资源和工艺等进行了加强,以进一步降低固体火箭发动机的生产成本。已设计的五段式发动机,目的是为美国的载人和载物任务最大限度地提高宇航员的安全,同时提供负担得起的和可靠的发射能力。

1.2 GEM系列发动机

石墨环氧(GEM)系列发动机是ATK公司研制的高性能低成发动机。该发动机采用了经验证的、现成的技术,是可使用的最可靠、成本最低的助推器。GEM系统比其前一代助推器增加了性能和发射重量的提升能力。该发动机已连接生产了16年。GRM发动机壳体见彩图1。

图 1 ATK公司制造的GEM发动机壳体

采用先进的自动化、机械人技术和过程控制来生产GEM。壳体在ATK犹他州复合材料中心采用高强度石墨纤维和耐用的环氧树脂由计算机控制缠绕机进行纤维缠绕。

GEM-60发动机属于第三代GEM发动机(70-英尺),是ATK公司为Delta IV改进型一次性运载火箭(EELV)研发,为Delta IV M+运载火箭提供辅助起飞能力。

GEM-60发动机直径60英寸,长53英尺,一次整体式浇铸制成,特点是采用了复合材料壳体、鼻锥和气动裙。在两台助推器系统结构中,发动机均采用摆动喷管;在四台助推器系统结构中,每侧采用一个固定喷管和一个摆动喷管。在两台或四台助推器结构设计中,助推器工作时间为整个飞行的前80s,提供560000磅或1200000磅的推力。

GEM发动机的生产过程中采用了最先进的自动化操作、机器人技术、商业惯例和过程控制。纤维缠绕壳体是用高强度的石墨纤维和耐用的环氧树脂通过计算机控制缠绕机制成的。ATK是目前世界上纤维缠绕火箭发动机最大的生产商。关键工艺过程(如壳体粘接应用、推进剂混和、发动机浇注)通过采用计算机网络和机器人设施来完成,以确保制造过程的精确控制。交付的产品其一致性、可靠性、重复性好,质量高、价格具有竞争力,并且交货准时。

1.3 Atlas V SRB发动机

Atlas V固体火箭发动机代号AJ-62,由Aerojet公司于1999~2003年间研制,是Atlas V 运载火箭的商用低成本捆绑式助推器。Atlas V发动机见彩图2。

图 2 Atlas V 固体火箭发动机试验

该发动机具有可靠的推力曲线,能够在发动机关机过程中最大动压和推力差分条件下降低气动载荷。通过采用不同的发动机壳体长度或接口要求,可以将该发动机应用于其它领域。该发动机也可以用作小型运载火箭或战略导弹的发动机。

Atlas V固体火箭发动机采用具有填充芳纶纤维的EPDM绝热层的石墨纤维复合材料整体式壳体,没有段间接头,这样就消除了历史上曾经出现过的失效模式,并提供了功能上和操作上的简便性。该发动机直径62英寸,长699英寸,是目前美国最大的投入生产的最大的整体式发动机。该发动机喷管固定在一个3°的斜面上,并且可以升级增加柔性密封的TVC装置。喷管喉部和出口锥采用碳酚醛复合材料制成。

自2000年Atlas Ⅲ(直径3.8m)首次飞行到2002年AtlasV(直径5m)发射成功仅用了2年时间,也就是说,短时间内完成了Atlas Ⅲ代与Ⅴ代的研制发射任务以及向重型型号的转型;同时Atlas系列型谱不连续,从Ⅲ代直接跨入Ⅴ代,而AtlasⅤ重型运载火箭(HLV)的研制又通过了Atlas Ⅴ400、500 两种飞行结构连续54次无故障飞行试验验证。这对重型运载火箭的研制来说意义深远。

1.4 Oriole发动机

Oriole是一个直径22-in、高性能、低成本火箭发动机,用于探空火箭,中等精度目标运载器和其它跨大气层助推器的一、二和顶级以及雪橇试验。该发动机于上世纪九十年代后期开发,用于下一代高性能探空火箭,在2000年成功地完成了静态试验。为了高空应用对喷管进行了优化,石墨-环氧树脂壳体和现代高性能推进剂结合提供一种高质量分数和效率高的设计。Oriole发动机见彩图3。

图 3 Oriole发动机

Oriole的改进型概念,包括:

一种型号-作为超燃冲压发动机试验或其他类似的应用的助推器-其需要特别的绝热层,允许在大气层内延长飞行时间。

也有一种较短的燃烧时间,第一级助推器专门型号,是Talos/Taurus类发动机理想的替代型号,并能提供更高的性能。第一级采用低海拔优化喷管,燃烧时间处于12到15秒间。

Oriole发动机具有灵活性,以适应高精度目标或轨道任务应用的推力向量控制(TVC)系统。

另外,一个缩小型号,称为Cardina发动机适用于顶级应用,其下面级是Oriole或其它发动机。Cardinal发动机大约是全尺寸Oriole发动机大小和重量的一半,利用许多相同的已验证的部件和加工的优势,提供成熟和低成本的产品。

1.5 ORION(猎户座)发动机

用于商业发射、导弹防务和超燃冲压发动机的现成复合材料壳体复合材料结构的猎户座系列是支持多种任务平台的通用线结构。公认的制造技术,杰出的业绩记录和经济性使得猎户座成为所选系列。Orion发动机见彩图4。

图 4 Orion发动机壳体

采用ORION 发动机的PEGASUS®(飞马座)火箭有三个主要突出特点:轻质,经济,复合材料。飞马座火箭是全世界首个进入服役的全复合材料火箭。飞马座火箭的经济性和可靠性在全世界小运载器领域具有极好的声誉。

2010年4月,轻型牛头怪 IV火箭第一次成功发射,将DARPA的高超声速技术飞行器(HTV-2)送入亚轨道。轻型牛头怪 IV运载火箭充分利用了牛头怪I、飞马座、和金牛座的成功技术,在成本和空间能力上极具优势。

1.6 “标准-3”导弹固体发动机

1)“标准-3”导弹概况

“标准-3”导弹由美国雷声公司导弹系统分公司研制,主要用于大气层外拦截近程和中远程弹道导弹。在美国弹道导弹防御系统中,“标准-3”导弹与“宙斯盾”弹道导弹防御系统共同构成海基中段防御系统。

“标准-3”导弹系列共有4个型号,分别为“标准-3”1A、“标准-3”1B、“标准-3”2A和“标准-3”2B。其中,“标准-3”1A已装备使用,“标准-3”2B由于技术和经费原因已于2013年取消研发。

“标准-3”1A导弹为“标准-3”导弹的基本型,主要由Mk72固体助推火箭发动机(导弹第一级)、Mk104双推力固体火箭发动机(导弹第二级)、Mk136双脉冲固体火箭发动机(导弹第三级)、Mk142动能战斗部(导弹第四级)组成。“标准-3”1A导弹作战距离大于500千米,拦截高度大于160千米,拦截时最大速度可达3.5千米/秒。

“标准-3”1B导弹是在“标准-3”1A导弹基础上,采用变推力固体推进剂姿轨控发动机,更为灵活,成本也更低。

“标准-3”1B导弹已完成多次试验,验证了在不同作战环境下应对不同类型目标的能力和可靠性。按照计划,“标准-3”1B于2015年部署。

“标准-3”2A导弹由美国和日本联合研制,采用直径0.53米的第二、三级发动机,作战性能大幅提升,可提供更大范围的防御。日本负责研发整流罩和第二、三级火箭发动机。

关于“标准-3”2B导弹,美国航空喷气(Aerojet)公司2011年获得美国导弹防御局(MDA)两份合同,旨在促进“标准导弹”IIB拦截器上面级和转向与姿态控制系统推进环节的先进技术尽快成熟。

Aerojet公司将提供高性能的轻型技术推进部件,用于上面级推进和拦截器转向与姿态控制。根据合同,Aerojet公司将确定关键推进技术,定义且概念化推进部件,并进行有限的试验以获得特征数据。

2)SM-3导弹第三级发动机

SM-3导弹第三级发动机(TSRM)是第一台采用柔性摆动喷管的应用型战术火箭发动机。柔性摆动喷管一般用于大型战略发动机、运载火箭助推器。

TSRM发动机的先进性体现在:在浇铸的双脉冲推进剂药柱之上缠绕纤维制成石墨复合壳体、石墨复合级间段、用于巡航段的冷热气体混合姿控系统、脉冲工作期间进行姿态控制的机电作动式柔性喷管矢量控制。

ASAS(先进轴流级)发动机是SM-3导弹TSRM发动机的演示型号。ASAS系列发动机的设计特点是:

1)高强度、高刚度的石墨环氧复合材料壳体可使工作压强增大,进而提高膨胀比和发动机性能,尤其适用于拦截弹;

2)碳碳喉部材料可使喉部烧蚀和相关性能损失降到最小;

3)耐烧蚀的、填充凯芙拉纤维的人造橡胶绝热层提供热防护,其重量最低;

4)高性能传统和先进的复合材料推进剂配方能提供所需能量和温度,并满足钝感弹药要求;

5)机电作动式、柔性密封或球窝推力向量控制(TVC)喷管技术;

6)特殊任务组件技术,包括碳碳出口锥、消耗式点火器、基于SCB的点火系统、整体式冷/热燃气混合姿态控制系统,以及多脉冲分离技术(采用隔膜绝热系统而不是隔壁)。

1.7 PAC-3 MSE导弹发动机

Aerojet公司于2003年开始研制改进型PAC-3 MSE导弹固体火箭发动机,这是一种先进的、体积更大的双脉冲固体火箭发动机。该发动机直径11英寸,采用HTPE推进剂。2013年6月,已经完成了飞行试验。

1.8 THAAD导弹助推发动机

THAAD导弹于1987年开始研制,2000年进入工程研制阶段,2007年进入生产阶段,2008年5月装备美国陆军。

THAAD导弹的单级固体发动机由Aerojet公司研制生产。THAAD导弹发动机采用了高长径比石墨环氧复合材料壳体(具有全开喷管连接后开口)、高固体含量HTPB推进剂、球窝可动喷管和高功率机电式作动系统。

1.9 TX-868 SPBD速燃发动机

美国在固体推进剂助推器研究(SPBD)计划中开展了拦截弹固体火箭助推发动机研究(该发动机为THAAD导弹发动机的前身),该计划研究的TX-868 SPBD速燃发动机技术特点如下。

TX-868 SPBD发动机采用T1000GB纤维和螺旋切割设计,拉伸强度达到6500Mpa,去除了壳体头端附近不必要的螺旋缠绕,显著提高了整个发动机的质量分数(0.81〜0.835)。SPBD T1000GB/LRF-545/螺旋切割壳体的成功试验代表了复合材料壳体技术的重大进步。

SPBD发动机推进剂(TP-H8316)含7%的粘合剂、5%的CATOCENE燃速催化剂、20%的铝、68%的高氯酸铵氧化剂。

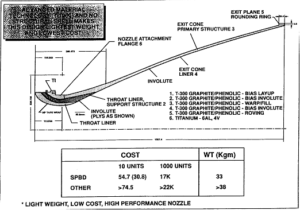

SPBD发动机的喷管重量更轻,成本更低,选择了粘接喉衬来解决材料在不同叠层方向热膨胀性不同的问题。采用了小型钛喷管连接法兰。SPBD喷管设计/制造技术的一个重大进展是采用了“纤维薄膜”(FOF)预浸渍技术,使得树脂含量更加均匀,成品部件的物理性能更好。特别是在出口锥剪切方向,物理性能的提高,使研究人员能设计出更轻质的喷管。SPBD发动机轻质低成本高性能喷管见图5。

从出口锥开始用凹模制造SPBD喷管,主体结构采用了T-300连续斜纹PAN材料以及未填充的DP-25-10酚醛树脂,用FOF工艺层压。部件用真空装袋并用高温炉致密化。整体复合材料组件装上6Al,4V钛连接法兰后进行了高压固化。

图 5 SPBD发动机轻质、低成本、高性能喷管

2 欧洲的低成本发动机

2.1 P80发动机

P80发动机是欧洲“织女星”(VEGA)运载工具的第一级发动机,也是阿里安-5 (Ariane)固体发动机低成本改型的技术演示发动机。

P80发动机是最大的整体式发动机,装药88t,推进剂浇注在库鲁发射现场进行。采用碳纤维(IM-7)复合材料壳体,减轻了壳体重量,避免了分段连接结构。低密度绝热层在芯轴上卷绕成形。推进剂药型设计要求采用可拆卸芯模,选用HTPB推进剂。喷管的设计上减少了部件数量,在喷管喉衬和扩张段都采用了Naxeco针刺C/C新材料。P80发动机采用机电式推力向量控制系统。

关于成本方面,该发动机具有以下特点:

1)采用碳纤维壳体可以减轻结构重量,提高发动机性能;

2)在芯级周围捆绑多台助推器可提高运载工具发射能力和灵活性;

3)由于将分段式化解为集束捆绑式,因而可利用现有工艺技术和吊装运输设备;

4)采用整体式尺寸较小的发动机,与分段式相比,可大幅度缩短研制周期并降低研制成本。

关于其采用的低成本技术,在后面章节详细介绍。

2.2 Aster 30导弹助推发动机

Aster 30导弹采用两级式固体火箭发动机,1989年开始研制,2001年服役。

第一级助推发动机由AVIO公司设计和生产,被认为是当今性能强大、技术先进的固体发动机。发动机壳体采用纤维缠绕技术,用含钛浸渍环氧树脂碳纤维制成,能够承受导弹高超声速(Mach 4.5)所产生的高热量和高结构载荷。AVIO公司研发了用于推力向量控制(TVC)的两个可动喷管,由采用大功率电源(HPS)的四个作动器驱动,将发动机内部燃烧气体转换成油压。这使得其他能量不必储存。此外,该发动机还采用了石墨喉衬和柔性接头。

第二级发动机,AVIO公司负责研制和鉴定HTPB固体推进剂药柱和EPDM热防护层。装填好的壳体被送到Roxel公司(Aster 30导弹第二级发动机的主承包商)。

2.3 Meteor导弹固体冲压发动机

欧洲“流星”超视距空空导弹(Meteor)导弹于1997年开始研制,目前正在进行挂弹试飞和飞行测试,计划于2015年在英国皇家空军部署。

Meteor导弹采用固体冲压发动机,由德国Bayern-Chemie公司设计、研制和生产,发动机的全尺寸生产已经开始。该发动机的研制有以下几个特点:战术固发燃时几秒,较短;固冲燃时超过一分钟,满足要求;交战末端保持全速;UK投资少于整个项目的1/3;技术上可信,固冲发动机技术经过二十几年的研究;广泛参与,250家欧洲公司参与,其中UK100家;与Boeing公司合作(系统和先进生产技术),同时欧洲融合产生MBDA欧洲最大战术导弹集团;结果是高技术航天工业的全球化趋势;作战效能提高2-3倍,提高安全性、降低火箭推进带来的高成本,流星研发经费在10亿英镑;流星不用升级,而火箭推进导弹(rocket powered missiles)需要不断升级。

2.4 英国的低成本发动机

轻量级多用途导弹(LMM)是泰勒斯公司研发的一种低成本、轻质量型导弹。LMM的研发始于2008年,2012年开始验证试验,2012年年底开始生产,2013年交付。

泰勒斯公司有“标枪”(Javelin)、“星爆”(Starburst)、“星痕”(Starstreak)等多型防空导弹。LMM导弹是该公司进入其他轻量导弹领域计划的一部分。

LMM的核心特征:2级固体推进,直径76毫米,长度1.3米,最大射程6000至8000米,最大速度约1.5马赫,最大质量13千克,最小射程:400米,翼展:0.26米,弹头质量3.0千克。

3 日本的低成本发动机

3.1 H2A、H2B火箭助推器助推器

日本研发的H-2火箭采用两台大型金属分段式助推器SRB,每台长23m,直径1.8m,装药59.15t,结构重量11.25 t。必要时还采用两台辅助小型SSB助推器(Castor-4AXL)。

后来,又改进研发了H-2A、H-2B火箭。H-2A火箭是为捆绑式两级火箭,火箭直径4m,高度53m,有2台主发动机(液体发动机),还安装了2台碳纤维壳体固体助推火箭SRB-A。H-2B火箭是H-2A的升级版本,火箭长56.6m,装备了4个固体火箭助推器SRB-A。

SRB-A是整体式碳纤维壳体固体助推器。发动机直径2.5m,长度15.2m,装药重66tons,结构重量10.4 t,工作时间101s,平均推力1665kN。4台助推器可提供6660kN(679.6 t)推力。发动机有推力向量控制系统。

原来H-2火箭的四段式钢壳体固体助推器(NT-150钢),使用98个较大螺栓将各段组装在一起,这种设计造成结构复杂,成本较高。H-2A、H-2B火箭采用整体式固体火箭助推器(SRB-A)取代H-2火箭所采用的金属壳体分段式助推器后,显著降低了成本,减轻了重量,缩短了装配时间。

3.2 低成本Epsilon火箭固体发动机

日本下一代固体运载火箭Epsilon以前称为先进固体火箭(ASR)运载器,是M-V运载火箭的后继型。2010年8月获得空间活动委员会(SAC)的批准。研制该火箭的目的是快捷发射小卫星,研究的重点是低成本、便于使用和高效的发射系统。

自主检查系统、机动发射控制等下一代技术的开发,将使得Epsilon火箭处于世界前列。这些创新技术也将应用在H2A火箭上,并经过Epsilon的发展,最终将成为世界标准。发射控制的简化也是未来可重复使用火箭系统不可缺少的技术。

2017年发射低成本型Epsilon,发射成本低于3000万美元,该成本在世界市场上都是具有竞争力的。

日本对于Epsilon火箭通过两个步骤来实现低成本:第一步的目标是达到下一代技术,诸如火箭智能化和机动发射控制,同时尽量减少成本和研制所需要的周期。第二步将彻底实现低成本技术,主要在航空电子设备和结构系统方面,计划与Epsilon研制的第一步同时进行。

作为M-V火箭的先进型号,Epsilon运载火箭在研制中有三个特殊的方面:火箭结构的优化,发射系统的革新和使用方便性的增强。

M-V火箭仅在发射性能上进行了优化,以应付相对较小的研制预算。与此形成鲜明对比的是,Epsilon火箭不但在发射性能上而且在操作成本上进行了优化。其成本为以前M-V运载火箭的一半,在成本和性能方面有显著的改善。这是很不容易的,因为性能和成本是两个相互竞争的指标。

其一级发动机相对昂贵,主要是由于其尺寸相对较大,对整个火箭的发射能力的敏感性不高。因此,可以考虑合理利用廉价、但性能中等的H-2A运载火箭的助推器SRB-A作为第一级。另一方面,第二级和第三级发动机对发射性能敏感性显著,由于其尺寸相对相小,价格相对便宜。因此,这些级可利用M-V运载器的高性能第三级和反冲级发动机。此外,通过使发动机壳体更轻,从而使其性能进一步增强。

Epsilon的发展目标是通过采用创新的智能化发射控制将当前的火箭发射系统改变成更有效规模之一。这一想法与长期目标一致,实现超越Epsilon、更简洁、更廉价的发射系统,为未来空间运输系统铺平道路。

JAXA计划了Epsilon后的研制以实现完全的低成本技术,主要在航空电子设备和结构系统方面,并与Epsilon的研制同时进行。

Epsilon的一个目标是通过近净成形方法制造CFRP(碳纤维复合材料)结构,装配过程将被最小化,最终能够节约结构成本50%。

低效率大规模的制造过程是造成火箭成本上升的关键因素之一。因此,日本在制造方面也进行了改革,其目的是更精简的制造设施和更高效的生产过程。

日本人认为,传统的固体发动机制造过程是一种绝对低效率的制造过程。

传统固体火箭燃料的工艺包括:采用混合机混合粘合剂(聚丁二烯)、氧化剂(AP)和铝粉;然而将其浇注到发动机壳体,最后加热使该弹性体变硬。热固化是一种单向的不可逆的反应,因此对于整个工艺,混合和浇注一旦开始将不能停止。存在着庞大的制造设备(如混合机等)使用率非常低的问题。

为此,日本研究了一种低熔点热塑性推进剂(LTP)新型推进剂。这种推进剂有双向热弹性,它在室温下为固体,当受热时熔解,就像一个巧克力棒。这个过程可以根据需要多次重复。由于这种性质,整个制造过程可以间歇。混合和浇注在时间和空间上可以分别和独立地进行。

巧克力棒型推进剂可以在实验室规模的小型混合机中被混合,可连续昼夜生产,最后贮存于库房里,混合机的使用率几乎达到100%。在发射场就可以很容易地进行燃料的装填,以自动化大批量生产方式,通过简单地熔解推进剂棒,并将其浇注到发动机壳体中。

通过这种方式,制造过程可以被转变为一种更小规模的、更高使用频率的高效的制造过程。

日本人通过试验,成功地证明了LTP的制造过程。进行静态点火试验时,选用热塑性粘合剂作为一种丁邻二烯弹性体(butadien elastmer)。为了改进性能,另外添加了增塑剂和粘合剂。把AP和铝粉添加到粘合剂中,建立了具有充分燃烧和力学性能的LTP实际模型。

3.3 改进型Epsilon火箭固体发动机实现低成本的思路与措施

“爱普西隆”(Epsilon)运载火箭是日本最新型的固体推进火箭。该火箭的目标是为小型卫星提供低成本、人性化、高效的发射系统。2013年9月进行了首飞。该火箭为三级全固体火箭,重95吨,可将590kg的小卫星送入500km的太阳同步轨道(SSO)。

增强型“爱普西隆”(Epsilon)运载火箭是“爱普西隆”火箭的增强改进版,主要改进方向是增强发射能力、增强有效载荷的容积。为实际增强目标,JAXA新开发了第二级发动机(M-35发动机)。

第二级发动机的改进包括:增加固体推进剂的装药量;将装于整流罩内的发动机壳体外径增大到2.6m,并将发动机壳体的外壳直接用作火箭的外壳。将整流罩下沿处的连接点移至箭体上部,使箭体总长度加大,达到不改变整流罩尺寸的情况下增加载荷空间的目的。

该发动机的研发策略是高性能与低成本兼顾。研发策略通过采用最新的设计技术和新材料来实现。该火箭的实现低成本的方法主要有以下几个方面。

3.3.1 固体推进剂方面降低成本的思路

研制了类似于上面级发动机的高性能、低成本固体推进剂。并且可根据成本和市场等实际情况,重新选推进剂材料。采用材料组合,使性能最佳并对燃速进行微调。其研发和降低成本的思想,已经取得一定成果并通过全尺寸发动机静态点火试验得到验证。

3.3.2 点火器方面降低成本的途径

采用通用点火系统替代一次性后置点火系统。正在进行的研发工作是将第一级发动机的高可靠性点火器的部分设计用在第二级的设计中。

3.3.3 壳体绝热层方面降低成本思路

通过减少重量提高性能,减少制造工艺降低成本。壳体绝热层采用一种新研发的材料,做成一个单层的绝热层。新材料不仅与以前的材料同样具有耐热性、气密性、防水性,还可以实现减重、减少工艺测试环节。目前,新材料的研发与与验证测试已经完成。

为了达到提高性能、降低成本的综合效果,M-35未采用延伸喷管。研发中,设计了可以得到必要比冲的喷管,对喷管内部型面进行了优化,喷管膨胀比约为50,平均比冲295s。