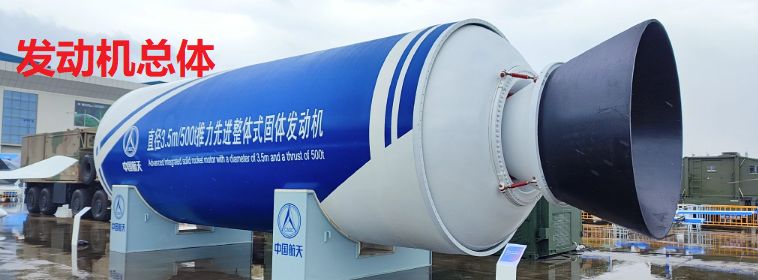

专用程序

本模块集发动机设计及分析之大成,将工程中常用的主要功能编制成Java程序,设计人员可以在手机上和联网的电脑上方便地使用这些程序。计算结果多为理论值,考虑工程实际,需要修正。(可以收藏该网址:专用程序 – 天弓动力)

单位制转换(英制→国际单位制)

发动机常用计算工具

气动-参数计算

大气参数计算

密封结构设计

上法兰计算

下法兰计算

内螺纹强度计算

外螺纹强度计算

金属壳体发动机总体设计(★)

复合壳体设计(★)

壳体爆破压强计算(★)

燃烧室热防护计算(★)

斜切喷管计算 (★)

比冲效率计算(★)

柔性摆动喷管接头计算(★)

喷管热防护计算(★)

喷管型面设计及流动计算(★)

点火药量计算(★)

装药设计由GrainStarV2.0和GrainStarX来完成,也可以由ProE和UG设计,然后用GPU装药并行计算程序计算燃面推移过程中各种参数计算,最后用系统提供的内弹道程序计算。

星形装药设计计算(★)

车轮形设计计算(★)

发动机零维内弹道计算(★)

单室双推双燃速内弹道计算(★)

单燃速一维内弹道计算(★)

固体火箭发动机设计经常涉及到内弹道性能计算,如推力、比冲等。另一方面,已知内弹道性能要求,计算对发动机燃面、喷喉参数、压强比和面积比等的计算。本模块计算是某状态参数。高级功能可参照SrmStudio。

推进剂参数

燃速系数a(m/s):

压力指数n:

密度rho(kg/m^3):

特征速度C*(m/s):

燃气温度Tg(K):(m/s)

燃气比热比k:(m/s)

喷管参数

喉部半径Rt(mm):

装药参数

装药燃烧面积(m^2):

燃烧室参数

燃烧室压强(MPa):

计算用到上述所有参数(Rt和Ab作为输入参数)

计算用到上述所有参数(Rt和Pc作为输入参数)

计算用到上述所有参数(Pc和Ab作为输入参数)

计算只用C*、Pc、Mr

质量流率Mr(kg/s):

计算只用发动机工作高度H

工作高度H(m):

环境压强Pa(MPa):

计算用到Pc,epsA,k

喷管面积膨胀比epsA:

喷管出口压强Pe(MPa):

计算用到C*,H,epsA,k

喷管推力系数Cf:

喷管比冲Isp(m/s):

计算用到C*,Ha,epsA,Rt,k

发动机推力F(kN):

计算只用a、Pc、n

燃速rb(m/s):

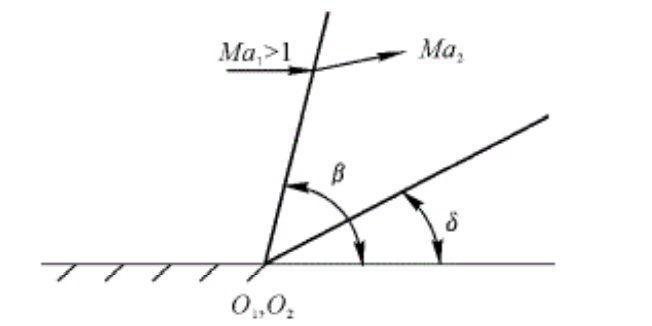

气动参数计算

气动参数计算一般用于计算外流场λ及M对气动参数的影响,也可用于计算喷管一位流动参数变化,并用于手工规划气体流道型面。复杂几何形状及流动状态,可用FLUENT、CFX等软件计算。

气体比热比k:

气流速度系数λ:

τ(λ):

ε(λ):

π(λ):

q(λ):

y(λ):

f(λ):

r(λ):

M(λ):

激波参数计算

波后速度系数(λ2):

波后波前静压比p2/p1:

总压恢复系数(σp):

气流折转角α(°):

激波马赫角β(°):

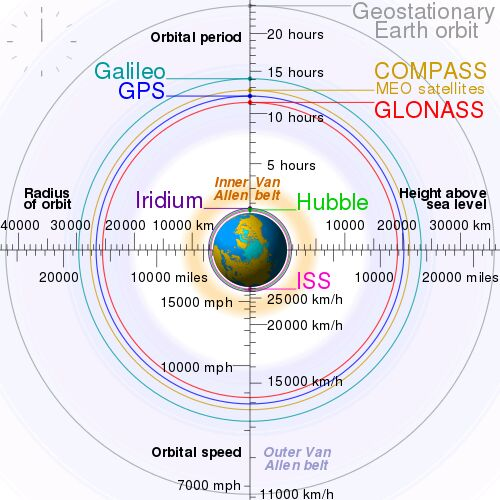

大气参数计算

大气参数计算涉及给定高度下大气和重力参数。空空弹的巡航高度约为10km,临近空间约为20~100km,战略导弹飞行高度一般在100km以上,空间站高度在200~330公里的高度,马斯克星链约在550km高度。近地轨道LEO:400-2000公里;中地球轨道MEO:2000-36000,GPS、GLONASS都属于此类轨道。地球同步转移轨道GTO:指近地点在1000公里以下、远地点为地球同步轨道高度(约36000公里)的椭圆轨道;在火箭性能方面,常以地球同步转移轨道承载能力作为指标。静止轨道GEO:35900。

大气参数计算

大气参数

高度(m):

大气压力Pa(Pa):

大气温度Ta(K):

大气密度(kg/m^3):

重力加速度G(kg/s):

音速a:(m/s)

金属壳体壁厚计算及稳定性验算

圆筒在轴向压力作用下,失稳是伴随清脆的响声而发生的。在圆筒中段沿环向出现菱形的凹陷,沿母线形成几排凹陷带。当轴压卸载后,圆筒又恢复原状,这就是弹性失稳。金属薄壁圆筒的弹性失稳,卸载后并不影响其强度。多数圆筒所发生的这种弹性失稳模态都是非轴对称的,只有对短圆铜材才可能发生对称失稳模态——沿母线生成若干排环向凹陷。

壳体尺寸及材料数据

燃烧室压强Pc(MPa):

壳体半径Rc:

极限强度σb(MPa):

材料修正经验系数β:

焊缝系数Φ:

安全系数k:

计算壳体壁厚δc(mm):

封头椭球比(MPa):

封头壁厚δm(mm):

筒段长度Lc(mm):

材料弹性模量E(MPa):

材料泊松比μ(MPa):

径向变形ΔR(mm):

轴向变形ΔL(mm):

轴压稳定性

试验修正系数kex对于超短筒可取2~3,其它由公式算出:

临界轴向力Tcr(kN):

外压稳定性

试验修正系数kw1对于超短筒可取2~3,其它由公式算出:

一般地,当 kw1=0.605,适用于全面受外压;当 kw1=1.31,适用于侧面受外压。

对于超短圆通,当 kw=1.8,用于全面受外压;当 kw=3.6,用于侧面受外压

临界外压Pcr(MPa):

横剪稳定性

试验修正系数kex可按下列数据,参考取值:

壳体半径/壁厚(kex) 250(0.8), 500(0.7), 1000(0.6) , 1500(0.5)

横剪力Qcr(kN):

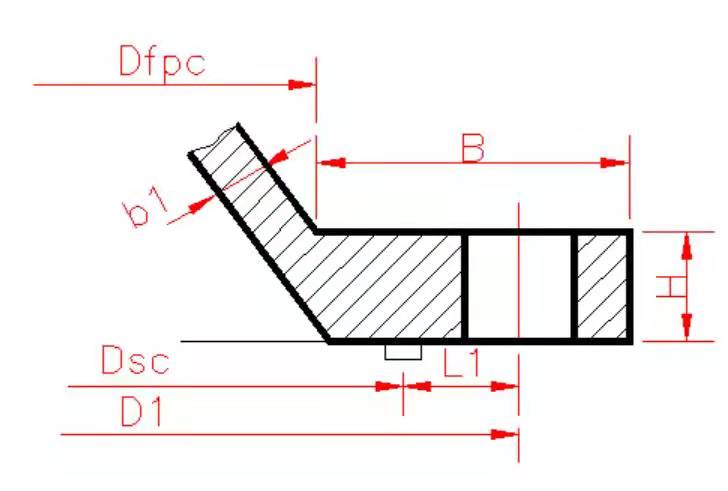

上法兰强度校核

上法兰参数

最大压强Pmax(MPa):

螺孔数量n:

许用应力σs(MPa):

接头高度H(mm):

接头宽度B(mm):

壁厚b1:(mm)

危险截面直径Dfpc(mm):

螺栓圆直径Dl(mm):

密封面平均直径Dz(mm):

密封圈相当宽度b(mm):

密封圈系数m(mm):

计算结果

螺栓总拉力Q(kN):

弯曲应力σw(MPa):

安全系数fk

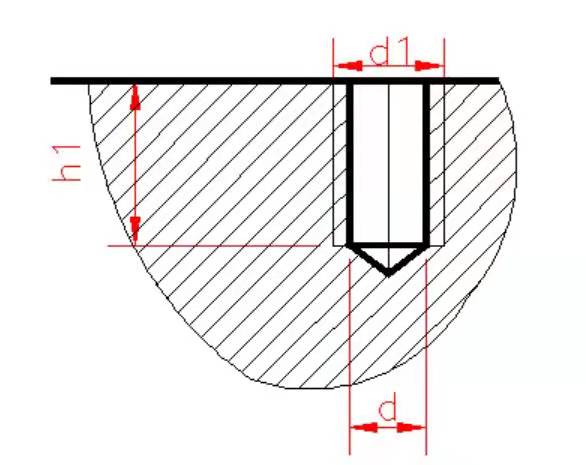

下法兰强度校核

下法兰参数

最大压强Pmax(MPa):

螺孔数量n:

许用应力σs(MPa):

接头高度h1(mm):

接头高度h2(mm):

接头高度h3(mm):

接头宽度B(mm):

壁厚b1:(mm)

螺孔直径D(mm):

螺栓圆直径Dl(mm):

密封面平均直径Dz(mm):

密封圈相当宽度b(mm):

密封圈系数m(mm):

计算结果

螺栓总拉力Q(kN):

弯曲应力σw(MPa):

安全系数fk

外螺纹强度校核

外螺纹参数

螺纹受到的最大拉力Q(kN):

材料许用应力σs(MPa):

螺最小断面直径d1(mm):

螺纹内径d0(mm):

螺距t(mm):

螺纹长度l(mm):

螺纹受力圈数z:

螺柱个数n:

计算结果

螺纹弯曲应力σw(MPa):

螺纹拉应力σJ(MPa):

螺柱等效应力σs(MPa):

弯曲应力安全系数fkW:

拉压应力安全系数fkJ:

等效应力安全系数fkT:

螺柱断面应力σ(MPa):