固体火箭发动机摆动喷管两相流场与性能分析

0 引言

摆动喷管推力矢量控制技术因具有损失小、置偏能力强等特点,广泛应用于带高性能固体火箭发动机的导弹,如标准-3,THAAD导弹。高性能固体火箭发动机为实现大推力,常采用高金属含量的推进剂,但喷管摆动过程中,高浓度凝相粒子流将直接碰撞、冲刷收敛段与喉衬结构,恶化喷管热环境,加剧喉部烧蚀量,降低发动机性能;此外,凝相粒子在摆动接头运动副狭缝区域汇聚、沉积,将增大喷管摆动力矩,严重时造成摆动喷管卡死,使推力矢量失效。因此,有必要对摆动喷管的两相流进行研究。

国内外对固体火箭发动机内两相流研究较早,取得了多项重要研究成果。美国固体火箭发动机标准设计程序SPP(solid performance program)已加入三维两相流、瞬态点火、燃烧稳定性等分析模块[1-2];文献[3-6]对过载情况下的固体发动机内流场粒子分布、运动轨迹进行仿真及地面模拟试验,研究了轴/横向过载对发动机绝热层、药柱、喉衬的影响规律;文献[7-9]针对潜入式喷管研究了湍流模型、粒子模型等仿真方法对两相流计算精度的影响;文献[10-12]根据固发燃气特点,对塞式喷管的两相流场进行研究,并提出了适用于两相流的塞式喷管气动型面设计方法。此外,文献[13-15]通过设计的粒子收集装置,研究了燃烧室压强、收敛角等参数下凝相颗粒粒度分布规律,有效支撑了固体火箭发动机两相流的研究工作。

固体火箭发动机两相流问题是不容回避的,摆动喷管两相流的研究对喷管结构完整性与性能分析具有重要意义。文中对摆动喷管开展了全三维数值仿真研究,分析了其流动结构,并对比了不同摆角下凝相粒子浓度与粒径对喷管性能参数的影响,为后续摆动喷管热防护结构设计及性能优化提供依据。

1 研究对象

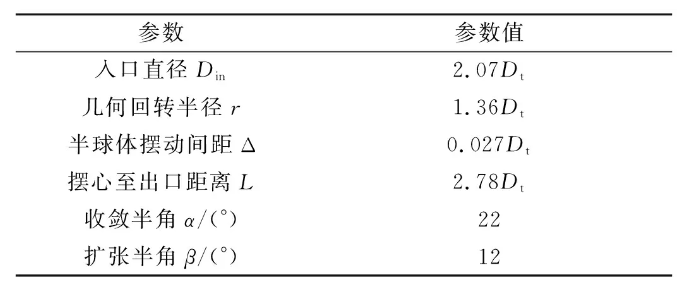

文中研究对象为以色列Rafael公司研制的某Φ160 mm战术导弹用高性能固体火箭发动机,该发动机采用柔性喷管实现导弹推力矢量控制[16]。柔性喷管安装于基座内部,为前摆心、非潜入式结构,同时为避免高温燃气的直接冲刷,喷管收敛环半球体型面与基座绝热层内型面设计为等间距狭缝结构,喷管结构示意图见图1。柔性喷管喉径为Dt,膨胀比为4.2,更详细的结构设计参数见表1。

图1 柔性喷管结构示意图

表1 柔性喷管主要设计参数

为研究摆动喷管内两相流场,采用文献[17]中15%铝粉含量的AP/HTPB/Al复合推进剂燃气组分参数作为仿真输入,其中燃烧室压强pc=6.9 MPa,温度T=3 580 K,燃气气相比热比kgas=1.2,凝相粒子密度ρ及比热容cp分别为3 060 kg/m3,1 420 J/(kg·K)。

2 计算网格与仿真方法

2.1 计算网格

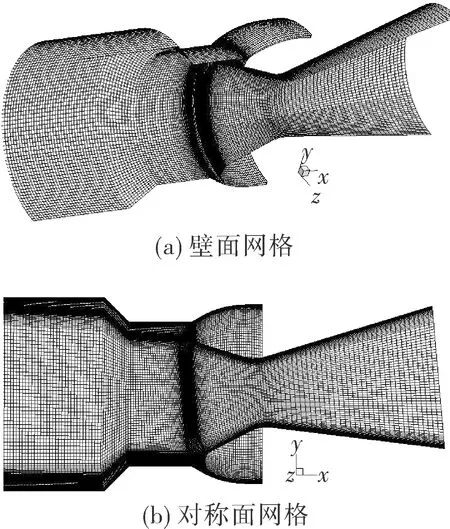

建立柔性喷管内流场三维模型,选择模型的一半作为计算域并进行网格划分。此外,在入口截面等直延长一段以减小入口边界条件与实际情况之间的差距,整个计算域采用六面体网格单元进行填充,并且在喷管近壁面、收敛段入口等流动变化剧烈的区域进行加密网格,如图2所示,网格单元总数在85万左右,大部分近壁面网格单元y+保持在20~100。

图2 计算网格(喷管摆角θ=5°)

2.2 仿真方法

采用Fluent软件进行数值仿真,其中气相方程使用有限体积法离散,无黏对流通量采用Roe平均方式进行MUSCL插值,黏性通量采用二阶迎风格式进行离散,时间推进采用隐式格式,湍流黏度采用Realizablek-ε模型。计算中所用的气相边界条件有压强入口边界、压强出口边界、对称边界以及绝热固壁边界。

考虑到燃气凝相的体积分数远小于气相的体积分数,利用离散相模型计算凝相粒子轨迹,忽略凝相粒子之间的碰撞、破碎等作用,并假设燃气凝相与气相仅存在阻力和对流换热,同时凝相粒子与壁面之间为弹性碰撞,无质量与能量交换。为使凝相粒子在入口均匀喷射,采用面射流源投放方式,入口处凝相粒子流速、温度与当地气相参数相同。凝相粒子选用Rosin-Rammler分布,其粒径d与直径大于d的颗粒质量分数wd关系为:

\({w}_{d}=\exp \left[ -{ (d/{d}_{s} )}^{n} \right]\) (1)

式中:ds为粒子平均直径,n为分布指数。发动机内部凝相颗粒粒度分布参考文献[15]相同工况下的研究结果,粒子平均直径与分布指数分别取3.72 μm和1.1,粒径分布曲线见图3。

图3 粒径分布曲线

2.3 性能计算方法

文中使用矢量角δ、推力系数CF和喷管效率ηcf,分别对摆动喷管的推力矢量特性、推力大小和流动损失进行定量评价,其定义式分别为:

\( \delta=\arctan ({F}_{y}/{F}_{x})\) (2)

\({}_{}=\frac{F}{{A}_{t}{p}_{c}}\) (3)

\({\eta}_{cf}=\frac{{I}_{s}}{{I}_{s}^{0}}\) (4)

式(2)~(4)中:F,Fx和Fy分别为喷管的合力、轴向力和侧向力。可由喷管壁面压强积分得出,比冲Isp为推力与燃气质量流量(包括凝相与气相流量)之比。\({I}_{sp}^{0}\)为纯气相条件下理想喷管理论比冲。

3 结果与分析

3.1 流动分析

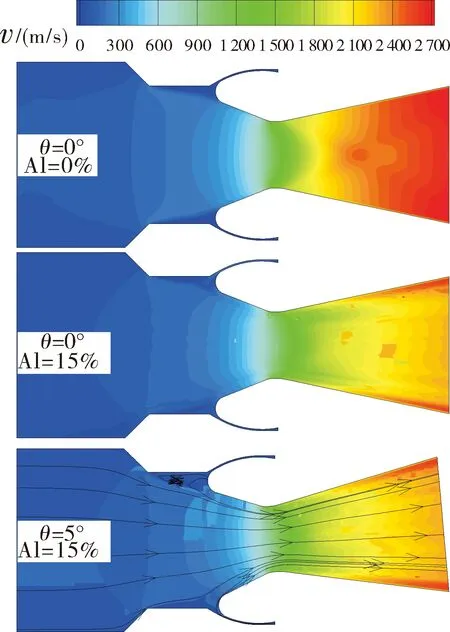

按上述仿真方法,对摆动喷管内纯气相流场与两相流场进行数值分析,以对比凝相粒子的影响。图4给出了各状态下摆动喷管对称面速度分布图谱,可以看出,无凝相粒子时喷管内为纯气相流动,各截面燃气参数分布较均匀,流动更为顺畅,燃气速度沿流向逐渐增大后排出喷管。而推进剂中含有一定量金属粉末后,燃气中存在凝相粒子,燃气在收敛段近壁面处开始出现速度滞后,经过喉部截面后速度滞后更加显著,出口平均燃气速度由纯气相时的2 674 m/s降至2 313 m/s。同时,摆动喷管分离线位于亚音速区域,喷管摆动后原有轴对称流动结构明显发生变化,流态更为复杂:对称面上部存在“流体源”,而下部流线由分离间隙附近壁面发出。

图4 各状态下摆动喷管对称面速度分布云图

结合图5喷管内三维流线分布可清晰解释该流动现象:喷管摆动时,收敛环壁面上端向前凸,下端向后凹,前凸处阻碍燃气正常流动,上游流线出现缠结、汇集(图5红色椭圆区域),部分燃气进入分离间隙后再向出口排出;另一部分燃气在压差作用下流向流动阻力更小的下端,喷管内出现明显周向流动。

图5 摆动喷管内流线分布(θ=5°,Al=15%)

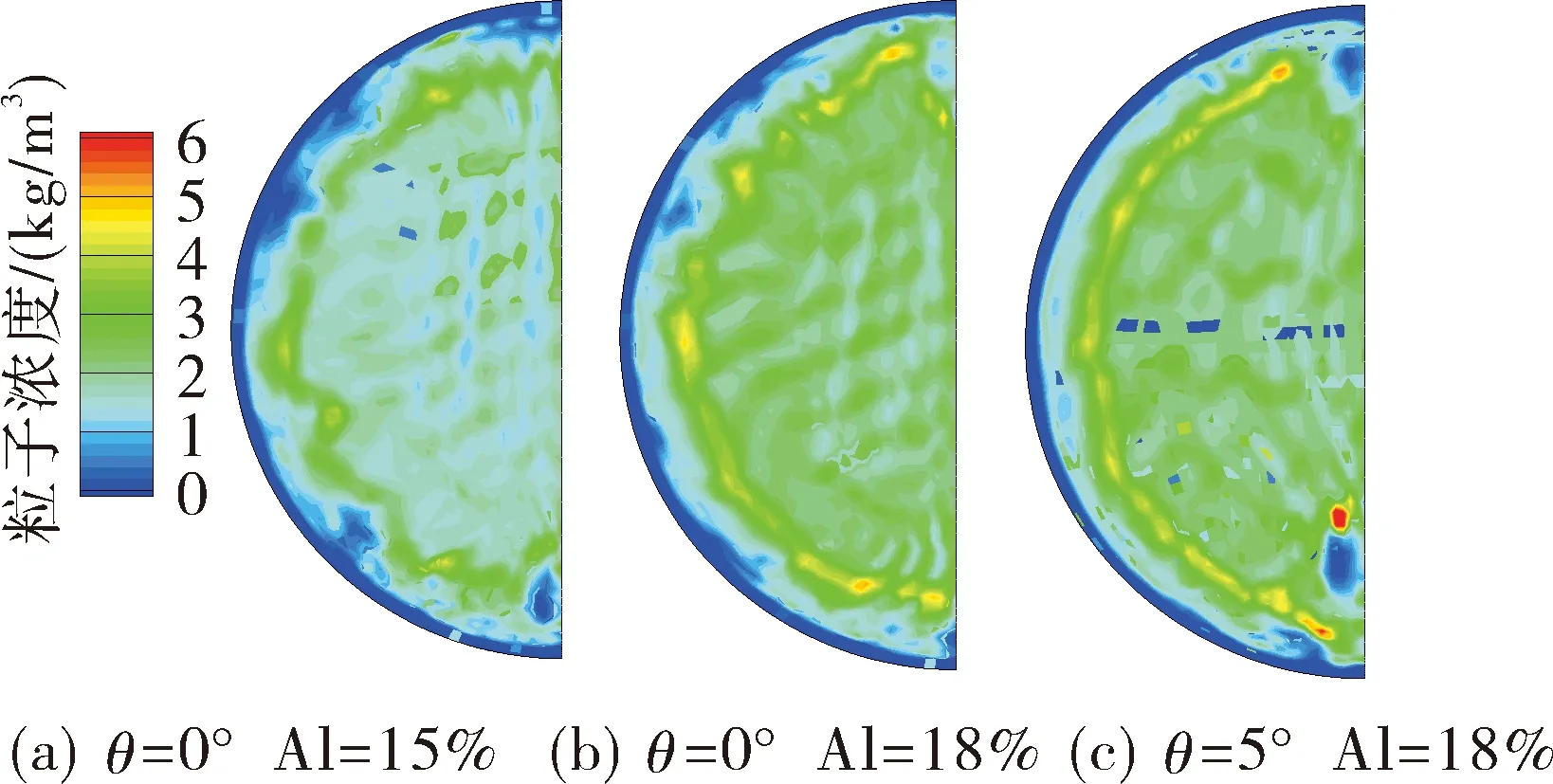

对比图6各状态下喷管喉部截面粒子浓度分布,可得出喉部粒子分布规律:高浓度粒子在喷管喉部近壁面区域呈环状分布,而燃气主流区粒子浓度略低,但分布更均匀;燃气粒子浓度增大,主流区粒子浓度显著增大;当喷管摆动后,粒子环状分布区进一步向壁面靠拢,环状更加明显,这一规律对喉部热防护与烧蚀更为不利。同时,喷管摆动后,在摆动截面处的粒子浓度明显变小。这是因为喷管摆动后产生周向流动,而原有燃气中均匀分布的粒子颗粒因惯性,并不完全随低能气流团进入分离间隙或沿周向流动,因此,在摆动截面上下端出现局部粒子浓度较低区域。

图6 喉部截面粒子浓度分布

3.2 粒子浓度的影响规律研究

分别对推进剂铝粉含量为12%、15%和18%时的摆动喷管两相流场进行数值研究,对比喷管效率、推力系数等性能参数,以分析凝相粒子浓度的影响。

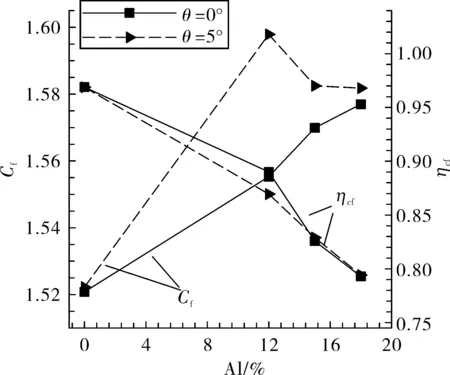

图7为不同粒子浓度下推力系数、喷管效率变化曲线,明显看出,喷管有无摆动时,粒子浓度增大,喷管效率均快速下降,研究范围内由0.969下降至0.793;各粒子浓度下,喷管有无摆动对喷管效率的变化影响不大,研究范围内最大变化量仅为0.01。此外,粒子浓度增大,喷管无摆动时推力系数单调上升,而喷管摆动5°,推力系数先升高后降低,铝粉含量12%时,达1.598。

图7 不同粒子浓度对喷管性能的影响

上述曲线对比表明,粒子浓度增大,喷管内两相流动损失加剧,比冲、效率等评价能量转换效率的参数随粒子浓度增大而下降,而推力系数因喉部单位面积流量增大(主要为燃气中的粒子流量增加)而增大,因此,增加推进剂铝粉含量可提高发动机推力但比冲会明显下降。

3.3 粒子粒径的影响规律研究

为进一步研究摆动喷管内凝相粒子粒径对喷管性能的影响,分别向入口截面投入单一粒径的凝相粒子,粒子直径分别为1 μm、5 μm和10 μm 3个典型尺度,并保证推进剂铝粉含量均为15%。

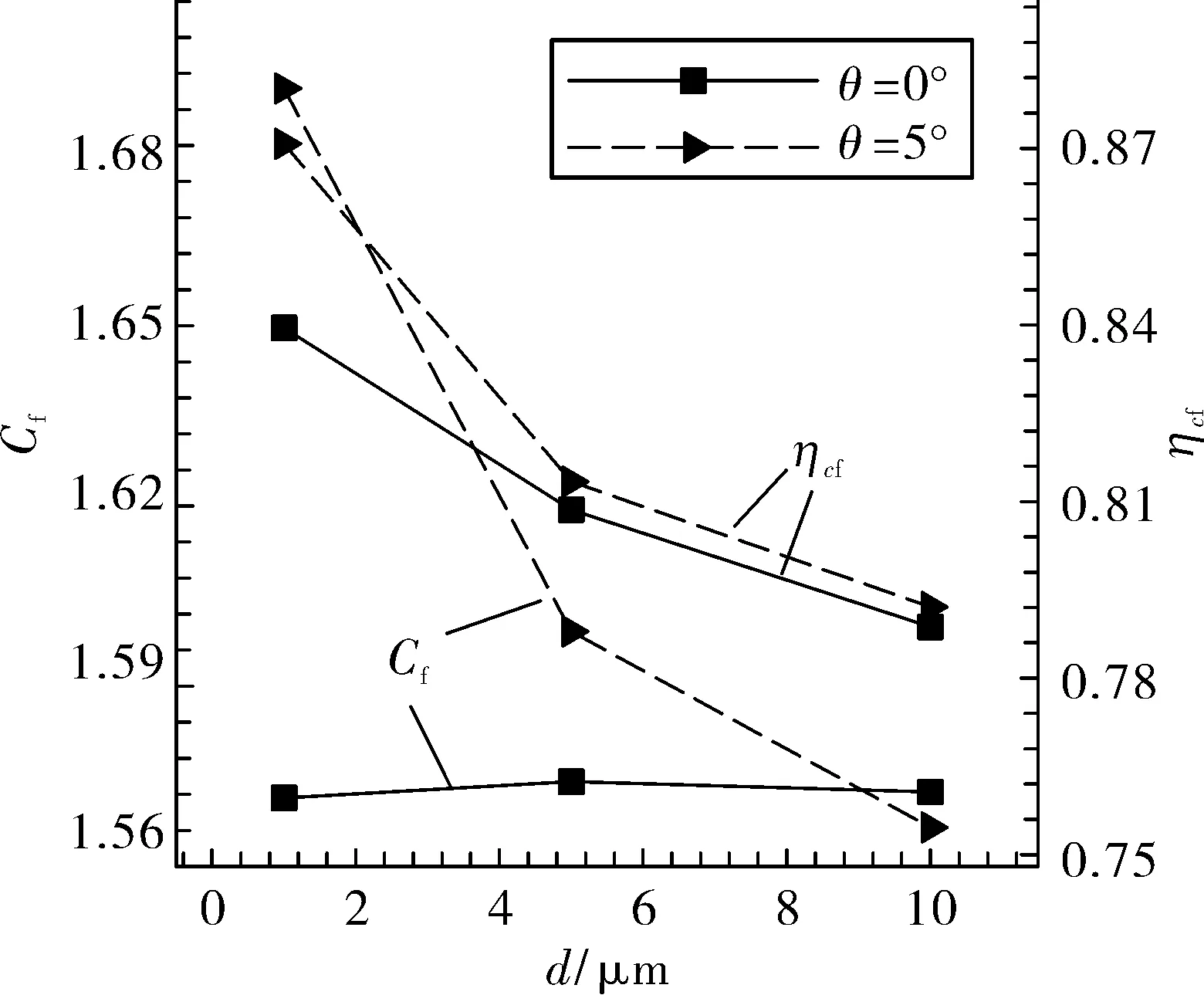

图8对比给出了不同粒径下喷管性能参数,由图可见,喷管有无摆动时,粒子直径增大,喷管效率均快速下降,且喷管摆动5°时喷管效率降幅更大,研究范围内由0.871降至0.792;此外,无摆动时,推力系数不随粒径变化,但喷管摆动5°后,推力系数随着粒径增大而快速下降,研究范围内推力系数由1.690减小至1.567。

图8 不同粒径对喷管性能的影响

图9 不同直径粒子对矢量角的影响

同时,为分析不同直径粒子对摆动喷管矢量角的影响,对比了不同粒径时喷管摆动5°时的矢量角。不难看出,凝相粒子直径大小与喷管矢量角成反比,d=1 μm时,矢量角最大为5.34°,d=10 μm时,矢量角下降至4.59°。小粒径凝相粒子可增强喷管矢量特性即喷管矢量角大于机械摆角,而大粒径凝相粒子会降低喷管矢量特性。凝相粒子对摆动喷管矢量角的影响可由图10中的粒子运动轨迹解释:喷管摆动后,小粒径粒子整体随流性好,粒子流向喷管摆动方向偏转;而大粒径粒子惯性大随流性差,粒子在喷管收敛段下端壁面碰撞聚集后排出,粒子流偏转角小于喷管摆动角度,使矢量角变小。同时不难看出,粒子平均直径增大将导致摆动喷管热防护结构出现明显偏烧现象。

图10 不同直径粒子运动轨迹(喷管摆角θ=5°)

4 结论

文中对摆动喷管进行了两相流仿真分析,并对比了不同摆角下粒子浓度和粒径对喷管性能参数的影响,获得的结论如下:

1)喷管喉部近壁面区域高浓度粒子呈环状分布,而燃气主流区粒子浓度略低,但分布更均匀;当喷管摆动后,粒子环状分布更明显并进一步向壁面靠拢,加剧喉部热防护结构冲刷烧蚀。

2)喷管有无摆动时,喷管效率均随粒子浓度、粒径的增大而下降,推力系数随粒子浓度增大而增大;无摆动时,推力系数不随粒径变化,但摆动5°后,随粒径增大而下降。

3)小粒径凝相粒子随流性好,可增强喷管矢量特性而大粒径粒子随流性差,粒子流偏转角小于喷管摆动角度,抑制了喷管矢量特性。

文章选自:童 悦《弹箭学报》