交联改性双基推进剂(XLDB)

1 引言

作为固体火箭发动机结构中的一个主要组成部分,固体推进剂应满足这样一些要求:①具有较高的能量水平;②具有良好的燃烧性能;③具有良好的力学性能;④具有良好的安定性;⑤对外界刺激具有低的感度;⑥燃气具有低的烟雾及其它可探测特征。随着高新技术在现代战争中的应用,火箭武器对固体推进剂提出了越来越高的要求,今后的发展趋势是要求同一种推进剂尽量同时满足以上要求。

固体推进剂是由多种组分配置而成的,其性能主要取决于配方组成,配方设计是推进剂研究中的一个重要步骤,其主要过程是根据推进剂中的黏合剂、氧化剂、金属燃料等主要成分的热力学性质进行能量计算,在成分间化学相容性筛选之后,通过大量试验进行燃烧性能、力学性能、感度和内弹道性能的调试,最终确定满足火箭发动机性能指标要求的推进剂配方。

2 发展趋势

1832年法国人布拉科诺发明了硝化纤维素,1846年意大利人索布雷诺合成出了硝化甘油,硝化纤维素和硝化甘油的发明和大批量工业化生产,在推进剂的发展史上是一个重要里程碑,开创了近代火药的新纪元。1884年法国化学家维也里用硝化纤维素制成了单基火药,1888年用硝化纤维素和硝化甘油制成了双基火药,从1890年直到二次世界大战初期双基火药一直用作枪炮发射药。

1935年原苏联科学家用添加燃烧催化剂和弹道稳定剂的方法降低了双基火药完全燃烧的临界压力,制成了能应用于军用火箭的新型火药—双基推进剂,作为著名的“卡秋莎”火箭炮装药在苏联卫国战争中起到了重要作用。1940年美国也开始将压伸双基推进剂应用于火箭推进系统。为了满足大型火箭对大尺寸推进剂药柱的需要,1944年春,美国火药研究实验室发明了充隙法双基火药浇铸工艺(简称为粒铸工艺),较好地解决了大尺寸和复杂药型药柱的制造途径问题。1946年Arery等人首次研制出了双基“平台”推进剂,随着平台燃烧催化剂的大量研究和应用,平台推进剂的品种越来越多,燃烧性能越来越优良,对提高导弹和火箭的弹道性能及安全性能起到了很大作用。

高分子化学及高分子材料加工技术的成就大大促进了火药技术的发展。美国于1947年在加利福尼亚工学院喷气推进实验室研制出了以聚硫橡胶为黏合剂、含有大量高氯酸铵(AP)和A1粉的复合固体推进剂,从此真正意义的复合固体推进剂诞生了。五十年代中期,又出现了聚氨酯(PU)推进剂,随后又出现了聚丁二烯丙烯酸( PBAA)推进剂,聚丁二烯丙烯酸丙烯腈(PBAN)推进剂。同时,在双基和复合推进剂的基础上发展了复合改性双基(CMDB)推进剂,满足了战略导弹和大型助推器对高能推进剂的需求。

进入上世纪六十和七十年代以来,随着战略、战术导弹的发展,对固体推进剂不仅要求进一步提高能量,而且提出了综合性能好的要求。先后研制出端羧基聚丁二烯(CTPB)推进剂、端羟基聚丁二烯(HTPB)推进剂、交联改性双基(XLDB)和复合双基(CDB)推进剂。

上世纪七十年代末八十年代初,国外又研制出了用奥克托金(HMX)部分取代高氯酸铵的HTPB(俗称丁羟四组元)推进剂。同时,双基和复合固体推进剂进一步结合产生了NEPE硝酸酯增塑的聚醚)推进剂,该推进剂不仅能量高,而且具有良好的高低温力学性能。在此期间前苏联在高能物质的开发和应用方面取得突破,先后研制成功含A1H3和ADN的推进剂。

上世纪八十年代末和九十年代初以后,世界范围内掀起了高能量密度材料( HEMD)的研制高潮,产生了一系列高能物质,包括氧化剂、黏合剂、增塑剂和功能添加剂等。具有代表性的氧化剂有:CL-20(六硝基氮杂环异伍兹烷)、TNAZ(三硝基氮杂环丁烷)、HNF(硝仿肼)等等;具有代表性的黏合剂有:GAP(叠氮甘油聚醚)、BAMO (3. 3一双叠氮甲基氧丁环)、AMMO (3 -叠氮甲基-3-甲基氧丁环)、PGN(聚缩水甘油硝酸酷)、PLN(聚硝基甲基氧杂环丁烷)等[[13];具有代表性的增塑剂有FEFO, A3,叠氮增塑剂、叠氮硝胺增塑剂等等。含有这些高能量密度物质的具有代表性的推进剂有:以叠氮聚合物为黏合剂的新一代高能推进剂。

随着科学技术的不断进步,原有的推进剂分界线逐渐模糊,出现了优势互补推进剂。表现在双基和复合推进剂结合产生了NEPE推进剂;固体和液体推进剂结合产生了凝胶和膏体推进剂;固体火箭推进剂和航空发动机燃料结合产生了复合固体富燃料推进剂等。这些推进剂在能量性能及其管理方面具有显著的优势,代表着未来的发展方向。

20世纪90年代以来世界上发生的几次战争都充分说明以导弹为主的精确制导武器己成为现代战争中的基本火力,高性能固体推进剂的使用在现代战争中发挥了重要的作用,保证了导弹武器实现“远程打击、精确制导”的性能要求。综观国外固体推进技术的发展可以看出:21世纪固体推进剂的主要发展趋势是利用各种新型含能材料,在高性能、高可靠性的基础上进一步降低成本、提高比冲、减少对环境的污染和增强固体发动机在战略导弹和航天运载工具中的竞争能力;同时开发和研制低特征信号推进剂、钝感推进剂和用于可变能量的推进剂以适应战术导弹和远程火箭远程打击精确制导的要求。长期以来,国内外推进技术专家都深深感到推进剂的各种组分对提高推进剂的各项性能潜力很大,推进剂所用的新材料的性能略有改进,都会对推进剂的性能起到至关重要的作用,因而采用新型黏合剂及高能量密度材料作推进剂的新组分是提高推进剂各项性能的关键技术之一。

3 国内外差距分析

国内固体推进剂研制始于上世纪50年代中期,从开始仿研苏联的一般双基推进剂,到后来自行设计研制了双基平台、中能微烟、高能改性双基和复合推进剂以及与之配套的包覆层等较为复杂的发动机装药系统。近五十年来,固体推进剂技术取得了很大进展。

20世纪60年代中期至70年代,国内就开展了螺压改性双基推进剂的研究,产生了一系列改性双基推进剂品种,为研制高燃速、高能或中能微烟推进剂奠定了技术基础,同时研制成功了一系列推进剂,并广泛用于各种武器。1990年代中期,研究成功了中高能浇铸改性双基推进剂配方及成型工艺,并且有多个品种的中高能浇铸微烟改性双基推进剂己用于型号导弹发动机装药。

五十多年来,固体推进剂科研由仿制双基推进剂逐步发展为自行研制双基平台、中能微烟、中高能改性双基和复合推进剂及与之配套的包覆层等较为复杂的发动机装药,固体推进剂技术取得了长足进步。其中自行研制的多种双基平台推进剂已用于飞机“弹射座椅”改进型的反坦克导弹、地一空导弹、海防导弹、空一空导弹燃气发生器等发动机装药;研制的几种中能、不同燃速的改性双基推进剂已用于火箭远程弹、单兵反坦克火箭推进剂装药;研制的多种“聚硫”、“丁羟”、“丁羧”等系列复合推进剂已用于多种空一空导弹,航天系统研制的高能HTPB推进剂已用于多种型号战略、战术导弹中。兵器系统也将HTPB推进剂成功地用于远程野战火箭中,使炮兵远程打击能力大大提高。

九五期间,国内多家单位对叠氮聚醚微烟和少烟推进剂进行了研究,重点对工艺技术、力学性能进行了攻关,形成了以GAP, BAMO/THF为代表的叠氮聚醚黏合剂体系,基本解决了工艺问题,并分别进行了发动机和烟雾测定,找到了解决力学性能的途径,获得了较好的力学性能。

近年来,贫氧推进剂研究在国内备受重视,多家单位集中力量进行研究并解决了大量技术难题,取得了可喜成绩。

固体推进剂的研制和生产50余年来虽己取得了很大成绩,但与国外先进水平相比,仍有相当大的差距。研究硝胺系交联改性双基推进剂已有三十多年的历史,已突破了不少关键技术,但由于研究还不够深入,总难以解决制备工艺、力学性能和燃烧性能三者之间的矛盾,至今还没有制备出达到实用水平的EMCDB推进剂。

国外早已用于“小懈树”地空导弹和陶II反坦克导弹中,而高能N-15推进剂尚未在战术导弹中获得应用。

低特征信号推进剂研制采用的技术途径与国外大致相同,国外正在探索和研制的新型推进剂和新技术,国内都及时进行了跟踪分析和探索研究。已研制出GAP、CL-20、 NEPE推进剂和相稳定硝酸铵新材料,开展了GAP/AN、 GAP/HMX、NEPE/AN、CL-20等推进剂的配方研究。同时,开展了改性双基推进剂燃气二次燃烧抑制方法和抑制剂的研究,找到了合适的二次燃烧抑制剂,能将90%的二次燃烧火焰消除。

在自由电子捕获方面也进行了深入的研究,并取得了较好的结果。建成了基本的推进剂特征信号检测系统并建立相应的所级标准,研发了烟信号理论预估技术,以及图像处理技术等。但低特征信号推进剂能量仍比国外低Ss左右,需加强其提高能量技术的研究和攻关。国外早己将微烟微焰推进剂应用于型号导弹上,如英国的“海标枪”,而消焰技术还没有在型号中应用,应加强该技术的实用化研究,尽快用于型号中,使低特征信号推进剂水平上个新台阶。

高燃速技术需寻求新的突破点,除高效催化剂、含能催化剂等化学方法外,还应广开思路,寻求新的化学或物理增燃速方法,如采用新型催化剂、速燃化合物和纳米催化剂等。

推进剂制造工艺需要改进和创新,不少技术难题仍无人问津,实际上影响了科技进步。

海湾战争、伊拉克战争和科索沃战争中大量新式武器投入战场,通过对俄技术交流看到国外先进火炸药的发展水平和实力。美国从七十年代就开发、生产低易损发射药并装备部队,八十年代NEPE推进剂己在型号中投入使用,而低易损性火炸药的研究才刚刚起步,NEPE推进剂也获得了应用,因此,与国外先进技术相比,在推进剂研制开发方面相对落后,尽快缩短与国外先进推进剂技术的差距,是从事火炸药研制人员义不容辞的责任。

对新设计的无烟交联改性双基推进剂的能量示性数进行了理论计算,并对其燃烧性能和力学性能进行了研究.理论计算和发动机试验表明,设计的无烟交联改性双基推进剂的能量比普通双基推进剂高;在3—15MPa压力范围内该推进剂的压力指数为0.34~0.50;在-40℃时该推进剂的εm为94%,60℃时其σm为0.64MPa,力学性能满足壳体粘结要求.

4 XLDB推进剂研究的意义

改性双基推进剂是在双基推进剂和复合推进剂技术基础上发展起来的重要固体推进剂品种,通过近四十年的发展己形成了高能改性双基推进剂、交联改性双基推进剂和微烟(低特征信号)改性双基推进剂等几大品种。由于作为粘合剂的硝化棉含有一定能量,含高氯酸按和铝粉的改性双基推进剂所能达到的能量水平比相应的复合推进剂要高,这就为导弹提高射程、增加有效载荷提供了可能性;硝胺改性双基推进剂的燃气微烟,这样有利于提高发射平台与导弹自身的隐蔽性,在硝胺改性双基推进剂基础上研究微烟推进剂要比复合推进剂有利得多;交联改性双基推进剂克服了非交联改性双基推进剂高温发软、低温易脆变的缺点,具有良好的高低温力学性能,可进行壳体粘结式装药,这样就提高了导弹发动机装药对环境温度的适应性和装药量。

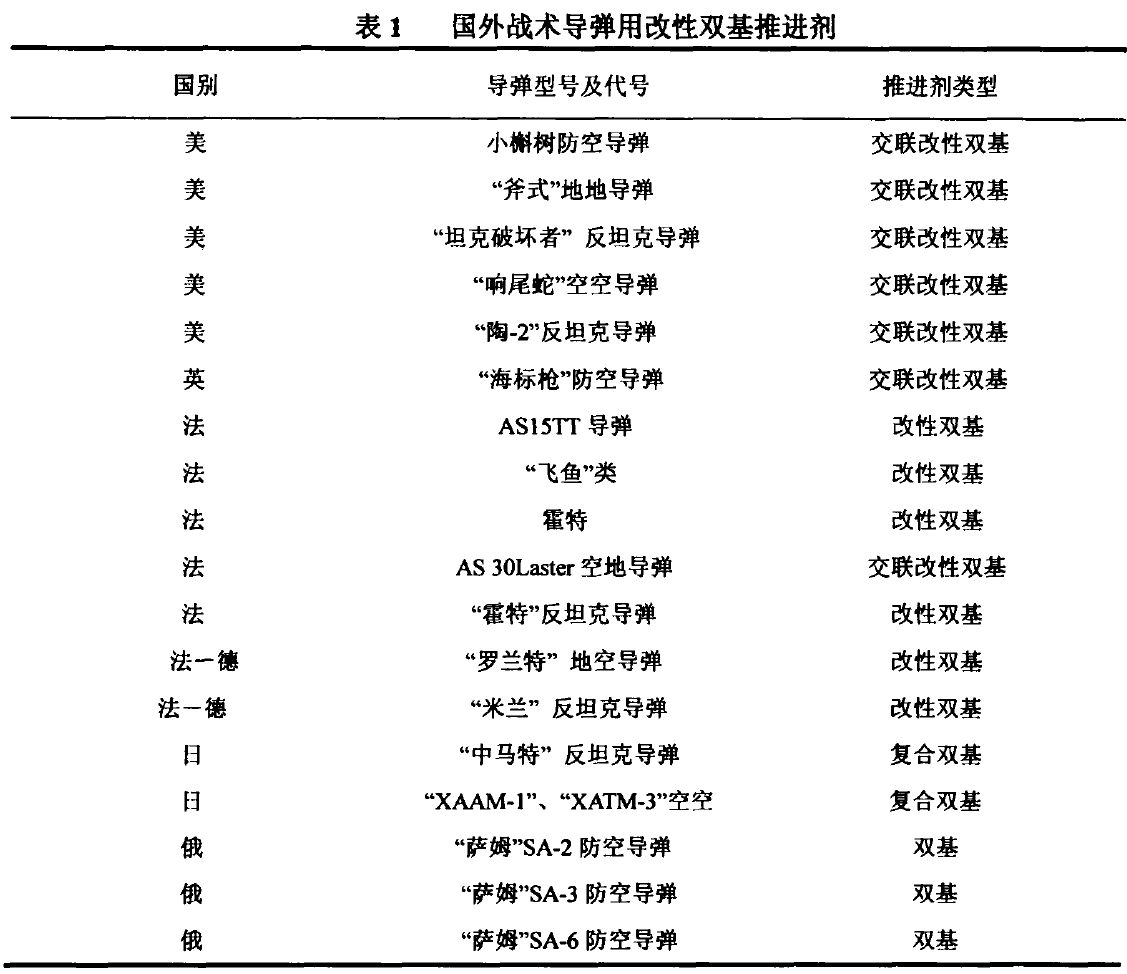

正是因为改性双基推进剂具有以上优良的性能,在武器装备发展过程中具有复合推进剂不可替代的作用,所以世界各军事强国一直都在积极研究和发展改性双基推进剂。近二、三十年以来,美、英、日、德、法、俄等国家在吸取复合推进剂技术优点的基础上,对改性双基推进剂的组成和性能进行了许多改进,研制出了一系列具有各种特性的改性双基推进剂品种,并广泛应用于各种战略和战术导弹中。表1列出了改性双基推进剂在部分战术导弹发动机装药上的应用情况。

交联改性双基推进剂美国己用于潜地“三叉戟”导弹一、二、三级发动机装药。“斧式”地地导弹,“陶-2”反坦克导弹,英国全天候中型低、中、高航空导弹“海标枪”的助推器,法国空舰导弹“飞鱼”、反舰导弹AS15等都用这类推进剂装药。

美国将交联改性双基推进剂简称为XLDB ( Crolss-Linking Double Base )推进剂,英国和法国将交联改性双基推进剂简称为EMCDB ( Elastomeric Modified Casting Double Base)推进剂,日本和德国则将交联改性双基推进剂简称为CDB ( Composite Double Base )推进剂,本论文采用美国的命名标准。

XLDB推进剂克服了非交联改性双基推进剂的缺点,具有良好的综合性能,当前,美国及其它欧美军事强国也正在研制新型XLDB推进剂,与以前的XLDB推进剂相比,新型XLDB推进剂的综合性能将得到很大提高,不仅具有优异的力学性能、弹道性能和加工性能,而且具有较好的热安定性、长期储存安定性和较低的燃气特征信号。随着武器的发展,对推进剂的要求日益提高,用XLDB推进剂来进行各类导弹的发动机装药是提高导弹综合性能的必然趋势,XLDB推进剂仍具有广阔的应用前景。

上世纪八十年代初,国内也开始了XLDB推进剂研究,其中力学性能是研究工作中的技术难点。国营375厂用配浆浇铸工艺开展了以HDI为交联固化剂提高推进剂力学性能的研究,通过HDI交联NC中残余轻基方法将XLDB推进剂-20℃延伸率提高到30%; 204研究所应用聚氨酷高分子黏合剂研制的XLDB推进剂,在国内首次采用PGA, PDGA为黏合剂,以HDI为交联剂将XLDB推进剂-40℃延伸率提高到20%。随后204所和北京理工大学相继开展了以四氢呋喃-环氧乙烷共聚醚/N-100粘合体系改善交联固体推进剂力学性能的研究,在共聚醚的合成及应用方面取得突破性进展,为国内在八十年代末开展NEPE推进剂的研究奠定了一定的实验和理论基础。二十多年来在研究XLDB推进剂中已积累了不少经验,并突破了多项关键技术,但由于研究得还不够深入,总难以调和制备工艺、力学性能和燃烧性能三者之间的矛盾,存在力学不够稳定、重现性差,燃速压强指数偏高,工艺性能不好等不足,妨碍了XLDB推进剂的实际应用。

作者认为要突破XLDB推进剂技术并达到实际使用的程度,应当从工艺技术入手进行系统深入研究。以往国内研究的XLDB推进剂采用的是配浆浇铸工艺。配浆浇铸工艺生产推进剂药柱在尺寸上不受限制、药型也可以变化多样、也可以实现壳体粘结式装药,高能敏感组分可以方便地加入配方中,但是配浆浇铸工艺也具有一些缺点,例如配方组分混合不够均匀,浇铸过程受药浆流平性和流动性制约,等。而造粒浇铸工艺具有上述优点,可以弥补配浆浇铸工艺的缺点。为此本论文研究的目的就是,开展XLDB推进剂的粒铸工艺成型原理研究,突破工艺关键技术,掌握该推进剂力学性能、燃烧性能调控规律,使XLDB推进剂的综合性能上一个新台阶,为XLDB推进剂的应用奠定试验及理论基础。

5 分类及典型配方

5.1异氰酸酯交联的推进剂

|

组分

|

用量/g

|

组分

|

用量/g

|

|

硝化纤维素

|

4

|

奥克托金

|

45

|

|

PGA-TDI预聚物

|

6

|

铝粉

|

18

|

|

硝化甘油

|

26

|

二硝基二苯胺

|

1

|

|

组分

|

用量/g

|

组分

|

用量/g

|

|

双基黏合剂

|

30

|

奥克托金

|

43

|

|

高氯酸铵

|

8

|

PGA-HDI预聚物

|

适量

|

|

铝粉

|

19

|

稳定剂和固化剂

|

少量

|

|

组分

|

用量/g

|

组分

|

用量/g

|

|

双基黏合剂

|

30

|

高氯酸铵

|

10

|

|

铝粉

|

19.5

|

PGA-HDI预聚物

|

适量

|

|

奥克托金

|

40.5

|

稳定剂和固化剂

|

少量

|

5.2 硝酸酯增塑的聚醚推进剂

硝酸酯增塑的聚醚推进剂,简称NEPE,是综俣了双基推进剂中流言蜚语胡酸酯增塑剂的能量特征和无烟特征,委员长俣推进剂中能量高、力涟性能好的优点,于70年代末、80年代初美国道首先发展起来的新一代固体推进剂。它是目前能量特性和低温力学性能优异的推进剂,代表着高能固体推进剂的发展方向,该推进剂采用新的黏俣剂,用硝酸酯增塑的聚醚和乙酸丁酸纤维索赔取代交联改性双基推进剂中的硝化纤维素,延用了双基推进剂中纤维素型黏俣剂以及奥克托金、高氯酸铵和铝粉等组分,组成了新型固体推进剂。用于陆基MX战略导弹第三级发动机及其他一些战术导弹装药。

NEPE推进剂的组分:氧化剂、高氯酸铵、黑索今或奥托金;燃烧剂,铝粉;黏合剂,聚乙二(PEG)、聚乙二酸乙二醇酯(PGA)、聚乙酸内酯(PCP)、端羟基聚丁二烯(HTPB)等;增塑剂,硝酸酯类增塑剂主要有硝化甘油(NG)、1,2,44-丁三醇三硝酸酯(BTTN)、三羟甲基乙烷三硝酸酯(TMETN)、三乙二醇二硝酸酯(TEGDN)及其混俣物;固化验室剂和交联剂、异氰酸酯、硝化验室纤维不比、惭酸丁酸纤维素或N-100(二异氰酸酯与水的三聚体);固化催化剂或交联催化剂、三苯基铋、双醋苯一丁锡;安定剂、2-硝基二苯胺(2-NO2DPA)、4-硝基苯胺(4-NO2DPA)。

|

组分

|

用量/g

|

组分

|

用量/g

|

|

硝化甘油(NG)

|

10.3

|

铝粉(Al)

|

18

|

|

1,2,4-丁三醇三硝酸酯(BTTN)

|

10.3

|

高氯酸铵(AP)

|

8

|

|

奥克托金(HMX)

|

45.2

|

其他

|

8.2

|

|

组分

|

用量/g

|

组分

|

用量/g

|

|

NG

|

10.3

|

Al

|

13

|

|

BTTN

|

10.3

|

AP

|

13

|

|

HMX

|

45.2

|

其他

|

8.2

|

6 改性双基推进剂高低温力学性能差原因分析

固体推进剂是一种复合高分子材料,而一定结构的高分子黏合剂就具有与其结构相适应的力学性能,研究改性双基推进剂的力学性能就要研究黏合剂的结构特点与力学性能之间的关系,从而找出改善力学性能的技术途径。

高分子黏合剂随温度不同而表现出不同的力学性能。当温度很低时,高分子黏合剂处于玻璃态,高分子链段处于冻结状态,只有侧链、支链和小链节能运动,此时高分子黏合剂所表现的力学性质类似于玻璃,具有高的抗拉强度和很低的延伸率;当温度升高到某一值时,高分子链段开始运动,即为玻璃态转换区,此时高分子黏合剂的模量明显下降而延伸率开始上升;当温度再升高时,链段运动更容易,但此时热能尚不足以克服分子间力,整个分子不能运动,即为高弹态,高分子黏合剂呈现出橡胶的力学行为,具有一定的强度和很高的延伸率:当温度继续升高时,整个分子都可以运动,即为粘流态,此时高分子黏合剂处于半流动和流动区,材料已失去强度而不能使用了。如果高分子链之间形成交联,那么橡胶平台区就会继续向高温延伸。所以,高分子黏合剂的玻璃化转换温度Tg是表征其力学行为的一个重要参数。

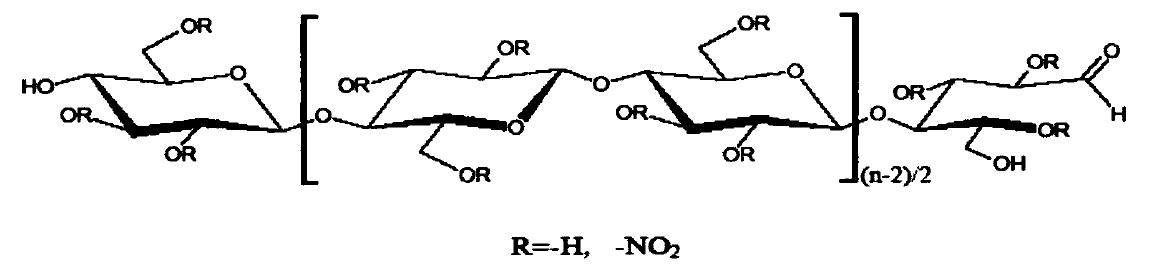

大多数复合固体推进剂是一种热固性橡胶弹性体复合材料,其黏合剂具有很低的Tg,而高分子链间又有一定的交联,所以大多数复合固体推进剂具有一定的抗拉强度和较高的延伸率。而改性双基推进剂的高分子黏合剂是硝化棉,硝化棉高分子链由刚性的椅式六元环构成(见图1),侧链上有极性很强的硝酸酯存在,所以硝化棉高分子链刚性很强,具有较高的玻璃化温度Tg(约53℃)。浇铸型改性双基推进剂与一般民用高分子复合材料不同的是配方中还含有比例较大的含能增塑剂(NG等),含能增塑剂含量一般为25%~40%,当与硝化甘油作用,硝化棉高分子链膨润、溶解后,刚性下降、柔顺性增加,黏合剂体系玻璃化温度有所下降,但一般说来以硝化棉为基的双基或改性双基推进剂在常温下处于玻璃态,所以低温(-40℃)下强度大、延伸率低,不能满足壳体粘结式装药对推进剂力学性能的要求;又由于含量较多的硝化甘油增塑作用,高温下硝化棉高分子链段运动能力较强,分子间无牢固的键桥连接,在外力作用下硝化棉高分子链间产生滑动,所以高温(50℃)下强度小,难以满足自由装填式装药对推进剂力学性能的要求。解决低温变脆、高温变软的问题是改性双基推进剂应用的瓶颈。

图1 硝化棉高分子链式结构

另外,为了提高配方能量水平,在改性双基推进剂中加入了大量高能固体填充组分,如高氯酸铵、黑索金、奥克托今、铝粉等,这些固体组分为非补强填料,它们的加入增加了改性双基推进剂的低温脆性,降低了抗拉强度和延伸率,给改性双基扣进剂力学性能带来了不良影响。

7 提高改性双基推进剂高低温力学性能的措施

根据以上改性双基推进剂高低温力学性能差的原因分析,可以通过如下技术手段来改善改性双基推进剂的高低温力学性能:①降低配方中硝化棉的含量,同时引入玻璃化温度Tg低的惰性高分子黏合剂,使之与硝化棉共混,以降低整个改性双基推进剂粘结系统的玻璃化温度Tg;②通过化学反应使黏合剂高分子链间进行适当交联;③加入低冰点的增塑剂以提高黏合剂高分子链段在低温下的运动能力,从而提高推进剂的低温延伸率;④加入键合剂以加强高能固体填料颗粒与黏合剂的界面粘结,消除高能固体填料给改性双基推进剂力学性能带来了不良影响。

含氮量为12%的硝化棉的结构通式为(C6H7O2 (ONO2) 2.26 (OH) 0.74)n,其分子链上含有一定数量的羟基,所以从理论上讲,凡是能和羟基反应的多官能团化合物都可以作为硝化棉的交联剂。根据国内外文献报道,EMCDB推进剂配方中多加入端羟基聚合物,使端羟基聚合物与多异氰酸酯预反应,因此带有异氰酸酯基团的聚合物预反应物均可作为硝化棉的交联剂。国内外使用过的端羟基聚合物有聚乙二醇(PEG)、聚己二酸乙二酯( PGA )、环氧乙烷四氢呋喃共聚醚(PET)、端羟基聚丁二烯,以及多异氰酸酯类(TDI, IPDI, HDI, N-100 )等。国内外使用过的低冰点增塑剂有三醋精(TA )、磷酸三丁酯(TBP)、苯二甲酸二乙酯(DEP)、太根(TEGDN )等等。通过以上措施,美国的XLDB推进剂在+50℃下的最大抗拉强度为0.52MPa以上,-40℃时最大抗拉强度下的延伸率可达35%。