粉末燃料冲压发动机

粉末燃料冲压发动机是一种利用金属粉末作为推进剂的新型推进系统,具有比冲和比密度冲高、推力可调、结构简单、适用于高马赫飞行器等显著优点。本文介绍了粉末燃料冲压发动机的基本工作特点,综述了粉末燃料冲压发动机的研究进展。并提出了几种关键技术,主要包括粉末燃料的供粉系统、点火燃烧过程、燃烧组织技术、多次启动、推力调节和热保护技术等。粉末燃料冲压发动机的发展正处于概念验证阶段,在亚音速条件下已经取得了大量的单项技术突破。然而,在亚音速和超音速条件下,粉末燃料的燃烧机理需要通过高精度的气固两相数值模拟方法和地面试验来研究,从而指导燃烧室的设计。为了实现推力调节,需要对粉末燃料的输送和燃烧进行耦合研究。此外,基于晶格结构和超临界流体主动冷却的新型热保护方案在满足复杂的两相燃烧热环境需求方面具有很大潜力。

1 介绍

高超声速飞行器在国防和空间交通领域具有广阔的应用前景[1,2]。近年来,高马赫数和宽声域成为高超声速飞行器发展的主要研究方向[3,4]。动力装置作为高超声速飞行器的主要部件,是高超声速飞行器发展中起着重要作用的关键技术。液体燃料冲压发动机是目前超音速飞行器的主要动力装置形式,在工程领域得到了广泛的应用。例如,X-43A[5]和X-51A[6]的飞行试验都使用液体燃料冲压发动机,这两者都属于美国的Hyper-X计划。液体燃料冲压发动机具有精确的燃料流量调节和较高的燃烧效率,适用于高超声速飞行环境。然而,液体燃料密度低、液体燃料在高马赫数下解离、燃烧稳定性差以及发动机结构复杂等问题极大地限制了这类动力装置的应用[7-9]。固体燃料冲压发动机,以固体推进剂为燃料,是冲压发动机的一个有趣的选择。与液体燃料冲压发动机相比,结构相对简单,重量轻,密度比冲高,成本低,安全性好,作战响应时间短[10]。因此,近年来,固体燃料冲压发动机的研究备受关注。最先进的粉末燃料冲压发动机的概念继承了固体燃料冲压发动机。特别是,本文对粉末燃料冲压发动机的描述包括亚燃冲压发动机和超燃冲压发动机。粉末燃料冲压发动机常用的燃料是高能粉末,如镁、铝、硼及其混合物。粉末燃料冲压发动机本质上是一种固体燃料冲压发动机,采用环境中高速进入的空气、水或二氧化碳(在火星上)作为氧化剂,通过精心设计的进气道[12]进行捕获和压缩。一般来说,直径小于1mm的离散颗粒的集合体称为粉末,是介于固体和流体之间的物质,微观上是固体,宏观上可视为流体。这种特性使其具有很强的节流能力,有利于燃料输送的停机和流量控制。粉状燃料的储存形式为固体颗粒,具有较高的环境温度适应性,便于长期管理和即时响应。同时,粉末推进剂储存与燃烧室隔离,安全性高。粉体燃烧初始条件为气固两相分散模式,降低了颗粒团聚的负面影响,颗粒混合和燃烧效果明显改善。

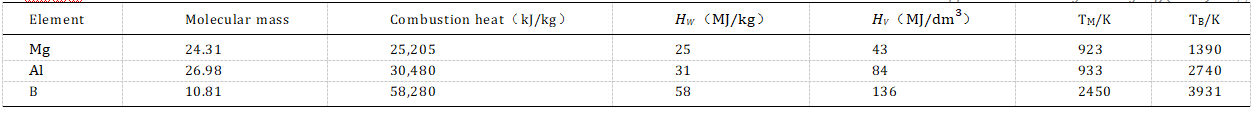

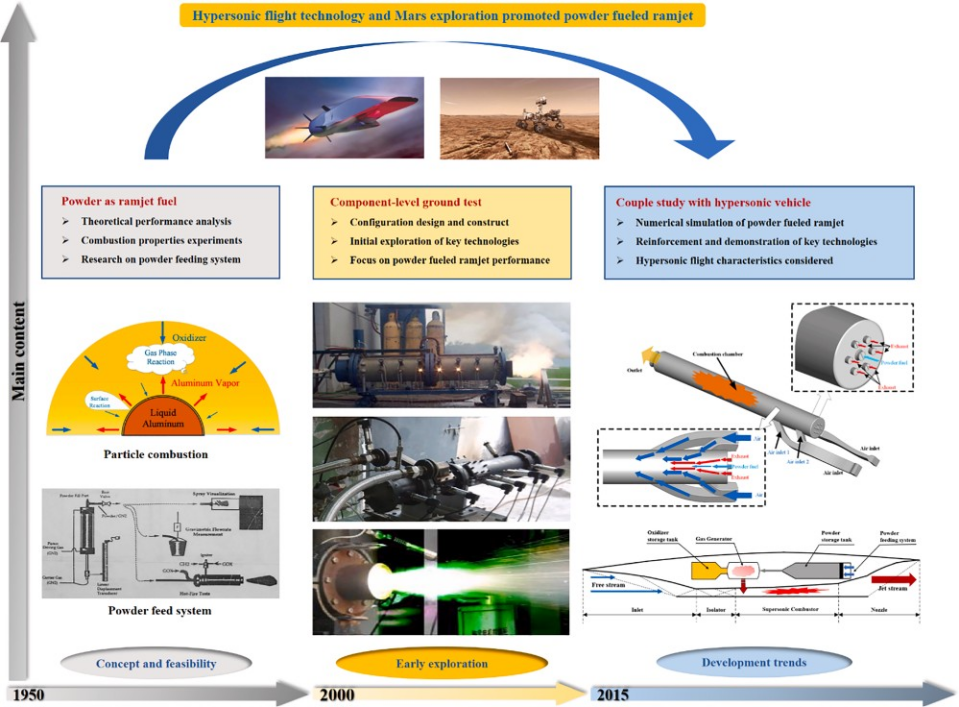

表1 给出了常用粉末燃料的性能参数,包括单位燃料质量热HW、单位燃料体积热HV、熔点TM和沸点TB。

表1 粉末燃料参数

表2显示了它们氧化产物的性质。硼粉燃烧热高,来源丰富,但在燃烧过程中产生沸点高的B2O3液体膜,使内部硼无法充分燃烧。因此,硼粉单独应用于粉末燃料冲压发动机,点火能量高,燃烧效率低,需要改进才能成为理想的粉末推进剂。铝粉和镁粉的耗氧量低,因此推进剂使用铝粉和镁粉作为燃料可获得较高的比冲和密度比冲,燃烧性能良好。它们的原材料也很丰富,成本也很低。综上所述,在粉末燃料冲压发动机发展的早期阶段,铝粉和镁粉是较理想的粉末燃料。粉末燃料冲压发动机在性能方面有明显的优势,如下所列[16-19):

表2 氧化产物[15]

- 粉末燃料冲压发动机具有较高的比冲和密度比冲,这是由于粉末燃料的高能量热值和体积热值。

- 粉末燃料冲压发动机的燃料在室温下是固体粉末。与常规柱状固体推进剂相比,不存在贮存老化问题,成本明显降低。此外,粉末燃料比固体推进剂更耐敏,因此提高了其在制造、储存和使用过程中的安全性和稳定性。

- 粉末燃料以气固两相的形式流动。由于粉末燃料冲压发动机具有流化气体的作用,因此具有较强的流量调节能力,使其具有再点火和推力调节的功能。

- 随着高超声速飞行器马赫数的增加,进入燃烧室的空气温度不断升高,传统超燃冲压发动机使用的碳氢燃料高温燃烧产物容易发生解离,导致比冲迅速下降。而粉末燃料在高温下不会出现这样的问题,即使在高超声速飞行状态下,能量仍然可以充分释放。

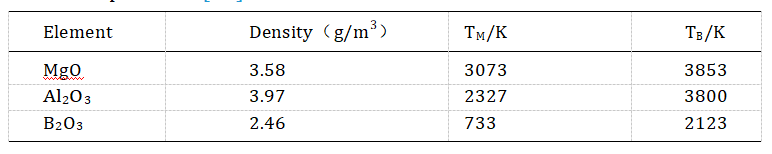

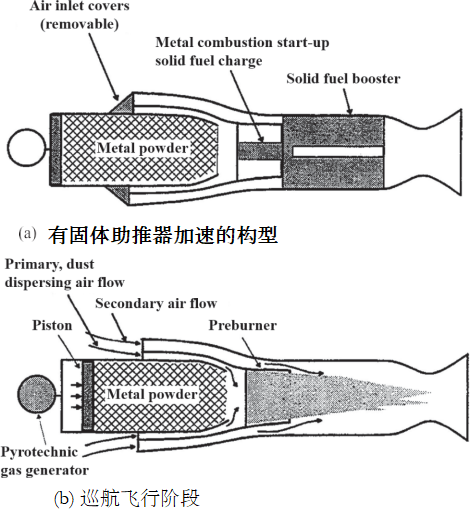

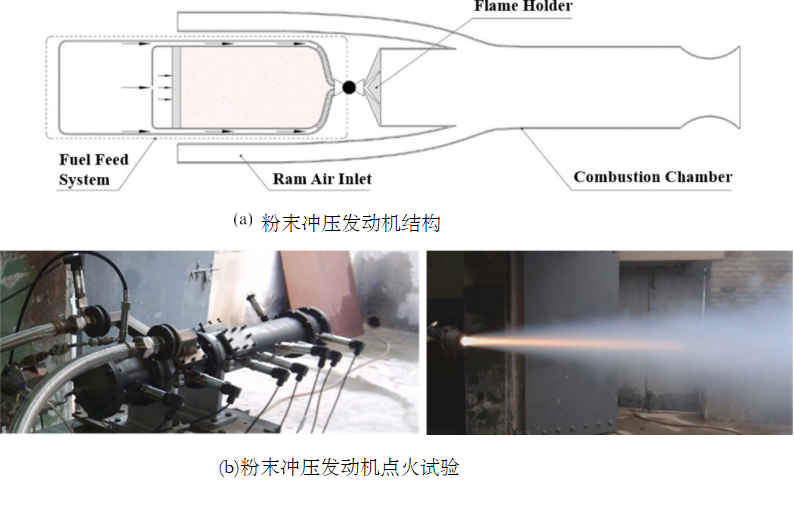

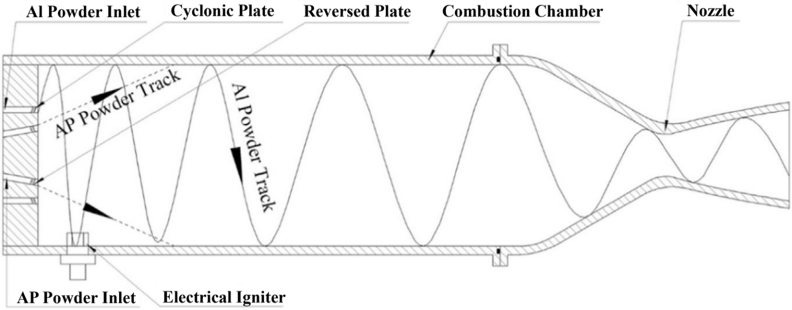

根据粉末燃料燃烧组织方法,粉末燃料冲压发动机可分为两种类型。超音速燃烧形式的粉末燃料冲压发动机示意图如图1所示。一种是没有预燃室的粉末燃料冲压发动机,如图1(a)所示。粉状燃料通过进粉系统直接喷入燃烧室,与进气道压缩的冲压空气混合。此外,粉末燃料在超音速气流中燃烧产生高温气体,高温气体通过尾喷管膨胀加速产生推力。另一种是带有预燃室的粉末燃料冲压发动机,如图1(b)所示,粉末供给系统将粉末燃料输送到预燃室,预燃室与自备氧化剂发生反应。燃烧产生的高温浓缩燃料气体进入超音速燃烧室,与超音速空气混合进行二次燃烧。随后,高温气体从喷嘴喷出产生推力。

图1 粉末燃料冲压发动机示意图

由此可见,粉末冲压发动机由于其自身的优势,具有很大的发展潜力和广阔的应用前景。本文详细综述了粉末燃料冲压发动机的研究进展,讨论了粉末燃料冲压发动机的关键技术,从而总结出粉末燃料冲压发动机面临的主要基础科学问题和技术难点。最后,对研究结果和研究意义进行了总结。

2 粉末燃料冲压发动机研究进展

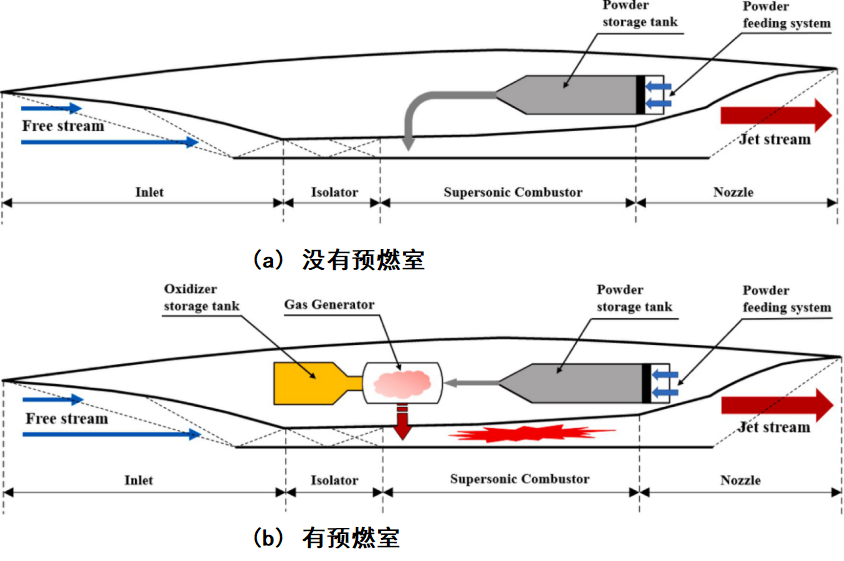

美国研究人员早在20世纪50年代就提出了用金属颗粒作为燃料的冲压发动机的概念。从理论上观察到,对增热和冲压发动机整体设计影响最大的变量是温度。随着飞行速度和进气温度的增加,在一定的能量增加下,获得的温升减小,因为越来越多的能量被燃烧产物[20]的解离所吸收。然而,随着高超声速范围内飞行速度的增加,由于解离导致的发动机推力损失将越来越明显。针对这些问题,可以通过使用形成稳定燃烧产物的燃料来缓解随着飞行速度的增加而降低燃烧室温升的程度。显然,金属燃料或含金属燃料可以形成稳定的燃烧产物,不受解离作用,以凝相[21]存在。因此,以金属颗粒为燃料的冲压发动机的概念是面向高速飞行器的,这将对高超声速推进技术产生重大影响。粉末燃料冲压发动机的发展过程如图2所示。

图2 粉末冲压发动机发展过程

1951年,Branstetter等人[22]进行了一项实验研究,以确定铝作为高速飞机燃料的燃烧性能。通过实验,以颗粒形式喷射的铝获得了稳定燃烧,首次验证了铝颗粒作为冲压发动机燃料的可行性。当时飞行器的整体发展水平对动力装置的要求较低,其他形式的发动机都能满足任务目标。虽然已经提出了高超声速飞行器的概念,但仍处于概念研究阶段,关键技术还有待突破。此外,粉末燃料冲压发动机涉及的关键技术众多,在当时的技术水平上很难开展研究工作。由于这些原因,粉末燃料冲压发动机的研究进展缓慢,甚至一度被搁置。

随着近年来高超声速飞行器技术的长足发展,火星探测逐渐成为一个新的研究领域。因此,粉末冲压发动机再次引起了人们的关注,并提供了广阔的应用前景。2001年,Goroshion等人[23]提出了以粉末金属(B、Al、Mg、MgB2)为燃料的高超声速冲压发动机的概念,燃烧室示意图如图2所示。由于粉末燃料冲压发动机的有效运行始于超过2马赫的超音速速度,这可以很容易地借助传统固体火箭发动机的帮助,最初与冲压发动机燃烧室集成(图3(a))。此外,通过热力学计算比较了各种粉末燃料的燃烧放热、比冲和体积比冲,结果表明金属燃料的体积能含量可以超过碳氢化合物燃料。

图3 粉末冲压发动机概念示意图

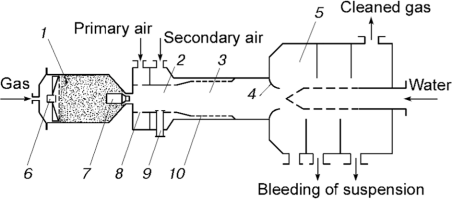

2002年,Malinin etal .[24]设计了一种用于金属在空气中技术性燃烧的实验反应器,如图4所示。供粉系统的作用是向预燃室供应一定量的铝粉,在预燃室铝粉与一次空气混合,空气-气体混合物点火燃烧。燃烧室的作用是将点燃的金属-空气混合物(来自预燃室)与二次空气混合,燃烧形成的二次混合物,合成具有特定性能的氧化物。最后,取样器从两相高温流(从喷嘴流出)中收集冷凝的金属氧化物。实验结果表明,富燃料混合气的燃烧特性保证了金属燃料在不同参数(空燃比、压力和流量)条件下的可靠点火和稳定燃烧。他们设计的预燃室和双进气结构成为后来粉末燃料冲压发动机的主要结构之一。

图4 铝粉/空气燃烧实验反应器[24]示意图。(1)金属粉末供给系统,(2)预燃室,(3)喷射燃烧,(4和5)采集两相高温流中分散氧化物的采样器,(6)活塞阀,(7)锁定和调节阀,(8)一次气流分配器(9)点火器(10)二次气流分配器。

法国航空航天实验室(ONERA)[25]进行了Φ200mm粉末燃料冲压发动机的地面主试验,指出粉末燃料的精确供应是关键技术之一。然而,粉末供给系统需要一个额外的流化气源,这增加了粉末燃料冲压发动机的结构复杂性。基于火星大气,Linnell和Miller[26]提出了用于火星探测的镁基燃料冲压发动机的概念。通过理论分析和初步设计,他们通过比较各种金属燃料,发现镁是理想的燃料,而火星大气中的二氧化碳是氧化剂。同时,由于火星表面CO2浓度较低,需要解决许多技术问题,如粉末燃料的低压点火、进气压缩等。

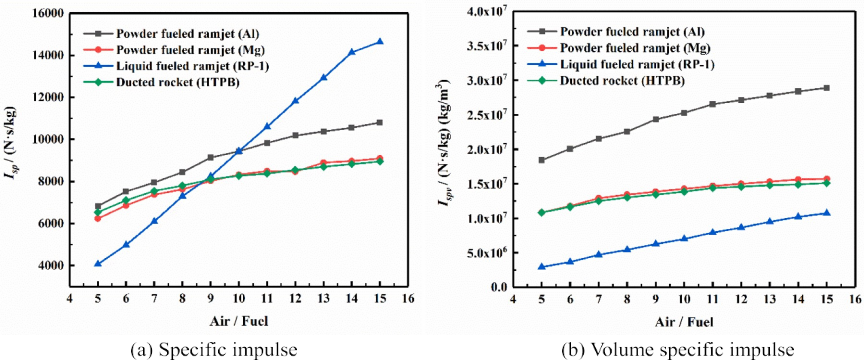

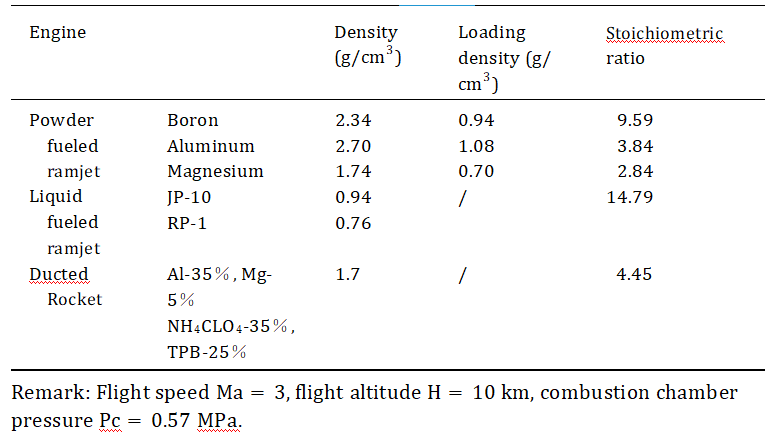

中国国防科技大学对粉末燃料冲压发动机进行了探索性的实验和数值研究。Shen等人[27]对粉末燃料冲压发动机进行了热力学计算和理论性能分析,结果表明,即使考虑到燃烧和沉积的极端损失,粉末燃料冲压发动机仍然具有突出的理论性能优势。表3列出了计算条件的摘要。发动机比冲和体积比冲随空燃比的变化情况如图5所示。可以看出,液体燃料冲压发动机在空燃比较大时比冲最高,而体积比冲较低。这是因为煤油具有质量热值高的优点,但密度小,导致密度热值低。管道火箭的比冲和体积比冲均远低于铝燃料的粉末冲压发动机。因此,在发动机体积受到严格限制的情况下,粉末燃料冲压发动机的优势将会非常明显。此外,还对镁基粉末燃料冲压发动机的点火启动和自持燃烧进行了进一步的实验研究[31]。

图5 空燃比与发动机比冲和体积比冲的关系[27]

表3 示例中的冲压发动机燃料参数

夏某等人[32]对铝基粉末燃料冲压发动机进行了全面的实验研究,实现了点火和自持燃烧,但燃烧沉积现象严重。此外,通过增加燃料的喷射压降,分析并消除了低频振荡燃烧现象。随后,在燃烧室配置方面,Kong等人[33]设计了一种静置涡旋火焰稳定器,并通过实验验证了静置涡旋镁基粉末燃料冲压发动机点火的可行性。此外,通过数值模拟研究了一次和二次进气方式和比率对发动机点火、燃烧沉积和燃烧效率的影响。[34-36] 杨某等人对粉体燃料冲压喷气发动机自持续稳定燃烧的一维镁粉尘云层流燃烧进行了理论和实验研究。他们建立了镁尘云的一维层流预混燃烧模型,并开发了尘云流火焰传播试验台。在以色列理工学院,Saraf [37]模拟了粉末燃料冲压发动机在地面直连式试验台上以3马赫的速度运行。点火和稳定燃烧可以通过使用铝粉和镁粉作为燃料来实现。结果表明,铝粉燃料可以显著提高发动机的比推力和比冲。Matsibeker等人[38]研究了铝粉燃烧室中的流场,并考虑了凝胶燃料液滴的脉动燃烧与铝颗粒燃烧之间的耦合,开发了燃烧室的理论模型。他们使用CFD对模型进行数值求解,将铝颗粒与燃料喷射下游的燃料液滴分开添加。结果表明,燃烧室中计算的温度场相当平滑,液滴的周期性燃烧会略微降低燃烧室的温度。

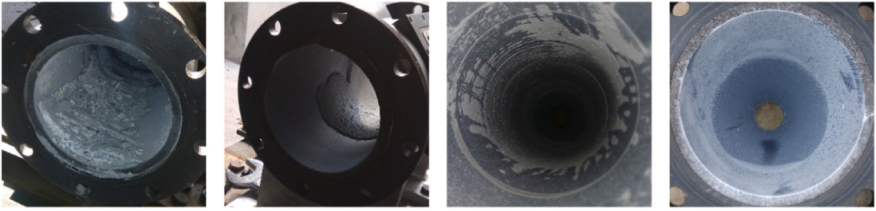

来自西北工业大学的李等人[15]对粉末燃料冲压发动机的操作特性进行了详细研究,如图6所示。他们采用了没有预燃室的粉末燃料冲压发动机的典型配置(图6(a)),其中粉末燃料被输送到燃烧室中,然后直接与冲压空气混合以进行燃烧。通过使用等离子点火器实现了铝粉燃料的高效点火。此外,还研究了不同进气位置和流体气固比对粉末燃料冲压喷气发动机操作特性的影响。图7显示了点火试验后在燃烧室中的沉积,这表明主要沉积产物是铝凝固。

图6 粉末冲压发动机及试验

图 7. 点火试验后的沉积物[15]。

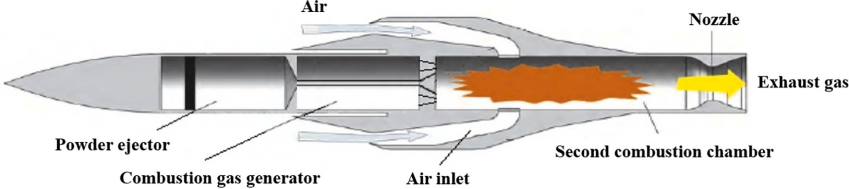

基于以往在粉体加油冲压发动机方面的研究成果,近年来提出了粉末燃料组合冲压发动机的概念,其形式体现在燃料组合和发动机配置的形式上。Ma等人[39]提出了一种基于固体/粉末燃料组合的新型冲压发动机配置,该组合由硼粉颗粒提供燃料,并采用二次进气口。主进气口确保空燃比接近等值,满足发动机启动和稳定燃烧的要求。二次进气增加了发动机的空燃比,有利于发动机的比冲,避免了发动机头部大量空气集中引起的气体温度降低现象。此后,Xu等人[40]设计了一种使用粉末和固体燃料作为推进剂的新型冲压喷气发动机配置,即混合粉末 – 固体冲压发动机(HPSR),如图8所示。固体粉末从第二燃烧室的头部注入并在燃烧室中燃烧,增加了工作温度和总压力,从而提高了发动机的性能。来自发动机的燃烧气体与粉末燃料一起进入第二个燃烧室,与撞击空气混合,并在高温下燃烧产生气体,气体从发动机喷嘴排出以产生推力。

图 8. 混合粉末 – 固体冲压发动机的示意图[40]。

通过对粉末动力冲压发动机的回顾性综述,可见粉末燃料冲压发动机在高超音速飞行器中具有明显的性能和广阔的应用前景。粉末燃料冲压发动机的技术可行性已经通过地面测试,理论计算以及数值模拟得到了证明。然而,粉末燃料冲压发动机仍处于概念验证阶段,包括单一技术的初步演示和新技术的探索。同时,其研究主要集中在地面测试和性能的理论计算上,而不进行飞行测试。近年来,飞行速度较高(8马赫或更高)的高超音速飞行器成为研究热点,其动力装置面临更加严峻的挑战。

3 关键技术

- 燃烧室送粉系统

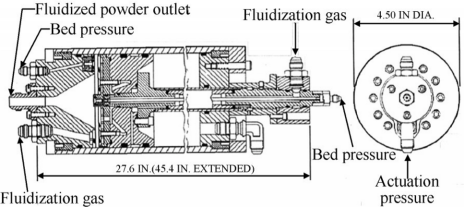

作为粉末燃料冲压喷气发动机的核心部件,粉末进料系统一直是研究的重点和难点。由于粉末颗粒处于离散的固相中,因此没有流动性,因此需要相应的流动载体来实现粉末输送。1970年,弗里克[41]首次提出了以气体为粉末推进剂流动载体的粉末进料系统,后来被许多研究人员应用于设计与不同类型发动机相对应的粉末进料系统。为了保持罐中粉末燃料的相同密度,通常的方法是在罐中加入活塞,施加活塞以推动粉末向前以填充输出粉末留下的间隙。根据活塞驱动方式的不同,粉末燃料供给系统可分别分为气动驱动活塞和电机驱动活塞。

- 气动活塞

气动活塞式粉末进料系统又称前置换流化床送粉系统,采用气驱动活塞实现稳定的粉床输送。送粉结构更紧凑,系统的负质量更小。

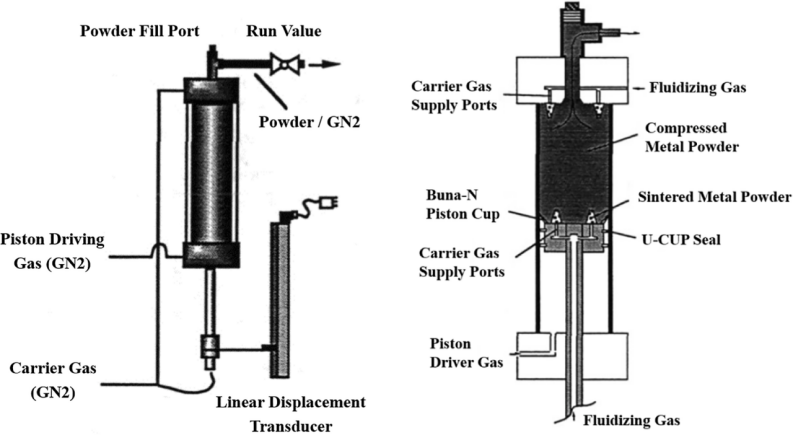

贝尔航空航天公司的Loftus等人[42]在对粉末发动机进行可行性验证测试时采用了类似于工业流化床的推进剂进料系统,如图9所示。送粉系统利用气压带动活塞,然后推动粉末向前,活塞端有均匀分布的小孔,活塞导杆中的流化气体通过活塞端的小孔进入粉末层,使粉末输出流化。为了防止粉末在收敛部分积聚,在收敛结构中增加了一流的气路。此外,粉末推进剂加载速率是动力进给系统研究的一个关键方面,通过粒度分级等方法可以达到76%。流化床式粉末进料系统可以实现粉末推进剂的稳定输送,但由于系统结构复杂,不利于粉末发动机系统和轻量化应用的集成。

图 9. 流化床粉末进料系统 [42]

Meyer [43]改进了金属粉末/空气发动机的流化床粉末进料系统。改进的粉末进料系统(图10)简化了活塞结构,活塞杆内部的流化进气通道直接连接到活塞末端的气孔,这些气孔用紫色铜消声器盖烧结,可防止粉末回流到流化进气通道中。同时,为了减少靠近气缸壁的粉末进入活塞密封件,从而提高活摩擦阻力,它在活塞的前缘增加了一个丁腈橡胶碗,以扫除靠近气缸壁的粉末。

图 10. 气动活塞的粉末进料系统 [43]

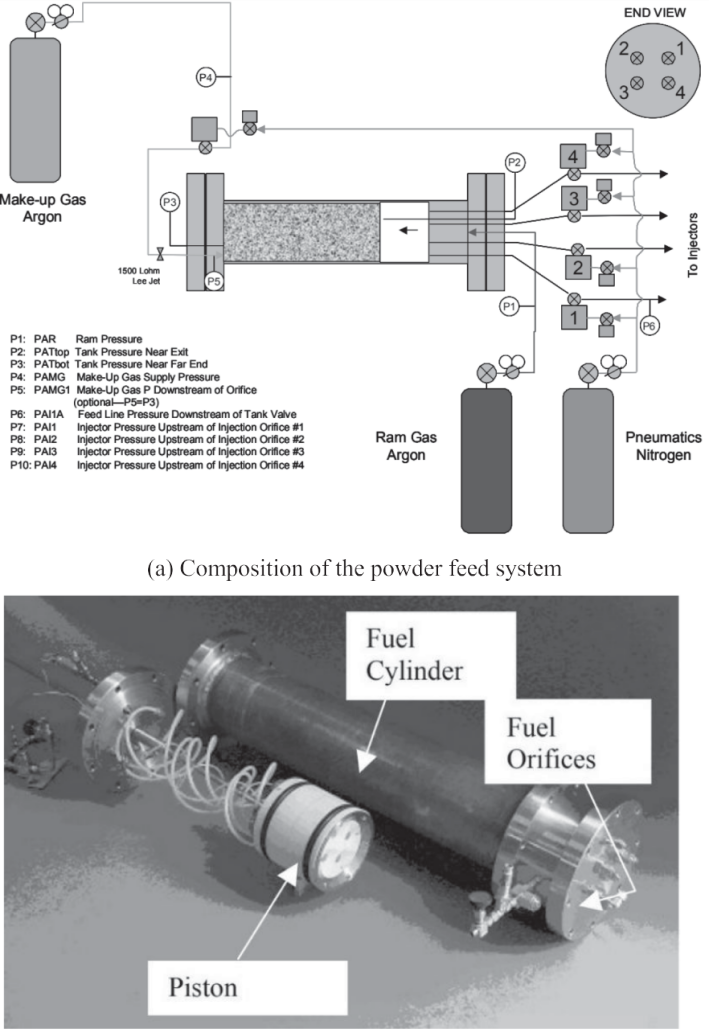

Foote等人[44]将结构更复杂的流化床粉末进料系统增强为容积式流化床。与 Loftus 和 Meyer 设计的粉末进料系统不同,它消除了通过活塞导杆钻出流化进气口的需要,而是使用收集室和多孔金属板。通过将活塞和封头制成凹形结构并向其焊接多孔金属板,流化气体首先收集在气体收集室中,然后通过多孔金属板进入粉末层。而且,活塞的导杆与另一个气缸相连,通过气缸中活塞的运动来驱动储物箱中的活塞,这种驱动方法可以保证活塞运动具有良好的同轴性。然而,额外的气缸不仅不利于发动机的整体集成,而且增加了发动机的质量。

与上述类型的粉末进料系统相比,米勒等人设计的粉末进料系统的流化进气方式发生了很大的变化,其独特之处在于流化气体通过软管输送到粉末层中,如图11所示。由于软管可以随意弯曲和拉伸,它可以跟随活塞一起移动,并且每个软管的控制是独立的。通过控制气动阀,可以实现任何软管中流化风量的大小和速度,便于粉末储存箱中压力的稳定调节。同时,在粉末出口处增加一条空气补给路,以平衡储罐内的压力。但是,这种方法的缺点是软管的长度与活塞的行程一致,并且软管需要提前在储物箱中盘绕。活塞行程越大,软管在储物箱中占用的空间越大,从而降低了粉末的装填率。

(b) 粉末输送系统组件

图 11. 粉末进料系统示意图 [45]。

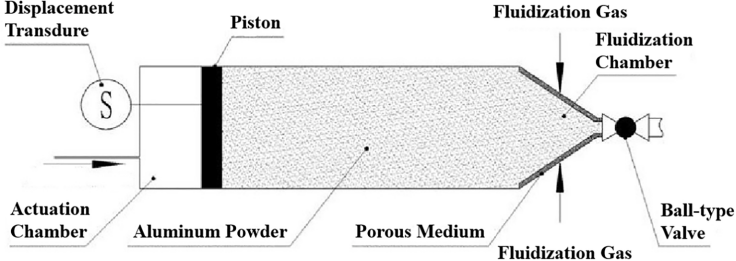

Li等人[15]为粉末加注冲压发动机设计了一种更简单,更高效的气动驱动活塞粉末进料系统,如图12所示。送粉系统的头部设计为锥形结构,同时考虑到粉末在活塞的推动下容易积聚在储罐头部的后期,因此流化气体入口位置设置在锥形收敛部分,流化入口位置更接近粉末出口, 这有利于粉末的流化运输。通过调节驱动气体和流化气体的流量,可以实现活塞运动,稳定的粉末输送和流量,并且可以通过控制球阀的打开和关闭来关闭粉末输送。该系统已在Al/AP粉末火箭发动机、铝粉冲压发动机和Mg/CO2粉末火箭发动机的大量粉末进料测试中得到验证。

图 12. 气动活塞的粉末进料系统[15]。

- 电机驱动活塞

电机驱动活塞的送粉系统采用驱动腔和流化腔与管道送粉连接,以保持活塞两端的压差相对稳定。通过电机带动活塞运动实现粉末进给,其系统管路相对简单,推力调节操作难度相对较小,而负质量较大,对发动机系统集成度的要求较高。气动活塞的送粉系统使粉末流速能够灵活调节。虽然气体是可压缩流体,但活塞两侧的气压往往会波动,这可能导致活塞运动不稳定。

为了使活塞在油箱中平稳移动,Goroshin等人[23]提出了使用电机来驱动活塞。由于活塞杆与电杆的连接,杆极的赛车运动相应地驱动活塞运动,并且可以通过调节电机转速来控制活塞的运动速率,实现活塞运动的平稳。随后,Goroshin等人[46]将储物箱的收敛部分设计为圆形槽进气结构,从圆形槽结构进入的流化气体可以携带和启动流经这里的粉末颗粒,然后流经结垢通道以增强气固混合并折皱流速。此外,环形进气口对粉末层的结构几乎没有影响。

燃料供给系统由沈等人设计[47],粉末燃料冲压喷气发动机也属于电机驱动的活塞,这与Goroshin的设计不同之处在于流化气体环形狭缝入口被环形气体收集室结构所取代。由于发动机在地面试验中通常水平放置,环缝结构的下部在重力作用下容易被粉末堵塞,影响流化气体的入口,而环收集室中的气流速度较快,进入流化区域的粉末颗粒的湍流通过流化气体的作用而增强, 这不太可能沉积和堵塞流化气体入口孔。

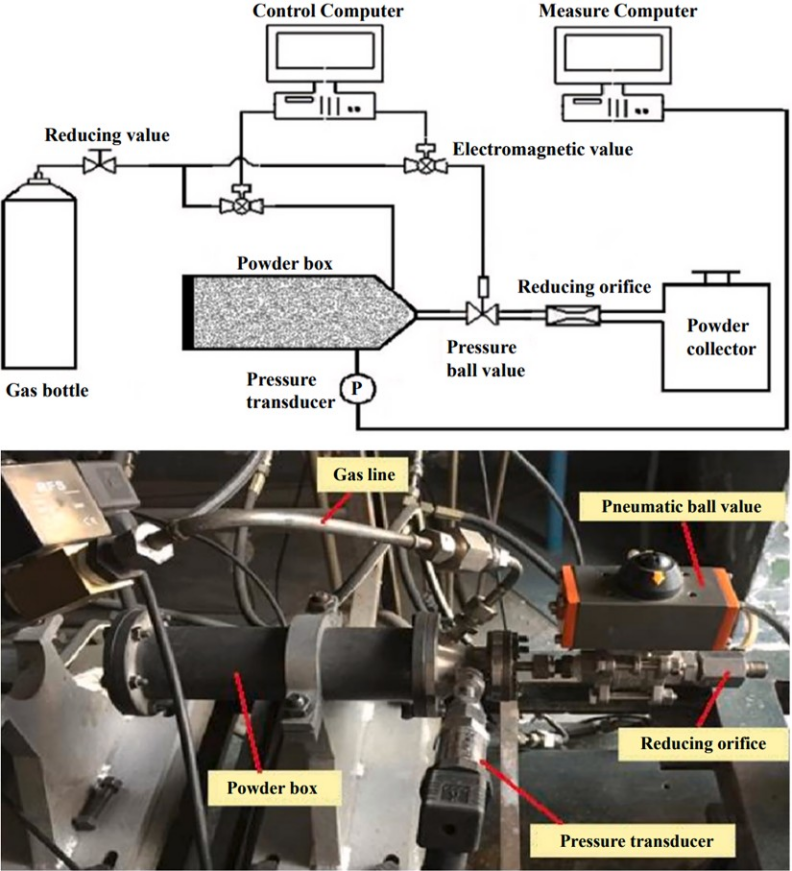

电机驱动活塞的粉末进给系统也是西北工业大学粉末发动机研究的燃料供给方法之一[48]。系统结构与沈等人设计的相同,不同之处在于粉末混合段在出口处有额外的粉末分散结构,便于粉末燃料的高效燃烧。Sun等人[49,50]对粉末推进剂的运输及其与高预振荡下的燃烧振荡的耦合特性进行了一系列研究,如图13所示。通过实验校准和数值计算,建立了粉末进料系统启动阶段粉末质量流速的半经验预测模型,数值分析了高压下颗粒的特性,提出了两种粉末质量流速调节方法。

图 13. 用于颗粒质量流量测量的实验系统[48]。

总之,粉末进料系统的发展已经实现了从电机驱动活塞到气动驱动活塞的转变。电机驱动活塞的粉末进给系统在活塞运动稳定性调节方面具有明显的优势,但该系统对电机功率提出了很高的要求。特别是当储罐中的预确定性很高时,电机很难推动活塞,因此如果不采用等压平衡,则活塞的运动速度难以调节。同时,由于活塞直接连接到电机杆上,因此会相应地增加粉末进料系统的长度,这对系统集成不利。

虽然气动驱动活塞的粉末进料系统在气路设计方面比较复杂,但它可以通过调节驱动气体和流化气体的量来实现活塞速度调节。驱动气体和流化气体可以共享一个共同的气源,而无需额外的活塞驱动装置。当驱动室和流化室之间的压力差大于总阻力时,可以激励活塞。而且,活塞导杆可以通过这种方式拆卸,系统更加集成。可以看出,气动驱动活塞的送粉系统更适合粉体加注冲压喷气发动机,进一步的研究需要集中在流化气体和驱动气体压力的精确调节上。

- 粉末燃料的点火和燃烧过程

金属颗粒的燃烧过程通常是固体颗粒燃烧,这与碳、硼等高熔点颗粒的燃烧过程有很大不同。金属颗粒的熔点也低于火焰温度。在金属颗粒的燃烧过程中,首先发生熔化现象,其次是金属蒸气从金属表面扩散到环境中。随后,扩散火焰由于颗粒表面附近与周围介质中的氧化气体发生燃烧反应而形成。然而,在金属颗粒燃烧过程中,会产生大量细缩的金属氧化物,并释放出大量的反应热,而冷凝相燃烧产物扩散到颗粒/液滴表面和环境。由于颗粒表面温度低,缩合相燃烧产物渗透到发生缩合相沉积的金属表面,并产生金属氧化物盖。

- 镁

关于镁燃烧性能的研究工作始于20世纪50年代,其重点是镁颗粒的点火和燃烧过程的实验研究。20世纪90年代以来,随着基础理论和实验技术水平的不断提高,对镁颗粒点火燃烧的实验、理论和计算模型的研究得到了显著发展。

1959年,卡塞尔和利布曼[51]研究了镁颗粒和颗粒团簇的点火特性,发现单个颗粒的点火温度与粒径成反比,而较大浓度颗粒的点火温度低于小颗粒。粒子团簇的点火温度一般低于单个粒子,指出这是由于粒子间的协同作用。

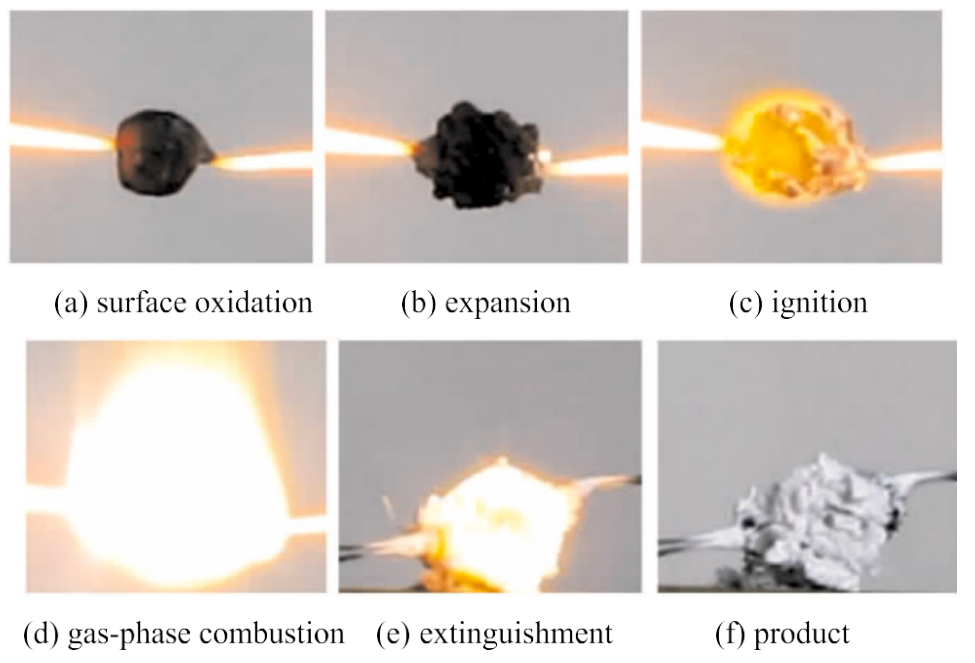

Derevyaga等人[52]研究了镁颗粒在高温O2中的燃烧机理,使用高温氧化气体加热颗粒直至燃烧。整个压缩过程如图14所示。图14(a)是粒子的初始状态。当颗粒达到热平衡时,表面覆盖有氧化层(图14(b))。随着温度的升高,颗粒膨胀,表面开始出现颗粒状块状物(图14(c))。颗粒的膨胀导致表面上氧化层的破裂和液态镁的暴露。颗粒着火(图14(d))并迅速转化为气相燃烧状态(图14(e))。燃烧残留物是多孔的,并且明显大于初始粒度。Huang等人[53]也观察到类似的燃烧过程,如图15所示。

图 15. 镁颗粒在空气中的燃烧过程[53]。

Takeo等人基于辐射光谱强度分析和同步加速器摄影[54],对镁和镁铝合金在高温度气流中的点火燃烧过程进行了实验研究,并指出纯镁的氧化燃烧过程分别经历了四个阶段。第一阶段是金属表面产生一层薄薄的黑色材料,整个表面不断受到保护,主要成分是氧化镁和碳。在第二阶段,黑色保护层破裂,氧化加速,出现多孔白色沉积层。第三阶段是关于当温度达到约900 K时镁表面的爆炸。第四阶段讨论了当保护层完全破裂时,镁蒸气和氧化剂剧烈反应并进入燃烧阶段,同时定义了临界温度、转变温度和点火温度三个特征温度。

Dreyer等人[55]首次利用激光诱导荧光技术来评估镁燃烧产生的MgO在CO2和O2中的分布。在镁与21%O2的反应试验中,MgO的荧光远离熔融镁颗粒表面,越靠近颗粒表面,荧光强度越弱,表明MgO的属发生在气相反应中。在实验中观察到镁和CO2的反应主要是气相燃烧,但会出现脉动现象。

Goldshleger等人[56]研究了氧/氩气混合物中单个镁颗粒的氧化和燃烧特性。测量了不同温度和温度下的颗粒表面温度以及接近样品表面的气相温度,得到了镁的高温氧化二克。镁在氧和氩气混合物中的反应可分为五种模式:镁锭主要在较低温度下缓慢氧化(区域I)。当温度升高时,它从缓慢氧化发展到不稳定的多相燃烧(区域II)。当温度继续上升或氧气浓度增加时,多相燃烧和气相燃烧同时存在(区域III)。温度继续升高,如果氧浓度低,它就会发展成振荡燃烧(区域IV)。如果氧浓度足够高,气相燃烧(V区)就会继续,留下一层多孔的氧化镁薄层。

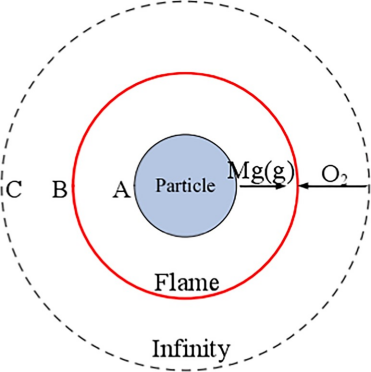

Brzustowski等人[57]描述了磁铯颗粒在O2中的燃烧过程如下:A、B和C分别是颗粒表面、火焰表面和无穷远;镁蒸气扩散区在AB之间;氧化剂扩散区介于BC之间,如图16所示。

图 16. 扩散火焰模型示意图 [57]

假设燃烧是准稳定的,镁蒸气和O2通过以等效比例扩散到火焰表面而发生反应。燃烧释放的热量维持颗粒的蒸发,使反应区达到火焰温度。为了更准确地描述颗粒点火过程中出现的各种现象,Rozenband等人[58]开发了一种单镁颗粒点火模型,其中颗粒表面的氧化层被分割成内部保护性氧化物层和外部非保护性氧化物层。

基于以上分析,在O2气氛中镁的点火和燃烧方面取得了许多成就,对CO 2和H2 O大气中镁的点火和燃烧的研究也在逐渐上升。然而,镁的点燃和燃烧的机甲并没有被完全理解。一般认为,镁是点火前的表面反应,氧化镁膜对镁没有保护作用,镁燃烧是气相燃烧。

氧化镁在点火前会积聚在表面,伴随着表面的起泡和发黑。当镁的温度达到熔点附近时,表面反应迅速加剧,燃烧阶段很快进行。镁在不同氧化气氛中的燃烧机理略有不同。然而,不同的学者对镁点火和燃烧过程中不同阶段的划分、镁点火到燃烧的转折点的定义以及影响镁点火和燃烧的控制因素有着不同的看法。

镁颗粒在不同氧化气氛下的点火模型主要考虑氧化层对金属颗粒的应力和表面的多相化学反应。粒子点火过程中的一些细节在现有模型中尚未考虑,例如局部点燃的闪络和消光。目前,镁颗粒的燃烧模型是从传统的液滴燃烧模型发展而来的,可以在一定程度上反映燃烧过程的部分物理性质。然而,在建立每个模型时都应用了大量的假设,这往往很少涉及碰撞反应的细节,并且在对颗粒燃烧过程的准确描述方面仍然存在一定的差距。为了更好地完善镁颗粒的点火和燃烧模型,必须对颗粒的点火和燃烧过程有深入的了解,掌握表面氧化层的形成机理及其在燃烧过程中对传热和传质的影响。

- 铝

自20世纪50年代以来,铝颗粒作为高能金属添加剂在固体推进系统中的应用促进了对其点火和燃烧性能研究的蓬勃发展。然而,镁颗粒与铝颗粒之间的主要区别在于,铝颗粒很难在氧气中开始燃烧,因为它们表面上有致密的氧化膜,这阻止了它们与氧气的反应。

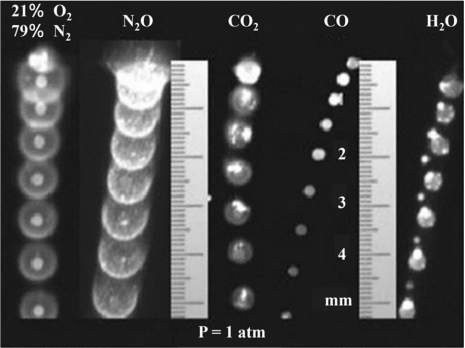

1959年,Brzustowski等人[59]首次指出了铝在空气中的蒸发模式燃烧行为的存在。铝的火焰温度为4000 K,高于其沸点2791 K。高温火焰的温度返回到铝颗粒表面,使铝与氧化剂反应并蒸发为气相。为了研究单个铝颗粒的燃烧规律,Bucher等人[60]设计了一种用于铝液滴自由下降分解的实验装置,如图17所示。铝带进入燃烧室后,在CO2激光器的加热下熔化成铝液滴并被点燃。铝带的供应速度受到控制,以保证铝液滴的大小。整个燃烧过程在一张照片中,如图17所示,颗粒时间,与位置一对应,可以判断铝颗粒在燃烧状态下的每一瞬间。淬火板安装在液滴下方,通过改变淬火板的高度,可以获得不同时间铝颗粒的质量尺寸和火焰半径。得到直径为100~215 μm的铝颗粒在空气中的燃烧速率,N2O,CO2,CO和H2O,并测量火焰半径与颗粒半径的比值。

图 17. 火焰结构的单颗粒铝燃烧实验 [60]

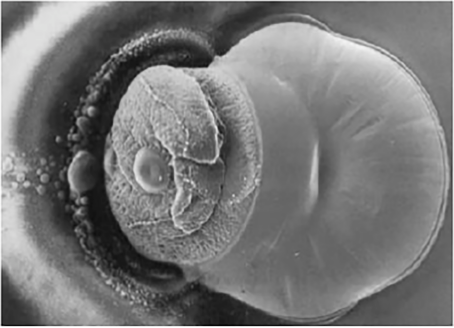

20世纪90年代以后,随着先进计量方法的不断完善,铝颗粒燃烧的诊断测量方法越来越多样。Becktead等人[61]建立了一个实验系统来探索气相组分扩散对铝颗粒燃烧速率的影响,其中探讨了燃烧速率与扩散距离以及扩散和气体组分之间的关系。淬火盘用于捕获燃烧中的铝颗粒。通过SEM观察到Al2O3帽的存在,如图18所示。

图 18. 铝颗粒淬火[61]。

So和Julien [62,63]将平均直径为5.6μm的铝粉注入本生燃烧器火焰预混料中,并与甲烷和空气一起研究了不同浓度的铝粉下火焰的燃烧温度和燃烧速率。实验中,采用分辨率为1.5 nm的光谱仪采集了燃烧火焰在350 nm~1000 nm之间的光谱分布,并根据普朗克定律获得了火焰中凝聚相产物的温度。随后,So等人[64]还研究了平均粒径为4.2 μm的铝颗粒在空气中的燃烧特性和甲烷/空气抵消燃烧火焰。应用发射成像光谱仪、吸收光谱仪等实验装置观察铝颗粒的燃烧过程,从而得到颗粒的燃烧机理和颗粒的特征燃烧时间。研究发现,当铝颗粒在空气中燃烧时,铝颗粒周围有一个小的气体扩散火焰。然而,在Al颗粒/甲烷/空气的燃烧火焰中,在Al颗粒周围没有发现小的气体扩散火焰,证明燃烧过程是由化学动力学控制的表面化学反应。

通过建立铝颗粒点火分解模型,可以获得更丰富的参数。虽然铝是一种轻金属,但其燃烧过程不能直接利用液滴蒸发燃烧模型来描述,主要是因为铝气相燃烧产物会凝结成液相或固相,并沉积在颗粒表面的氧化物盖上。氧化帽可以调节铝颗粒的蒸发速率和温度分布,并导致铝蒸汽喷射。

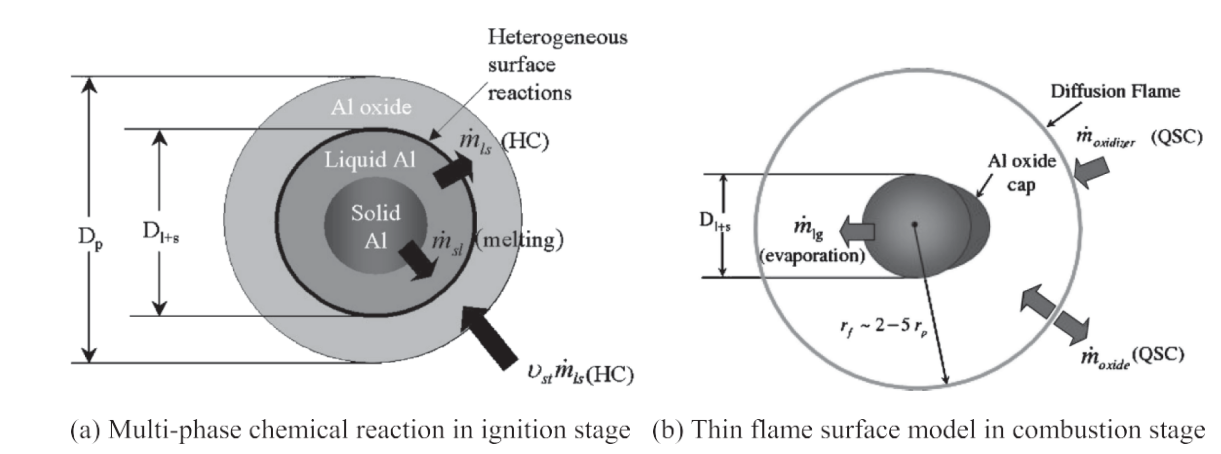

DesJardin等人[65]全面思考了铝颗粒的点火和燃烧过程以及氧化产物的沉积过程,然后提出了统一的点火和燃烧模型,如图19所示。在点火阶段,铝颗粒熔化和表面多相反应是主要的物理和化学过程。在燃烧阶段,铝颗粒经受准稳定扩散燃烧,并考虑氧化物在颗粒表面的沉积。在铝颗粒的燃烧过程中,缩合产物会在颗粒的背风侧形成氧化帽,这将减少颗粒表面的化学反应区域,使颗粒剧烈爆炸。

图 19. 铝颗粒的点火和燃烧模型 [65]

杨等人[66]认为,铝颗粒的点火和燃烧过程与传统的烃类液滴相同,只是氧化层在铝颗粒表面的作用不同。铝颗粒的点火和燃烧过程包括加热,点火和准稳态燃烧,氧化层的作用贯穿整个过程。针对铝颗粒初始状态下的氧化层和燃烧过程中氧化帽的机理,提出了一种在静态气氛下的点火燃烧模型。在点火之前,铝颗粒涂有一层氧化物,对于直径为几百微米的铝颗粒,氧化物的熔化至关重要。在点火阶段,通过观察表面多相化学反应的对流传热、热辐射、熔融吸热和放热等过程,建立粒子能量平衡方程,认为点火阶段在铝颗粒温度达到氧化铝熔点时结束。在燃烧阶段,基于成分守恒方程和能量守恒方程,通过引入中心对称假说和薄火焰表面假说,建立了准稳态燃烧模型。由于氧化铝的表面张力,在液态铝表面形成氧化帽,这将减少表面化学反应的有效面积,并且随着氧化帽的形成,会发生剧烈的气体注入和非对称燃烧。

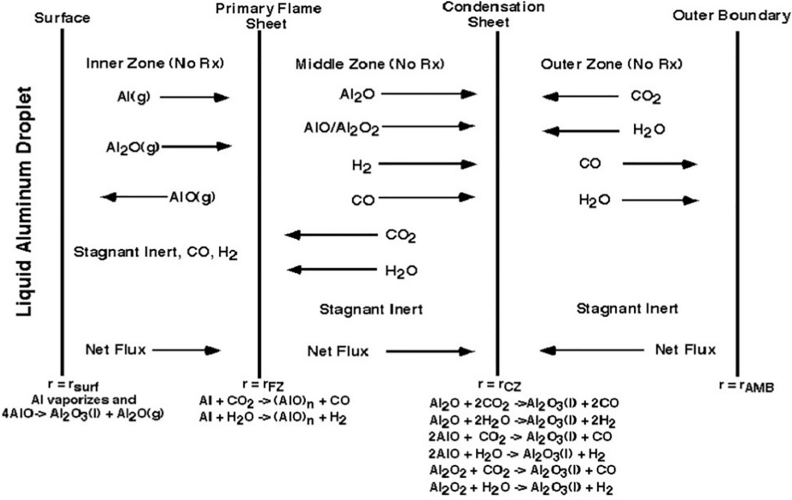

King等人[67]提出了一种粒子燃烧模型,该模型表明了铝颗粒直径和氧化帽形状随时间的变化。颗粒表面、火焰表面和产品冷凝区域用于将铝颗粒周围的空间分布为三个区域,如图20所示。氧化物的缩合反应主要发生在铝颗粒表面,而火焰表面是铝蒸气与氧化气体的反应,产生氧化物。

图 20. 铝燃烧模型的草图[67]。

“氧化烟”存在于产物缩合区,即氧化物的化学反应。在该模型中,假设铝颗粒表面氧化帽的体积和形状在燃烧过程中不断变化,但在上述两者之间的界面处,近似地认为氧化帽的截面始终垂直于铝液滴的表面。由于该模型用代数方程描述,计算量可以大大减少,适合用作固体推进剂燃烧模型的子模块。

冯某等[68,69]系统地开展了单微米铝颗粒在高温气体环境下的点火燃烧过程的实验研究,建立了单微米金属颗粒的点火燃烧试验体系和试验方法,分析了铝颗粒点火延迟时间和燃烧时间的变化规律, 初始粒径、环境含氧量、环境温度等因素详解。同时,在实验研究的基础上,冯某等人[70]分别考虑了铝颗粒表面氧化层/氧化帽的机理,建立了点火模型和燃烧模型。他们还对铝颗粒在典型工况下的点火和燃烧过程进行了数值模拟研究。

对单个铝颗粒的点火和燃烧过程进行了大量的实验研究。通过精确的实验设计,结合激光、光谱和高速摄影,可以完整记录单个铝颗粒的点火和燃烧过程。在现有的实验中,铝颗粒通常在单一的氧化气氛中被点燃和燃烧,而铝在固体推进装置中的燃烧过程是在由各种氧化气体组成的高温气体环境中完成的。因此,有必要进一步研究铝颗粒在高温混合氧化气体中的点火和燃烧过程。同时,铝颗粒的点火和燃烧特性参数与颗粒的初始直径和形状密切相关,因此下一步需要进一步提高铝颗粒初始参数的表征。

自20世纪60年代以来,对铝颗粒的点火和燃烧模型的研究更加关注铝颗粒点火和燃烧过程中表面初始氧化层,亚氧化物和氧化帽的机理。但是,对铝的点火和燃烧机理以及点火和燃烧过程的细节的研究还不深入。为了满足铝颗粒点火和分解子模型对固体推进剂装置内部数值模拟的需要,完善铝颗粒在高温混合氧化气体环境中的氧化层变化历史和氧化帽动态运动模型至关重要。

- 燃烧组织技术

由于进气流的极高速度和燃烧室的尺寸限制,燃料和气流的停留时间非常短[71]。因此,要完成高效的混合和点火,从而实现推进剂的稳定燃烧是极其困难的。具体而言,固相的密度和动量比气体高得多,其传输过程和混合效果与气相或液相不同。当燃烧室中颗粒相的体积分数较大时,还需要考虑颗粒之间的相互作用。燃烧室中存在复杂的冲击波结构也会进一步影响粉末燃料的混合[72]。在粉末燃料冲压发动机方面,燃料以气固两次射流的形式进入燃烧室,从而经历蒸发,氧化膜破裂,表面非均相反应,气相反应和产物冷凝过程。这也导致了混合过程的特殊性和燃烧组织的困难。为了实现粉末推进剂的充分混合和燃烧,目前的研究进展主要集中在粉末喷射和燃烧组织的两个方面。

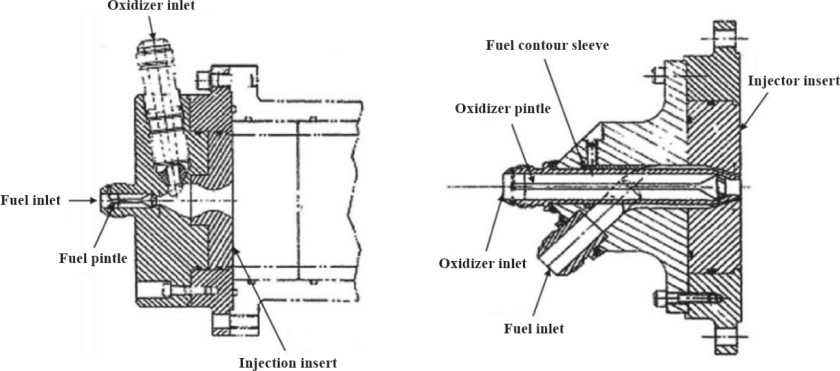

流化粉末颗粒具有一定的准流体性质,但其流变性能远不如液体燃料。气固流分离往往发生在复杂的粉末喷射结构中,导致粉末推进剂局部沉积,进而极大地影响了粉末燃料冲压喷气发动机的稳定性和安全性。通过优化粉末喷油器的设计,可以在较大的粉末燃料质量流量调节比中实现更好的喷射和分散效果。在目前的技术条件下,粉末喷射器的结构一般摒弃了液体收集腔和多点阵列喷射的配置,采用结构更简单,流动更平滑的单点注射或环形喷射,从而达到粉末推进剂连续喷射的效果。

贝尔宇航公司 [42] 设计的粉末喷射器配置如图 21 所示。图21(a)演示了预混合粉末的射出模式。粉末燃料和氧化剂分别从中央和侧管进入预混合结构,然后在混合后注入燃烧室。在这种喷射模式的运行过程中,压缩室中的压力是振荡的。图21(b)显示了非预混粉末喷射模式,其中粉末氧化剂以涡流模式进入中央入口,粉末燃料横向进入喷射器,并以环形喷射模式进入燃烧室。这种喷射方式具有良好的安全性,可燃流化气体的使用大大增强了发动机的工作稳定性。

(a) 同轴式 (b)预混式

图 21. 贝尔宇航的粉末喷射 [42]

在西北工业大学进行的Al/AP粉末火箭发动机点火实验[73]中,采用了非预混粉末推进剂的喷射,如图22所示。中央环形通道为氧化剂通道,以17◦的半角注入燃烧室,外环形通道为粉体燃料通道,以漩涡形式输入燃烧室。喷油器具有良好的注射性能和火焰稳定性。从目前粉末喷射器的研究现状可以看出,非预混模式是粉末喷射的主要选择。粉末喷射速度主要为14-42 m/s,粉末燃料输送速度与悬浮流动的流动频率有关。同时,喷油器的压降差异很大,这主要与粉末注入气体的配置和流化气体的差异有关。

图 22. 西北工业大学粉末注射 [73]

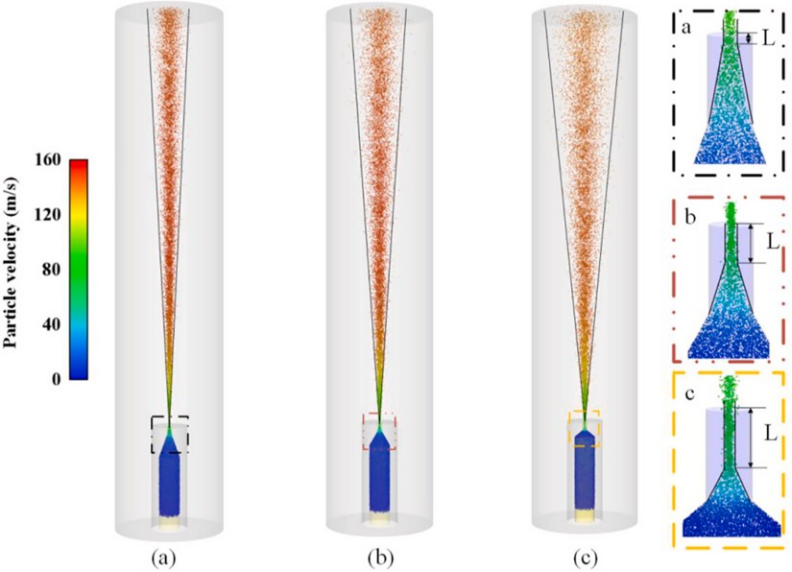

针对粉末燃料超燃冲压发动机的粉末燃料喷射特性,丁磊等人[18]利用计算流体动力学-离散元法耦合模型研究了喷嘴中的气固流动以及收敛角对流场的影响。结果表明,粉末的添加能够产生较大的气相流场扰动。随着喷嘴收敛角的增加,颗粒碰撞频率增加,出口处气固射流的膨胀角增加,如图23所示。本研究为粉末燃料气固流喷射机理和粉末进料系统设计提供了参考。

图 23.不同收敛角的粒子速度分布。(a) φ = 20◦, (b) φ = 30◦和 (c) φ = 40◦ [18]

对于粉末燃料冲压喷气发动机,燃烧室不仅要保证粉末燃料的顺利点火,还需要形成稳定的火焰,以保持稳定的燃烧过程。粉末燃料冲压发动机的燃烧是在高速气流中进行的,常用的火焰稳定方法是钝性火焰稳定化、涡流燃烧稳定化、射流燃烧稳定速度差大、爆裂火焰稳定和空腔火焰稳定[74]。钝体火焰稳定是在煤粉燃烧器和航空发动机中广泛使用的,其原理是形成稳定的回流区,从而起到良好的火焰稳定作用。涡流燃烧稳定利用强旋转气流产生强高温回流区,从而加强燃料的点火和燃烧,同时也加速燃料和气体的混合。大速度差射流的燃烧稳定技术是基于直流射流的高速射流组合产生的强湍流流场。近年来,随着超燃冲压发动机的发展,集燃油喷射、混合、火焰稳定于一体的空腔火焰稳定剂是几种新型概念火焰稳定剂中最有前景的一种,可以提高超燃冲压发动机的性能,获得更高的净推力[4,75]。

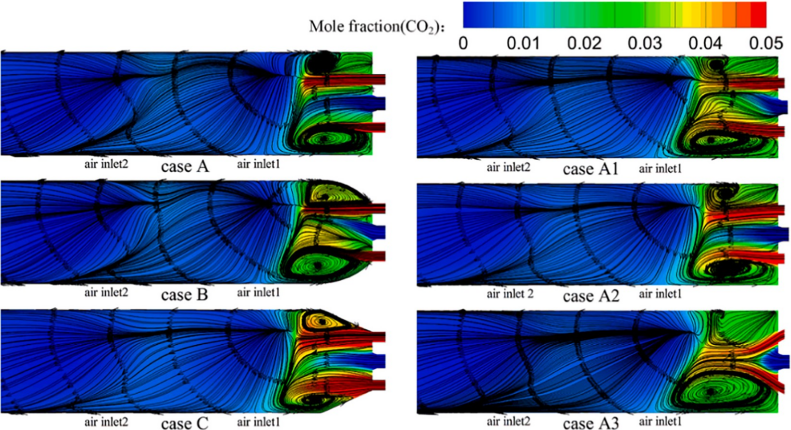

Kong等人[33]为粉末燃料冲压喷气发动机设计了一种被困涡流火焰保持器,其中提出了基于粉末燃料冲压发动机的捕获涡旋火焰保持器的配置。采用数值模拟方法模拟镁基粉体冲压喷气发动机的三维流场,比较分析了流场结构对改进前后燃烧效率的影响。结果表明,采用截留的涡流火焰保持器,冲压喷气发动机的燃烧效率提高了10%。[76]央等人提出了三种头型和三种排气口类型的粉末燃料冲压式喷气式喷射燃烧器,以提高混合效率。燃烧室的入口种类为水蒸气和二氧化碳,燃烧室x-z中心部分的摩尔分数(CO2)分布如图24所示。圆柱形磁头在燃烧室的头部形成一个再循环区,这导致该区域的粉末集中。相反,圆头和锥头的结构削弱了头部区域内的再循环,因此来自燃气发生器的废气有利于粉末混合过程。当采用倾斜六孔式的排气口时,由于燃烧室核心的强流量冲击,增强了粉末燃料混合效果。

图 24. 摩尔分数(CO2)分布在燃烧室的x-z中心部分[76]。

目前,已经对超燃冲压发动机中气体和液体燃料的混合增强和燃烧组织进行了大量研究[77,78]。单纯研究粉体动力冲压发动机的燃烧组织技术的研究有限,涉及的基本科学问题是气固两相混合和燃烧。类似地,固体火箭超燃冲压发动机的燃烧器含有固体颗粒燃烧,可以利用相关研究来指导粉末燃料冲压喷气发动机的设计[79,80]。Li等人[81,82]研究了固体火箭超燃冲压发动机燃烧器中两相的燃烧。研究发现,燃烧效率主要取决于颗粒相的燃烧。在燃烧过程中,颗粒相与气相之间存在竞争关系,气相燃烧产生的高温可以促进颗粒相燃烧。

高等人对固体燃料超燃机的混合和热释放炭学进行了数值研究,叶片扫掠角和高度的变化对燃烧效率、气体混合度和氧燃比有显著影响。为了提高硼基固体火箭超燃冲压发动机的燃烧效率,Liu等人提出了一种基于空腔和气动斜坡相结合的混合增强和燃烧组织方案。结果表明,射流参数对燃烧效率和总压力回收的影响远大于空腔的长深比。空腔和空气动力学斜坡可以加强颗粒回流,从而提高主题分解和燃烧效率。

- 多启动和推力调节

由于粉末燃料流动模式的特殊性,粉末燃料冲压发动机理论上表现出优异的多次点火启动和推力调节能力。目前,粉末火箭发动机在这方面进行了更多的研究,可为粉末燃料冲压发动机的多次启动和推力调节技术提供参考。

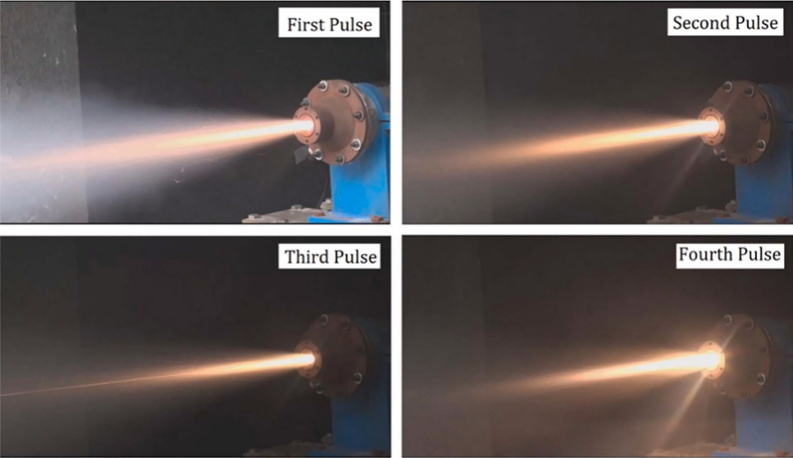

李等人[73]对高氯酸铵/铝粉火箭发动机的多脉冲功能进行了实验研究。实现了四次短间隔的连续发动机启动和三次长间隔的发动机启动,如图25所示。试验结果表明,发动机多脉冲启动具有良好的重复能力,通过增加发动机工作压力可有效降低燃烧室压力振荡幅度。

图 25.粉末火箭发动机的多脉冲测试[73]。

推力调节过程复杂,涉及较多的成分,因此进行粉体发动机推力调节实验更加困难。张某等人采用高能火花塞作为点火源,成功实现了粉末火箭发动机的多次点火启动。同时,粉末燃料能够自我维持稳定的燃烧,燃烧效率超过80%。通过合理调节粉体燃料和氧化剂的质量流速,成功实现了粉体火箭发动机的推力调节功能,推力调节比达到6.5。Wu等人[86]研究了推进剂质量流量和燃烧室工作压力对推力调节的影响,如图26所示。进一步分析了供粉性能、发动机燃烧效率和压力振荡。在变流速调节过程中,发现AP粉体反应迅速,输送平稳,而Al粉体失速,给粉体输送带来不稳定性。总体来看,粉末火箭发动机的推力调节比达到1:2.94,可以满足对推力调节的需求。

(a)最小推力 (b) 最大推力

图 26.粉末火箭发动机的推力调节试验[86]。

从工程应用的角度来看,虽然上述实验研究是在粉体火箭发动机上进行的,但已经在一定程度上证实了粉体发动机具有良好的多启动和推力调节能力。与粉末火箭发动机相比,粉末燃料冲压发动机在更复杂的环境中运行,例如进气流条件发生巨大变化,飞行过载影响粉末燃料输送稳定性,以及流化和燃烧之间的耦合相互作用。此外,需要一个闭环控制系统来调节粉末燃料质量流量,以响应飞行条件的变化,从而与动力系统的性能相匹配。然而,研究的这些部分尚未进行。

- 热保护技术

由粉末燃料冲压发动机提供动力的高超音速飞行器已经进行了很长时间的动力飞行,其工作时间比传统的固体燃料发动机要长得多。此外,粉末燃料的燃烧环境极其恶劣,燃烧温度高于3500 K,凝聚相产物的质量分数超过40%,暴露在极高的热流密度和较差的冷凝相沉积环境中。金属粉末的燃烧形式不同于传统燃料。燃烧产物往往具有高熔点和沸点,凝固的颗粒会与机壁发生碰撞,加剧发动机壁的烧蚀和破坏。在流场的作用下,燃烧产物还会粘结到燃烧室的壁、喷嘴等部位上,形成沉积层,随着时间的推移,其尺寸会逐渐增大,从而影响发动机的性能。此外,粉末燃料的热值很高,粉末燃料的燃烧导致燃烧室壁的温度不断升高,从而影响材料在高温下的屈服强度和极限强度。如果超过屈服强度,发动机将永久变形,这限制了发动机长时间运行。因此,严格的热保护设计非常必要。

功率器件的热保护主要有两种类型:无源方案和有源方案。被动方案是利用轻质抗烧蚀材料或新型耐高温材料对发动机进行热保护。主动冷却方案以燃料为冷却剂,通过冷却剂的流动带走热量来冷却发动机,主要包括气膜冷却、出汗冷却、蓄热式冷却等,其中蓄热式冷却被认为是超燃冲压发动机的最佳热保护方案之一。[87]回顾了超燃式喷气机在蓄热式冷却方面的发展,介绍了超燃式喷气机中蓄热式冷却的优越性,并详细总结了超临界流体加热的蓄热式冷却进展的必要性。然后讨论了蓄热冷却通道内的传热增强结构。认为晶格结构和多面纳米结构是未来重要的发展方向。

粉体加油冲压发动机的实验大多基于被动热保护方案,没有根据实际飞行环境进行进一步的研究工作。由于粉末燃料冲压喷气发动机面临的热环境非常独特,因此无法直接应用传统固体冲压发动机和液体冲压发动机的热保护方案。因此,有必要探索复合热保护或新的热保护解决方案。如今,使用超临界流体进行蓄热式冷却可能是最有前途的热保护方案之一[88,89]。

基于粉末燃料冲压发动机的运行特性,我们提出了一种前瞻性和可行的热保护方案。一方面,二氧化碳的多功能再利用在粉末燃料冲压发动机中得到充分利用。超临界CO2布雷顿循环因其优越的性能而受到广泛关注,成为火电利用领域的前沿研究热点[90-92]。苗等人[88,93]证明,基于超临界CO2 Brayton循环的冲压喷气式喷气发动机热管理系统与传统冷却系统相比,可将冷却液(燃料)消耗量降低近30%,同时显着提高输出功率。因此,汽车二氧化二氧化碳可以作为发动机系统中的冷却介质和流化气体。在实际工作过程中,高压储罐中的CO2由减压器减压,首先流经燃烧室中的蓄热冷却通道,冷却壁面。然后进入粉末燃料储存罐,对粉末燃料加压和流化。最终,CO2将粉末燃料带入燃烧室并参与部分化学反应。

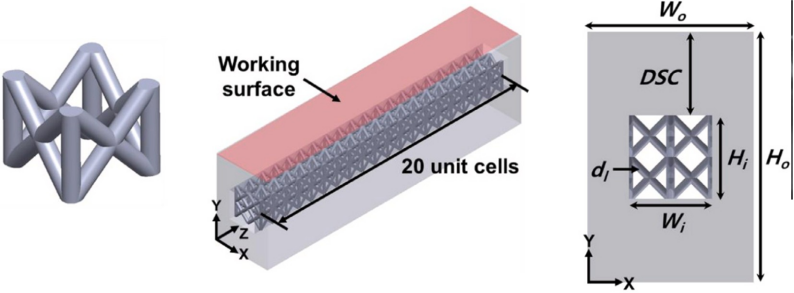

另一方面,晶格结构在散热、比强度、能量吸收、减振[94、95]等方面具有很大的优势,是燃烧室冷却通道的主要结构。Yun等人[96]提出了一种具有垂直支柱晶格通道(FCCZ)的面心立方体,如图27所示。他们通过热流固耦合单向耦合模型估计了FCCZ的传热和应力特性。结果表明,FCCZ具有较高的传热性能和结构稳定性,建议推广其应用。Yuan等[97]综述了对晶格夹层主动冷却结构的研究,重点研究了其制备工艺和传热特性的研究现状。研究结果表明,晶格结构的冷却效果明显优于矩形通道结构,其优异的可设计性可用于设计高传热、低压损、轻量化的冷却结构。当然,这种热保护方案和热循环过程需要在未来根据粉末燃料冲压发动机的热环境特性进行进一步的论证和研究。

(a)单元体 (b)三视图 (c) 前视图

图 27.具有垂直支柱晶格通道的面心立方体的示意图[96]。

4. 结论和研究建议

本文综述了粉末燃料冲压发动机的研究与开发。大部分关键技术和发展现状都已详细描述。基于上述公开文献,对粉末燃料冲压发动机的主要研发趋势总结如下:

- 粉末燃料冲压发动机作为一种新概念动力装置,兼具液体燃料冲压发动机和固体火箭冲压发动机的优点,在高超音速飞行器中具有广阔的应用前景。例如,高超音速飞行器的燃烧室的总温度在8马赫时可能高达4000 K。粉末燃料的燃烧产物在这种极端环境中不会解离,可以满足发动机的性能要求。

- 粉末燃料冲压发动机正处于概念验证阶段,研究仍处于单一技术的初步可行性论证和技术突破的试验阶段,基础理论和关键技术的成熟度仍有待提高,这很容易导致液体燃料燃烧产物的解离,从而降低发动机性能。

- 在粉体燃料给料系统的发展中,经历了从电机驱动活塞到气动驱动活塞的过程。从综合性能来看,气动活塞的粉末进料系统更适合粉末加注。

- 对粉末燃料的点火和燃烧进行了大量的实验和理论研究。然而,点火和燃烧的机理尚未得到深入研究,需要考虑进一步详细的科学问题。粉末燃料的混合增强在粉末燃料冲压喷气发动机中起着重要作用,它涉及气固两相流,并且对燃烧产生很大的影响。

- 粉体加油冲压发动机的推力调节和工序控制的研究还处于起步阶段。粉末燃料冲压发动机面临着更恶劣的热环境,需要探索新的热保护方案。

最重要的是,对未来粉末燃料冲压发动机研究的几项建议如下:

- 提高粉末燃料性能。开展粉末装载工艺、粉末改性研究,提高粉末颗粒装载效率、能量特性、传输特性和化学性质具有重要意义。

- 优化粉末进料工艺和注射方式。通过开发粉末输送特性研究,实现发动机系统多出口供应。

- 此外,通过多点注射空间分布特征研究,提高粉末喷射混合效果和流速调节适应性。

- 此外,通过多点注射空间分布特征研究,提高粉末喷射混合效果和流速调节适应性。

- 深化粉末燃料冲压发动机所涉及的粉末颗粒木质化和燃烧机理的基础研究。粉末颗粒的点火和燃烧过程极其复杂,因此必须进一步发展其机理,并考虑各种因素对点火过程的影响。

- 研究高效燃烧组织技术和燃烧稳定。粉末燃料冲压发动机也面临着与超燃冲压发动机相同的挑战,即混合增强和火焰稳定。还进一步考虑了粉末的流化,燃烧和耦合过程。此外,有必要进一步研究流体的流化,燃烧和耦合过程。

- 优化发动机工作流程,实现快速响应和精确调节。控制反馈系统可以采用数字控制器作为发动机的控制中心。通过优化控制程序,采用人工智能技术,进一步快速智能地控制粉末燃料冲压发动机。

- 探索新的热保护方案。粉末燃料的燃烧环境极其恶劣,高热通量和不良的凝固沉积环境要求燃烧室结构具有更高的安全性和可靠性。粉末燃料冲压发动机的热保护必然是一种主动-被动复合方案,基于晶格结构的再生冷却技术可能是一种很好的方法。

- 加强数值模拟研究。粉末燃料冲压喷气发动机内部的流动和燃烧过程与多相流、致密颗粒流、凝聚相颗粒和复杂相变相结合,这些都非常复杂。相应地,今后应大力开展粉体加油冲压发动机的数值模拟,改进和优化计算模型,进一步辅助和指导粉体加油机的设计和实验研究。

参考文献

- J.Bertin, R.M. Cummings, Fifty years of hypersonics: where we?ve been, where we?re going, Prog. Aerosp. Sci. 39 (2003) 511?536.

- Li, G. Zhu, O. Yan, W. Li, S. Zhang, F. Qin, Experimental investigation onupstream fuel injection technique of RBCC scramjet mode, Appl. Therm. Eng. 154(2019) 450?457.

- Coons, Propulsion challenges for hypersonic flight, aircraft systems. Design andTechnology Meeting, 2013.

- Liu, D. Baccarella, L. Tonghun, Review of combustion stabilization forhypersonic airbreathing propulsion, Prog. Aerosp. Sci. 119 (2020) 100636.

- Warwick, X-43A success revives optimism, Flight Int. 165 (2004) 26.

- Hank, J. Murphy, R. Mutzman, The X-51A scramjet engine flight demonstration program, in: AIAA International Space Planes and Hypersonic Systems and Technologies Conference, 2008.

- Rogers, A. Shih, N. Hass. Scramjet development tests supporting the Mach 10 flight of the X-43, in: AIAA/CIRA 13th International Space Planes and Hypersonics Systems and Technologies Conference,2005.

- T.Curran, Scramjet engines: the first forty years, J. Propul. Power. 17 (6) (2001) 1138?1148.

- S.Fry, A century of ramjet propulsion technology evolution, J. Propul. Power. 20(1) (2004) 27?58.

- Vaught, M. Witt, D. Netzer, A. Gany, Investigation of solid-fuel, dual-mode combustion ramjets, J. Propul. Power. 8 (5) (1992) 1004?1011.

- Zhao, Z. Xia, L. Ma, C. Li, C. Fang, B. Natan, A. Gany, Research progress on solid- fueled Scramjet, Chin. J. Aeronaut. 5 (2021).

- Xia, H. Shen, J. Hu, B. Liu, Experimental Investigation of powdered metalsfuel ramjet. 44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, 2008.

- M. Nedderman (Ed.), Statics and Kinematics of Granular Materials, CambridgeUniversity Press, 1992.

- D. Ross, Microgravity combustion: fire in free fall, Academic Press, London,2001.

- Li, C. Hu, X. Xin, Y. Li, H. Sun, Experimental study onthe operationcharacteristics of aluminum powder fueled ramjet, Acta Astronaut. 129 (2016) 74?81.

- Jung, S. Baek, J. Park, S. Kwon, Combustion characteristics of ramjet fuel grainswith boron and aluminum additives, J. Propul. Power. 1?10 (2018).

- A.Singh, M.L .R. Walker, A review of research in low earth orbit propellantcollection, Prog. Aerosp. Sci. 75 (2015) 15?25.

- Ding, C. Zhuo, X. Chen, H. Deng, Numerical study on powder fuel injectioncharacteristics of powder fuel scramjet, Powder Technol. 399 (2022) 117169.

- Hu, C. Li, H. Sun, G. Wu, A summary of powder-fueled ramjet, J. Solid Rocket Technol. 40 (2017) 269?276.

- B. Spalding, Some Fundamentals of Combustion, Butterworths ScientificPublications, 1955.

- L. Dugger, Recent advances in ramjet combustion, ARS. J.29 (11) (1959) 819?827.

- R. Branstetter, A.M. Lord, M. Gerstein, Combustion properties of aluminum as ramjetfuel, Technical Report Archive & Image Library, 1951.

- Goroshin, A.J. Higgins, M. Kamel, Powdered Metals as Fuel for Hypersonic Ramjets, AIAA-2001-3919,2001.

- I.Malinin, E.I. Kolomin, I.S. Antipin, Ignition and combustion of aluminum-air suspensions in a reactor for high-temperature synthesis of alumina powder, Combust. Explo. Shock 38 (2002) 525?534.

- Dong, D. Huo, Q. Zhang, Y. Yang, Researchprogresses and prospect of powdered fuel engine technology, J. Solid Rock. Technol. 44 (2021) 166?178.

- A. Linnell, T.F. Miller, A Preliminary Design of a Magnesium Fueled Martian Ramjet Engine, AIAA-2002-3788,2002.

- Shen, Z. Xia, J. Hu, W. Miao, Theoretical performance analysis of the powdered fuel ramjet, J. Propuls. Technol. 28 (2007) 181?185.

- Zhao, D. Ye, Y. Guo, W. Fang, Density and viscosity of ternary mixture of ternarymixture of cyclopentanol exo-tetrahydrodicyclopentadiene 1,3-dimethyladamantane, J. Chem. Eng. Data 64 (2019) 2558?2567.

- Yang, Z. Xia, J. Hu, L. Kong, Study on high efficiency packing technology ofpowdered fuel, J. Solid Rocket Technol. 36 (2013).

- Wu, Q. Ren, C. Hu, S. Ma, L. Liu, Performance of powder propellant based on appretreatment technology, Chin. J. Energ. Mater. 25 (2017) 627?632.

- Shen, Z. Xia, J. Hu, J. Jin, Experimental investigation on self-sustainingcombustion of powdered metal fuel ramjet, J. Solid Rock. Technol. 32 (2009)145?149.

- Xia, H. Shen, J. Hu, L. Bing, Experimental investigation of powdered metals fuel ramjet. 44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, 2008.

- Kong, Z. Xia, J. Hu, D. Wang, Numerical simulation on two-phase flow in the trapped vortex flame holder-based powdered fuel ramjet, J. Solid Rock. Technol. 36 (2013) 32?36.

- Yang, Z. Xia, J. Hu, Numerical studies of unsteady ignition of pulverizedmagnesium particle cloud, Acta Phys. Sin. 61 (2012).

- Yang, Z. Xia, J. Hu, Numerical studies of ignition and combustion ofpulverized magnesium particle cloud, Acta Phys. Sin. 62 (2013).

- Yang, Z. Xia, J. Hu, Ignition model of pulverized magnesium particle cloud inpowdered fuel ramjet, J. Solid Rock. Technol. 35 (2012).

- Saraf, A. Gany, Experimental investigation of metalized solid fuel ramjet combustor, Int. J. Energ. Mater. Ch. 11 (2) (2012) 107?121.

- Matsibeker, B. Natan, Numerical solution of the flowfield in an aluminized gelfuel ramjet. 49th AIAA Joint Propulsion Conference, 2013.

- XinGang Dong, DongXing Huo, LiFeng Ma, YuXin Yang, Analysis on thecombustion performance resulted of the big speed difference combustion stabilization device in the solid power fuel ramjet, Sin. Tech. 45 (1) (2015) 21?24.

- Xu, R. Jia, H. Medina, H. Sun, Effect of tangential swirl air inlet angle on the combustion efficiency of a hybrid powder-solid ramjet, Acta Astronaut. 159 (2019) 87?95.

- D. Fricke, J.W. Burr, M.G. Sobieniak, Fluidized powders-a new approachtostorable missile fuels. 12th JANNAF Liquid Propulsion Meeting, 1970.

- Loftus, L. Montanino, R. Bryndle, Powder rocket feasibility evaluation, in: AIAA/ASE 8th Joint Propulsion Specialist Conference, Joint Propulsion Conferences,1972.

- L. Meyer, Powdered aluminum and oxygen rocket propellants: subscalecombustion experiments, NASA Tech. Memorand. 106439 (1993).

- Foote, R. Litchford, Powdered magnesium-carbon dioxide combustion for mars propulsion. 41st AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, 2005.

- Miller, J. Herr, Green rocket propulsion by reaction of Al and Mg powders andwater. 40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, 2004.

- Goroshin, A. Higgins, J. Lee, Powdered magnesium-carbon dioxide propulsion concepts for Mars missions. 35th Joint Propulsion Conference and Exhibit, 1999.

- Shen, Z. Xia, J. Hu, L. Zhang, D. Wang, Preliminary experimental investigationon metal-powder fuel ramjet, J. Solid Rocket Technol. 31 (2008) 225?227.

- Deng, C. Hu, J. Yang, Analysis on the combustion characteristics ofMetal/AP mixtures by using emission spectroscopy, Chin. J. Explos. Propell. 39 (2016) 43?47.

- Sun, C. Hu, T. Zhang, Z. Deng, Experimental investigation on mass flowratemeasurements and feeding characteristics of powder at high pressure, Appl.Therm. Eng. 102 (2016) 30?37.

- Sun, C. Hu, X. Zhu, J. Yang, Experimental investigation on incipient massflowrate of micro aluminum powder at high pressure, Exp. Therm. Fluid Sci. 83 (2017)231?238.

- M.Cassel, I. Liebman, The cooperative mechanism in the ignition of dust dispersions, Combust. Flame 3 (1959) 467?475.

- E. Derevyaga, L.N. Stesik, E.A. Fedorin, Magnesium combustion regimes,Combust. Explo. Shock 14 (5) (1978) 559?564.

- Huang, Z. Xia, W. Ziiang, J. Hu, F. Hu, An experimental study on rocketpropulsion by reaction of Mg-ased propellant and water. 60th International Astronautical Congress, 2009.

- TADAO Takeno, SABURO Yuasa, Ignition of magnesium andmagnesium-aluminum alloy by impinging hot-air stream, Combust. Sci. Technol. 21 (3-4) (1980) 109?121.

- B. Dreyer, J. W. Daily, A. Abbud-Madrid, M. C. Branch, Planar laser inducedfluorescence measurements of magnesium oxide during combustion of magnesium, AIAA 2001-0788.

- I.Goldshleger, S.D. Amosov, Combustion models and mechanisms of high-temperature oxidation of magnesium in oxygen, Combust. Explo. Shock 40 (2004) 275?284.

- Glassman, T. A. Brzustowski, Vapor-phase diffusion flames in the combustion on magnesium and aluminum, AIAA1963-0489.

- I. Rozenband, N.I. Vaganova, A strength model of heterogeneous ignition ofmetal particles, Combust. Flame 88 (1) (1992) 113?118.

- A.Brzustowski, I. Glassman, Spectroscopic investigation of metal combustion,Prog. Astronaut. Rocket. 15 (1964) 41?73.

- L.Dreizin, On the mechanism of asymmetric aluminum particle combustion,Combust. Flame 117 (4) (1999) 841?850.

- E.Olsen, M.W. Beckstead, Burn time measurements of single aluminum particles in steam and CO2 mixtures, J. Propul. Powder 12 (4) (1996) 662?671.

- Soo, P. Julien, S. Goroshin, J.M. Bergthorson, D.L. Frost, Stabilized flames inhybrid aluminum-methane-air mixtures, P. Combust. Inst. 34 (2) (2013) 2213?2220.

- Julien, M. Soo, S. Goroshin, D.L. Frost, J.M. Bergthorson, N. Glumac, F. Zhang,Combustion of aluminum suspensions in hydrocarbon flame products, J. Propul. Power 30 (4) (2014) 1047?1054.

- Soo, S. Goroshin, N. Glumac, K. Kumashiro, J. Vickery, D.L. Frost,J.

- Bergthorson, Emission and laser absorption spectroscopy of flat flames inaluminum suspensions, Combust. Flame 180 (2017) 230?238.

- E.DesJardin, J.D. Felske, M.D. Carrara, Mechanistic model for aluminum particle ignition and combustion in air, J. Propul. Power 21 (3) (2005) 478?485.

- Yang, W. Yoon, Modeling of aluminum particle combustion withemphasis on the oxide effects and variable transport properties, J. Mech. Sci. Technol. 24 (4) (2010) 909?921.

- K. King, Aluminum combustion in a solid rocket motor environment,P. Combust. Inst. 32 (2) (2009) 2107?2114.

- Feng, Z. Xia, L. Huang, L. Ma, Ignition and combustion of a single aluminumparticle in hot gas flow, Combust. Flame 196 (2018) 35?44.

- Feng, Z. Xia, L. Huang, X. Yan, Experimental investigation on the combustion characteristics of aluminum in air, Acta Astronaut. 129 (2016) 1?7.

- Feng, Z. Xia, L. Huang, L. Ma, Effect of ambient temperature on the ignition and combustion process of single aluminum particles, Energy 162 (2018) 618?629.

- Huang, M. Pourkashanian, L. Ma, D.B. Ingham, S.B. Luo, Z.G. Wang,Investigation on the flameholding mechanisms in supersonic flows: backward-facing step and cavity flameholder, J. Vis. 14 (2011) 63?74.

- Xiao, C. Mao, T. Jin, K. Luo, J. Fan, Fully resolved simulation of a shock-wave interacting with randomly clustered particles via a ghost-cell immersed boundary method, Phys. Fluids 32 (6) (2020) 066105,https://doi.org/10.1063/5.0002088.

- Li, C. Hu, Z. Deng, C. Li, H. Sun, Y. Cai, Experimental study on multiple-pulse performance characteristics of ammonium perchlorate/aluminum powder rocket motor, Acta Astronaut. 133 (2017) 455?466.

- Zhu, X.u. Xu, Q. Yang, Application of the vortex effects induced by the trailingwedge to enhance the mixing and combustion in the strut-based scramjet, Appl.Therm. Eng. 140 (2018) 604?614.

- Choubey, Y. Devarajan, W. Huang, K. Mehar, M. Tiwari, K.M. Pandey, Recentadvances in cavity-based scramjet engine-a brief review, Int. J. Hydrogen Energ. 44(26) (2019) 13895?13909.

- Xi, J. Liu, M. Ren, Improvement of mixing efficiency in the combustion chamberof a powder-fuel ramjet engine, Front. Energy Res. 9 (2021) 756905.

- Huang, Z.-b. Du, L.i. Yan, R. Moradi, Flame propagation and stabilization indual-ode scramjet combustors: A survey, Prog. Aerosp. Sci. 101 (2018) 13?30.

- Huang, Z. Du, L. Yan, Z. Xia, Supersonic mixing in airbreathing propulsionsystems for hypersonic flight, Prog. Aerosp. Sci. 109 (2019) 100545.

- Lv, Z. Xia, L. Bing, Y. Liu, Experimental and numerical investigation of a solid-fuel rocket scramjet combustor, J. Propul. Power 32 (2016) 273?278.

- Li, Z. Xia, L. Ma, X. Zhao, Z. Luo, Y. Duan, Experimental study on performance ofsolid rocket scramjet, Acta Aeronaut. Astronaut. Sin. 43 (2022) 126075.

- Li, Z. Xia, L. Ma, X. Zhao, B. Chen, Numerical study on the solid fuel rocketscramjet combustor with cavity, Energies 12 (2019) 1235.

- Li, Z. Xia, L. Ma, X. Zhao, B. Chen, Experimental and numerical study of solidrocket scramjet combustor equipped with combined cavity and strut device, Acta Astronaut. 162 (2019) 145?154.

- Yonggang, L. Yang, C. Zexin, L.i. Xiaocong, H.u. Chunbo, Y.u.Xiaojing,Influence of lobe geometry on mixing and heat release characteristics of solid fuel rocket scramjet combustor, Acta Astronaut. 164 (2019) 212?229.

- Liu, Y. Gao, Z. Chai, Z. Dong, C. Hu, C. Hu, X. Yu, Mixing and heat release characteristicsin the combustor of solid-fuel rocket scramjet based on DES, Aerosp. Sci. Technol. 94 (2019) 94 105391.

- Zhang, Y. Yang, C. Hu, Experimental investigation on thrust regulation ofpowdered rocket motor, J. Solid Rocket Technol. 38 (2015) 347?350.

- Wu, Q. Ren, C. Li, Y. Li, C. Hu, Experimental study on thrust regulationcharacteristics of aluminum/ammonium perchlorate powder rocket motor, J. Solid Rocket Technol. 41 (2018) 543?548.

- Luo, D. Xu, J. Song, J. Liu, A review of regenerative cooling technologies forscramjets, Appl. Therm. Eng. 190 (2021) 116754.

- Miao, Z. Wang, Y. Niu, Performance analysis of cooling system based onimproved supercritical CO2 Brayton cycle for scramjet, Appl. Therm. Eng. 167 (2020) 114774.

- Xie, X. Xu, X. Lei, Z. Li, Y. Li, B. Sunden, Heat transfer behaviors of somesupercritical fluids: a review, Chin. J. Aeronaut. 35 (1) (2022) 290?306.

- Crespi, G. Gavagnin, D. S?anchez, G.S. Mart韓ez, Supercritical carbon dioxide cycles for power generation: a review, Appl. Energ. 195 (2017) 152?183.

- T. White, G. Bianchi, L. Chai, S.A. Tassou, A.I. Sayma, Review of supercriticalCO2 technologies and systems for power generation, Appl. Therm. Eng. 185 (2021) 116447.

- Yao, Z. Zou, C. Fu, H. Liu, Performance analysis and optimization design methodof supercritical carbon dioxide recompression brayton cycle, J. Propuls. Technol. 43 (2022).

- Miao, Z. Wang, Y. Niu, Key issues and cooling performance comparison ofdifferent closed Brayton cycle based cooling systems for scramjet, Appl. Therm. Eng. 179 (2020) 115751.

- Chen, Z. Wang, S. Zhou, J. Shao, X. Wu, Novel negative poisson?s ratio lattice structures with enhanced stiffness and energy absorption capacity, Materials 11 (2018) 1095.

- Momeni, S.M.M. Mofidian, H. Bardaweel, Systematic design of high-strength multicomponent metamaterials, Mater. Des. 183 (2019) 108124, https://doi.org/10.1016/j.matdes.2019.108124.

- Yun, J. Kwon, D.C. Lee, H.H. Shin, Y. Kim, Heat transfer and stresscharacteristics of additive manufactured FCCZ lattice channel using thermal fluid- structure interaction model, Int. J. Heat Mass Tran. 149 (2020) 119187.

- Yuan, J. Liao, J. Song, S. Luo, J.Liu, Development status and prospect of lattice sandwich active cooling structure, Adv. Aeronaut. Sci. Eng. 12 (2021) 13?25.

Translated from:

Progress and challenges in exploration of powder fueled ramjets

Shibin Luo a, b, Yanbin Feng a, Jiawen Song b,*, Dequan Xu a, Kunxiong Xia b

a School of Automation, Central South University, Changsha 410083, China

b Research Institute of Aerospace Technology, Central South University, Changsha 410083, China