固体火箭发动机装药燃烧边缘效应

固体火箭发动机的边缘效应是指在推进剂药柱与限燃层或衬层交界面处,燃速或应力状态异常。

在端燃火箭发动机中,燃烧推进剂表面的锥形是推进剂装药侧壁的燃烧速率增加而引起的。在检查了各种可能的机制之后,发现推进剂限燃层材料的性质非常关键。推进剂中的张力已经被证明会产生锥形效应。而大量的证据表明,推进剂在制造过程中固化时,固化剂的迁移也是导致锥面的原因,但具体的机理尚未确定。

对于大型内孔燃烧发动机,在工作过程快结束时,内弹道曲线不是按几何规律下降,反而会出现抬升现象。其原因可能是在界面处存在燃速增大的因素。还有界面异常燃烧等现象,都值得仔细研究。

本文内容来自参考文献【1】,主要介绍端燃发动机锥形效应的现象、机理。

需要说明的是:衬层、限燃层和绝热层在此不管以何种名称出现,都是指与推进剂装药接触的一层材料。

0 介绍

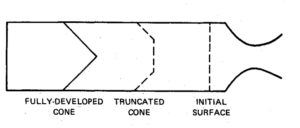

端燃固体火箭发动机锥形现象已经存在多年,尽管影响着发动机的研制,但在文献中很少关注。锥形效应是指外围或临近外围推进剂比中心推进剂燃烧更快,这种特性产生具有轴锥结构的燃烧表面,如果燃烧时间足够长,则形成如图1所示的完全发展的锥。当锥形效应发生时,推进剂燃烧表面面积增加,发动机压力和推力增加,同时也缩短了发动机有效燃烧时间。对发动机工作,这种偏离设计值可能是重要的,甚至是关键的。

(a)端燃装药燃面演化过程

(b)串装端燃装药

图1 端燃发动机锥形效应

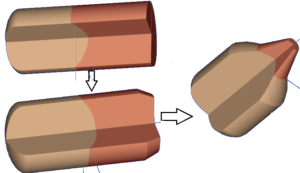

图2 推进剂锥形表面形状

从图2中可以看出,由于在界面处的燃烧速率比在主推进剂中快而导致的锥形表面。常数锥角θ由公式(1)表示:

\(\theta =\arccos \left( {{{r}_{b}}}/{{{r}_{i}}}\; \right)\) (1)

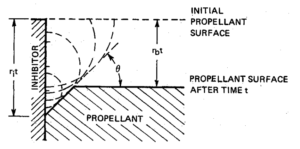

其中rb为主推进剂燃速,ri为界面处的燃速。因此锥角是两种燃速比值的函数。公式(1)燃速比在图3中以相反的形式给出,表明在界面的燃速仅提高了几个百分点,就可以产生实质性的锥角。

图3 锥角与燃速比的关系

双基推进剂和复合推进剂都观察到锥形效应,并对其原因进行了研究。本文只介绍对复合推进剂的研究结果。

1 结果和讨论

现考虑几种会导致在被绝热的推进剂界面的燃速增加的原因,它们是:

1)增塑剂和液体燃速催化剂在界面之间或向界面的化学迁移;

2)沿绝热壁的纵向和/或轴向传热;

3)界面处氧化剂或固体燃速催化剂的颗粒浓度;

4)界面附近推进剂的应力;

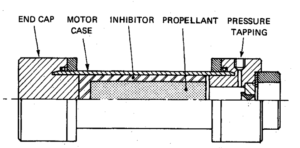

本文对这些可能的原因进行了研究。大部分情况下,实验测试使用小型端燃发动机,装药尺寸约为直径50mm×长度130mm,如图4所示。除两套特殊的自由装填外,发动机都是贴壁浇注。也做过一些更大的发动机点火,其直径为130mm×长度720mm。

图4 小尺寸端燃试验发动机

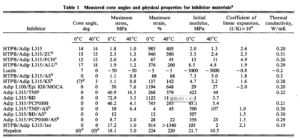

发动机在7 MPa的标称压力、0和40°C的温度下工作,并在烧完前中断,检查熄灭的推进剂装药并测量所有锥角。所有的试验使用相同的配方,并使用各种限燃材料推进剂装药的侧面。表1列出了使用的限燃材料,及其测量的特征锥角、各种有关物理参数。每个锥角值都是要至少三次发动机试验中确定,特别是端羟基聚丁二烯HTPB/Adiprene系统,是从更多的试验中确定的。

a粘结剂成分:Adip =己二烯;Epi =环氧树脂;TMP =三羟甲基丙烷;BD =丁二醇;卡式肺囊虫肺炎= pplycaprolactone;填料:ZC =碳化锆;FCH = Fiberfrax C-H(氧化铝二氧化硅);ALU =氧化铝;硫酸铵;KS =硫酸钾。b50%按现有填料重量计算。c29%按所含填料重量计算。d表示数值的不确定性。

下面分别讨论。

2 界面组分迁移

研究表明,当推进剂/限燃层系统中含有可动组分,如增塑剂或液体燃速催化剂时,可通过氧化剂/燃料比或燃速催化剂浓度的局部变化,使界面区域的推进剂燃速发生变化。研究中使用了推进剂是为复合推进剂,由DDI固化的HTPB粘合剂和200 μm和20 μm高氯酸铵氧化剂的二级配混合而成,并添加了抗氧化剂和固体燃速催化剂。配方如下:18.8%R45M HTPB和二聚酸二异氰酸酯(DDI)曲率,80.5%高氯酸铵,0.2%Calco 2246(抗氧化剂),0.5%铬酸铜。

发动机装药的制备方法是将推进剂浇铸到限燃层壳体中,然后在60℃下无振动固化。这些研究中使用的基础限燃层与推进剂粘合剂配方相似,Adiprene L-315用作固化剂。在固化推进剂和限燃层中没有增塑剂、液体燃速催化剂或任何其它已知的流动组分。因此,虽然不能将其直接原因与锥形效应相结合,但也不能确定是组分迁移的直接原因。表1所列的其它限燃层材料同样不含已知的流动组分。

3 界面强化传热

实验中,发动机壳体和装药在点火开始时处于恒定的均匀温度。如果在燃烧过程中,沿着绝限燃从超出推进剂燃烧的区域到其前面的区域传导足够的热量,则有可能在限燃层附近增加燃速。然而,这就要求限燃层的热扩散系数远大于推进剂的热扩散系数。在实际中不太可能,因为限燃层主要成分是粘合剂和其它聚合物材料,热扩散系数比推进剂低。即使是含有盐或绝缘材料作为填料的绝热层,限燃层的热扩散系数也不太可能超过推进剂,这主要是因为与推进剂相比,填料的含量较低。

在装药燃烧时间较长的情况下,由填充发动机外壳和装药之间的小间隙的热气体,在工作过程中通过限燃层传导的热量可能非常重要。然而,在这些限燃层厚度为4mm至6mm、燃烧时间长达8s,推进剂的热量可以忽略不计。此外,在点火开始时,热量的穿透甚至更小;然而,无论何时出现锥角,观察锥角的恒定性,即锥体侧面的平直度,根据公式(1)可知,更快的界面燃速ri在整个点火过程中应该是恒定的。

通过射辐射穿过限燃层的任何热传递不太显著。观察结果证实了这一点,在测试的七种半透明绝热层中,只有一种,即HTPB/Adiprene,显示出锥形。

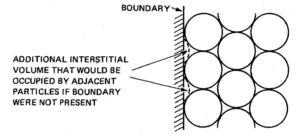

4 界面细颗粒浓度

其中最能合理解释边缘效应的理论之一:由于粗糙氧化剂颗粒与边界壁之间的间隙体积较大,相对于主推进剂而言,在界面处存在着更高浓度的氧化剂微粒。而在近似球形的紧密堆积粒子系统,相邻于平面边界层中的间隙体积大于材料的体积,如图5所示。因此,对于含有氧化剂颗粒二级配混合物的推进剂,预计边界附近层中的细颗粒浓度将高于主推进剂,尤其是高装填的推进剂。因此,一般来说,由于较高浓度的细氧化剂会增加推进剂的燃速,则在界面处的燃速预计会更高,从而导致锥形效应。

图5 粒子对边界的密集堆积

同样的论点也适用于固体燃速催化剂的颗粒分布。假设粘合剂中分散均匀,则应在边界附近有更高的局部浓度,从而导致更高的局部燃速。这些研究中使用的推进剂含有铜铬元素作为燃速催化剂,粒径范围约为1至7μm。

通过分析过这种分类效应,对限燃层界面颗粒分布的影响。Messner【2】指出,由于边界处细氧化铁催化剂含量增加,界面处的燃速提高了70%。在【1】报告已经表明推进剂边界处存在细氧化剂颗粒分布,根据燃速仪燃速进行推断,并通过测量边界连续位置处的粒度分布予以确认。

研究中,试图证明在燃速催化剂的细颗粒-铬酸铜的界面上可能存在更高浓度。通过推断,这些证据也表明细氧化剂颗粒的浓度更高。然而,用电子探针,对同一配方体系(HTPB/Adiprene绝热层)的一段电荷进行了微观分析,结果表明,铜铬铁元素均匀地分散在粘结剂中,在界面处没有观察到任何更大的浓度。

若给定推进剂配方的锥化现象是由于界面上的这种分类效应造成的,那么可以预期:无论使用何种限燃层,同一种推进剂将始终呈现锥形。另外,如果这种效应被阻止,锥形效应的其它效应会被掩盖。我们得出的结果(见表1):单一的推进剂配方和各种限燃层材料显示出不同程度的锥度只与一些限燃层有关。因此,可知这些结果与基于粒子分类的圆锥机制不一致。

似乎有意义的是,在参考文献1中发现,从大量测试的推进剂中,发现颗粒分类仅出现在一种配方中,并且仅当推进剂在固化过程中振动时才在该配方中发挥重要作用。如果细颗粒在界面上的浓度是锥化的持久原因,那么可以预期其存在的证据将更加普遍。然而,对于推进剂/限燃层界面上的细颗粒分类,似乎没有大量的直接证据,而且五种粒子的分类,似乎并不像所设想的那样具有普遍性。

5 高推进剂界面应力

这些目前的研究源于一个端燃式发动机的开发计划,其中一些发动机最初是在贴壁浇注结构中制造。由于这些发动机,很快就会出现严重的锥形效应现象。这种结构中推进剂的径向应变被认为是其锥形效应的原因,因为已经证明,在足够的应变水平下,推进剂燃速将增加。为了验证这一点,制造了几台发动机,通过应力释放罩限燃层来减轻部分晶粒的应力,而其它晶粒的绝热层直接粘接在发动机外壳上。在这些发动机中,当装药与外壳粘合时,边缘效应总是很明显;而在应力消除区域,锥化要么没有,要么不太严重。

贴壁浇注发动机试验

为了进一步研究装药应变对边缘效应的影响,采用贴壁装药,在推进剂中有意引入应变,进行了一系列实验。试验中使用了HTPB/Adiprene和Adiprene/Epikote/MOCA(AEM)限燃层材料。以前发现,使用AEM限燃层在0、20和40℃温度下不会产生锥形装药;而使用HTPB/Adiprene限燃层的药筒在这些温度下产生14°的锥角。

在制造的36台带有AEM绝热层/衬层的贴壁浇注式发动机中,其中9台在0、20、40和60°C的温度下点火。工作过程产生的测量锥面角如图6a所示,锥面角与工作温度基本呈线性关系。由于相应的装药发动机的锥角为零,因此观察到的这些贴壁浇注发动机的锥角可归因于推进剂中的应变。

图6 贴壁浇注发动机测量的锥角

工作过程中,存在两个已知的导致界面附近推进剂应变的原因。一种是由于各种材料在不同温度下的不同收缩而引起的热诱导载荷;另一种是压力载荷,对于贴壁浇注的端燃装药,也会在推进剂/限燃层界面产生拉应力。已知常规HTPB推进剂中热诱导载荷的无应力温度约高于固化温度8℃,即这些发动机的温度为68℃。在这个温度下,工作过程中推进剂中的应变将只由压力载荷引起,相应的锥角将是压力诱导分量。因为这些发动机都是在相同的标称压力(7 MPa)下工作的,因此,每个发动机的压力载荷和因压力引起的应变而产生的锥形量基本上是恒定的。

如果从测得的锥角中减去这一变化,就可以得到每个工作温度下由热致应变引起的锥化程度。这由图6a中的虚线表示。

在0、20、40和60℃的温度下,对HTPB/Adiprene限燃层一系列类似的贴壁浇注装药发动机进行了点火,并测量了其锥角。与第一系列相比,结果较少且不太一致,如图6b所示。在这些发动机中,虽然限燃层的机械性能不同,但推进剂上的压力载荷与前一组发动机的压力载荷基本相同。因此,由于压力引起的应变而产生的恒定锥度基本上与以前的发动机相同。如果对图6b上的数据进行最小二乘拟合,减去从图6a获得的该量,则获得图中虚线。但这条线没有约68℃热应变下的零锥角,而是表示约10°的锥角分量,该分量必定来自另一个未确定的因素。通过使用HTPB/Adiprene限燃层的大量自由装填装药确定的锥角在0到40℃的点火温度下基本上是恒定的14°。用图6b中的10°残余成分来确定这14°值似乎是合理的,即假设锥角的值,对贴壁浇注发动机与自由装填发动机获得的锥角具有相同的来源。如果从图6b中的点划线减去该分量的值,则得到虚线,该虚线随后表示由于这些发动机中的热感应应变分量而产生的圆锥。

可以看出,图6b的虚线比图6a的点划线具有更低的斜率,表明HTPB/Adiprene限燃装药的热诱导应变对温度的依赖性较弱。这与两种限燃层材料的模量测量值一致(见表1),因为在相应温度下,HTPB/Adiprene限燃层会吸收更多的热诱导应力,从而导致相邻推进剂层的应变相对较小。

上述分析表明,在HTPB/Adiprene装药的锥角中存在一个分量,该分量不受压力或热诱导应变的影响。也有人认为,对于贴壁浇注和自由装填发动机,这种因素的起源是共同的。

前面章节中已经讨论了导致边缘效应的推进剂应变以外的其它可能的影响,并且对于本研究中测试的发动机,已经排除每种影响。由于明确证明应力作为影响锥形效应的原因之一,因此,除上述两种情况外,推进剂变形是否还存在其他来源。在推进剂表面和内部存在一个陡峭的温度梯度,通常从表面的约600℃降至初始体积温度,间隔约为100至200 μm。在突出的限燃层壁中也存在类似的温度梯度。推进剂的厚度与粗氧化颗粒相同,推进剂在燃烧面上的热区中材料的膨胀会引起应力,其中一些应力可能是拉伸的。此外,在燃烧推进剂表面与限燃层壁接触的拐角区域,这些应力预计会更高。这种由燃烧的物理过程产生的应力将存在于自由装填和贴壁浇注装药中。由于无法获得在这个薄区域存在的温度下的材料数据,以及材料在这些维度总体上非均匀性,有限元分析无法提供有关该推测应力场细节的有用信息。

对于同一推进剂,这些应力的存在应有效地保持恒定,且不受限燃层材料的影响,但不足以单独造成界面处的不同燃速。事实上,如表1所示,使用不同限燃层的结果表明,对于许多材料,锥化不会发生,尽管这些应力始终存在。对于观察到锥形的推进剂/绝热层系统,还必须考虑燃烧作用产生的应力的附加因素。

6.限燃层材料因素

小发动机试验表明,推进剂限燃层材料对端面燃烧出现的锥形有一 定的影响。Jolley 等,在相同推进剂配方条件下试验 了16 种材料, 测定 了材料的各种性能, 发现初始 模量特 性尤为重要。Gonther 等,试验了限燃层中无机填料对药柱界面燃速的催化效应,采甩HTPB粘合剂高交联密度的聚氨酯型限燃层。 有两个分别以燃速催化剂氧化铁、草酸钙为填料,第三个没有填料, 在相同条件下试验了 5 ~ 7 秒后熄火, 观察到了基本一致的燃速增大现象, 锥角也大致相同。 结果表明, 限燃层中填料的性质对药柱界面的燃速只有很小的影响。

限燃层化学性质的影响, 与推进剂中可迁移物质进入限燃层的可能性有关。

7 .增塑剂迁移因素

不论是采用自由装填药柱还是贴壁浇注式装药, 推进剂药柱固化后, 增塑剂都能向界

面迁移。化学物质的迁移将影响推进剂的力学性能和弹道性能, 从而使得界面燃速增加, 燃烧药柱的端面成锥形。Bennett详细研究和讨论了界面迁 移现象和处理迁移现象的实验技术和数学模 型。在大多数情 况下, 限燃层能吸收高百分比含量的 增塑剂。

Gonthier等用 实验证实了增塑剂迁移作用对燃速增大现 象的影响。在Φ=187mm, L=140mm,喷管喉径16 ~ 18.7mm, 工作压力10MPa的条件 下, 试验了没 有增塑 剂和含有粘合剂体系30%增塑剂的两种HTPB两种推进剂,包覆层也用HTPB体系。交联比为1.05。 燃烧2秒钟后熄火。结果发现不含增塑剂的药柱没有燃速上升 现象,燃面是平整的,含有增塑剂的推进剂药柱有明显的燃速上升现象,燃面呈锥形。

为了进一步证明增塑剂迁移的影晌,又作了聚氨酯型限燃层用增塑剂高度增塑后的试 验,结果没有观察到燃速增加的现象。而用非塑性聚氨酯限燃层则燃速上升很显著。

随着发动机存放时间的增长,增塑剂的迁移增加, 贮存温度高时尤为如此。因而端面燃烧成锥的现象将随着发动机贮存时间的增长而加剧。

.

8 固化剂的迁移

在最近的一篇论文中,Davis等人关于火箭发动机中 组分迁移进行了研究,在用DDI或IPDI(异佛尔酮二异氰酸酯)固化的HTPB推进剂中,由于固化过程中固化剂从推进剂中迁移出去,在紧邻限燃层界面的推进剂中形成了一层软层,而这些研究中使用的推进剂是由DDI固化。因此,可假设当存在吸收性限燃层时,其发动机中存在这样的软层。虽然暂时未通过测量来验证这一点,但从两个用HTPB / Adiprene限燃的发动机中已获得此种效果的确证:即这两个发动机与以前的发动机相同,将制造步骤进行颠倒,而不是将推进剂倒入已经固化的绝热层壳体中,推进剂装药首先固化然后用限燃层包覆。由于固化推进剂中已经含有固化剂的化学成分,因此没有机会迁移到限燃层中。这些发动机在0和40°C下燃烧时没有出现锥度,与大量其它类似的发动机相比,这些发动机是通过将推进剂浇铸在固化的绝热层上制备而成。

进一步观察发现,当需要使用新一批HTBP预聚物时,测量的锥角比之前获得的略大。并且观察到,使用这批HTPB推进剂的适用期约为10小时,而之前混合物为3小时。这将相应地允许发生更多DDI迁移,最终导致更严重的锥形效应。

表1所示的基于HTPB/ adiprene的限燃层的结果检验进一步证实了固化剂迁移是导致锥形效应的一个因素。预计HTPB/Adiprene材料可以相对容易吸收流动迁移,并且锥角也相应变大。当HTPB/Adiprene限燃层包含相当高水平的无机或耐火填料时,可用于吸收固化剂的材料较少,且锥角也会减少或消失。类似地,将硫酸铵或硫酸钾填料与碳化锆填料的结果进行比较,结果表明前者基本上没有锥度,但与后者有实质性的锥度。尽管每种填料恒定为50%(按重量计),但由于密度上的巨大差异,碳化物的体积明显减少,相应地,吸收DDI的聚合物更多。

对于其它限燃层材料,已观察到低锥角或零锥角通常与高限燃层模量值相关。这反映在表1所示的结果中。高模量值是聚合物中高度交联的结果,从而形成紧密编织且更坚硬的分子网络,该网络可抵抗自由固化分子的渗透,从而阻止其迁移。

此外,还对HTPB/Adiprene和AEM绝热的装药进行了测试。从每个装药主体和受绝热的一侧切下截面5 mm2的推进剂药条,绝热层保留在药条上。在7 MPa的试验压力下燃烧数秒后,使其熄火,并检查其表面。从两组药的主体和边缘分别切下的带有AEM限燃层的药条,端面面是平的,在燃烧过程中均匀退移。与HTPB/Adiprene限燃层交界面处呈现出一个向限燃层界面倾斜的表面,这表明界面处的燃烧速度更快。这些试验表明,锥形效应是由特定限燃层/推进剂界面的特性引起的,而不是发动机内部环境造成的。

其中表1中列出的几种绝热层材料对DDI吸收的初步测试结果表明,吸收程度与相应的锥角测量值一致。

以上证据表明DDI迁移与锥形效应是一致的。然而,导致界面燃烧速度加快的确切原因尚未确定。一种合理的解释是,DDI的迁移会在推进剂中存在一层较高的氧化剂/燃料比,预计燃烧速度会更快。然而,这种解释似乎不够充分。

如上所述,可观察到,一般而言刚性限燃层,即那些具有高模量值的限燃层,可以有效防止锥体燃烧。且观察到限燃层壳体的壁厚是锥化发生或程度的一个因素,显然是由于壁厚使系统更为坚硬。用硫酸铵填充HTPB/Adiprene绝热层的试验表明,当限燃层壁厚小于2 mm时,通常会出现不同程度的锥化现象;而当壁厚较大时,则从未观察到锥化现象。绝热层的机械性能要重要,固化剂的迁移要比氧化剂/燃料比的影响更显著。然后可以想象,刚性绝热层施加的约束力与软层中存在的应力以及前面描述的燃烧过程产生的应力之间的相互作用可以有效地防止由于应变机制而在该层中发生的更快的燃速。

9.消除燃速增高现象的方法

针对上述影响因素采取相应的措施,都可以减小或避免燃速增高现象的产生。上述 分析已经得出结论,化学物质迁移这一主要影响是值 得注意的, 其中固化剂向着有限燃层的迁移更为重要。在增塑剂的迁移过程中可以拖带其它化学物质, 如燃速催化剂、 固化剂等等。因此防止推进剂中增塑剂向限燃层的迁移是避免燃速增高现象的主要措施。为此通常可采用下列方法予以解决。

1).改进限燃层:

在限燃层配方组分中增加增塑剂含量,使其与推进剂药柱中的增塑剂达到化学势平衡

。 对 丁羧推进剂 (含有铝粉,含有20%的DOZ增塑剂) 的限燃层进行了试验比较。限燃层用HTPB粘合剂,高交联度, 一 种情况是限燃层不含DOZ, 不含DOZ,另一

种情况是限燃层中加入总有机相12%的DOZ, 试验压力为6.0MPa, 喷管喉径为11.4密码,药柱直径为186.7mm,长度分别为70mm和140mm。燃烧5秒后熄火, 观察到限燃层含有增塑剂时药柱没有呈锥形,θ=90°,限燃层中不含有增塑剂时, 有燃速 增大现象,θ=70°。结果明显地证实, 限燃层中增塑剂的存在消除了界面的锥形

, 但在限燃层中引入高百分比含量的增塑剂, 将显著地降低它 的力学性能和在常温 下 的固化速率。 因此,在自由装填式药柱中使用这种限燃层是不恰当的,但是可以 考虑用贴壁浇注式药柱中。

在双基推进剂中增塑剂硝化甘油或其它硝酸酯也很容易向限燃层迁移。需选用能抗硝酸酯吸收的限燃层以降低燃速上升现象。高交联度的聚酯对硝酸酯增塑剂有中等程度的吸收速率, 聚丙二醇基的聚氨酯,甚至在高交联度时, 对硝酸酯增塑剂仍有较高 的吸收率; 硅橡胶具有最低的吸收率。虽然硅橡胶粘合剂不吸收硝酸酯, 但用室温固化硅橡胶时,某些组分的存在仍可出现燃速增高的现象。这是因为限燃层中的粘接助催化剂 推进剂接触, 引起了硝酸酯的稍稍扰动和推进剂的局部变质。

限燃层也可以用结合一些化学分子的办法进行改进, 这类分子具有排斥硝化甘油等的作用。这一技术已在一 些情况下进行了成功的试验。

2).嵌入隔膜

从以上的分析可以看 出, 一 个高交联度的限燃层 (例如环氧树脂限燃层 ), 可以限制 和防止化学物质的迁移, 从而可消除燃速增大现象。然而,高交联度限燃层的力学性质通常与药柱形变而产生的应力不相符,在壳体粘接的情况下尤为如此。因而,可将高交联度的材料制成薄膜,嵌入包复层和推进剂之间, 以阻止化学物质的迁移。

试验了用聚丙二醇粘合剂 ( 含25%的DOZ ) 的含铝推进剂, 药柱在包复以前用三异氛酸酯薄膜涂覆。 限燃层也用聚丙二醇粘合剂,NCO/OH=1.05。经化学试验证明, 三异氛酸酯确实能限制限燃层中增塑剂的吸收。药柱在10.0MPa工作压力下进行正常的热试车,结果压力一 时间曲线下降, 显示出稍稍过份的燃速增长现象。因此不能认为隔膜效应是很完美的。但通常用的环氧粘合剂是抗迁移的, 双酚A环氧 基 ( Epson 828)的隔膜经试验是有效的。对双基推进剂来说, 选用氟化乙丙橡胶

、聚三氟氯乙烯隔膜,能很好抗硝化甘油的迁移。这些材料的缺点是粘接问题。上面 提到的三异氰酸酯薄膜也是通常所推荐使用的。

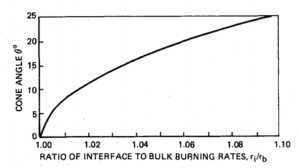

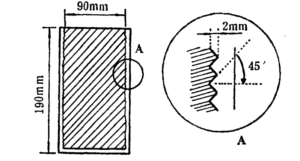

3). 改变限燃层 / 推进剂界面的几何形状

最近,Gonthier等试图研究得到一个解决燃速升高问题的新的普通方法, 而不要修改 限燃层的组份, 不要嵌入任何隔 膜。该方法是加工一个连续锯齿形来改进圆柱形药柱的外表面几何形状。如图7所示。通过以相同的比例依次增加和减少燃烧时间的方法,使燃烧表面恒定而防止成为锥形。

图7 圆柱形固体装药外表面形状改变

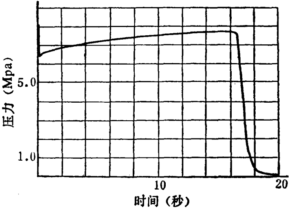

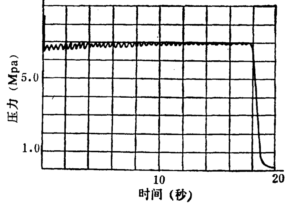

试验选用浇注双基推进剂,分别标以A和B,直径90mm,长190mm。用聚氨酯限燃层包覆,药柱A为通常的包覆,B为在包覆前加加工成锯齿形。在60℃下热试车表明,药柱A的关车压降接近2秒,压力-时间曲线证明有大约13%的压力上升(见图8);药柱B的关车压降降到1秒,压力-时间曲线正常(见图9)。

图8 未加工表面内弹道曲线

图9 锯齿表面发动机内弹道曲线

所观察到的压力脉动,相应于药柱锯齿形状的改变而引起的燃烧表面的增加和降低,其数值与锯齿形值相一致。试验证明,在一些情况下,有可能不用化学方法改进材料而降低燃速升高现象,但是这种加工方法比较麻烦。

10 结论

小型发动机点火试验表明,推进剂绝热层材料对端燃固体推进剂发动机是否锥形效应有重要影响。为了确定这些材料的关键性,对这些材料的几种可能的性质进行了测量。其中,初始模量显得最为重要。

对几种常见的理论对边缘效应起源进行考查,发现这些理论都不足以解释发动机中的边缘效应。

结果表明,推进剂中已知来源的应变可能是锥形效应的主要原因。相当多的间接证据支持这样一个结论:固化剂在推进剂固化过程中迁移到邻近的绝热层材料中会导致锥化。所涉及的机理可能只是局部增加氧化剂/燃料比,导致界面处的燃烧速度加快。然而,另一个确定的固化性迁移效应是在邻近界面的推进剂中形成一个软层,并且有证据表明这对锥形效应可能更为重要。在这种情况下,主要机制是涉及机械应变,这种应变可能在燃烧表面的燃烧过程中在微观尺度上产生,并在推进剂/绝热层界面附近的软层区域产生。进一步的实验将证实固化性迁移是产生锥角的主要原因,并对所涉及的基本机理加以区分。

11.启示

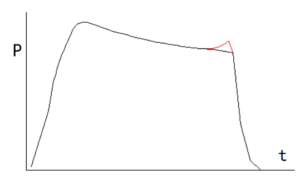

对于固定规律的燃速增大现象,也可以精确预示内弹道,危害性并不大。我们所关心的是那些在界面处不正常现象,如脱粘、不正常燃烧。通过对端面燃烧装药的研究,搞清楚故障归零过程中或试验中难以解释的现象。比如,内孔燃烧装药管段在结束前,不是按预定规律下降,而是出现一个突升,图9中红色。对于有些发动机有时会出现,燃面未发展到边缘,而出现异常燃烧。其原因是否与边缘处复杂的物理化学过程相关呢?

图9 内弹道曲线尾段异常突升

本文提供了边缘效应研究方法,研究各种因素对边缘效应的影响规律,从而指导第一界面(药与衬层、限燃层、绝热层界面)研究工作。

参考文献

[1] W. H. Jolley, J. F. Hooper,f P. R. Hilton,t and W. A. BradfieldJ,Studies on Coning in End-Burning Rocket Motors,VOL. 2, NO. 3, MAY-JUNE 1986

J. PROPULSION.

[2] “End Burning Technology Program, Task A—Laboratory Effort, Task B—Subscale Motor Tests,” Aerojet Solid PropulsionCo., Sacramento, CA, Rept. AFRPL-TR-71-138, Oct. 1971.

[3] Messner, A. M., “Transient Coning in End-Burning Solid Propellant Grains/’ AIAA Paper 80-1138, July 1980.

[4] Sutton, G. P. and Ross, D. M., Rocket Propulsion Elements, 4th Ed., John Wiley and Sons, 1976, p. 364.

[5] Boggs, T. L., Zurn, D. E., and Derr, R. L., “The Effect of Strain on the Burning Rates of High Energy Solid Propellants,” Proceedings of 13th J ANNAF Combustion Meeting, Monterey, CA, Sept. 1976, CPIA Pub. 281, Dec. 1976, Vol. II, pp. 39-44.

[6] Fitzgerald, J. E. and Hufferd, W. L., Handbook for the Engineering structural Analysis of Solid Propellants, CPIA Pub. 214, Vol. 1, May 1971, p. 2.3.

[7] Sabadell, A. J., Wenograd, J.,and Summerfield, M., “The Measurement of Temperature Profiles through Solid Propellant Flames Using Fine Thermocouples,” AIAA Journal, Vol. 3, Sept.1965, pp. 1580-1584.

[8] Davis, R. T., Byrd, J. D., Shepard, I. G., and Bevel, K. E.,”Migration Control in Solid Propellant Rocket Motors,” Paper presented at AIAA/SAE/ASME 19th Joint Propulsion Conference,Seattle, WA, June 1983.

【9】戴耀松等,端 面 燃 烧 固 体 推 进 剂药柱中燃速增大现象的分析,1986