双脉冲固体火箭发动机技术

摘要

本文概述了双脉冲和多脉冲固体火箭发动机技术的优点和局限性,并总结了这一技术的发展现状。引言部分介绍了双脉冲和多脉冲固体火箭发动机技术。本文的首先介绍了双脉冲和多脉冲发动机如何,以及在多大程度上可以用于飞行任务适应弹道,以及与单脉冲和恒推力火箭发动机相比,它们的优越性如何。双脉冲发动机的推力特征适应性受其性质的限制,但其高总冲量和有限的复杂程度使其成为短程防空导弹对付高机动目标的良好选择。论文还介绍了双脉冲和多脉冲固体火箭发动机技术结构特点,重点关注Bayern-Chemie在过去十几年年及最近的飞行演示高性能双脉冲固体火箭发动机。最后还总结了该领域其他研究成果,这些成果更详细地描述了最近在该技术上的工作和结果。

术语

A [m2]面积

C f 推力系数

直径D [m]

F [N]推力,力

H [m]高

I [Ns]总冲

Ispec [m/s]比冲(也为[Ns/kg])

M 质量(公斤),马赫数

n 压力指数

p (Pa)的压力

R [m]半径

r b [m/s]推进剂燃烧速率

T 温度[K]

V (m / s)的速度

ε 升阻比

ρ [kg/ m3]密度

缩写

BC Bayern-Chemie

BSM 助推-续航固体火箭发动机

DPM 双脉冲电机

FPG 第一脉冲装药

ISD 点火和安全装置

MPM 多脉冲发动机

PSD 脉冲分离装置

PSS 推进分系统

P1 脉冲1

P2 脉冲2

SPG 第二脉冲装药

SRM 固体火箭发动机

1.引言-双脉冲和多脉冲固体火箭发动机

双脉冲或多脉冲火箭发动机(DPM, MPM)是固体火箭发动机(SRM)的变种。固体火箭发动机因其特点,在军事和民用方面获得广泛应用:

- 设计简单:

-只需要一个推进剂(又是也有几种推进剂);

-推进剂贮箱和燃烧室是相同的一些组件;

-没有活动部件,除了点火和安全装置的和摆动喷管(ISD)

- 操作简单

-即时准备使用

-良好的存储能力

- 紧凑的尺寸

-推进剂的高密度

-高体积比冲量I spec,v = I tot / v推进剂药柱

- 并有潜力提供极高的推力密度F/ARM。

不足之处在于,推进剂本质上是爆炸性的,推力随时间的发展很大程度上是由推进剂装药燃烧时燃烧表面积的发展决定的,即装药的初始形状和自由燃烧表面。方法利用固体推进剂的燃烧速率r b对燃烧室压强pc的依赖关系,建立可节流的固体推进剂燃烧室。

r b = const•p C n (1)

例如:通过改变喷管喉部面积、改变推进剂质量流率,改变p C,相应的推力就随之改变。这是SRM或固体推进剂气体发生器特点。这个方法是整个气体质量流量控制的发动机必须在音速截面,喉部,是气体的状态的组合参数T,ρ,v。其结果是,作用于可变喉道结构的极端热负荷、作用于高压流场所需的高控制力,是一个复杂且经常有限容积利用的设计。

提供沿飞行弹道的脉冲分布的一种更简单的方法是使用两种或两种以上的推进剂装药,它们可以根据需要单独点火。常见且经过良好验证的解决方案是使用装药各自的燃烧室和喷管(见例子参考3),即两个独立的发动机。一般是串联安装。出于某种原因,如果是小口径的导弹或所需高推力水平,其中前端发动机喷气用外侧斜喷管,气体羽流或喷管尾流可能与导弹的升力和控制表面相互干扰,如果导弹需要大攻角操控,例如快速机动目标,在这种情况下空气动力学行为最好是非线性的,但在很多情况下是不可预测的。

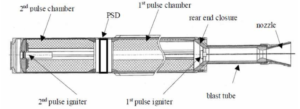

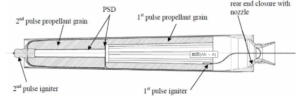

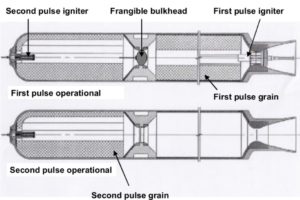

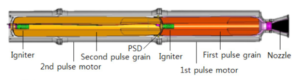

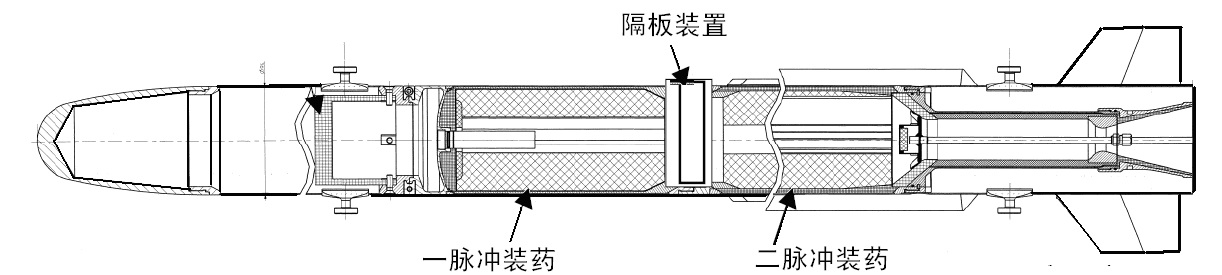

在普通火箭发动机燃烧室中,推进剂装药通过普通喷管排出,如设计DPM或MPM,就消除了这种不便。图1说明了其作用原理:将两种装药放置在一个燃烧室中。脉冲隔离装置(PSD)保护第二脉冲装药(SPG)在第一脉冲装药(FPG)燃烧时不被点燃。在SPG点火时,PSD打开并允许气体通过后喷管排出。

尽管MPM允许推力沿飞行弹道的离散分布,但对于大多数实际应用而言,难度较大,DPM是一个非常好的折衷方案,既能显著提高性能,又不至于增大太大的复杂性。

图1:DPM与刚性易碎PSD的功能原理。

DPM自1980年以来一直在研究中。设计并测试了不同概念的PSD,以保护第二脉冲装药免受第一脉冲装药的点火。早期的方法采用阀型设计,主动控制PSD或可膨胀的第二脉冲装药。后来的开发工作,集中于消除主动驱动组件和所有相关的操作。对于各种PSD的概念,一个重要的要求是,当PSD打开时,不应该产生可能损坏封头或喷管的喷射物。文献10对不同方法进行了综述。在大多数情况下,SPG的点火时间必须根据飞行任务来选择,并且需要一个额外的安全点火装置(SDD)。由于同时工作,FPG和SPG一般会产生超压,破坏发动机,一个特定的ISD是需要的,以防止SPG被前点火的FPG烧毁11。另一个重要的方面是内部隔热。在SPG运行时,SPG的热气体通过PSD和第一个脉冲室,一个裸露的内部隔热层。因此,一级燃烧室内部隔热需要额外的厚度来保护外壳结构。喷管和长尾管(如果需要)的内部隔热也有类似的情况,它们两次受到气体流动的影响。当通过PSD时,气体流动可能会形成分离旋涡,产生分离和(更重要的是)重附流线,甚至激波,使表面的热传递显著增加。可以通过抑制回流和加强热防护层来缓解。

推进剂质量和总冲是需要的,一个适当的压力的p c有助于优化整体效率的平均比冲,因为在这种情况下,对脉冲喷管效率对于两级同样重要。对于许多需求,可以通过结合合适的燃烧速率和装药几何形状来找到可接受的解决方案。

2.DPM和MPM的技术特点

导弹及其推进子系统(PSS)的设计,除其他标准外,还受导弹的下列因素制约:

- 目标

-位置:在空中、太空、地面或海上

-目标运动学:静止,随导弹速度移动或快或慢,或剧烈或剧烈地机动

-是防御的还是非防御的

- 弹头和引信:需要高或慢的冲击或相对速度

- 导引头和导航:它们是否会设定速度限制

导弹速度和射程最大化是应该遵循一般规律。

如果目标没有防御且静止或只是缓慢移动,在最小阻力或最大升阻比ε的范围内;对于快速运动但以恒定速度沿直线运动的目标,用恒定但足够高的导弹速度最有效地击中目标;如果平均速度令人满意地高到在适当的时间到达碰撞点,那么具有助推和滑行弹道也是可接受的;对于匀速直线运动的目标来说,导弹在碰撞点的速度无关紧要。

更有要求的是,打击那些要么有防御能力,要么有能力进行规避袭击的目标。第一类是军舰,第二类是战斗机。在这两种情况下,导弹必须在作战结束期间机动,以便最大限度地减少防御的影响或击中机动目标。这些交战成功的一个关键参数是导弹的速度,或者,更准确地说,是导弹在最后阶段的动能。

而可变流量管道火箭(指的是冲压发动机)提供无与伦比的能力,特别是中远程打击。但是其复杂的内外弹道一体化和复杂的控制规律,目前尚未获得广泛应用。

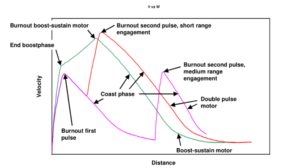

图2:两枚采用助推-续航发动机和双脉冲发动机的超高速导弹的距离速度比较

DPM和MPM在降低PSS复杂性和降低成本的情况下,为中短程导弹提供了良好的能力。图2说明了,通过比较通用的方式,超高速导弹的速度/距离的SRM的一装药产生一个初始高推力和低推力续航阶段(续航发动机,BSM),另一导弹配备DPM大约相同的尺寸和相同的质量m SRM 10、13。

图2中 绿线表示一个助推-续航发动机,它有一个持续推力,在续航阶段增加速度,峰值速度出现在燃尽阶段。另外两条曲线显示了DPM距离上的速度。红线显示了当第二个脉冲发动机(SPM)被点燃时,它的燃烬时间与助推-续航的燃烬时间大致重合,紫线显示了第二个脉冲发动机被点燃的时间较晚。我们很容易地看到,即使在烧完的距离,即BSM的最佳距离,峰值速度非常小和长距离。如果BSM的续航推力产生恒定或缓慢减速的续航速度,也可以得到类似的结果。DPM的优越性的原因是,对于长途飞行的阻力积分,DPM沿着飞行轨迹小于BSM,而短时间内飞行BSM的推力曲线是不合适的,不是所有的推进剂都转换为动能。

由于FPG和SPG可以设计为在相同的压力水平下运行,这意味着喷管可以很好地适应所有的燃烧时间,因此,与BSM相比,BPM的总冲量更高对导弹动力学的改善贡献较小。BSM必须在不同的压力水平下工作,这就影响了固定几何形状喷管的效率。在大多数情况下,DPM的更好的平均推力系数C f过度补偿了较低的推进剂质量和较高的结构质量的影响。参考文献10给出了更详细的描述。许多计算涵盖了不同的交战场景,并注意到:

- 具有DPM的导弹的有效射程比具有相同尺寸的BSM或助推发动机的导弹的有效射程增加> 1.5倍,这意味着:

- DPM导弹的轨迹增加> 2.5倍。

因此,装备DPM的导弹对抗高机动目标的有效射程可与一个更高重量级别的导弹相匹配。

如果弹头需要高速,例如穿透结构,DPM是产生末端助推阶段的选择方法,特别是对于以有限速度巡航大部分距离的导弹。如果一枚基本上缓慢巡航或滑行的导弹需要一个终端推进来克服防御,一旦目标被定位和识别,同样适用。理想情况下,SPG的点火时间是由导弹本身的飞行控制装置设定的任务,考虑到交战的性质和到目标或遭遇点的距离。如果导弹没有机载能力去定义SPG点火时间,点火能被一个任务控制站和导弹之间的上行链路外部触发。如果现有的导弹需要在不改变太多导弹飞行控制装置的情况下集成DPM进行升级,这种方法可能是首选的。

3.DPM和MPM技术的最新发展

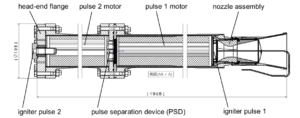

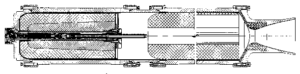

图3显示了带有圆锥形纤维缠绕外壳和主要部件的DPM的纵向剖视图。最关键的部件是脉冲隔离装置(PSD),它必须在FPG运行期间保护SPG,并必须在SPG点火时可靠地开启。图1显示了DPM与刚性,脆弱的舱壁PSD,屏蔽来自SPG的热和压力负荷在FPG运行期间。图3显示了带有PSD的DPM作为SPG的软热防护的设计,也叫做软隔舱。

图3:带有软PSD的DPM的主要草图

刚性PSD的优点是:

- 所有功能都被清晰地分开

- 精确定义接口

- 对于FPG和SPG的形状没有限制

- 它是一个单独的组件,可以单独制造和测试

- 集成很简单

刚性PSD的缺点是:

- 舱壁必须承载压力载荷,并将其传递到壳体结构中。舱壁的相对质量随着直径的增加而增加,从hPSD~ R PSD到m PSD ~ R PSD 3不等,除非它被制造成球形或采取了其他的质量节约措施。

- 由于压力载荷Fp、PSD随RPSD 2的增大而增大,界面周向长度随D PSD的增大,因此,随着直径的增大,隔板与壳体结构之间的界面必须承载越来越高的机械载荷。因此,随着dpsd的增加,接头变得更加大量消耗。

- PSD消耗壳体长度不多,一般约为约0 2•D。

软PSD的优点是:

- 它不传递压力载荷到壳体结构,因此不需要承载的接头。这对纤维缠绕结构特别有利:纤维可以携带极端的纵向负载,但必须避免交叉载荷或垂直于纤维方向的载荷线,或需要较重和消耗大量体积的接口。带有软PSD的DPM在所有的FPG和SPG部分总是有一个恒定的内部压力。这使得软PSD特别适合大直径的DPM。

- 在某些条件下,它允许在现有的壳体结构中构建DPM,正如BC演示发动机MSA 1所做的那样。这为提高计算现有导弹的SRM的能力提供了新的机会,例如在SRM装药已达到使用寿命末期的再装药活动过程中。

- 它留给推进剂装药更多的空间,因为它只消耗外壳长度的几毫米。因此,一个DPM的推进剂质量与一个软PSD,因此,总冲量仅略小于一个纯助推发动机装药(切记,一个DPM的Cf是一个纯助推发动机的高)。软PSD和刚性PSD的质量差别较小,因为软PSD覆盖SPG的面和孔,而刚性PSD只封闭发动机的横截面。刚性PSD较厚,具有较大的界面和较致密的材料,软PSD具有较大的体积。

软PSD的缺点是:

- PSD,外壳结构,SPG, FPG和第二脉冲点火器之间的更关键的接口。所有这些成分都有不同的化学成分和化学相容性,化学成分的迁移和键合线的机械强度在寿命期间是重要的问题。

- 不太容易集成到发动机壳体中,因为在大多数情况下,发动机壳体不会有分隔线,以使PSD位置易于进入。

- SPG形状的设计自由度降低,因为高度复杂的装药表面需要高度复杂的PSD形状。

我们看到这两种技术都有各自的优缺点,并且不存在一个简单的规则,即硬PDS还是软PDS更可取。

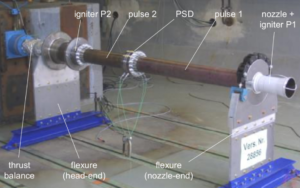

4.几种典型的脉冲隔离装置(PSD)

阀脉冲隔离装置

第一种方法开发于90年代早期,使用一个移动的PSD,基本上是一个阀门,在FPG操作期间保持关闭,并在SPG操作产生的压力下打开。图4显示了集成到测试发动机的阀- PSD的草图和图片。注意,阀体也携带了火药的点火器。该功能已通过使用现有RM硬件的热静态触发测试得到验证。图5显示了演示发动机视图,图6显示了演示发动机的动作,在那里这种技术工作得很好。

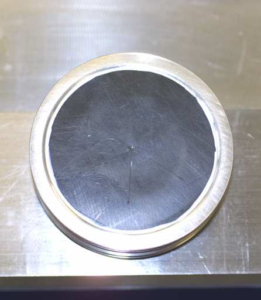

图4 脉冲隔离装置草图和照片

图5 静态演示试验发动机

图6 发动机试验

易碎脉冲隔离装置

早期的工作研究了第一脉冲装药(FPG)和第二脉冲装药(SPG)的独立燃烧室概念。这种设计理念的优点是可以建立多脉冲SRM。

对文献中描述的不同解决方案的概念研究表明,使用SPG防热表面盖的设计在SPG运行后的点火过程和热表面盖的行为方面存在缺陷。他们做出的决定是使用带有易碎隔板的两室设计。这个易碎的部分必须在装药点火前被主动摧毁。图5显示了带有易碎舱壁的DPM的草图,因为它是1994年在BC/P设计和测试的,图6显示了测试设置。

易碎舱壁的开发使用了为其他项目设计和制造的部件。SRM组件尽可能地利用现有的和经过验证的设计的经验来构建。没有计划测试完整的DPM功能周期,而是测试从易碎舱壁打开到火药烧毁的顺序。一个主要的课题是测试和测量作用在第一个脉冲壳体壁面结构上的热载荷,以获得未来预测的基准数据。使用了不同的材料和设计。

在最后的触发发生之前,在组件级进行了几个测试。构件试验和静态点火试验表明,该脆性舱壁性能良好、可靠。图7为测试设置的图片。可以获得关于第一脉冲壳体结构热行为的有价值的数据。

图7.易碎隔离舱DPM草图

图8. 钢制第一脉冲发动机试验装置照片

二脉冲可延伸装药的DPM

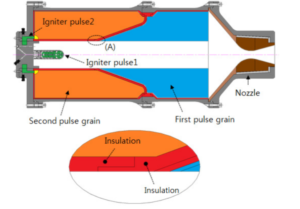

先进的DPM使用可延伸的第二脉冲装药,即建立一个与燃烧室外壳没有承载接口的DPM。技术上的解决方案是设计一个浮动PSD,作为一个热障,位于在SPG的表面。这个SPG,在初始配置中,是固体的,连接到外壳的前端,并可以承载由第一脉冲颗粒(FPG)操作产生的压力负载。图9给出了功能原理的两个示意图:

图9 Bayern-Chemie双脉冲发动机概念,在第一个脉冲操作(左)和激活的第二脉冲操作(右)延伸装药。

- 在FPG的开始和运行过程中,SPG是一个固体块,其表面覆盖着软PSD,侧壁覆盖着隔热盒。SPG固定在RM的前圆顶上。

- 在FPG运行过程中,PSD和隔热盒对SPG进行热防护。高压对固体装药表面和侧面的作用是相等的。它的整体抵消将装药从前圆顶由于加速度产生的惯性力。

- FPG烧毁后,有足够的空间展开装药

- SPG的展开是可能的,因为它的界面是锥形的。一个烟火药驱动的伸缩支架承载着SPG的内部部件并将其向后移动。由此产生的内装药和外装药之间的环形间隙允许使用快速燃烧的推进剂。这产生了一个相对较高的压力和推力在SPG工作时,即使SPG的质量明显低于FPG。

- 点火器被放置在伸缩装置的底部,在一个理想的位置点燃SPG。

- 在SPG的运行过程中,SPG的锥对锥结构在运行时间内产生了几乎恒定的推力(见图11),特别是在装药表面被绝热的情况下。

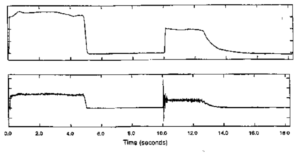

图10 延伸式SPG发射DPM的试验结果。顶部:压力,底部:推力

这个概念的主要优点是:

- 火箭发动机的总装填系数很高;

- 适用于金属和纤维缠绕发动机壳体的设计;

- 两个发动机外壳之间没有分割线;

- 第二脉冲装药推力高。

在1995年到1997年,一种DPM重量级演示机与一种可延伸式SPG已经被开发和在BC/P测试,使用从HFK I SRM 9以前的发展中可用的结构。图11显示了演示程序的草图,图11显示了从一个完整功能周期的测试中获取的信任历史。

有了这个实验计划,有关这个创新的双脉冲发动机概念的宝贵经验可以获得。静态试验验证了可延伸装药SPG的完整功能。主要困难可以解决,但包括飞行测试在内的进一步开发活动迄今已被推迟。

图11 完整的可延伸SPG DPM静态点火演示的配置

脉冲分离装置(PSD)结构

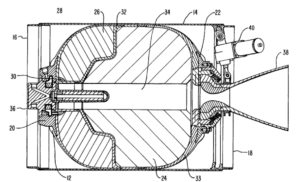

(1)金属膜隔离仓

PSD是一个夹在脉冲1外壳前端和脉冲2外壳后端法兰之间的机械和热障装置。它主要由两部分组成:

1)热防护金属结构

2)消耗性隔膜。

支撑结构承载脉冲 1的压力载荷,对MEOP的安全系数大于1.5;它是部分绝热的,以承受脉冲2的热气体。开放截面的面积比喉道面积宽,因此,保证了通过PSD的气体的压力损失降低,并保证了脉冲1腔室的主要亚音速流动。

可消耗膜片固定在支撑结构上。它能够承受脉冲1的压力负载,并且必须在脉冲2燃烧时以适当的低压力爆炸。它在脉冲1的一侧绝缘,由橡胶型材料,以防止在脉冲1燃烧期间过度加热或烧伤透膜。

可消耗膜片在脉冲2侧有对称划痕,以保证二脉冲点火时破裂,其膜的厚度及划痕深度需要计算和试验获得。参见文献18。

这部分是该项技术的关键,作为技术秘密保护。

图12 脉冲隔离装置,面向脉冲1侧

图13为硬隔膜典型结构,见文献20。

图13 硬隔离双脉冲发动机

(2)软隔离

图14为软隔膜典型结构,见文献20。

图14 软隔离两次点火

美国标准3防空反导导弹三级用的是软隔舱。图15美国专利产品,软隔舱双脉冲发动机,专利号:5600946

图15 US专利软隔舱

5 在导弹发动机中的应用

5.1 美国近程攻击导弹SRAM

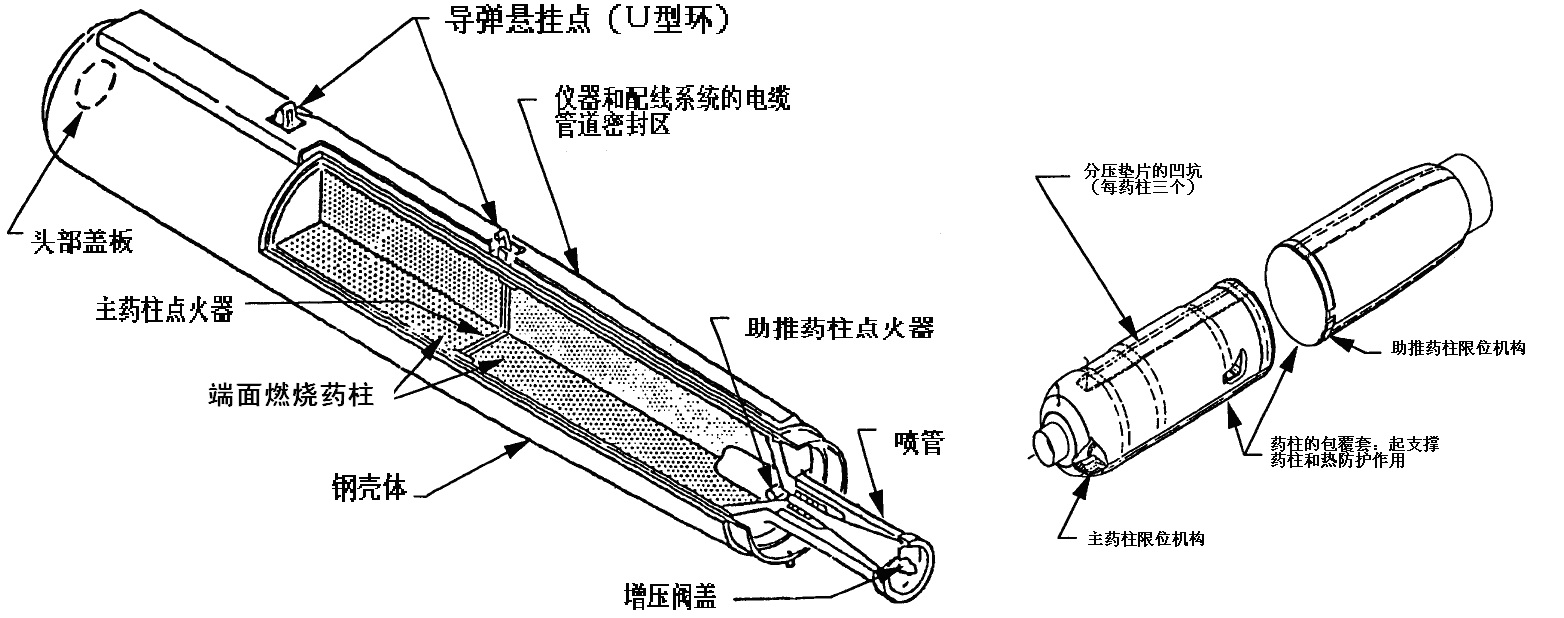

美国的是近程攻击导弹SRAM的主发动机采用双脉冲柔性隔膜固体火箭发动机(如图16所示),各自独立的端面燃烧药柱用柔性隔层隔开,脉冲药柱分别包装在各自的包覆套中。第一脉冲药柱包覆套后端为开放式,以便点火,药柱从后端向前燃烧,直至两药柱间的隔热板处全部烧完。一限位柔性隔板安置于第一脉冲药柱头部,并于壳体绝热层和药柱包覆套粘接,起到药柱限位、固定的作用。第二脉冲点火器为一扁平体,与第二脉冲药柱为一整体,埋入药柱尾部,点燃时撕破药柱包覆层尾端,燃气喷入残留的第一推进剂套,经喷管排出。

图16 端燃隔膜式双脉冲发动机

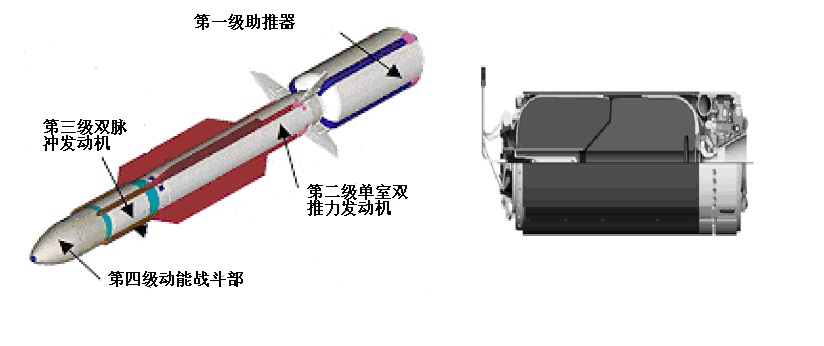

5.2 美国标准3导弹(SM-3)

如图17所示,标准3型导弹的第三级发动机直径34cm,长0.965 m,采用的是ATK公司MK136发动机,推进剂采用AL/AP/HTPB,是内孔软隔板双脉冲发动机。该方案采用了内孔装药的形式,隔板即第二脉冲装药的阻燃层,其包裹了整个第二脉冲装药。第二脉冲点火器装在发动机头部,为环形,径向开有排气孔,点燃后的燃气在第二脉冲推进剂表面和隔热层之间通过。当第一脉冲装药点燃后,包裹第二脉冲装药的隔热隔板能够阻止第二脉冲装药被点燃;而第二脉冲点火后,隔板与第二脉装药分离或变成无害的小碎片从喷管排出。该方案对于药柱的包覆工艺提出了较高要求,并且第二脉冲点燃后的柔性隔板的分离规律需要严格控制,以免出现大块的脱落物堵塞喷管喉部。2000年以来,成功进行了多次导弹防御试验。

图17 SM-3导弹及双脉冲固体发动机

4.3 德国LFK-NG导弹

德国LFK-NG导弹长1780mm,直径94mm,质量20kg,弹头2.5kg,速度为马赫数2.3,最大拦截射程10km,采用拜恩联合化学推进技术中心研制的铝膜隔板双脉冲固体发动机。如图6所示,试验发动机采取了3mm的铝膜作为隔板,铝质隔膜朝向第一级药柱的方向外覆一定厚度的橡胶隔热层,以防止被第一级药柱工作的燃气烧穿,朝向第二级药柱的方向裸露;铝隔膜的背面有中心开孔的硬质结构件以提供结构支持。铝质隔膜被设计成在第一级药柱的工作压强下不会破裂,但在第二级药柱工作的高温燃气作用下,强度下降继而破裂。发动机壳体由钢旋压制成型,燃烧室内为EPDM热防护层,喷管喉部材料为石墨,第一脉冲燃烧室装填了燃速适中的翼柱型复合推进剂;第二脉冲燃烧室装填了燃速较高的星形复合推进剂。2006年,成功进行了飞行试验。

6. 演示试验

带有刚性脉冲.隔离装置的静态发射DPM演示装置

对刚性PSD的首次研究始于90年代中期,使用了一些为阀门PSD测试设置的实验硬件。这种早期设计的功能通过静态点火测试得到了证明。

在90年代后期,刚性PSD的概念在一个先进的SRM概念的概念研究框架中得到了优化。这些活动包括对DPM概念的全面优化,包括:

- 性能

- 热力学

- 点火器与ISD的集成

- 在各种危险条件下不敏感性

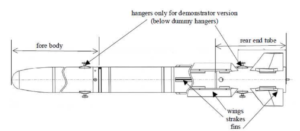

使用冷气体测试了PSD概念的机械功能。从2001年到2003年,BC /P开发和测试了一种具有刚性PSD的轻量级DPM演示机;该演示器的口径为119毫米,长度为1985毫米。图2已经显示了这个DPM的纵切面。图19显示了在Aschau试验台上的DPM。

图19:测试台上的地面点火DPM演示。

尺寸已被调整为口径范围内典型的战术导弹,直径在70和200+mm。虽然管子的壁厚是飞行发动机,尤其是法兰的接口以及喷嘴设计了简单和重复的集成。

进行了一系列的单脉冲和四次双脉冲测试点火。第一个脉冲和第二个脉冲之间的时间间隔在1和30秒之间变化,保温温度测试的范围从-30°C到+65°C。所有的测试都是成功的,并证明了这个概念的功能。

Bayern-Chemie已经开发了这两种技术,并通过与德国国防部在Meppen的武装部队试验场合作进行的自由飞行测试演示了性能。

刚性舱壁技术自2000年以来发展,并且在2003年成功静态点火后,在2005年和2006年为德国极近程防空导弹LFK-NG进行了两次完美的按计划飞行演示。这些活动在参考文献10、11、14 – 16中有详细描述。图20为图18的外观。

图20 LFK-NG DPM 飞行演示导弹外观

LFK-NG DPM飞行演示导弹显示2004年的机身状态,口径94毫米,长度大约1.8米和附在第一脉冲发动机部分的4个机翼。不同发动机部分之间的接口比串联发动机更健壮和灵活,以允许一个容易的集成和更换部件和组件。前体为SPG点火器携带安全和延迟装置,但是因为飞行测试的目标是DPM成熟的演示,既不需要导引头也不需要弹头也不需要控制装置或集成。试验结果表明,刚性隔舱PSD是一种较好的解决方法。

图21 LFK-NG DPM 飞行演示试验发射

自2006年以来,软PSD技术在BC公司的MSA(模块化Schubanpassung -模块化推力适应)计划框架下开发,并得到了德国国防部的支持。2009年10月,两架完美的演示飞行按计划进行。纤维缠绕的锥形发动机壳体与HFK导弹的外壳相同,成功加速德国超高速试验台导弹HFK,达到了该类型导弹的7马赫的世界纪录(详细说明见参考17)。关于发动机的设计,导弹和飞行试验的详细介绍由以下两篇论文1,2。MSA导弹发射时的第一印象如图7所示。图中显示了MSA导弹在德国Meppen的德国武装部队试验场发射。

图22 MSA DPM 演示试验发射

6.结论

在过去的十几年里,制造双脉冲发动机的技术已经显著成熟,Bayern-Chemie用两种非常不同的发动机进行了成功的飞行演示,其中包括硬脉冲隔离装置和软脉冲隔离装置。两种DPM概念允许增加防空导弹对抗高机动目标的有效射程> 1.5倍和轨迹> 2.5倍,与传统的同质量单装药SRM导弹相比。DPM也可以用来为携带穿甲弹头或动能弹头的导弹提供一个末端推进。

刚性PSD和软PSD都有各自的优点。作为一种趋势,我们可以说,刚性PSD是一个很好的解决方案,以钢外壳和不太大口径,比如200+ mm左右的火箭发动机,而软PSD是另一个很好的解决方案,纤维缠绕壳体和大口径。但是对于一个特定的应用项目,什么是最好的解决方案取决于许多参数。基于开发这两个DPM演示程序所获得的经验,BC能够为任何一组需求提供最佳解决方案。

作为双脉冲技术,国内很多发动机研制部门都已经掌握这门技术,包括硬隔舱和软隔舱。然而成功应用的经验却差别很大。

参考文献

1 L. J. Stadler, D. Friedemann, G. Unterhuber, C. Rienäcker, R. Stingl, Hans Weigand, K. Bauer, K.W. Naumann, et al.; „The Double Pulse Motor Demonstrator MSA“; 46 th AIAA/ASME/SAE/ASEE Joint Propulsion Conference; Nashville, TN, Session074-SR-5, 2010

2 L. J. Stadler, S. Hoffmann, D. Friedemann, R. Stingl, K. W. Naumann; „The Flight Demonstration of the Double Pulse Motor Demonstrator MSA“;46 th AIAA/ASME/SAE/ASEE Joint Propulsion Conference; Nashville, TN, Session074-SR-5, 2010

3 Barrère, M.; Jaumotte, A.; Fraeijs de Veubeke, B.; Vandenkerkhove, J.; Raketenantriebe”, Elsevier,Amsterdam, 1961

4 Davenas, A; “Solid Propulsion Technology”, Pergamon Press, 1993

5 Sutton, G. F.; Biblarz, O.; “Rocket Propulsion Elements”, 7 th Edition, J. Wiley & Sons, 2001

6 Burroughs, S. L; “Status of Army Pintle Technology for Controllable Thrust Propulsion”, AIAA 2001-3598, 2001

7 Caveny, L. H.; Geisler, R. L.; Ellis, R. A. ; Moore, T. A.; “Solid Rockets Enabling Technologies and Milestones in the United States”, J. Propulsion and Power, Vol. 19, No. 6, 2003

8 Besser, H.-L.; “History of Ducted Rocket Development at Bayern-Chemie”; AIAA-2008-5261, 44 th AIAA/ASME/SAE/ASEE Joint Propulsion Conference; Hartfort, CT, 2008

9 Naumann, K.W.; Naumann, K.W.; Stadler L.J.; Trouillot, P.; Weigand, A.; Schilling, S; Niedermaier, H.;et al.; “Double Pulse Solid Rocket Motor Technology at Bayern-Chemie /Protac”, AIAA 2006-4761, 42 nd

AIAA/ASME/SAE/ASEE Joint Propulsion Conference, Sacramento, CA, 2008

10 Hacker, A.; Stingl, R.; Niedermaier, H.; Naumann, K. W.; “The safety and delay device for the LFK-NG double-pulse motor”, AIAA 2006-4764, 42 nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference, Sacramento, CA, 2006

11 Besser, H.-L.; Weinreich, H.-L.; Kurth, G.: “Fit for Mission – Design Tailoring Aspects of Trottleable Ducted Rocket Propulsion Systems”; AIAA 2008-5262, 44 th AIAA/ASME/SAE/ASEE Joint Propulsion Conference; Hartfort, CT, 2008

12 Naumann, K. W.; “Solid Rocket Propulsion for Hypervelocity Missiles”, RTO Applied Vehicle Technology Panel (AVT) Symposium, Amsterdam, 2006

13 Stadler, L:; Trouillot, P.; Rienäcker, C.; Niedermaier, H.; Audri, D.; Ruiz, S.; Hacker, A.; Naumann, K. W.;et al.; „The double-pulse motor for LFK-NG”, AIAA 2006-4762, 42 nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference, Sacramento, CA, 2006

14 P. Trouillot, D. Audri, J.-M. Rozière, Y. Cohen, L. Mialon, H. Niedermaier, L. Stadler, K. W. Naumann, et al.; “Design of internal thermal insulation and structures for the LFK-NG double pulse motors”, AIAA2006-4763, 42 nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference, Sacramento, CA, 2006

15 Stadler, L.; Hoffmann, A.; Niedermaier, H.; Hacker, A.; Stingl, R.; enayon, G.; Trouillot, P.; Naumann,K. W.; “Testing and verification of the LFK-NG double-pulse motor” AIAA 2006-4765, 42 nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference, Sacramento, CA, 2006

16 Naumann, K. W.; Bouteille, F.; Bauer, K.; Thibièrge, M.; Bretthauer, N.; Strecker, R.; “Design and Testing of the Solid Rocket Motor HFK 2000 Built for the German HFK (Hyperschall-Flugkörper) Hypervelocity Missile Program”, AIAA 2005-4170, 41 st AIAA/ASME/SAE/ASEE Joint Propulsion Conference,Tucson, AZ, 2005

17 K. W. Naumann, F.Bouteille , K. Bauer , M. Thibièrge , N. Bretthauer , R. Strecker “DESIGN AND TESTING OF THE SOLID ROCKET MOTOR HFK 2000 BUILT FOR THE GERMAN HFK (HYPERSCHALL-FLUGKÖRPER) HYPERVELOCITY MISSILE PROGRAM” ,AIAA 2005-4170,Bayern-Chemie Protac,Aschau am Inn, Germany

18 P. Trouillot , D. Audri , S. Ruiz,K.W. Naumann , L. Stadler , H. Niedermaier “Design of internal thermal insulation and structures for the

LFK-NG double-pulse motor”,AIAA 2006-4763,Co. Bayern_Chemie/Protac, Route d’Ardon, 45240 La Ferté St Aubin, France.Co. Bayern_Chemie/Protac, P.O Box 1131, 84544 Aschau a. Inn, Germany

19. Wang Chunguang, Ren Quanbin, and Tian Weiping ;”Investigation on the Designing of the Metal Diaphragm in Pulse Solid Rockets”; J OURNAL OF S PACECRAFT AND R OCKETS Vol. 53, No. 1, January–February 2016;China Aerospace Science and Technology Corporation, 710025 Xi′an, People’s Republic of China DOI: 10.2514/1.A33315

20. Jinyong Kim 1) ․Taeha Kwon 1) ․Wonbok Lee 1) ․Wonman Cho 1) ․angeop Lee 2) ․Gyoodong Jung 2) ․Youngwoo Rhee *,3);”The Design & Analysis of Pulse Separation Device with Thermal Barrier Type for Dual Pulse Rocket Motor”;Journal of the KIMST, Vol. 18, No. 1, pp. 93-99, 2015;1) Development Team, Daejeon Plant, Hanwha Corporation, Korea;2) The 4th Research and Development Institute, Agency for Defense Development, Korea;3) Graduate School of Energy Science and Technology, Chungnam National University, Korea.