基于可调热喷管阀的固体姿轨控

在战术导弹领域,由于高机动性、精确制导武器和防区外发射等空袭兵器的研制和发展,要求防空反导导弹、弹道导弹、高速滑翔弹头、高超声速巡航导弹等临近空间飞行器要求具有高速、高机动、高突防能力等特点,同时也对防空反导等防御手段提出了更高的灵活机动要求,这些都需要为空间攻防作战武器提供可用的固体姿轨控发动机技术。配备自主调节轨道机动能力的姿轨控动力系统的导弹武器得以重视并得到大力发展,实践证明能有效满足攻防的军事应用需求,显著提高对新型空中威胁的稳定跟踪、精确制导和高效毁伤能力。

本文介绍了固体脉冲发动机和固体姿轨控发动机的工作原理、优缺点和国外典型应用,并对其关健技术进行探讨。

主要介绍基于连续可调喷管的固体姿轨控装置及控制方法。

术语

ACS-姿态控制系统

DCS-转向轨控系统

TSRM-三级火箭发动机

KW-动能弹头

SDAC-转向和姿态控制系统

SDACS-第一代固体姿轨控动力系统

TDACS-第二代固体姿轨控

MDACS-第三代模块化固体姿轨控发动机

WGACS-热气体姿态控制系统

CGACS-冷气体姿态控制系统

RCS-反馈控制系统

DACS转向控制系统

NVA-持续工作的RCS的喷嘴和阀门装置

GG-燃气发生器

CGS-燃气供应系统

GNC-制导、导航和控制

TVC-推力矢量控制系统

1 引言

姿轨控装置是进行变轨和姿态控制的动力装置。目前国内外用于变轨和姿态控制动力装置有:冷气系统、液体火箭发动机、固体姿轨控发动机。相比于液体推进剂姿轨控系统,固体姿轨控发动机具有结构简单、动态响应时间短等优点,其技术成熟、可靠性高,可长期储存,大大缩短作战准备时间,全弹总装方便,成本低,广泛应用于防空、反导领域。

固体姿轨控发动机按结构设计和工作原理划分,主要分为微型脉冲阵列式固体发动机组系统和固体燃气发生器多喷管姿轨控发动机系统。对于喷管喷气的控制有电磁阀开关型(第一代)和连续调节喷管阀两种形式(第二代)。最近发展起来的则是模块化姿轨控,称之为第三代。

图1 微型脉冲阵列式发动机组

微型脉冲阵列式固体发动机组采取一系列独立的、高冲质比、短脉冲的固体火箭发动机按有序的空间排列集成在一起,根据作战需要,由点火控制系统进行有序的点火控制,对指定方位上的一定数量发动机进行点火,利用脉冲发动机的推力,实现弹道修正或者姿态控制。固体脉冲发动机组具有小型化、轻质化、快响应、短脉冲、多管化和模块化等特点。

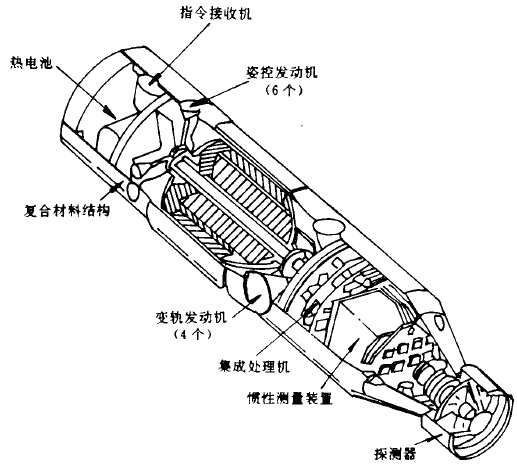

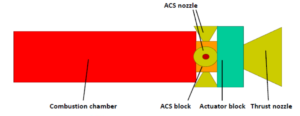

图2 固体燃气发生器多喷管姿轨控发动机

固体燃气发生器多喷管姿轨控发动机是三轴稳定的推力矢量控制系统(图2),一组喷管(4个或6个)被安装在导弹或动能拦截器的尾部,用于控制姿态,保持探测器稳定地瞄准目标,称为姿态控制系统(ACS),另一组喷管(通常是4个)成十字形安装在导弹或动能拦截器的质心平面内,可提供较高的横向速度,称为轨控系统(DCS)。

下面介绍几个典型应用:

(1) 横向喷气的单脉冲阵列式姿控发动机组

美国ERINT反导弹起初是在FLAGE上发展起来的,拦截高度为15km,拦截距离为20km,可拦截射程1500km得中近程导弹。其姿控发动机组由180个微型固体火箭发动机组成,分成10圈,每圈18个发动机环形地排列在弹体质心前的拦截器四周。其推力垂直于拦截器纵轴,在寻的段提供俯仰和偏航控制。每个发动机含推进剂25g,工作时间18ms,最大推力6kN,总冲量51.15 Ns,可提供速度增量0.4m/s,发动机壳体采用石墨/环氧复合材料。固体推进剂浇注在发动机铝质锥体内,然后在锥体上缠绕石墨/环氧。目前美国己用ERINT代替了原来的爱国者PAC-2系统,组成了新的PAC-3系统,大大提高了作战能力,是目前美军反战术导弹的主要品种。

(2) 美国MMA微型发动机组

MMA发动机组用作“寻的拦截器技术”计划中小型寻的拦截器的姿轨控动力装置,其基本单元为单脉冲微型固体火箭发动机。MMA 机组由56台T型单脉冲微型发动机组成,发动机直径约9.7mm,装药量约15g,总质量3.03kg,分成两排均布在拦截器四周。这些微型发动机接受控制系统指令逐个精确点火,产生横向速度增量,不断修正拦截器的飞行轨迹,使拦截器能始终保持对靶星碰撞杀伤的正确轨道飞行。

(3)俄罗斯凯旋(S-400)轨控发动机

俄罗斯凯旋S-400防空导弹用于拦截400km-600km内的空袭目标。凯旋系统的主要承包商是金刚石科研生产联合体,导弹由火炬科研生产联合体研制。导弹在飞行末段时,导弹采用侧向推力发动机系统进行飞行燃气动力控制,24个微型发动机系统组成一个环装在战斗部后面,其位置处在导弹弹体的质心附近,作为末段轨控发动机组,它是靠弹上主动式寻的头的指令起动,点燃4~6个发动机,发动机工作时间约25ms,产生侧向控制力,在低空可保证附加产生20G的短时过载。

(4) 紫苑(ASTER)姿轨控系统

紫苑(ASTER)导弹是英法意PAAMS主防空导弹系统的重要组成部分,主要型号有Aster 15与Aster 30。使用了燃气推力矢量控制(PIF)和气动飞行控制(PAF)组合的姿态控制系统。助推器在飞行途中抛弃,主弹体上装有4个长方形弹翼,其尾部装有4个可操纵的舵面,进行导弹的PAF。在导弹的重心附近还装有1个燃气阀,利用4个横向喷嘴直接产生横向加速度实现PIF,使导弹在接近目标时产生一个较大的过载,提高了导弹抗机动目标的能力,导弹最大机动过载可达50G。近年来,Aster30导弹的Block2型号具备了高空拦截能力,针对拦截速率超过3000m/s的中程与短程弹道导弹,最大有效射程可达150km以上,主要供舰载反弹道导弹系统设计。拦截弹头在末端分离采用固体燃气发生器多喷管姿轨控动力系统,进行横向机动和姿态调整,完成拦截任务。按燃气发生器药柱结构设计不同,分为有耦合式和分离式两种结构方案。

图3 Aster30的固体燃气发生器多喷管姿轨控发动机

(5)三叉戟固体姿轨控系统

美国三叉戟Ⅰ导弹采用MK-4型分导式多弹头, 由推力大小可调的燃气发生器系统作为导弹末速修正的动力装置。系统由2个固体推进剂燃气发生器, 4个整体阀门组件及相关的管路组成。燃气发生器产生的燃气通过歧管送至4个整体活门组件 (流量可调) , 再在活门控制下送至16个喷管。其中, 4个喷管产生轴向正推力, 4个产生轴向负推力, 8个产生俯仰、偏航及滚动控制力。

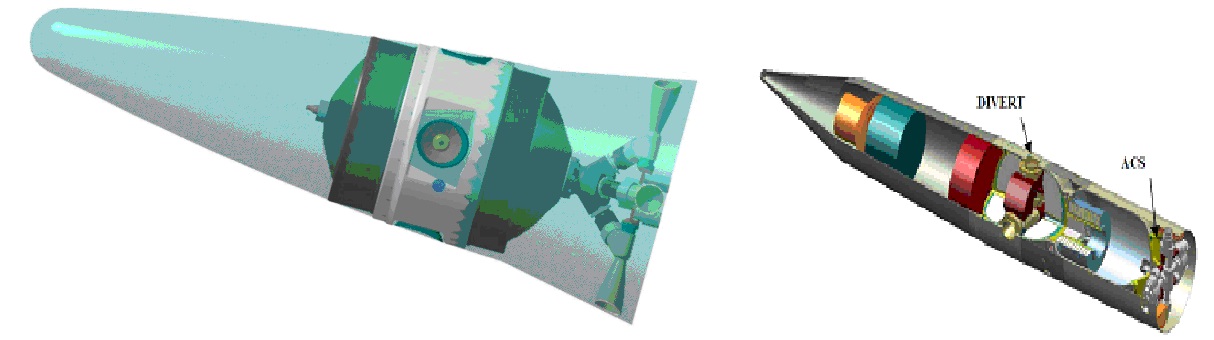

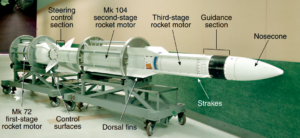

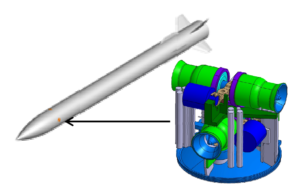

(6) 标准-3 Block固体KKV姿轨控动力系统

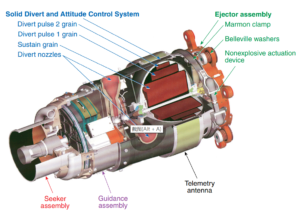

在这里集中在SM-3导弹(图4),特别是ALI配置。SM-2 Block IV使用的组件包括一级和二级火箭发动机(分别为Mk 72和Mk 104)、二级转向控制部分、背鳍和用于与舰只通信的宙斯盾收发板。LEAP项目使用的技术包括三级火箭发动机(TSRM)、GPS辅助惯性导航系统(增益)和四级动能弹头(KW)。SM-3 KW(图2)由导引头组件、制导组件、固体推进剂转向和姿态控制系统(SDAC)和喷射器组件组成。导引头组件包括带有相关光学元件的长波红外(IR)传感器和信号处理器。

导向组件包括导向处理器、阀门驱动器、遥测仪和电池。SDAC将在本节的后面详细介绍这些内容。包裹在SDAC上的是遥测天线。喷射器组件使用一个马尔蒙式钳夹住KW到第三级制导部分。在命令下,一个非爆炸驱动装置允许夹钳打开。一旦开启,位于三个位置的belleville垫圈(本质上是弹簧)就会从第三级产生功率。

雷声导弹系统公司(RMSC,前身是休斯导弹系统公司)作为设计代理,负责圆级设计和集成、KW集成以及红外导引头和信号处理器的设计和制造;波音北美公司设计的KW制导和喷射器组件;以及Alliant Techsystems Inc.(前身为Thiokol Elkton)的TSRM和KW SDAC。

图4 标准-3导弹

图5 动能弹头全视图

美国标准-3 Block 1A导弹KKV采用第一代固体姿轨控动力系统 (SDACS) [6], 为电磁阀式开关控制, 使用固体推进剂燃气发生器方案 (图5) 。拦截器总质量5 kg, 共有4个轨控喷管, 每台推力222 N, 可提供侧向加速度4 g;6个姿控喷管, 每台推力29 N。

随着机电一体化、快响应高功率密度伺服电机及控制技术的发展, 美国标准-3 Block 1B导弹KKV采用第二代固体姿轨控 (TDACS) , 为喉径可调式阀门系统 (图6) , TDACS包括10个均衡的TDACS针栓推进器, 4个用于轨控, 6个用于姿控。通过控制喉栓的位置, 实现对姿轨控推力大小的控制, 推力大小0~6 672 N, 并实现高推力和续航推力间进行调节, 在零推力期间, 可使燃烧室压强降低至0.5 MPa。

图6标准-3/1B推力可调式姿轨控系统 (TDACS)

2015年, Aerojet公司向美空军交付了100台标准-3Block 1B导弹可调节式固体姿轨控发动机 (TDACS) 。2015年12月10日, 标准-3 Block 1B导弹和“爱国者”PAC-3 MSE型导弹分别进行试验。其中, 标准-3 Block1B为中段拦截试验, 证明其具备反低轨道卫星潜力, “爱国者”PAC MSE导弹进行末段拦截试验。

目前, 美国仍高度重视固体姿轨控发动机的研究应用, 同时开展多项相关技术研究。继续对标准-3Block 1B导弹可调节式固体姿轨控发动机进行改进, 2018年将在标准-3 Block 2A导弹上使用。导弹防御局已开始研制可长时间工作的第三代模块化固体姿轨控发动机 (MDACS) 。

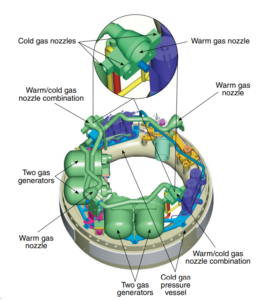

标准3还使用了冷热气体混合姿态控制系统,如图7所示。

图7 冷热气体混合姿态控制系统

热气体姿态控制系统(WGACS)来保持飞行器正确的姿态。WGACS由四个单独的固体推进剂气体发生器组成,分别燃烧和燃烧约3秒。四个排气喷嘴在一个十字形的方向允许控制在导弹的俯仰和偏航平面。冷气体姿态控制系统(CGACS)使用储存在10,000 psi的氮气提供更低的推力水平。氮气通过6个喷嘴排出以在高海拔保持俯仰,偏航和滚转控制。两个喷嘴组件有一个暖气和冷气喷嘴的组合。每个组件都有一个用于加热气体的喷嘴和三个用于冷气体的正交喷嘴。

这就是所谓的“从深到深的机动”。然后,利用WGACS重新定位飞行器,使其返回到拦截点的路径。

CGACS再次被用来使飞行器偏离目标视线,以执行KW红外导引头的校准,同时指向一个寒冷的空间背景(即,没有恒星、行星、导引头视野中的目标)。在完成校准后,飞行器朝向目标视线,并且一个滚动机动被完成,以允许第三级和KW惯性测量单元(IMUs)的校准。KW位置和速度的信息,连同目标位置和速度,传递给KW,准备KW弹射和飞行。

2 欧洲为代表的阿丽亚娜集团

阿丽亚娜集团开发了使用热气体阀技术的可控固体火箭发动机的创新概念。它们的原理是沿喷嘴轴驱动针尖,以节流燃烧气体和调节推力。凭借在热气体阀门领域40多年的经验,这些概念基于使用:

- 高密度脉冲和可节流固体推进剂,

- 单脉冲或多脉冲气体发生器,

- 采用碳-碳和碳-碳化硅热结构材料的轻型和紧凑复合推力器,可用于非常高温的操作,

- 适应压力的气动喷嘴,

- 低响应时间的开关或比例机电执行器,

- 电子控制集成电机的压力调节和推力矢量管理。

通过设计研究、材料和工艺开发、功能演示和测试专家,ArianeGroup对所有这些技术进行了广泛的研究。

针栓驱动通过压力控制回路进行管理,以便:

- 最小化推进剂弹道性能随工作温度变化的影响,

- 优化结构件设计(压力控制精度允许减少设计余量),

- 控制在推力水平修改期间的瞬变,

- 确保所需的推进性能,无论喉道面积因热膨胀或轻微侵蚀而发生变化。

这种压力控制回路因此引入了来自推力指令和燃烧室内压力测量(压力反馈)的音速喉部面积修正。

阿丽亚娜集团在热气体阀系统方面的经验始于20世纪60年代早期,通过固体火箭发动机喷嘴出口锥,喷射气体进行推力矢量控制(TVC)。与当时开发的旋转喷嘴的其他TVC系统相比,该技术的主要优点是具有更好的推进效率和响应时间。

在1970年代,对专门用于弹道导弹滚动控制系统的热气体阀、具有可熄灭固体推进剂的气体发生器管组进行了进一步的研究。使用的材料是石墨和难熔金属,喷嘴喉部面积与第一个碳酚绝热层(喉部除外)。同时,为了减轻金属体系的重量,提高其热结构性能,开发了具有近各向同性和稳定或提高高温力学性能的碳/碳复合材料。

在1980年代,这些新材料促成了由法国国防部和内部基金资助的主要热气体阀演示项目,用于弹道导弹后助推控制系统。这些合同开发和测试了几种复合阀门设计、执行器装置以及无金属固体推进剂(特别是NEPE推进剂)。它们可以完成所选材料的表征,并改进其制造工艺(特别是复合材料的致密化和机加工)。探索性研究还包括:复合针形阀技术的推力调制电机、可熄灭/再点火电机。它们的技术可行性是通过几次长期试验验证的。

在1990年代早期,在这些示范应用于弹道导弹之后,由内部资金支持的新工作集中在适应战术和导弹防御应用的小型化设计上,如固体转向和姿态控制系统用于拦截机的动能杀伤车辆。这些特殊的概念是由紧密型、小型化推进器、高压操作条件和低响应时间驱动器的需求驱动的,这标志着针对弹道导弹应用开发的概念的重大技术突破。相关的热气体阀门技术采用C/C阀体、C-C/SiC喷嘴和由开关式电动气动执行器驱动的针栓。几个示范在自我资助的项目上进行,然后通过与美国公司的合作,如Aerojet- rocketdyne(以前的Aerojet)或诺斯罗普·格鲁曼创新系统(以前的ATK)在几个项目(GBI, LEAP, AIT, SM3,…)。

在2000年代,新一代的技术在法国国防部和自筹资金的项目框架下建立起来。它们包括集成在气体发生器内外的C-C/SiC阀体的复合推进器、先进的高能无金属固体推进剂、提高的气体温度和推力范围、创新的推力管理和压力控制。为了改进可控SRM的设计和性能,还开发了新的建模工具、数值模拟方法和测试设备。特别是空气热和复合推进器热结构分析、推进剂燃烧定常和非定常特性、压力控制和推力管理算法,已通过大量的点火试验实现和升级。

图8 阿丽亚娜集团可控发动机技术演化过程

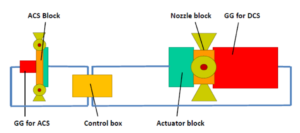

下面将在简要介绍ArianeGroup热气阀技术背景的基础上,介绍可控SRM的运行优势以及相关的使能技术。介绍可调流量喷管技术基础上发展起来的两种反馈控制系统(RCS)的静态技术演示试验:姿态控制系统(ACS)和转向控制系统(DACS)。简要介绍了RCS技术,重点研究了持续工作的RCS的喷嘴和阀门装置(NVA),采用针栓式喷嘴,而热燃气由中心燃气发生器(GG)提供。NVA的关键部件包括带烧蚀热防护层金属结构的低成本设计,针栓和电机之间的机械连接,和推力指令转换为RCS独立部件运动指令的特定控制算法。第一个ACS系统运用了匹配的针栓喷嘴,在连续热燃气中工作了6s。之后的DACS使用了单独的可控针栓喷嘴和可变质量流量的凝胶推进剂燃气发生器,工作超过1分钟。静态技术演示试验的结果为ACS或DACS的飞行试验奠定了基础。

3 导弹和大气层外拦截飞行器的反馈控制

一些任务,比如防御弹道导弹或大机动的目标导弹,在最后阶段为了确保直接命中目标需要高度的敏捷性,被称为“击毙”。在某些情况下,单靠气动力在很短时间内不足以提供足够的控制力。此时,集成反馈系统(RCS)提供直接横向推力或响应非常快的俯仰和偏航力,大大增加了拦截导弹的击毙性能[1]。在大气层外,反馈控制(RC)是飞行器的唯一可以运用的控制方法。

本文中所述的RC指的是反馈高温燃气射流产生的反作用力,用来控制飞行器在大气层内外飞行的轨迹和/或姿态(俯仰、偏航和滚转)。一般来说,RCS使用能在作战的关键点提供推力的小型火箭发动机,或是由燃气发生器(GG)或储气罐供气的喷嘴。RCS的设计变量包括:

- 姿态控制系统(ACS)[1, 2],控制大气层内飞行器的俯仰和偏航,例如从洛克希德马丁公司的爱国者PAC3和MBDA公司的ASTER和CAMM导弹(见图9)

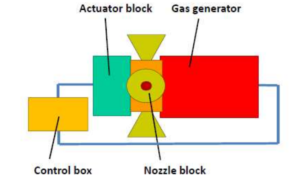

图9 ACS用笛卡儿喷管阵列的结构

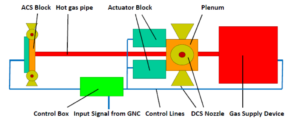

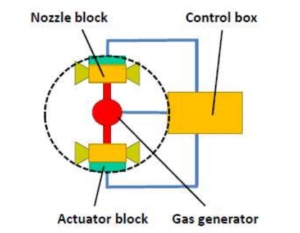

- 转向和姿态控制系统(DACS)[3],控制大气层外飞行器的轨迹和方向,例如雷神公司SM-3导弹和GBI导弹之类的杀伤器(KV)(见图10)

图10 中央燃气发生器[3]的DACS结构

- 滚转控制系统,控制装备了双轴推力矢量控制系统(TVC)的滚转运动(见图11)

图11 带有中央燃气发生器的滚转控制系统架构

- 推力和姿态控制系统(TACS),将一个轴向主推力器与一组较小的推力器组合起来,用于姿态、推力矢量或滚转控制(见图12)[4]。

图12 中央燃气发生器[4]的TACS结构。

正在使用中三类RCS:

- 小型脉冲推进器阵列,使用了短工作时间的固体推进剂。对于导弹来说,通常是通过一组周向安装的“微型”发动机来实现的,当导弹沿着其纵轴进行旋转运动时,这些发动机都可以单独启动。图13显示了一个由4层9个小推进器组成的周向阵列,每个推进器装配HFK I试验导弹 [5]。

图13 带有小型独立推力器的RCS视图

- 使用喷管阀门装置(NVA)的连续工作系统,通过可节流喷嘴喷出,使用一个或多个燃气发生器产生的连续气流。燃气发生器使用固体、液体和凝胶推进剂。连续运行的RCS,如图1-4和6,由三个主要组成部分组成,即

- 燃气供应系统(CGS);

- 变喉面喷管系统和执行机构模块;

- 控制喷嘴喉部截面和执行机构以及(如果有)CGS系统的控制单元。它将来自制导、导航和控制(GNC)的信号转换成大小和方向正确的推力矢量。

图14 DCS和ACS采用独立GG的DACS体系结构

- 一组连续和/或间歇工作的液体推进剂推力器。

本文的重点是为导弹和大气层外拦截飞行器提供连续工作的ACS、DACS或TACS的NVA技术和试样。

这样一个系统的优点是它提供了连续的操控能力。推力方向可以通过同时改变ACS和DCS的喷嘴喉部面积进行控制。通常通过一种高温燃气阀门系统实现,这种系统由所谓的针栓组成。针栓前后移动(可耦合或单独控制)来增加或减少相应的喷嘴喉部面积。针栓通过拉杆和控制杆与执行机构相连。

这种结构能提供非常快的推力变化,而导弹的快速弹道变化依赖于ACS和DCS相对于导弹重心(CG)的位置。

目前研究的RCS是燃气发生器(GG)产生高温燃气导入可节流喷嘴这种形式。喷嘴节流由针栓系统实现。图2 显示了一种大气层外飞行器的连续工作DACS的变形结构,它装配了中央燃气发生器来为DCS和ACS的NVA提供燃气。图中没有显示电源系统。DCS推进器必须放置在重心位置,而ACS模块必须用长杆臂放置在远端。图2显示的结构采用燃气管道来连接ACS模块和中央燃气发生器。另一种形式是采用一个大燃气发生器为DCS提供燃气,一个小燃气发生器为ACS提供燃气,如图6所示。结构形式的选择取决于对飞行器系统的工作要求的优化考虑,特别要考虑工作时间和推力量级。

图9所示的大气层内导弹的ACS在原理上类似于图10所示的布置,去掉了ACS模块和GG与ACS之间的燃气管道。导弹系统中,ACS集成在CG上来产生导弹横向位移。或者与CG保持一定距离,以增加俯仰和偏航控制的灵活性或是在导弹发射并转向目标点时立即转动导弹,见图15。

图15 . 带有ACS块的大气层内导弹原理示意图[2,6]

对于NVA的工作性能来说,燃气发生器的推进剂性质是固体、凝胶还是液体是次要的。重要的是燃气的温度,成分以及颗粒性质,和腐蚀性。温度必须保证NVA的机械结构在工作时间内可靠[3]。工作时间短的燃气温度的极限值比工作时间长的高。工作时间短时,热环境是高度瞬态的,机械部件的温度惯性吸收了大部分热流。 工作时间长时,部件的温度接近于与燃气接触部分的燃烧温度的渐进值。这适用于所有推进剂。固体、凝胶和液体推进剂的燃烧温度可根据允许的燃烧条件调整温度限制。类似的考虑也适用于气体腐蚀性和表面沉积物的颗粒含量。

本文介绍了一种RCS技术试样研究进展,这种RCS技术用于调整导弹的位置和姿态以满足弹上导航控制装置的敏捷指令要求。重点介绍了连续工作的基于针栓喷嘴执行系统的高温燃气NVA。

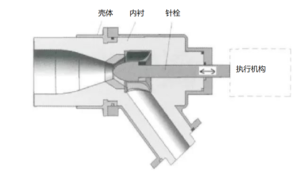

4、高温燃气喷管阀门装置

A、喷管和阀门设计

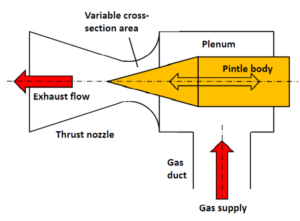

NVA的关键是将气流分配到不同的方向,以产生所需的合成推力矢量。通常是通过针栓喷管来实现。这种结构结合了可控制通道面积的阀门和使气体膨胀的喷管两者的功能,用紧凑的设计实现推力矢量控制。工作原理如图16所示。喷管喉部面积随喷管外壁和中间针栓体的相对运动变化。

图16 针栓式可调喷管原理图

在大多数情况下,体积较小的针栓是移动部件,但图17[7, 8]所示的喷管体移动的方案在试验台上的表现也很好。

图17. 带有活动喷管体和固定针栓的喷管试验装置

多数时候喷管和针栓与执行机构紧密连接。CGS和喷管之间的机械界面可以简化描述为给定状态参数下具有确定质量流量的高温燃气。这允许将CGS和带执行机构的针栓喷管作为单独的机械实体。如果CGS是可变流量的(例如使用凝胶推进剂),就必须将控制单元与喷管、针栓和执行机构连接起来,这样这之间的交接面将会更加复杂。

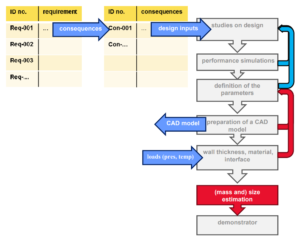

设计过程如图18所示,包括了设计指标和结果(蓝色),约束链(灰色),和仿真(红色)。工作时间和最大推力决定了推进剂质量,即a)固体推进剂的几何形状;b)凝胶或液体推进剂的燃料箱尺寸和燃烧室长度。此外,预估的质量流量和推力要求决定了喷管和针栓的型面。

图18 设计流程图

基于以上数据建立一个CAD模型来满足技术指标。在确定了主要尺寸和参数后,根据推进剂燃烧室燃气的压力和热载荷,确定结构的壁厚、隔热和连接等。再根据这些输入参数,设计每个部件。

设计过程为以下的迭代过程:

- 采用一维流线算法计算喷管针栓几何型面。首先估计如喷管推力、针栓受力、针栓行程、针栓位置所对应的喉部面积、压力和温度这些主要参数。

- 然后,在CATIA中生成尺寸、壁厚和复杂度的基本设计。

- 基于初步设计,进行性能仿真,看是否满足性能需求,并估算出推进剂质量。

- 对不同的NVA设计进行CFD计算,完成进口分析和流动交互。结果将用作CAD模型的输入。

- 根据CFD计算,将迭代更新步骤1)至3)。

- 最后,完成设计。

针栓喷管型面的扩张部分决定了推力效率,即有效比冲。另一种设计准则是使气流对针栓的作用力最小。

本文中的设计是一种基于喷管-针栓式的设计方案,这种方案能通过受控于执行机构,可沿轴向移动的针栓,实现推力从0到最大之间的变化。燃气由推进剂在单独的燃烧室中产生,从一个或多个进口管道输入系统。喷管喉部上游的最大直径处的针栓位置决定了燃气的有效(最小)面积。这个面积,结合燃烧室压强,燃气的热力学特性和出口几何形状决定了产生的推力。

在这类系统的概念和设计阶段,必须研究各种各样的喷管-针栓的几何结构,以实现满足推力要求、几何约束、执行机构满足针栓受力以及热要求的设计。

原则上,这可以通过详细的二维或三维CFD模拟来实现。然而,在概念阶段,许多参数,如推力,推进剂配方,执行机构特性,可用空间、外部压力和隔热系统是不断变化的。亟需一个分析工具,以便快速设计和评估出推力设计,所需的推进剂质量流量,针栓受力和结构上的热载荷。

流线算法是一种将简单的手工计算和昂贵的CFD模拟相结合的方法。流线法是设计喷管/针栓、计算/设计如推力曲线、针栓受力、针栓行程和喉部面积等主要参数的快速工具。这种方法适用于亚音速条件,在超音速流动(在喉部后的喷管出口区域)中需保守使用。

然而,应该指出的是,这个程序,作为一个快速查看工具,决不能取代详细的CFD分析。因此,有必要对CFD和流线方法进行仔细的比较。

B、喷管控制,包括执行机构

下面第三节A中描述的ACS技术应用于拦截导弹对付来袭的导弹。因此,它应该能保证拦截导弹在一定的“脱靶量”内击中目标,当然这也依赖于拦截速度和导弹与目标间的不对准情况。此外,ACS还应能稳定导弹姿态,使导引头能够可靠地跟踪目标的信号,以使GNC能够正确地引导导弹到达目标位置预测拦截点(PIP)。

第三节B中描述的DACS技术提供完成大气层外飞行器完成弹道的推力。对于大多数大气层外飞行器的设计,导引头是固定在弹体上的,DACS必须产生将导弹和导引头导向目标所需的力和力矩。稳定飞行器的方向也很重要,这样导引头能够可靠地跟踪弹道导弹的信号,以使GNC能够引导导弹正确到达其预测拦截点(PIP)。

分配燃气发生器气体的方法取决于燃气的性质。在燃气质量流量恒定的情况下,相对的喷管可以由一个共同的执行机构驱动,其设计方式是使组合的喷管喉部横截面面积恒定,在理想的情况下,合力随针栓的位移成比例变化[6]。这使得控制算法相对简单。

更复杂的方法是独立控制每个喷管喉部的横截面积。组合喷管总横截面积的可变性使工作时的燃气质量流量可以发生变化,这样能显著节省推进剂质量。这是因为只有那些需要提供推力的喷管必须打开,而所有其他喷管可以保持关闭-从而防止废气的损失。可变燃气质量流量可由凝胶、液体或固体推进剂燃气发生器产生。

凝胶或液体燃气发生器可以在保持燃烧室压力大致恒定的情况下,提供可变的推进剂质量流量。

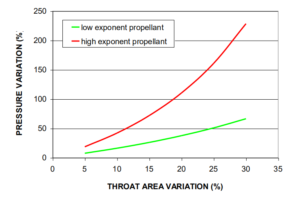

固体推进剂燃气发生器的燃气质量流量可以通过改变喷管喉部截面来改变,使用描述固体推进剂燃速压力的Vieille定律:rb=apcn,式中rb为燃速,pc为燃烧室压强,n为压强指数,a为燃速系数。参考文献[3]给出了一些更多关于固体推进剂燃气发生器的细节。n值高的时候,通过改变pc来控制燃速更加有效,但时推进剂在n>1压力变化下燃烧不稳定。如果n接近或高于1时,燃烧室压力的控制必须比推进剂对pc变化的响应快。

控制算法的设计与系统的非线性行为和各种不同工况条件密切相关,这要求不同的控制原理在同一个控制器内实现。因此,对这些工况的正确物理理解及其精确的建模是设计控制算法的基础。控制器的主要目标是修改可控参数(即执行机构位置),以便在不破坏系统物理稳定性的情况下实现特定的指令推力。

即使需求推力保持不变,控制器也必须监控系统的变化并作出反应。典型的例子是材料几何形状和弹性变形的变化对推力性能的影响。这意味着控制算法必须不断监控所有相关的系统参数,并不断调整执行机构的位置。

在需要输入控制的情况下,目标是在输入和输出系统中跟踪参考信号(例如,预定义的推力曲线)。

RCS控制单元可分为两个耦合部分——质量流量观测/控制,和推力大小控制/方向调节。对于选定的CGS,在工作过程中,RCS的总喉部横截面积是恒定或变化的。如果燃气质量流量恒定,喉部横截面积的变化意味着燃烧室内的压力变化。RCS将在最大压力下设计。为了保证燃烧室压力在要求的限度内,推进剂质量流量的观察/控制器,和喉部执行机构将同时受到控制。在这种情况下,必须考虑推进剂质量流量观察/控制器,ACS和DCS喷管执行机构的时间常数的不同。

控制方法可以使用开环和闭环方案。开环控制的执行机构不是由传感器自动驱动的。例如,指令位置由仿真或预定义的参数给出,而不是测量的压力、推力或位置。这是最简单的系统硬件和软件方面的控制。它的局限性在于,只能根据预定义的参数发出指令。因此,与预期弹道的偏差无法纠正。

闭环控制将传感器和执行机构连接在一个回路中,这样即使受到干扰,也可以跟踪和实现参考指令任务。它是在环境扰动大的情况下,跟踪推力和/或质量流量曲线。与开环控制相比,它的计算量要大得多。

由于开环控制不处理意外的行为,闭环控制提供了更快的响应干扰。如果闭环算法按计划执行,则可能没有什么需要注意的(在控制范围内)。

最好的选择似乎是开环和闭环方法的有限混合。质量流观测/控制器可以使用基于指令或跟踪推力曲线的开环算法来执行。推力方向调节应为开环和闭环结合。这限制了完整RCS所需的闭环算法的数量、依赖性和复杂性。

跟踪不断变化的推力曲线(推力方向和大小)需要持续调整ACS的针栓指令位置(即执行机构电压指令),以补偿由于产生、测量和大气模型误差造成的实际测量和标准推力之间的差异,以及系统工作期间的材料故障(例如,隔热破坏或喷管喉部区域颗粒沉积)。

在保持所有信号的有界性的前提下,可以建立一个可行条件(根据控制数据和参考信号建立)来实现跟踪目标。

考虑两种类型的执行机构,即推进剂质量流量控制阀和喷管执行机构,它们都属于机电系统。执行机构和阀门的响应时间预计是不同的。预计响应时间也比理想系统中的响应时间要慢。

为了保证系统在各个阶段的正确运行,提出了一种鲁棒可靠的控制算法。它的有效性已在许多静态试验中得到证实。

C、高温设计

在大多数情况下,RCS的目标是以最小系统质量msys或推进剂质量mprop产生高总冲量Itot。一个众所周知的参数是推进剂质量比冲Ispec=Itot/mprop,单位为[m/s]或[N⋅s/kg]。如果喷嘴出口的静压pe=p∞,p∞=环境压力,则喷嘴出口速度ve=Ispec。对于气体性质不变的气体,Ispec~Tc1/2,其中Tc是燃烧温度。

系统质量比冲Ispec,syst=Itot/msyst,其中 msyst=(mDry,RCS+mProp)不是一个常规优值,但对于推进剂质量分数mprop/msyst相对较低的RCS系统,它比Ispec更有意义。单位也为[m/s]或[N⋅s/kg]。优化Ispec,syst意味着找到高Ispec和低惰性质量的最佳组合。

为了使RCS获得合理的Ispec,NVA暴露在燃气中的机械部分需要承受极高的温度。但是,对于火箭推进剂,Tc可能比几乎所有能在该温度下承受机械载荷的材料的温度极限高很多。例如,即使是难熔金属也不能长时间暴露在Tc∼3600 K的高含铝固体推进剂中。因此,将耐热设计方法与瞬态温度场的高精度仿真相结合,是一种可行的方法。

此技术的关键要求和设计准则是:

- 工作期间,针栓和喷管型面变化很小

- 耐高温材料在必须保持型面的部件中的应用

- 烧蚀隔热材料在燃气发生器、燃气管道和喷管的钢结构中的应用

- 机电执行机构的应用

如上所述,推进剂的Tc必须适应暴露结构的耐热性、暴露于高温燃气中的时间,并在一定程度上适应工作压力和气流速度。权衡的结果是Tc必须降低到一定的水平,这反过来又将把Ispec降低到远低于教科书中已知的理论最大值。

一种与暴露在燃气中零件的耐热性同样重要的因素是结构内部导热的管理。工作时间长的时候,比如一分钟或几分钟,热量会深入零件和总成。这一点必须考虑到的设计与气流接触的热部件和承受机械负荷的冷部件之间的交接面。最关键的是针栓体和执行机构之间的连接,在工作期间,它必须将高刚度与良好隔热性相结合。一般来说,飞行器内部的质量和空间是有限的,这使得设计更加困难和复杂。这同样适用于密封件和轴承。

燃烧室和燃气管道的设计稍微容易一些。BC已开发出专有的烧蚀隔热材料Silphen,该材料具有优异的机械稳定性和低导热性。Silphen可以保护由钢或钛制成的复杂承载结构,并允许成本相对较低的设计。

5、RCS技术试样

A、ACS技术试样

基于性能、工作时间、安装空间、总质量等要求,设计了第一个ACS,满足了要求[2,6]。初步概念应用了内部工具、CFD计算,和带执行机构驱动针栓的燃气供应系统的实验结果,并满足了性能要求。

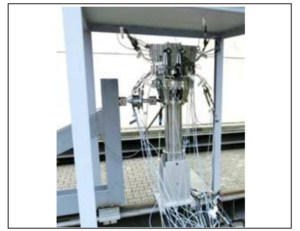

测试设施硬件概念设计(见图19和图20)是为了实现ACS的功能而建造的,与可更改零件的飞行设计相比,它的模块化程度更高,集成度更低。为了便于零件或组件的翻新或重复使用,结构尺寸上要比较大。试验装置设在拜仁化工(BC)静态试验区的一个爆破场。

图19 ACS技术验证硬件

图20 BC公司的ACS技术的NVA验证硬件

试样概念设计可由ACS的两个喷管描绘,即一个喷管平面,带有增压室、针栓和执行机构。ACS的全部功能仅需50%的喷管数量和执行机构即可实现。图12示出了试样NVS部分的放大视图。

喷管具有准笛卡尔形状,带有控制合成推力方向的针栓。执行机构不暴露在高温燃气中。应用了典型的测试设备执行机构,试样的时间常数比操作系统的预期慢。

试验装置试验的目的是确定系统的动态行为,验证设计和仿真模型的准确性,确定执行机构的受力,确认设计方法和技术的掌握度。

为简单起见,使用耦合针栓代替单独控制的喷管。这意味着在试验过程中推进剂的质量流量保持在较高的恒值,但却可以降低系统的复杂性。要使喷管完全关闭比控制在“接近关闭”的位置更困难。因此,选择使用“接近关闭”喷管的操作模式。

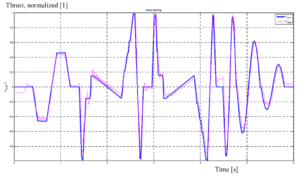

为了研究受控ACS的性能和控制算法,进行了一次试验。对于典型的经典导弹,比例导航是制导律和性能研究(如射程、飞行时间、航迹等)的首选标准方法。本试验使用了实际飞行中的推力参考曲线,如图21[6]中蓝线所示。因为点火过程没有在仿真模型中呈现,参考推力在开始时有零指令以保证发动机点火过程在控制算法接管前完成。

图21预定的推力方向(蓝线)和测量的推力方向(ACS技术的红线)演示测试[6]。

对于燃气供应系统,使用具有代表性燃烧温度的凝胶推进剂燃气发生器,因为与固体推进剂燃气发生器相比,凝胶推进剂燃气发生器处理起来更简单且更便宜。出于安全考虑,如果在试验期间发现故障,可立即停止凝胶推进剂的燃烧和产气。

指令为预定义的参考推力曲线,由图13中蓝线表示,将它与实际控制系统控制针栓位置和推力产生的测量推力进行了比较,在图13中用红线表示。本例中的控制器是一个内联预定义控制器。图13中测得推力的轻微振荡是试验装置的质量弹性振荡造成的,因为该试验装置没有集成减振器,是考虑了减振器反过来会对推力测量本身产生影响。因此,主要关注的不是测得的推力曲线的绝对值,而是进行定性分析、控制处理和响应。

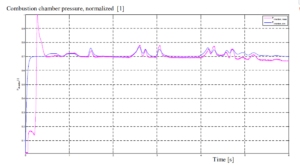

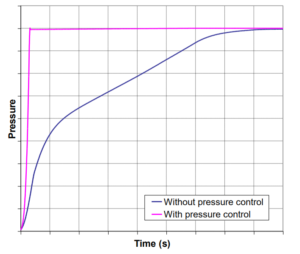

图22显示了基于仿真模型的燃烧室压力(蓝色)和测量的试验压力(粉红色)。模型中没有描述点火过程,这解释了前0.4s测量和仿真之间的差异。之后,测量和仿真之间的拟合良好,压力变化在两个图中都可见。隔热损失解释了试验结束时的压降。

图22 根据仿真模型预测的燃烧室压力pCC(蓝色)和实测的试验压力[6](洋红色)。

试验还表明,所选择的设计方法能使燃气的压力和热载荷维持6秒左右。这适用于压力容器、内部隔热材料、与执行机构连接的针栓、喷管和密封件。

B、DACS技术试样

本文描述、设计、制造和测试了第二个技术试样,用于开发和验证完整DAC的技术。对于上述ACS试样,试样的NVA测试是整个DACS NVA喷管数量的一半:包围90°角的两个笛卡尔DCS喷管,以及三个ACS喷管。这足以验证硬件和算法的功能,并使得生成控制系统输入数据和检查DACS正确功能所需的测量通道更好。机械部件不是以获得最小质量而优化的,而是为了便于更换部件,更换传感器,降低成本和进行快速(再)生产。

要求的工作时间大于60秒。由中央燃气发生器向DCS和ACS针栓喷管供应燃气。所有DCS和ACS喷管都是单独控制的,以便使喷管喉部的总横截面积适应高度变化的推力要求。

DCS喷管需要在较少且相对较短的工作时间内产生高推力。短推力工况适用于当飞行器与助推火箭分离后或遇到冲击点时。长推力工况适用于拦截的最后阶段。因此,在大多数工作时间里无需或只需少量DCS推力。相反,ACS一方面要不断地保证导弹朝向目标,如果推力矢量并不完全指向重心,ACS还必须补偿DCS推进器产生的寄生力矩。因此,DCS的针栓喷管应能完全关闭,而ACS的针栓喷管可以在整个工作时间内保持部分打开。

用于DACS技术试样的燃气由凝胶推进剂燃气发生器输送。优点是如果测得的信号超过预设限值,或试样即将损坏,则可以关闭凝胶推进剂燃气发生器。此外,燃气质量流量控制可以通过控制推进剂质量来实现,而总喷管喉部横截面积可以调整以保持恒定,类似于图14所示状态。如第二节B所述,NVA可改变喷管喉部总截面积的能力还可以与固体推进剂燃气发生器一起运用,并通过改变来改变固体推进剂燃速来控制燃气的产生。

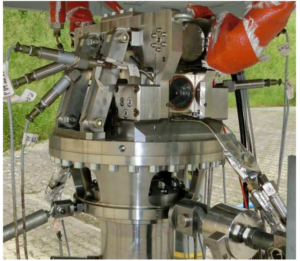

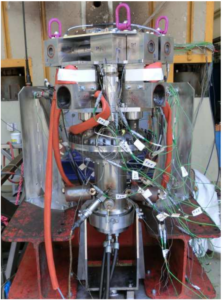

图23显示了BC静态测试台上的DACS技术试样。该试验台是BC的RJ试验设备的一部分,该设备在储罐中提供高达30兆帕压力的充足压缩空气。这种高压空气用于将凝胶推进剂从活塞罐输送到燃气发生器,也用于使用冷气体检查NVA的机械功能。

图23 DACS技术试样机硬件

图24 带T形管和两个排气喷管[9]的胶凝推进剂火箭发动机隔热材料试验用

水平放置的DCS和ACS喷管使推力测量不受重力影响。在上层,ACS喷管模块包含三个较小的ACS喷管。下面一层是是带有两个较大DCS喷管的DCS模块。为了节约成本, ACS和DCS的针栓喷管壳体模块的基本设计和外形尺寸相同。燃气管道也是如此,将燃气从带增压室的燃气发生器输送到针栓喷管的。所有喷管的燃气供应都来自凝胶推进剂燃气发生器,通过燃气管道入口的增压器输送。而每个DCS喷管由单独的燃气管道供应,所有三个ACS喷管由一个共用燃气管道供应。

电线连接压力和热传感器,用于监测DAC的状态,并为闭环控制算法生成信号。靠近喷管出口的电线用隔热罩保护。刚性框架支撑着DACS试样,并为推力测量装置提供支撑。

必须特别注意技术试样的热管理。BC的专有烧蚀隔热材料Silphen允许使用钢结构来承载内部压力的机械载荷。这不仅适用于上述ACS技术试样工作几秒钟的情况,也适用于工作时间超过一分钟的情况。参考文献[9]以及图16所示的燃气试验设施也用于确定DACS技术试样隔热罩的尺寸。此外,还使用小型凝胶推进剂燃气发生器进行了试验,以允许较长的工作时间,试验终止能力和低成本工作。隔热性能试验,特别是在弯曲和交叉点处,支持隔热板的尺寸标注。

连接了电子机械执行机构的热针栓体和冷支撑结构之间的接头是一个主要挑战,因为隔热不仅需要在长时间工作时有效,而且接头还必须传递负载。

机电执行机构是商业化的系列部件,按最接近DACS针栓喷管的要求选择。然而,动态性能并不理想,特别是在响应时间方面。有必要为DAC的针栓喷管开发一种专用的电磁执行机构。

控制器及其算法是DACS技术试样的另一个关键问题。它必须产生合成推力和力矩的组合输出,由DCS和ACS喷管的组合推力产生。为了实现这一点,必须考虑、针栓的位置、机电执行机构的性能以及机械总成所有部件的动力学特性,以产生所需的输出。

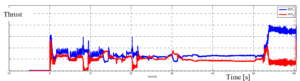

图25显示了两个DCS喷管的推力过程。我们在工作的前25秒看到一些高推力工况,在61秒试验结束时看到持续时间约为6.5秒的连续高推力阶段。振荡是由e引起的试验装置的机械弹性振荡。

图25 推力记录两个DCS的DCS技术演示

使用ACS和DACS技术试样进行的试验证明,所选择的功能原理和设计方法可以实现连续工作的ACS和DACS,工作时间超过1分钟。具体成果有:

- 燃气发生器、燃气管道和增压室提供隔热罩使用普通金属结构的低成本设计

- 针栓体和机电执行机构之间连接的有效设计方法

- 提出了一种对进入针栓喷管的内部热气流、流经针栓喷管的气流和羽流进行建模的方法,用于确定喷管和针栓型面。

- 适用于单个DCS和ACS喷管,喉部面积以及在这种情况下凝胶推进剂燃气发生器的推进剂质量流量和燃气发生器中压力的联合控制的算法和演示软件。

NVA的设计独立于提供燃气的燃气发生器的特性。可以使用固体推进剂、凝胶推进剂或液体推进剂燃气发生器来产生燃气。重要的是要知道,燃气的燃烧温度必须适应预期工作时间内机械组件的耐热性。这适用于所有类型的燃气发生器。

开发ACS和/或DACS的下一步是设计和制造飞行试样,并对其进行静态和飞行测试。

6、可控固体推进关键技术

以下是阿丽亚娜集团选择的可控固体推进的主要关键技术摘要。

(1)复合热气阀

几种热气体阀门技术和结构在全尺寸热燃气试验中进行了研究和论证,其中包括旋转圆顶阀和针形阀。这些最后的概念的原理,已经得到了最广泛的研究,包括在喷嘴或燃气发生器的喉部前移动一个针栓,以控制发动机的推力和质量流量。发展了两个主要概念:

–自由浮动式提升阀,通过电动螺管控制提升阀前后两侧的压力平衡,将舵销保持在开启或关闭位置,

–直接针销阀,针销由比例液压或机电执行机构直接驱动。这些最后的概念与机电执行器提供最广泛的调制能力,并已优先选择SRM推力节流。

热气体阀门应用选择了C/C或CC/SiC材料,所有这些材料都是Novoltex®材料,即碳层缝合在一起制造碳预制体。这些预制体被切割成坯料,然后用焦碳或焦碳和碳化硅(SiC)来增稠。通过在针尖、喷嘴座和任何需要防止氧化和烧蚀的部件上喷涂SiC涂层,可以提供抗侵蚀和抗氧化性能。

(2)比例式机电执行机构

ArianeGroup已经与合作伙伴开发了高性能比例机电驱动系统,用于热气体阀门应用和更广泛的战术导弹应用。这些装置由:

–三相无刷电机,结合电子切换绕组到外固定组件和现场磁铁到内部旋转组件,——数字电子技术包括低功耗卡致力于反馈设备和运动计算,随着大功率卡,包括切换电机阶段控制的桥梁,

–反馈传感器,给出速度和位置测量的系统控制回路和电机的相位换向。

–一个或几个转矩减速齿轮。

这些比例机电驱动装置提供了广泛的性能和操作优势,使SRM可控性:

- -高扭矩和宽转速范围能力,

- -高功率重量比,

- -快速响应时间,

- -操作灵活性高,

- -在恶劣环境下寿命长;

- -易于测试和高可用性,

- -易于集成在车辆内,

- -在典型的操作存储期间几乎不需要维护。

(3)高压力指数无金属推进剂

导弹总体系统对姿轨控动力系统的喷管燃气的洁净度要求很高, 以防止喷管的燃气对导引头的探测产生影响;同时, 固体姿轨控发动机的工作方式状态较多, 采用负压力指数推进剂能有效降低燃气发生器压强随喷管工作切换时的变化幅度, 使其保持恒定或在小范围内变化, 从而提高姿轨控发动机的响应时间。目前, 国内研制的洁净负压强指数双基推进剂已可实现小于-0.3的指标要求。但是如果要增大调节比,又需要有较大的压力指数。

阿丽亚娜集团开发并测试了多种固体推进剂,以适应不同的应用和系统要求。现在有一个大型数据库可用于选择可控SRM的相关配方。通过引入新的粘合剂和氧化剂,可以预见在不久的将来会有更多的改进。

符合可控SRM要求的推进剂的主要具体特性如下:

- –无金属配方(在燃烧气体中不提供固体或液体颗粒),以避免移动部件(针和驱动部件)堵塞和严重腐蚀;

- –高能粘合剂和高氧增塑剂,以最大限度地提高推进剂比冲和弥补金属装药的不足,

- –高能氧化剂还能增加比冲量,

- –高压力指数,以提供广泛的推力调制比与有限的针冲程和减少电机尺寸。图26显示了电机压力与推进剂压力指数的关系:对于给定的喉道面积变化,指数越大,电机压力变化越大。

- -广泛的压力范围,稳定的可操作性,从极低的压力(很少bar)到非常高的压力。

能够在极低的压力下以极低的速率燃烧的可熄灭的配方或推进剂也可以用于涉及长空载阶段的应用。

图26 燃烧室压力对推进剂n的敏感性

(4)推力管理和压力控制

使用针栓节流的可控固体推进需要特定的电子设备来控制针栓的位移,并调节发动机的推力和压力。首先,为了控制阀门关闭时阀座上的负载,必须对针柱行程进行控制。回路控制使针/座冲击动能和电绕组焦耳效应加热最小化。其次,针栓需要通过一个压力控制回路来驱动,该回路对有效的声喉区域进行修正,以匹配推力矢量的要求。这种控制旨在提高推力精度和系统反应性,无论推进剂燃烧面积和装药温度如何变化。它还可以进行喉道的调整,以纠正生产差异、热膨胀和最终的材料侵蚀。

压力控制对于使用高指数n推进剂的系统是更加强制的,因为小的喉道面积变化导致大的压力变化。高指数推进剂也增加了发动机的气动瞬变的持续时间,比如在点火或推进期间,以维持相变。图27比较了未控制SRM和压力控制SRM的点火时间。在第一种情况下,达到最大推力95%所需的时间是很重要的。通过保持喷嘴关闭,直到压力显著上升,这种延迟将大大减少。因此,压力控制是最重要的,以提供适当的系统反应性和推力精度。它也优化推进剂消耗与特定的推进需求,有助于提高系统的灵活性。

图27 控制回路对点火对点火压力的影响

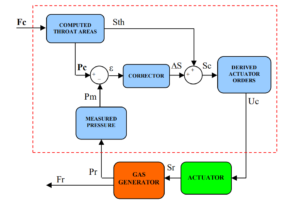

压力调节基于4个主要功能,如图28所示,这是一个SRM实例,由一个针栓控制的喷嘴组成。该原理可以自然地转换为多个针栓喷嘴,例如DAC系统。在这种情况下,推力Fc顺序对应于一个矢量命令(推力大小和方向)和总喉部面积校正ΔS不同喷嘴之间共同承担。

图28 压力控制回路逻辑

- 在考虑推力阶Fc的情况下,第一个功能是算出适合调节的发动机室压力Pc和满足要求性能的理论喷嘴喉口面积等。

- 第二个功能是分析燃烧室内测量的压力值(该系统基本上使用三个压力传感器),并计算出平均值Pm。采用多数逻辑来检测和消除最终的缺陷测量。

- 第三个功能是分析规定压力Pc和测量的一个Pm之间的差异。误差值ε转换,通过一种PID校正在喉部调整ΔS。

- 第四功能是作动器指令(电压Uc的幅值)来自修正喉部Sc(理论的Sth和调整的ΔS之和)。

(5)多药柱固体燃气发生器技术

固体姿轨控发动机进行姿态控制时,需要提供较长时间的较小推力;轨控时需要短时间内提供较大推力。初始阶段,由低燃速小燃面药柱供姿控使用;轨控系统开始工作时,才点着高燃速大燃面药柱,由两部分药柱同时工作提供冲量。这就需要双药柱设计,甚至多药柱设计。这种布局方案利于实现能量管理,可实现姿控的脉冲工作模式,但会因多脉冲工作带来相应的药柱包覆设计,使结构较为复杂。

固体轨控发动机的工作模式变化很大,可能是全推力状态,也可能是小推力状态。因而要求采用负压力指数推进剂,这样自动调节燃烧室压力,使其保持恒定或在小范围内变化。

(6)快响应阀门控制与推力调节技术

固体姿轨控发动机的动作越迅速,则导弹的动作越敏捷。固体脉冲发动机组要求点火延迟时间、工作时间都要短。固体燃气发生器多喷管姿轨控系统要求加快燃气阀门反应特性,同时具备变流量调节功能,提高推力调节精度,产生的合成矢量接近连续调节,从而提高导弹的控制精度。

固体KKV总体系统对姿轨控发动机频响时间要求较高。现有阀门形式主要包括转动式阀门、气动式阀门 (图9) 和针栓式推力可调阀门 (图10) [30]。转动式阀门利用伺服电机实现转动阀门转动, 直接实现燃气在各个喷管的转换, 可通过减小阀门转动惯量和摩擦力矩提高阀门响应频率。典型的气动阀门结构是利用小气流的开合, 引起活塞两侧的压差和受力变化, 实现活塞的往复运动, 实现喷管切换, 小气流的开合可通过电机带动转动阀或者电磁阀来实现。针栓式推力可调阀门利用伺服电机驱动针栓往复运动, 改进喉部面积大小, 实现推力大小连续可调。

3种形式阀门相比各有优缺点, 转动阀门结构简单可靠, 可实现响应时间小于10 ms;气动阀门由于只控制小气流开合, 所以对电机功率要求较小, 但气动阀门结构复杂, 可靠性较低;推力可调阀门结构简单, 且由于实现推力连续可调, 使得总体对响应时间要求较低, 响应时间要求低于40 ms。

图29 针栓式阀门

(7)轻质耐高温非金属材料

固体姿轨控发动机具备高比冲、高质量比特性,提高能量利用效率,这是实现轻小型的必要条件。电磁活门、线圈、阀门针塞、浮动活门喷喉、燃烧室、管道等内部结构都处在热燃气的高温下, 因而材料的耐高温、耐冲刷、耐烧蚀性能,以及机械部件的运动和密封等都是要解决的难题。C/C、SiC等耐高温非金属材料在固体燃气发生器、浮动阀针塞等部件的大量应用,会进一步提高发动机设计性能。

阀门结构在发动机工作过程中, 始终暴露在高温燃气环境下, 对材料在高温条件下力学性能和耐烧蚀性能要求很高, 国外通过在C/C基体上喷涂钨、铼的研究, 将难熔金属或合金与轻质材料 (如C/C材料) 结合起来使用, 在保持C/C高强度、抗冲击韧性及低密度优点的条件下, 提高其抗烧蚀冲刷能力。

国内已积极开展新型轻质耐高温材料研究, 如耐高温陶瓷、碳陶、碳化硅、氮化硅等材料, 在高性能C/Si C (碳陶, 如图11所示) 材料研制方面, 国内已突破预制体成型技术、复杂构件制造技术、提高构件可靠性技术和CMC结构件连接技术4项关键技术, C/Si C材料在2 000 K高温情况下基本不失强, 具有较好的比强度、耐热性和耐冲刷性。

图30 C/Si C材料制品

(8) 动密封结构及长时间热防护技术

固体变推力发动机存在推力调节机构, 涉及到动密封问题及相对运动界面, 热防护结构设计过程中, 需综合考虑烧蚀、传热和热变形, 需保证热结构强度和推力调节机构全程作动可靠。固体变推力发动机推力调节机构作动过程中, 流场复杂, 作动速度和作动位置对流动传热影响较大, 需开展推力调节机构作动过程的流热耦合数值计算和试验研究, 依据计算和试验结果, 对热防护结构进行优化设计。

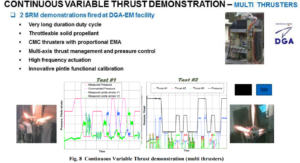

7 可控发动机技术演示试验

本段概述了ArianeGroup最近在全尺寸可控SRM上进行的技术演示。

图31离散变量推力演示(单针栓喷嘴)

图32 连续推力调节演示(单针栓喷嘴)

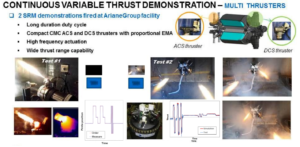

图33 连续变推力演示(多推力器)

图34 连续变推力演示(多DACS推力器)

参考文献

[1] Naumann, K. W., Srulijes, J., “Die Flugbahnsteuerung mittels seitlich austretender Strahlen. Literaturübersicht.” ISL R117/85, 1985

[2] Naumann, K. W., Tussiwand, G., Caldas Pinto, P., Hopfe, N., Ramsel, J., Eineder, L., Risse, S., Thumann, A., Niedermaier,H., Kurth, G. “Green Gelled Propellant Gas Generator for High-Performance Divert- and Attitude Control Systems”, 51st AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Salt Lake City, UT, USA, July 25-29, 2016, AIAA 2016-4667

[3] Naumann, K. W., Weigand, A., Ringeisen, A., “Solid Rocket Motors for the De-Orbiting of Satellites”, 8th European Conference for Aeronautics and Space Sciences, Madrid, E, 30.6.-5.7.2019

[4] Naumann, K. W., “Solid Rocket Propulsion for the German HFK (Hyperschall-Flugkörper) Hypervelocity Missile Program -An Overview”, 39th AIAA/ASME/SAE/ ASEE Joint Propulsion Conference & Exhibit, Huntsville, AL, USA, 2003, AIAA2003-4969

[5] Hopfe, N., and Kurth, G., “Funnel Controller for a Simulation Model with Attitude Control System Application” 5th International Symposium on Energy Challenges and Mechanics, Inverness, Scotland, UK, July 10-14, 2016

[6] Hopfe, N., and Kurth, G., “Funnel Flight Controller for a Simulation Model and Attitude Control System”, Journal of Energy Challenges and Mechanics, Volume 3, Issue 2, Article 5, 2016

[7] Caldas-Pinto, P., Ramsel, J., Niedermaier, H., Thumann, A., Naumann, K. W., “Control Characteristics of a Gel Propellant Throttleable Rocket Motor with a Pintle Nozzle”, 50th IAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit,Cleveland, OH, USA, July 28-30, 2014, AIAA 2014-3797

[8] Caldas Pinto, P., Ramsel, J., Scheutzow, S., Naumann, K. W., Thumann, A., Kurth, G., “Control Characteristics of a Gel

Propellant Throtteable Rocket Motor”, 6th European Conference for Aeronautics and Space Sciences, Krakow, PL, 29.6.-3.7.2015

[9] Naumann, K. W., Caldas-Pinto, P., Hopfe, N., Ramsel, J., Rest, S., Bauer, K., Weigand, A., Niedermaier, H., Kurth, G.,“Green, Highly Throttleable and Safe Gelled Propellant Rocket Motors – Application Potentials for In-Space Propulsion”, 6th AAAF Space Propulsion Conference, Sevilla, E, 4.-18.5.2018

[10]中国航天科技集团公司侯晓(院士)、付鹏、武渊,固体火箭发动机能量管理技术及其新进展,2017-12-28。