第十三章 固体推进剂燃烧

本章是有关固体推进剂火箭发动机的四章中的第三章。本章讨论固体推进剂的燃烧、燃烧的理化过程、点火或启动过程、熄火和燃烧不稳定问题。

与其他动力装置相比,火箭推进系统因为燃烧温度很高,所以燃烧效率非常高。高 的燃烧温度可以提高化学反应速度,促使反应达到接近完全燃烧的程度。正如第二章所 提到的,燃烧中能量的释放达到了最大可能值的95%~99.5%。这很难再提高了。过 去巳对发动机燃烧进行了大量令人感兴趣的研究,现巳对推进剂燃烧的现象和特性有了 较好的理解。燃烧领域仍然限于专家的范围,火箭发动机设计师对燃烧过程并不是很有 兴趣,而更关心燃烧的控制(启动、熄火、热效应)和燃烧不稳定现象的避免。

13.1物理和化学过程

固体火箭发动机中的燃烧涉及非常复杂的反应,这些反应发生在固相、液相和气相 的非均相混合体中。现在不仅对固体推进剂燃烧中的物理和化学过程没有完全理解,而 且现有的燃烧解析模型还过于简单、不太可靠。推进剂燃烧的实验观测表明,复杂的三 维微观结构、三维火焰结构、液相和气相的中间产物、空间和时间的变化过程、铝的凝聚、非线性反应特性、碳颗粒的形成和其他的复杂现象都需要进一步地反映到数学模型 中。

通过了解燃烧中主要成分的性能.可以増进对燃烧过程的理解。比如,高氯酸铵巳 经得到了相当好的研究。这种氧化剂可以在下限为2 MPa的燃烧压力下自己爆燃,在 2~70MPa的范围内燃烧至少存在四个明显的“泡沫”区域,在2~6 MPa的范围内爆 燃的过程中,晶体表面存在液体泡沫,在能量传输机制上有变化(特别是在14 MPa左 右)。它对燃烧的影响主要依赖于氧化剂的纯度。燃面退移的速度从3mm/s (299 K、 2 MPa)到 10 mm/s (423 K、1.4 MPa)。

夏合推进剂中使用的各种聚合物黏合剂的特性尚未完全清楚,且它们的燃烧特性取 决于粘结剂类型、加热速率和燃烧室压力,也是在变化的。

铝粉(2~40μm)的加入有助于提高比冲和燃烧稳定性。铝颗粒的燃烧图像表明, 在燃烧过程中,颗粒通常聚集成相对大的集块(100个或者更多的颗粒)。这种成分的 燃烧特性取决于多种因素,包括颗粒尺寸和形状、表面氧化物、黏合剂和燃烧波环境。 参考文献13-1描述了固体推进剂的燃烧。

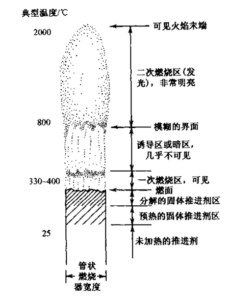

在简单的实验中(如管式燃烧器实验),通过火焰的可视观察和测量可了解燃烧过 程。对于双基推进剂,燃烧火焰结构沿着燃烧的方向是均匀、一维的,如图13-1所示。 当推进剂受到燃烧加热、熔化、分解、并且在固体推进剂燃烧表面气化,最终的燃气就像是预先混合好的一样。可以看到一个明亮的辐射火焰区域,以及在明亮的火焰与燃面 之间的一个暗区,大部分化学反应都发生在明亮的火焰区。明亮的辐射反应区域看起来 好像是脱离了燃烧表面一样。发生在暗区的燃烧不产生强的可见光辐射,但是发射红外 光谱。随着燃烧室压力的提高,向燃烧表面传热的増强使燃速提高,暗区的厚度减小。 参考文献13–1的第一章描述了在管式燃烧器情性氮气中的燃烧实验,生动地显示了以 下规律:对应压力是10、20和30 atm,暗区的厚度分别为12、3.3和1.4 mm,对应的 燃速是2.2、3.1和4.0 mm/s。当燃烧室压力提高时,靠近燃面的单位体释放热量増加,可见火焰的总长度变短。在双基推进剂DB的燃烧表面,是明亮的、薄的嘶嘶区或 者燃烧区,这里有燃烧和放热。燃面下面是液化的鼓泡的推进剂,这是非常薄(小于 l𝛍m)的区域,称为泡沫区或者降解区。这里的温度达到了推进剂分子气化的程度,推 进剂分解或降解为较小的分子,例如从泡沫表面出来的NO2、醛或者NO。再下面就是 固体推进剂,但是在靠近表面的一层已经受到了热传导的加热。

图 13-1双基推进剂在充满情性气体的管式燃烧器中的燃烧火焰 结构示意图

燃速催化剂看来只是对主燃烧区,而不是对凝聚相中的过程起作用。它们催化表面 或靠近表面的反应,増强或者减弱对表面的加热,并且改变燃烧的推进剂量。

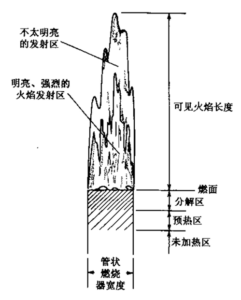

如图13-2所示,AP/A1/HTPB*推进剂的典型火焰看起来有很大差别。发光的火 焰好像是附着在燃面上,即使在低压下也是如此。它没有暗区。AP分解出来的富氧气 体扩散到燃料成分分解出来的富燃气体中,反之亦然。一些固体颗粒(铝、AP晶体、 小块的粘结剂或者这些物质的混合物)从表面挣脱,并继续在气流中反应和降解。燃气 包含炽热的氧化铝液滴,它们产生强烈的辐射。推进剂的材料和燃烧表面都不是均相 的。火焰结构是不稳定(闪烁的)、三维、非軸对称和复杂的。含AP和A1的复合改性 双基(CMDB〉推进剂的火焰结构和燃速看起来接近于复合推进剂,它同样也没有暗 区,火焰结构是不稳定和非轴对称的,也具有复杂的三维火焰结构,在AP含量高的情 况下更是如此。

图13-2复合推进剂(69%AP、19% Al加黏合剂和添加剂)闪烁的、不規则的燃烧火焰结构示意图,燃烧在充满中性气体的管式燃烧器中进行

根据参考文献13-1,加了硝胺的双基推进剂的火焰结构在燃烧表面上有一个薄的 暗区和一个微微发光的降解区。随着压力増加,暗区的厚度减小。RDX或者HMX的 分解气体在从纯的成分中分解时基本上是中性的(非氧化)。在CMDB/RDX推进剂中, 在RDX颗粒产生单组元推进剂火焰之前,固态RDX晶体的分解产物与DB基体的气体在燃烧表面相互扩散。因此,虽然固体推进制本身是非均相的,但还是形成了一个基本 上均相的預混气体火焰。火焰结构是一维的。当RDX的含量増加时,推进剂燃速降低,而RDX颗粒尺寸的变化几乎对燃速没有影响。为了表征不同推进剂的燃烧特性,已经 做了大量的工作。参见参考文献13-1的第二章(Kishore和Gayathri)、第三章(Boggs) 和第四章(Fifer)和参考文献13-2-13-8.,

所有推进剂的燃速都受压力(见11.1节和公式11-3)、固体推进剂初温、燃速催化 剂、铝颗粒尺寸和尺寸分布的影响,其次还受其他成分和加工工艺的影响。侵蚀燃烧基 本上是一种加速燃烧现象,它由强化传热和局部高速气流侵蚀引发,这已在第十一章作了简要讨论。本章后面将叙述燃烧分析。

13.2点火过程

本节主要叙述固体推进剂装药燃烧的点火机理和过程。正如12.5节所提到的,一 些特定的推进剂被成功地用来点火。点火器的部件、类型、设计和在发动机中的装配将在14.4节叙述。参考文献的第二、五和六章叙述了点火器的发展水平、实验数据和分析模型(已经发现,模型大多不太可靠)。

固体推进剂的点火包含一系列夏杂面迅速的事件:接收信号(通常是电信号)和发热、热从点火器向发动机装药表面传播、火焰在整个燃烧表面传播、燃气在燃烧室自由容积(空腔)充填、非异常(超压)的燃烧室压力上升、燃烧振荡、破坏性的激波、火 焰延迟(延迟点火)、熄火和间歇燃烧。在固体火箭发动机中,点火器产生发动机点火所需夏的热量和燃气。

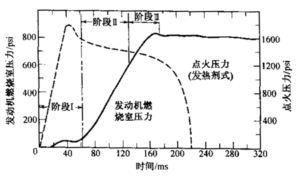

除特别大的发动机外,发动机的点火一般在几分之一秒内完成(见参考文献13-9)。 如图13-3所示,发动机的压力在很短的时间内升高到平衡状态。通常,为了分析方便, 把点火过程分为三个阶段:

图13-3发动机燃烧室压力-时间曲线中典型的点火压力瞬变部分和点火器压力曲线,显示了点火过程。电信号在零时刻前几毫秒收到

阶段I,点火延迟期:从点火器收到信号到装药表面的某点开始燃烧的时间。

阶段II,火焰传播时间:从装药表面开始点燃到装药燃面完全点燃的时间。

阶段III,燃烧室充填时间:完成燃烧室充填过程和达到平衡燃烧室压力和流动的时间。

一旦有足够的装药表面被点燃并且开始燃烧,点火就成功了,发动机将继续提高自 己的压力直到燃烧室工作压力。当推进剂气化产物或者分解产物自身之间相互作用,并且和点火器的气体产物相互作用时,其关键步骤看来是燃面上方的气相反应。如果点火 器没有足够的能量,一些装药表面可能就燃烧很短一段时间,但是火焰将消失。

要获得满意的、充满燃气流动的平衡燃烧室压力,有赖于:①点火器和点火器释放 气体的温度、组成和流动的特征;②发动机推进剂组分和装药表面的可燃性;③点火器 气体和装药表面之间的辐射传热和对流传热特征;④装药火焰的传播速率;⑤炽热燃气 在发动机自由容积的充填过程的动力学(见参考文献13-10)。用于点燃特定发动机装 药的热能的大小和类型与点火器的多数设计参数有直接关系,尤其是那些影响热量輸岀 的参数。在给定的压力和温度下,推进制的可燃性一般以点火时间对推进剂表面获得的 热流的曲线来表示,如图13-4所示。这些数据都是从实验室试验中获得的。推进剂的 可燃性受许多因素的影响,包括:①推进剂配方;②推地剂装药表面的初温;③周围压 力;④传热模式;⑤装药表面粗糙度;⑥推进剂寿命;⑦点火器燃气的组分和炽热固体 颗粒的含量;⑧点火器推进剂及其初温;。点火器放出的热燃气与装药表面的相对速 度,⑩空腔容积和结构。图 13-4和第十四章的数据表明,当提高热流和燃烧室压力时, 点火时间缩短。如果要求点火延迟期短,就需要更高能量的点火器。参考文献13-11指出,在点火瞬间,辐射的作用是很重要的。14.3节将讨论点火器的分析和设计。

图13-4推进剂的可燃性曲线:某特定的发动机中热源对点火时间的影响

13.3熄火或推力终止

在推进剂全部耗尽之前,有时需要终止固体发动机的燃烧,如:

- 飞行器已经达到了设计的飞行速度(对于弹道导弹为达到了预定速度,对于卫 星为达到了精确轨道),或要求精确控制总冲;

- 作为安全措施,当飞行试验中飞行器超出了飞行试验装置的安全界限时;

- 对于多级飞行器,在级间分离动作中避免级间碰撞(要求推力反向);

- 在研发试验中,当研究者想检测部分燃烧的发动机时。

熄火的一般方法列在下面,它们在参考文献13-1的第二、五和六章中有描述。

- 快速降压,常通过突然、大量地增大喷管喉部面积或者快速打开附加的燃气释放通道实现。这种最常用的技术把推力抵消了,或者通过突然打开发动机壳体前面的释放孔使净推力反向。这种使用位于壳体前封头的通道使推力反向的方法在“民兵”和 “海神”导弹上面级中得到了应用。它们通过用可预测、可再现的爆破装置突然打开附 加的燃气释放孔(使压力减小),并且通过与喷管相反的方向释放燃气来抵消推力。为 了平衡侧向力,推力终止喷射装置和排放管道总是设计成对称的(两个或者多个)。图 1-5中,在壳体前封头上有四个对称布局的出口,这些出口由环形爆破索穿起来。两个 包覆了的环形索示意性地画在了前封头的外壁面。该图中未画出向飞行器外面释放热燃 气的管道。燃气的向前流动在很短的时间内发生,这时实际推力是相反的。迅速的压力 下降致使推进剂燃烧表面突然停止燃烧。若设计得当,爆破索不会引起残余推进剂的爆 燃或爆炸。

- 在一些发动机研制项目中,希望了解部分燃烧的装药。通过喷射抑制液体(如 水)来熄灭火焰使发动机停止工作。文献13-12指出,在水中加入清洁剂使水与燃烧表 面可以有更好的接触,从面减少熄火的用水量。

- 降低燃烧压力到爆燃压力下限以下。与第一项相比,这种压力下降是非常慢 的。许多固体推进剂都有一个低压燃烧限制范围,一般是05-0.15 MPa。这意味着 有些推进剂在海平面1 atm (0.1 MPa)压力下静态试车时排气不会熄火面在高空就会 熄火。

因为与气态燃烧区相比,推进剂表面的主燃烧区有时间延迟,而气态燃烧区在低压 下会迅速地降低反应速度并且远离燃烧表面,所以突然压力下降是很有效的。由热的固 体推进剂蒸发和高温分解产生的气体不能在靠近表面的地方由气体反应完全地消耗掉, 有些甚至完全没有燃烧。结果,对推进剂表面的传热将迅速地减小几个数量级,推进剂 表面的反应将减弱和停止。实验结果(文献13-1的第十二章)表明,比较高的初始燃 烧压力需要更快的压力下降速度来达到熄火的目的。

13.4燃烧不稳定性

燃烧不稳定性有两种类型:一种是声学振荡或压力振荡,它在任何火箭发动机中都会发生;另一种是涡脱落现象,它只发生在特定的装药类型中。

13.4.1声学不稳定性

当固体火箭发动机处于不稳定燃烧时,内部气体空腔(由通道或者孔、翼、槽、锥 体或者径向的沟组成)的压力有至少5%的振荡,而燃烧室压力的振荡经常超过30%。 当不稳定发生时,燃烧表面、喷管和绝热壳体的传热有极大的増长,燃速、燃烧室压强 和推力通常也提高,但燃烧时间减少。推力-时间曲线形状的改变导致飞行轨迹发生极 大变化,有时会引起任务失败。如果不稳定时间延长并且振动能量很高,不稳定就会破坏结构件,例如壳体过热以及导致喷管或壳体的失效。所以必须避免发生不稳定性现 象,如果在发动机研制过程中出现不稳定性,必须细致地研究和补救。最终的发动机设 计必须排除这种不稳定性现象。

液体推进剂的燃烧过程与此有本质的差别。在液体推进系统中,燃烧室的剛体壁面 有固定的几何形状。供应系统和噴注器中的液体虽然不是燃烧室中振荡气体的一部分, 但会与燃烧室压力波动之间产生强烈的相互作用。在固体发动机中,振荡空腔的几何尺 寸随着燃烧的进行而増大,并且有较大的阻尼系教,例如固体颗粒和吸收能量的黏弾性材料。通常,燃烧不稳定性问題不会经常发生,或者也不会在每个发动机研制过程中都 有,且即使发生了不稳定,也很少造成发动机的突然失效或解体。但尽管如此,猛烈的 失效还是会发生。

固体火箭发动机燃烧空腔中的有害振荡始终是发动机设计、研制、生产甚至长期贮 存(10年)上的一个问题。虽然与液体火箭燃烧室相比其声学待性要“软些”,但固体 发动机的燃烧空腔仍然是一个包含巨大声能源头(燃烧过程本身)的低损耗的声腔。燃 烧释放的能量的一小部分就足以把压力振荡激励到无法接受的程度。

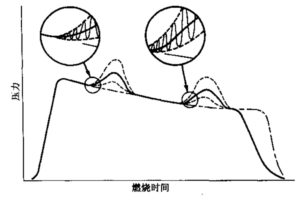

燃烧不稳定性会自发发生,常发生在发动机燃烧阶段的某个特定时间,并且对于同 一个发动机通常是重复的。纵波和横波(径向和切向振荡)都会发生。图13-5示出的 压力时间曲线具有典型的不稳定现象。压力振荡的振幅増大,推力和燃速也増大。振 荡频率看来処空腔几何形状、推进剂組分、压力和内部火焰区域的函数。当装药内部空腔増大、当地速度改变时,振荡通常会减弱和消失。燃烧振荡的时间和强度会髓发动机 工作前装药的初温而改变。

对于简单的内孔装药,谐振和横向模式的振荡(切向和径向)大致和图9-4所示的 液体火箭推力室的振荡一致。纵向或轴向模式,通常频率较低,是声波在孔的前端和喷 管收斂段之间平行于输线运动形成的。这些基本振荡模式的谐振频率也会被激发。内部 空腔会变得非常复杂,可包括点火器壳体、可动或嵌入喷管、翼、锥、槽、星孔或者第十一章描述的其他装药几何形状。复杂空腔的谐振频率不太容易确定。另外,内部谐振腔的几何形状随着推进剂燃面的退移而不断改变。随着空腔容积増大,横向振荡频率降低。

体积模式,也称为氦姆霍兹模式、L *模式或喘振模式,它不是上面所述的波动模 式。它的频率相对要低(典型的在150 Hz以下,有时低于1Hz〉,并且压力在整个容积 内基本上一致。虽然不稳定的速度接近于零,但是压力有升有降。这是与经典的氦姆霍兹谐振模式一样的气体运动(进出喷管),就像横向地吹过瓶口会发出声调一样(见图9-7)。该模式在L*值低的时候[见公式(8-9)]发生,有时发生在点火期间,且当发动机内腔变大或燃烧室压力升高时消失。喘振是周期性的低频过程,紧密的、不稳定的 短暂燃烧排气之后,紧跟着是看不见火焰的阶段,这时排气的减慢和推进剂的蒸发使炽 热燃气在燃烧室中积聚。发动机经历了燃烧喷射和随之引起的压力増加,然后是接近环 境压力的阶段。这种暂停状态可以持续若干分之一秒到几秒钟的时间(参见文献13-13 和Price所著的参考文献13-1的第十三章)。

图13-5示意图显示,在压力-时间曲线上有两个燃烧不稳定性阶段,曲线的两个部分做了局部放大。虚线是高频压力振荡的上下限。点划线是对推进剂配方略微改变后没有燃烧不稳定性的情况。振務阶段的平均压力有上升。帯有振荡以后,有效燃烧时间缩短,平均推力提高。总冲基本上不变

图13-5示意图显示,在压力-时间曲线上有两个燃烧不稳定性阶段,曲线的两个部分做了局部放大。虚线是高频压力振荡的上下限。点划线是对推进剂配方略微改变后没有燃烧不稳定性的情况。振務阶段的平均压力有上升。帯有振荡以后,有效燃烧时间缩短,平均推力提高。总冲基本上不变

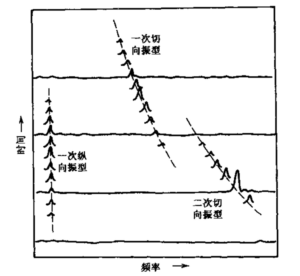

图9-5、图13-6和参考文献13-14给岀了显示不稳定压力波动的一种有效方法。它 包含对测量得到的压力振荡频谱的–系列傅里叶分析,每一个分析都取自燃烧期间的不 同时刻并且连续的显示在时间坐标的垂直位置上.这就提供了一个振幅对频率、对燃烧时间的图。图13-6示出了有一个低频轴向振型和两个切向振型的振荡,切向振荡的频 率随着时间推移、空腔増大而减小。图中还示出了不同振荡的持续时间,包括开始和结 束。

目前对特定振型的激发尚未完全了解,但是肯定和推进剂表面的高能燃烧有关系。 已经知道,压力的突然变化是一种激发,例如一块绝热层的脱落成者未燃烧的推进剂流 过喷管且暂时阻塞全部或部分喷管面积(导致瞬时的压力升高)。

燃烧期间,放大和阻尼因子之间的平衡不断变化,引起特定振型的产生和消失。当 受到压力波动的刺激,固体推进剂的响应就是燃烧表面气体生成量或释放能景的改变。 当燃烧表面出现瞬时的高压力峰时,就会引起瞬时的传热増加和燃速増大,从面使燃面 释放的质量流童増加。沿着燃面的速度波动也会引起质量流量的变化。导致振荡放大或 者声能増益的现象有(见参考文献13-1的第十三章)

图13-6 振型颇率显示的例子,也称为发动机燃烧的“瀑布”图。 图中只显示了四个完住的时间-频率曲线。为了便于显示,只保留了共振频率附近的曲线,忽略其他部分的时间曲线。压力与波动幅度成正比。随着空腔容积的増大.横向模式的振荡频率减小

- 燃烧过程对流动扰动或者燃速波动的动态响应。这种燃烧响应可由T型燃烧器 试验测定,T型燃烧器试验在4.3节描述。响应函数与扰动频率和推进剂配方有关。 燃烧响应不一定与扰动的相位相同。边界层对速度扰动的影响参见文献13-15。

- 流体振荡和主流之间的相互影响,这与管乐器或汽笛的原理类似(参见文献 13-16)。

- 涡对流体动力学的影响。

消除振荡或抑制振荡的现象是能量吸收过程,它们包括:

- 壁面或推进剂表面的边界层的黏性阻尼。

- 随振荡气体/蒸气流动的颗粒或液滴有很大的阻尼作用。颗粒被运动气体“拖曳”着加速和减速,这个黏性流动过程会吸收能量。每种特定振荡频率的减弱都对应着 一种最佳的颗粒尺寸。低频振荡(大发动机)的抑制需要相对大的颗粒(8~20𝛍m); 对于小发动机或者高频波动,小颗粒(2〜6μm)的阻尼最佳。如果燃气中的颗粒分布 没有集中在最隹的阻尼附近,抑制作用会迅速减弱。

- 纵向波动和横向/纵向混合波动的能量会通过喷管排出。纯横向波动的能量无 法以这种方式消除。

- 声能由黏弹性的固体推进剂、绝热层和发动机壳体吸收,但是吸收的幅度很难估计。

推进剂特性对不稳定性的敏感性影响很大。黏合剂的变化、颗粒大小的分布、氧化剂与燃料的混合比以及燃速催化剂都会影响稳定性,且影响方式通常无法预测。作为了解新型或者改型的推进剂的特征的一部分(例如,测定其弹道、力学、老化和性能特 征),许多公司也对它的稳定性展开了模型化研究,如下所述。

13.4.2燃烧定性的分析模型和模拟

在模拟固体推进剂燃烧特性的数学模型上已经做了大量卓有兴趣的研究,T’ien写 的参考文献13-1的第十四章对此作了综述。

应用计算机和复杂的数学方法可以较好的模拟某些受限情况下的燃烧,例如验证或 者外推实验结果,或者对发动机设计中的稳定性做有限的预测。这只适用于其特征已得 到良好了解的推进剂,其中经験常数(如推进剂响应或颗粒尺寸分布)已经测定,并且 工作参数、内型面几何形状或尺寸的范围也巳经限定。迄今为止,对于发动机设计师来 说尚无满意的分析方法。对于给定的推进剂和发动机设计,难以找到一个简单可靠的分 析方法来预测不稳定性的发生、剧烈程度、性质和位置。燃烧不稳定性的物理和化学现 象是复杂、多尺度、不稳定和非线性的,受许多变量的影响,如果没有大量的合理简化 假设,数学模拟将难以进行。但是,理论分析可以了解物理现象,对解决不稳定性问题有一定价值,并且已经用于初步设计和评估装药空腔。

13.4.3燃烧不稳定性的评定、改善和设计

与液体火箭技术相比,全尺寸固体火箭没有合适的燃烧穏定性评估方法。对于大型 全尺寸飞行器火箭发动机,实施稳定性试验过于昂贵,因此采用低廉的方法,如缩比发动机、T型燃烧器以及其他试验设备来评定发动机的稳定性。

已知的、应用最广泛的获取燃烧稳定性数据的方法是使用T型燃烧器,这是一种不使用全尺寸发动机的间接方法。图13-7是一个标准T型燃烧器的示意图,它有一个内径1.5 in的两端封闭的圆柱形燃烧器,在中间有通气孔(见参考文献13-17-13-19), 通气孔可以通过一个声速喷管与大气相连,或者通过管子连接到排气箱,通过排气箱使 燃烧器压力保持恒定的值。T型燃烧器的设计和使用,通常集中在全尺寸发动机中出现 的横向振荡频谱的处理上。推进剂燃烧时施加在推进剂装药上的声振频率决定了燃烧器 的长度(两个封闭端之间的距离)。

喷管的位置处于燃烧器两端的中点,使基本的纵向模式振荡衰减至最小(在推进剂 装药空腔中)。从理论上讲,声振压力波的波节出现在中点,而波腹岀现在燃烧器两端。 声振的速度波和压力波有相位差,速度波节出现在燃烧器两端。推进剂装药通常做成圆 盘状或杯状,粘结在燃烧器的两端面上。这样,与全尺寸发动机相比,燃烧器中的燃气速度可以被有意地保持在较低的值(0.2马赫或更低)。这样的设计减小了速度耦合能量波的影响,可以使压力耦合波的影响更清晰的显现出来。

应用T型燃烧器来评定全尺寸固体火箭发动机的稳定性的前提假设是在T型燃烧 器和实际火箭发动机中所发生的现象的理论模型是正确的。但这些理论尚未完全得到脸 证。除了评定固体火箭发动机燃烧稳定性,T型燃烧器还用于评估新的推进剂配方及成 分微小变化的影响,例如铝粉颗粒尺寸和氧化剂研磨方法的变化。

图13-7标准T型燃烧器及其纵向驻波振型 (压力和速度)

对于给定的发动机,一旦观察或预测到不稳定性,发动机设计必须解决该问題。对于如何选择恰当的解决方式还没有确定的方法,也许下面的对策都没有用。通常的选择是

(1) 改变装药的几何形状,使频率远离不希望 的值。改变翼的位置、端面的横截面外形或者槽的 数目有时会有效。

(2) 改变推进剂组分。如果氧化铝粒径的分布 与振荡频率分布相匹配,那么使用铝粉作为添加剂 对处理横向不稳定很有效。在某些例子中,改变颗粒尺寸的分布或者使用其他颗粒(Zr、Al2O3或碳颗 粒)会有效。有时黏合剂的变化也有效。

(3) 増加抑制不稳定气体运动的机械装置或者 改变空腔的固有频率。针对已知发动机中观察到的 不稳定性,増加各种惰性谐振棒、隔板或桨状物。 它们可以改变空腔的固有頻率,引入附加的黏性表面损失,但是也会带来附加的死重和传热或侵蚀燃烧的潜在问题。

在设计过程中,必须研究燃烧不稳定性。该研究通常综合了数值模拟、对其他发动机中类似问题的理解、可能产生的变化的研究以及实验工作(例 如t型燃烧器、粒径分布的测量)。对于给定的发动机装药以及给定的初始和中间过程空腔几何形状, 多数固体火箭发动机単位都有内部的两维或三维计算机程序,来计算其中可能的声学振 型(轴向、切向、径向及其综合)。燃气特性通过热化学分析计算得到。燃烧响应(动态燃速特性)和衰减的数据可通过T型燃烧器实验获得。颗粒粒尺寸的数据可根据以前 的经验或者羽流测量估计(参考文献13-20)。另外,还需要对喷管损失、摩擦或其他 阻尼进行估算。对于所分析的各种特定不稳定振型,装药的不稳定趋势取决于増益和衰 减之间的平衡。如果不顺利,就需要改变装药几何形状或者推进剂。如果顺利,则要制 造和试验全尺寸发动机来验证所预测的稳定燃烧待性。大量的分析工作、缩比实验和计 算程序(并非总能保证得到稳定的发动机)总是相互交体替进行,且在全尺寸发动机试车 后还要冒险做一些改进的测试。如果在发动机制造完成后才观察到不稳定性,那么要解决不絕定性问题就困难了,它旷日持久并且费用昂贵。

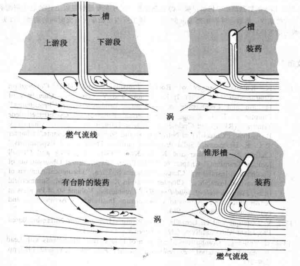

13.4.4涡脱落不稳定性

这种不稳定性是和装药开槽的内表面燃烧联系在一起的。大型分段火箭发动机装药 在各段之间有槽,有些装药类型还有和装药中心线相交的槽。图13-8表明,燃气从燃 烧的槽表面进入装药通道或中心空腔的主流中。从槽中出来的燃气要转弯流向喷管。两 边流出的燃气约束从上游通道流过来的燃气,实际上减小了通气面积。这种约束引起上游通道的压力升高,有时压力升高很明显。两股亚音速燃/流的相互作用形成湍流,窝形成并且周期性的脱落或者流向下游,由此形成不稳定的流型。涡脱落的流壁可以与声 学不稳定性相互作用。参考文献13-21对此作了描述,参考文献13-22给出了一种分析涡脱落现象的方法。该问题的解决措施一般是在有些燃面上増加抑制剂或者改变装药的 几何形状(例如,増加槽的寛度就会减小当地速度),这样涡就不显著了。

图13-8四种带有槽或台阶的装药局部简图。粗线表示燃面。流型引起涡的形成。涡的脱落会引起流动波动和压力不稳定