第三章 固体推进剂

固体推进剂制成的主装药是发动机的重要组成部分。本章将简述对固体推进剂的主要要求,并简要介绍各类固体推进剂的组成、制造工艺、主要性能和发展特点。

§3.1 概述

固体推进剂是发动机的能源,又是工质源。它在燃烧室中的燃烧,将推进剂中的化学能释放出来,转换成为热能,以供进一步的能量转换。同时,燃烧生成的燃烧产物又是能量转换过程的工质。它作为能量载体,携带热能,在流经喷管的下一个能量转换过程中,膨胀加速,将热能转换成为燃气流动的动能,使燃气以很高的速度喷出喷管,形成反作用推力。这就是固体火箭发动机的能量转换过程。作为能源和工质源的固体推进剂从根本上决定了发动机的能量特性,并在一定程度上影响能量转换过程的效率,因而成为发动机的重要组成部分。

最早的固体推进剂是我国古代四大发明之一的黑火药。早在唐朝初期,公元682年左右,炼丹家孙思邈所著《丹经》一书中就有黑火药的配方。它是用15%的木炭作为燃烧剂,75%硝酸钾作氧化剂。10%的硫磺既是燃烧剂又有粘结木炭和硝酸钾的作用。公元975年用黑火药的火箭已作为一种武器在战争中使用。13世纪这种火箭传入阿拉伯国家,以后又传到欧洲。但是黑火药能量低,强度差,不能制成较大的药柱,燃烧时生成大量的烟和固体残渣。使用黑火药的固体火箭射程近、杀伤力小。目前黑火药在军事上主要用作固体火箭发动机的点火药。

随着工业和科学技术的发展,1832年和1864年相继发明了硝化纤维素和硝化甘油,为固体推进剂的发展提供了条件。1888年瑞典科学家诺贝尔以硝化甘油增塑硝化纤维素制得了双基火药,主要用于枪炮武器上。1935年苏联的科学家用添加燃烧稳定剂和催化剂的方法降低了双基火药完全燃烧的临界压强,首先将双基推进剂用作火箭发动机的装药,这种火箭弹在第二次世界大战中发挥了威力。1942年美国开始了复合固体推进剂的研究。最初的复合固体推进剂是用高氯酸铵为氧化剂,沥青作燃烧剂并起粘合氧化剂的粘结剂作用。1947年美国制成了聚硫橡胶复合固体推进剂,成为第一代的现代复合固体推进剂,以后又发展了聚氨酯,接着又相继出现了改性双基推进剂,聚丁二烯-丙烯酸推进剂、聚丁二烯-丙烯酸-丙烯腈推进剂以及端羧基聚丁二烯推进剂。1960年代后期研制成了端羟基聚丁二烯推进剂。

为了保证发动机的性能,对固体推进剂提出了一系列基本要求。现分述如下:

首先,固体推进剂必须具有足够高的能量。由于它是通过燃烧释放能量的,它又必须具有燃烧所需要的全部物质。既包括燃料组元,又包括氧化剂组元。它不依靠任何外界空气而独立完成燃烧过程,这是作为火箭推进剂而区别于一般燃料的重要特点。作为燃料组元,通常都以主要由C、H元素构成的物质为主,还可以采用某些高能金属燃烧如Al、Mg、B、Be等来提高能量。作为氧化剂组元,则以含氧量多的物质为主,特别是要求能释放出来的自由氧含量高,以提高整个推进剂的能量。某些活性高的卤族元素如F等也曾考虑作为氧化元素。燃烧组元和氧化剂组元的选择还要要求燃烧后的气体生成量大,有利于能量转换效率的提高,得到更高的比冲。为了使单位体积的推进剂具有较高的能量,还要求推进剂的密度高。

其次,推进剂要能形成固体药柱,必须具有必要的力学性能,以保持药柱的完整性。固体推进剂中的燃烧组元和氧化剂组元不仅要掺混均匀,而且要求推进剂制成一定形状和尺寸的固态药柱,因而对推进剂的强度和变形率都要提出要求。这是作为固体推进剂的又一特点。通常都采用高分子材料作为基本,而使其它组元充填其中,这就是粘结剂。当高分子材料固化以后,可以达到适当的力学性能。作为组成推进剂的基本,它在推进剂中占有相当的份量,因此粘结剂本身同时又应作为燃料组元,才不致影响推进剂能量水平的提高。

第三,要求推进剂的燃烧性能好。燃烧性能是指推进剂在燃烧过程中表现出来的各种特性。例如,推进剂是否容易点火,其燃烧是否容易进行完全,是否容易产生不稳定燃烧或者形成爆轰,燃烧速度是否能适应发动机整体性能的需要,等等。应该看到,并不是所有的燃烧和氧化剂都能达到必需的燃烧性能的,这需要经过挑选和匹配。有些情况下还需要加入某些少量的添加剂来改善其燃烧特性。如燃速调节剂、燃烧稳定剂等等。

第四,要求推进剂性能稳定。这首先是指推进剂的物理化学性质随时间和环境的变化应该降至最低,具有好的物理安定性和化学安定性。推进剂药柱在生产出来或装填入发动机以后要准备进行长时间的贮存,并要经受各种气候条件的循环变化。为了保证发动机的性能稳定,要求推进剂的安定性好。必要时,需要加入少量的安定剂、防老化剂等等。

此外,还有一些其它方面的要求。例如,要求推进剂的生产经济性好,这就是指生产工艺尽量简单方便,不仅容易成型,而且易于达到必要的性能,原材料容易取得、成本低;勤务处理简单,运输贮存方便,对环境和人身健康无妨障,安全性好等等。

固体推进剂是以燃料和氧化剂为主,兼有多种添加成分的多组元物质。为了比较全面的满足上述要求,必须精心挑选和匹配各种组元。实际上,在固体推进剂的发展过程中,曾经尝试过难以数计的多种组成,产生了各种不同的配方,经过实用中的不断选汰,已经形成了几类基本的推进剂。

为了使用、学习和研究上的方便,对现有的固体推进剂进行了分类。分类方法很多,如有以能量高低分类,把固体推进剂分成三类:低能固体推进剂(比冲在2156 Ns/kg以下)、中能固体推进剂(比冲2156—2450 Ns/kg)、高能固体推进剂(比冲在2450 Ns/kg以上)。也有按固体推进剂的力学性能特点分成软药和硬药两类。按照燃烧产物中烟的浓度可分有烟、少烟、无烟三类。这些分类方法对于使用者较方便,但对于学习和研究者来说,根据固体推进剂的结构和基本组分的特点进行分类是更为合适的。根据构成固体推进剂的各组分之间有无相的界面,固体推进剂可分成均质推进剂和异质推进剂两大类。复合推进剂中根据氧化剂的不同又可分高氯酸铵复合推进剂和硝胺复合推进剂。复合推进剂的不同粘合剂组成了若干系列复合推进剂。

在均质推进剂中燃料组元与氧化剂组元互相均匀结合,形成一种胶体溶液的结构,其组成成分和性能在整个基体上都是均匀的。其中单基推进剂是以硝化纤维为基本组元的胶体结构。双基推进剂是以硝化纤维素和硝化甘油为基本组元的胶体结构。两者都是均质推进剂。在异质推进剂中则情况与此相反。燃料和氧化剂组元虽然也要求掺混均匀,但只能在微细颗粒的条件下尽量均匀。从细微结构来看,其组成和性质是不均匀一致的,是机械的混合物。黑火药就是一种典型的异质推进剂,由硫黄、木炭和硝酸钾组成的机械混合物。现代复合推进剂也是按此类似的原则组成的,已经广为采用。改性双基推进剂是在双基推进剂的基础上加入某些异质成分来改善双基推进剂的性能,因而属于异质推进剂范畴。

§3.2 双基推进剂

§3.2.1 组成

双基推进剂(简称DB)是以硝化纤维素和硝化甘油为基本组元的均质推进剂。其中硝化纤维素作为推进剂的基体,由硝化甘油作为溶剂将其溶解塑化,形成均匀的胶体结构。此外,为改善的推进剂的各种性能,还加入少量的各种不同添加成分。其主要组元的性质和作用,分述如后。

(一)硝化纤维素

硝化纤维素(简称NC)又称硝化棉,学名为纤维素硝酸酯,由棉纤维或木纤维的大分子[C6H7O2(OH)3]n在硝酸硫酸组成的混酸中与硝酸“硝化”而成。其反应式可写为

[C6H7O2(OH)3]n+nxHNO3\(\overset{{{\text{H}}_{2}}\text{S}{{\text{O}}_{4}}}{\mathop \Leftrightarrow }\,\) [C6H7O2(OH)3-x(ONO2)x]n+nxH2O

上式中n为纤维素的聚合度,其数以百计。通常计算组成成分时取n=4。x表示纤维素单个链节中羟基(OH)被硝酸酯基(ONO2)所取代的数量,显然,x最大为3。由于高分子化合物的多分散性,在硝化过程中每个链节上所取代的羟基数可能是不同的,因而就整个硝化棉而言,只能取其平均值,这就使x不一定成为整数。x的大小表示硝化度的高底,如取4个链节,则最高的硝化度为12,其后依次为11,10,…,分别称为12硝酸硝化棉、11硝酸硝化棉…。硝化度愈高,硝化棉的含氮量(N%)愈高,就是硝酸酯基愈多,能量愈高。因而也以含氮量的多少来表示硝化度的高低,这是硝化棉花的一项重要指标。理论上可能达到的最高含氮量为14.14%。实际生产中总是低于此值,且随硝化条件不同而不同,其含氮量的范围可在6.5%至13.65%之间。用于制造推进剂的硝化棉按含氮量分为以下三级:

1号硝化棉(强棉) 含氮量为13.0~13.5%

2号硝化棉(强棉) 含氮量为12.05~12.4%

3号硝化棉(弱棉) 含氮量为11.8~12.1%

含氮量低于11.7%的硝化棉一般不用于推进剂中,而广泛用于油漆和塑胶的制造。

硝化棉中既含有C、H燃料元素,又有相当数量的O元素,本身就是一种能单独燃烧甚至爆轰的高能物质,是双基推进剂的主要能源之一,其燃烧的放热量随含氮量的增加而增加。硝化棉燃烧后生成大量气体。以11硝酸硝化棉为例,其燃烧反应式可写为

C24H28O8(OH)(ONO2)11→12CO2+12CO+8.5H2+16H2O+5.5N2

硝化棉外观为白色短纤维粉末。柔性差(硬脆)。不溶于水,但能溶于醇、醚、酮类有机溶剂。硝化甘油能溶解弱棉,但对强棉溶解性差,其溶解度随含氮量的增加而减少。

干燥的硝化棉对摩擦、热、火花非常敏感,易燃,也易爆炸。因此,硝化棉应在湿润状态下保存,甚至浸泡水中。硝化棉在常温下缓慢分解,生成氧化氮,使硝化棉变质。严重时缓慢分解会加速,导致燃烧和爆炸。

硝化棉又是推进剂中使其具有机械强度的基体组分。在双基推进剂中的含量为50~60%。

(二)硝化甘油

硝化甘油(简称NG)学名为丙三醇三硝酸酯,它是由丙三醇(甘油)在硝酸硫酸的混酸中由硝酸硝化而成。其反应式为

C3H5(OH)3+3HNO3\(\overset{{{\text{H}}_{2}}\text{S}{{\text{O}}_{4}}}{\mathop \Leftrightarrow }\,\) C3H5(ONO2)3+3H2O

硝化甘油是低分子化合物,与硝化棉不同,它不存在多分散性。硝化甘油外观为无色或淡黄色油状液体,密度为1.6克/厘米3。它微溶于水,易溶于大多数有机溶剂中。它本身又是一种良好的溶剂,可溶解硝化棉。它挥发性小,因而与硝化棉形成不挥发的均质推进剂。但若温度过低,则过量的硝化甘油会“汗析”出来,使推进剂变质。硝化甘油有一定的毒性,能引起头痛、恶心、呕吐,有扩张血管、降低血压的作用。使用中应注意通风和防毒。

硝化甘油是一种猛性炸药,对撞击、震动十分敏感而产生爆炸。使用中必须特别注意。但当它被固体物料吸收后所形成的硝化甘油块的感度却低得多,这就可以使硝化甘油和硝化棉形成稳定的推进剂。

硝化甘油是一种富氧的氧化剂,在150~160℃即着火燃烧。燃烧的反应式为

4C3H5(ONO2)3→12CO2+10H2O+6N2+O2

它不仅生成大量气体(比容为750升/千克),且释放出自由氧。其爆热为6322千焦/千克,爆温约为3100℃。其多余的氧还可以使硝化棉进一步氧化。因此,硝化甘油是双基推进剂中的又一主要能源。同时,由于它与硝化棉形成均质的固态溶液,又增加硝化棉的柔性和可塑性,使推进剂易于加工成型,固化后具有一定的力学性能。在双基推进剂中,硝化甘油的含量约为20~40%。

硝化二乙二醇

CH2-CH2-ONO2

|

O

|

CH2-CH2-ONO2

也可代替硝化甘油作为双基推进剂中的主要溶剂,但其能量比硝化甘油低。

(三)助溶剂

助溶剂的主要作用是增加硝化棉在硝化甘油中的溶解度。这些助溶剂能与硝化甘油互溶形成混合溶剂,增加对硝化棉的溶解能力。亦可防止硝化甘油汗析,提高生产过程的安全性。有的助溶剂本身就是高能炸药,因而也是推进剂中的辅助能源。

表3-1 双基推进剂常用助溶剂的主要性质

| 名称 | 代号 | 分子式 | 密度

(g/cm3) |

熔点(℃) | 比容

(l/kg) |

氧平衡

(%) |

标准生成焓

(kJ/kg) |

爆热

(kJ/kg) |

| 二硝基甲苯

三硝基甲苯 黑索金 奥克托金 泰安 吉纳 硝化二乙二醇 |

DNT

TNT RDX HMX PETN DINA DEGDN |

C7H6(NO2)2

C7H6(NO2)3 C3H3·N3·(NO2)3 (CH2·N·NO2)4 C(CH2O·NO2)4 NO2·N(CH2CH2ONO2)2 O(CH2CH2ONO2)2 |

1.52

1.654 1.802 1.85~1.96 1.76 1.488 1.38 |

70.5

80.8 204 282 141.3 51.3 2 |

602

620 785 782 780 865 886.3 |

-114.4

-73.9 -21.6 -21.6 -10.1 -26.6 -40.8 |

-374.7

261.5 318.0 252.8 -1683.4 -1316.0 -2208.0 |

4420

5066 6025 6092 5895 5249 4852 |

(四)增塑剂

双基推进剂中常用的增塑剂为邻苯二甲酸二丁酯[C6H4(COOC4H9)2],它是透明油状液体,能与硝化甘油互溶,并能溶解和增塑硝化棉,也是硝化棉的助溶剂。用它可以降低双基推进剂的玻璃化温度,改善低温力学性能。由于它对能量贡献很小,不宜多用,通常在3%以下。

(五)化学安定剂

化学安定剂用来吸收由硝化棉和硝化甘油等分解出来的并具有催化分解作用的NO、NO2,以提高双基推进剂的化学安定性,利于长期贮存。常用的化学安剂见表3-2。通常用量都在4%以下。

(六)燃烧稳定剂和燃速调节剂

这是为了改善推进剂的燃烧特性而采用的少量添加剂。燃烧稳定剂用来增加低压下的燃烧稳定性。常用的有氧化镁、碳酸钙、苯二甲酸铅[C6H4(COO)2Pb]等。燃速调节剂主要是在燃烧中起催化作用,有增速和降速两类。增速是使低压下燃速增加,用铅、氧化铅、苯二甲酸铅等等。常用来降速的有多聚甲醛、石墨及樟脑(C10H16O)等。

表3-2 双基推进剂的化学安定剂

| 代号 | 学名 | 结构式 |

| 1#中定剂

2#中定剂 3#中定剂 二苯胺 |

二乙基二苯脲

二甲基二苯脲 甲乙基二苯脲 二苯胺 |

(七)工艺添加剂

为了加工容易,常用少量的凡士林(C15H32)或硬脂酸锌[(C18H38O2)Zn]等以减小加工中的内摩擦。

表3-3列出了某些双基推进剂的配方和主要性能。

表3-3 某些双基推进剂配方及性能

| 名称%

成分和性能 |

JPN

美 |

T6

美 |

H

苏 |

SC

英 |

105.5

英 |

Balistite

法 |

SD

法 |

R-6M

德 |

|

| 硝化棉 | 51.5

(13.25%N) |

55.5

(12.2%N) |

57.0

(12.0%N) |

49.5 | 60.0 | 57.5

(12.5%N) |

66.0

(11.7%N) |

61.5 | |

| 硝化甘油 | 43.0 | 27.0 | 28.0 | 41.5 | 41.5 | 25.0 | |||

| 硝化二乙二醇 | 39.60 | 34.0 | |||||||

| 二硝基甲苯 | 10.5 | 11.0 | |||||||

| 邻苯二甲酸二丁酯 | 3.25 | ||||||||

| 邻苯二甲酸二丁酯 | |||||||||

| 中定剂 | 1.0 | 4.0 | 3.0 | 9.0 | (0.74)

(稳定剂) |

1.0 | 8.0 | 1.2 | |

| 二苯脲 | |||||||||

| 氧化镁 | 0.4 | 2.4 | |||||||

| 炭黑 | (0.2) | (0.1) | 0.25 | ||||||

| 硝酸钾 | |||||||||

| 硝酸钾 | 1.25 | ||||||||

| 石蜡 | (0.08) | (0.07) | 0.30 | ||||||

| 碳酸钙 | 1.5(其它) | (0.35) | 1.0(其它) | ||||||

| 凡士林 | 1.0 | 1.0 | 0.35 | ||||||

| 石墨 | 0.5 | ||||||||

| 性能 | 密度(克/厘米3)

比冲(秒) 压强指数(n) 爆热(千焦/千克) |

1.62

230 0.69 5150 |

230

0.6 |

3349 | 1.62

248.5 0.8 |

1.59

225.0 0.6~0.7 |

1.56~1.58

3433 |

||

§3.2.2 制造工艺

双基推进剂装药制造工艺一般分为三类:压铸法、压伸法和浇注法。压铸法是将一定重量的药料放入模具内用水压机制造成型。这种方法是间断生产,只能制造小型药柱,批量生产已不采用。压伸法和浇注法是目前国内外广泛使用的制造方法。前者适用于制造中、小型火箭推进剂装药,后者用于制造直径为0.7m~1m以上、构型复杂的大型装药。改性双基推进剂主要采用浇注法,其工艺流程与双基推进剂基本相同。现简要介绍压伸法和浇注法。

(一)双基推进剂的压伸成型工艺

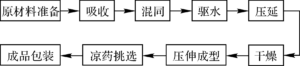

它是当前我国用来制造中、小型推进剂装药的成熟制造方法。以连续压伸为例,其流程如下图所示。

图3-1 双基推进剂压伸法流程图

它是将准确称量好的各种原材料在大量水中经过升温(50±5℃)、搅拌制成吸收药;同一批吸收药经过混同和驱水后,在压延机的高温(90—100℃)、高压(98 MPa)作用下制成半成品药片,然后将进一步干燥的药片经压伸机和模具的压实塑化作用加工成推进剂装药成品。现将各主要工序的作用简述如下。

(1)原材料准备工序

准确称量各组分是保证推进剂获得预定性能的基础。这一工序主要保证准确地定量给料,同时配制好硝化纤维素在水中的悬浮液、硝化甘油和二硝基甲苯混合溶剂及凡士林乳浊液(包括凡士林、氧化镁、苯二甲酸二丁酯及硬脂酸锌等)。

(2)吸收工序

这一工序主要完成的任务是硝化纤维素在水中均匀地吸收各种组分,并使含量达到要求。吸收过程是在大量水中进行的。吸收过程在专门的吸收锅内进行,吸收锅是带有保温夹套的圆柱形容器,中间有涡轮搅拌浆。整个吸收过程在55±5℃下、不断搅拌中进行。

(3)混同工序

因吸收锅的容积有限,生产上每投一批料,要若干锅才能吸收完。为了保证同批推进剂的性能均匀一致,须将同批吸收药在一个大的混同机内进行混同,并在一定的温度和搅拌条件下进行。混同过程中,各种组分之间还可以继续深入作用,并使各组分的分配更均匀。

(4)驱水工序

混同后的吸收药含有的大量水分(为吸收药重量的6—7倍)是在这一工序中除去的。先在离心驱水机中除去大部分水,再经过螺旋驱水机将水分含量降至10%左右。

(5)压延工序

这一工序的目的是:除去多余的水分(由10%减至3%以下);使药料进一步混同,并通过溶剂与硝化纤维素的深入作用,以达到各组分均匀分布,满足压伸成型所必需的可塑性;通过驱除水分和气泡,增加药料的致密性。

压延是在专门的滚筒式压延机上进行的。压延机有加热夹套。两滚筒的表面有沟槽,滚筒两端装有成型环和圆盘刀。压延时,两滚筒以相反方向向内转动。吸收药由料盘进入压延机的中部,受压以后的药料向滚筒两端运动,药料至端部经成型环的小孔被圆盘刀切成小药片。

(6)干燥工序

经过压延的小药片,水分已降至2.5%—2.8%,但还需进一步进行干燥才能达到成品推进剂的水分含量(一般在0.7%以下)。烘干是在滚筒式干燥机内进行的,由滚筒干燥机内的热风将水分带走。

(7)压伸成型工序

此工序的任务,是将已烘干的药片在高温(85~90℃)、高压(39.2~58.8MPa)条件下通过模具获得一定的形状。这是推进剂生产中的重要工序。推进剂的表面质量、形状、尺寸、密度和内部结构均匀性都和这一工序有关。而这些性能又和发动机的内弹道性能密切相关。

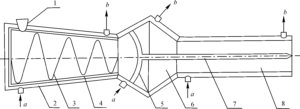

压伸过程是在螺旋压伸机内进行的。螺旋压伸机的主要部件为:锥形螺杆、扩张器和药模。锥形螺杆是加压药料的主要部件,螺杆外侧有保温夹套。机壳内有青铜衬套,衬套上有纵向定向槽,其作用是使药料受螺杆挤压时只能向前运动,而不随螺杆转动。

近10多年来,国外已将塑料等行业用的新型双螺杆挤压技术用于双基和改性双基推进剂的制造工艺。其主要设备为双螺杆混合捏合挤压机。与上述单螺杆工艺相比,双螺杆工艺具有以下主要优点:

(1)功能多、工序少、自动化程度高。

(2)摩擦力小,温度易控制。

(3)混合、捏合能力强,产品各组分分布均匀。

(4)在制量小,产量高。

因此,双螺杆工艺正在受到国内外的普遍重视。

图3-2 螺旋压伸机简图

1.加料斗 2.加热夹套 3.螺杆 4.青铜衬套

5.模针架 6.扩张器 7.模针 8.成型模

a.热水进口 b.热水出口

(二)双基及改性双基推进剂的浇注工艺

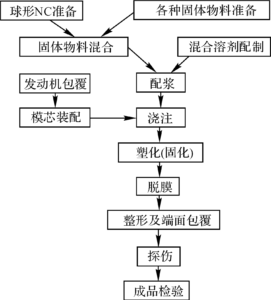

为了解决大型药柱和复杂药柱的制造问题,近年发展了浇注双基工艺。改性双基推进剂的浇注工艺与双基浇注工艺基本相同,分成空隙—浇注法(注粒法)和配浆法两种。

广泛应用的是配浆法,各主要工序如下。

图3-3 双基推进剂浇注工艺流程图

双基浇注工艺可制作大型和形状复杂的药柱。

配浆法工艺过程比较简单,制成药柱的质量亦较好,如燃速误差≯1%,可制得含大量固体成分(65%)的改性双基推进剂,配方调整范围较宽等,故是制造含高氯酸铵、黑索金、奥克托金以及大量不溶金属(如铝、铍等)的推进剂较为理想的工艺方法。

§3.3 复合推进剂

§3.3.1 组成

典型的现代复合推进剂是由氧化剂、金属燃料和高分子粘结剂为基本组元组成,再加上少量的添加剂来改善推进剂的各种性能。其中氧化剂和金属燃料都是细微颗粒,共同作为固体含量充填于粘结剂基体之中,形成具有一定机械强度的多组元均匀混合体。复合推进剂主要包括:粘合剂、氧化剂、金属燃料、固化剂、增塑剂、交联剂、催化剂、防老剂和工艺助剂等。

(一)氧化剂

氧化剂为金属燃料和粘结剂的燃烧提供所需的氧,是主要的能源。其含量达到60~80%,成为构成推进剂的最基本的组元,对推进剂的性能和工艺有重大影响。因而对氧化剂有一系列要求。

(1)含氧量高,或自由氧含量高。有利于燃料组元的完全燃烧,提高能量。

(2)生成焓高。氧化剂本身就具有较高的能量。

(3)密度大。由于氧化剂在推进剂中含量最大,它对整体密度的贡献也最大。

(4)气体生成量大。也就是燃烧产物分子量低,有利于提高比冲。

(5)物理化学安定性好。

(6)与其它组元相容性好。

(7)经济性好。

过氯酸铵(简称AP)是目前应用最为普遍的氧化剂。虽然它的含氧量并非最高,但气体生成量大,本身生成焓也高,与其它组元的相容性好,成本低,能大量生产,其它性能都比较全面;其缺点是含有原子量较大的氯原子。它的燃烧产物中含有氯化氢(HCl),不仅分子量较大,而且有相当的腐蚀性和一定的毒性。过氯酸铵本身就可以单独燃烧甚至爆炸。其爆热为1306千焦/千克,爆温为1080℃。

表3-4 一些氧化剂的性质

| 名称 | 分子式 | 分子量(克/摩) | 密度(克/厘米3) | 有效含氧量(%) | 气体生成量(升/千克) | 标准生成焓 | 备注 | |

| (千焦/摩) | (千焦/千克) | |||||||

| 过氯酸铵 | NH4CIO4 | 117.49 | 1.95 | 34.0 | 790 | -290.56 | -2473.40 | 成本低,压强指数低,性能好,吸湿性较小 |

| 过氯酸钾 | KCIO4 | 138.55 | 2.52 | 46.2 | 323 | -433.75 | -3130.66 | 燃速高,性能中等,压强指数高 |

| 过氯酸钠 | NaCIO4 | 122.4 | 2.02 | 52.3 | 366 | 易吸湿 | ||

| 过氯酸锂 | LiCIO4 | 106.4 | 2.43 | 60.2 | 437 | -410.31 | -3856.26 | 吸湿,性能好,价格贵 |

| 硝酸铵 | NH4NO3 | 80.05 | 1.73 | 20.0 | 980 | -265.50 | -4568.85 | 无烟,中等性能,价格低,低燃速 |

| 硝酸钾 | KNO3 | 101.1 | 2.11 | 39.6 | 388 | -494.04 | -4886.67 | 价格低,性能低 |

| 硝酸钠 | NaNO3 | 85.0 | 2.26 | 41.1 | 461 | -460.55 | -5174.72 | 价格低,性能低 |

| 硝酸锂 | LiNO3 | 68.95 | 2.38 | 58.1 | 569 | -482.74 | -7901.28 | 易吸湿 |

过氯酸钾的生成焓低,气体生成量少,只用于中等能量的推进剂。但它的密度大,燃速高,燃速的压强指数高,可以考虑用于调节推力的发动机。硝酸铵的气体生成量大,成本低,已经大量生产,但含氧量太少,本身生成焓也低,只能用于低能推进剂。目前正在研究应用的晶体氧化剂有过氯酸锂、过氯酸硝酰(NO2ClO4)等等,着眼点都在于提高推进剂的能量。

(二)粘结剂

粘结剂的主要作用是粘结氧化剂和金属燃料等固体粒子成为弹性基体,使推进剂成为具有必要的力学性能的完整结构。虽然粘结剂的含量不到20%,它对推进剂的力学性能却有决定性的影响,同时它又提供燃烧所需的C、H等燃料元素,也是推进剂的主要能源和工质源。现代复合推进剂多采用各种高分子胶一类的化合物作为粘结剂。对粘结剂的主要要求陈述如下:

(1)具有良好的粘结性能和力学性能,使制成的推进剂有足够的强度、弹性模量和延伸率。粘结剂的玻璃化温度应尽量低,粘流态温度应尽量高。

(2)工艺性好。为了便于浇注,应能制成液态的低分子量预聚物,并具有浇注所需的流动性。固化温度不宜太高,最好能在常温下固化。固化速度适当。固化中放热少,收缩小。

(3)燃烧放热量高,气体生成量大,本身生成焓高。以及密度高,物理化学安定性好,成本低等等。

早期采用的聚硫橡胶在较宽的温度范围内都有良好的力学性能。但由于含有相当多的硫,燃烧产物的分子量大,影响比冲的提高。聚氯乙烯(PVC)的主要优点是价格低,现有生产能力巨大,其能量和力学性能没有突出的优点。聚氨酯粘结剂中常见的有三类:聚酯型、聚醚型和聚丁二烯型。聚酯型预聚物制成的推进剂能量低,低温力学性能不佳,而且粘度较高,已较少应用。聚醚胶的主要优点是:来源比较丰富,粘度低和固化速度适中,能量介于聚酯和聚丁二烯之间,而耐老化性能则比聚丁二烯为佳。聚丁二烯是当前广泛使用的最重要的一类粘结剂。它的力学性能好,与金属和非金属的粘结力强。且可制成较低分子量的预聚物,便于浇注。最早应用的是聚丁二烯-丙烯酸(PBAA),这类推进剂的力学性能重复性差,延伸率也不佳。聚丁二烯-丙烯酸-丙烯腈(PBAA)的力学性能和固化都有所改善,因而取代了PBAA。端羧基聚丁二烯(CTPB)分子柔顺性较好,玻璃化温度很低,用它作粘结剂可以提高固体含量,因而不仅提高了能量,而且提高了推进剂的力学性能,特别是低温力学性能。端羟基聚丁二烯(HTPB)是聚丁二聚中的最新品种。由它制成的推进剂具有优良的力学性能和稳定的燃烧特性,能量也较高。其本身合成工艺简单,易于工业生产,成本比较CTPB低。在分子量相近时,HTPB粘度较小,有更高的容纳固体粒子的能力,因而日益受到重视。

表3-5 复合推进剂的发展过程

| 类型 | 研制时间(年) | 粘结剂 | 氧化剂 | 金属

添加剂 |

理论比冲(秒) | 成型方法 | 优缺点 |

| 沥青推进剂 | 1942~1950 | 沥青 | AP

硝酸铵 |

~185

(实际比冲) |

压伸、

浇注 |

比冲低,贮存变形 | |

| 聚酯推进剂 | 1947~1954 | 聚酯 | AP | 190~200 | 浇注 | 强度高,脆化 | |

| 聚硫推进剂 | 1947~1958 | 聚硫橡胶 | AP | 230~240 | 浇注 | 易于生产,但不适于加金属添加剂 | |

| 聚氯乙烯

推进剂 |

1950~现在 | 聚氯乙烯 | AP | 无

Al粉 |

230~240

260~265 |

压伸

浇注 |

高温强度差

固化温度高 |

| 聚氨酯

推进剂 |

1954~现在 | 聚酯或

聚醚 |

AP | Al,Mg粉

Be粉 |

260~265

275~280 |

浇注 | |

| 复合改性

双基推进剂 |

1957~现在 | NC+NG | AP | Al粉

Be粉 |

260~265

275~280 |

浇注 | 低温延伸率低 |

| 聚丁二烯

推进剂 |

1957~现在 | PBAA,PBAN,CTPB,HTPB | AP | Al粉

Mg粉 |

260~265

275~280 |

浇注 | 能量高

低温性能好 |

| 叠氮

推进剂 |

1990~现在 | GAP | AP/ADN/CL20 | AL/Mg | 250-280 | 浇注 | 能量高

低特征信号 |

(三)金属燃料

为了提高能量,现代复合推进剂中都采用燃烧热值较高的金属燃料作为基本组元之一,它还可以提高推进剂的密度。其燃烧产物中的凝相粒子能抑制高频不稳定燃烧。但是,凝相粒子在喷管中形成二相流动,带来一定的性能损失,并加剧对喷管的烧蚀作用。所以,金属燃料在推进剂中的含量要受到限制。通常要求金属燃料具有燃烧热值高、密度大、与其它组元相容性好、耗氧量低等特性。表3-6列出了一些金属燃料的主要性质。从中可以看到铍的燃烧热最高,但它的燃烧产物毒性太大,限制了它的应用。硼的燃烧热也很高,但它的耗氧量大,而且不容易达到高效率燃烧。铝的燃烧热虽然较低,但它的耗氧量也低,对比冲的提高有显著作用。再加上来源丰富,价格低,因而被广泛采用。

(四)固化剂和交联剂

固化剂是热固性粘结剂系统中不可缺少的组成部分。其作用是使粘结剂组元的线型预聚物转变成适度交联的网状结构的高聚物,形成基本,实现固化,使推进剂具有必要的机械强度。

与固化剂同时使用的还有交联剂,它主要用来形成三维空间交联,使粘结剂成为三维网状结构,防止塑性流动。

表3-6 一些金属元素的性质

| 名称 | 符号 | 分子量(克/摩) | 密度(克/厘米3) | 燃烧热(千焦/千克) | 燃烧产物 | 耗氧量(克/克) | 金属燃料+NH4ClO4的燃烧热(千焦/千克) | 理论比冲(P/P0=70/1)(秒) |

| 氢

碳 锂 铍 硼 镁 铝 锆 |

H

C Li Be B Mg Al Zr |

1.00797

12.01115 6.939 9.0122 10.811 24.321 26.982 91.22 |

2.25 0.534 1.85 2.34 1.74 2.70 6.49 |

120999

33076 42988 64058 58280 25250 30480 11932 |

H2O

CO2 Li2O BeO B2O3 MgO Al2O2 ZrO |

7.94

2.66 1.16 1.77 2.22 0.66 0.88 0.18 |

5273

4857 10802 13565 9797 11095 9509 |

240(PU/AP) 280(PU/AP/Be) 255(PU/AP/B) 260(PU/AP/Mg) 265(PU/AP/Al) |

此处还有固化促进剂,用来促进某一固化反应,它本身有时也参与固化反应,但主要是调节固化反应的速度与程度。

固化剂及其辅剂的应用是有强烈的选择性的。不同的粘结剂采用不同的固化剂和交联剂。例如,羟基预聚物(例如HTPB)的固化采用固化剂为二异氰酸酯[R(NCO)2],交联剂用三乙醇胺(C6H15O3N)。羧基聚丁二烯的固化剂可用多官能团环氧化物(如酚的三环氧化物)或多官能团氮丙啶化合物[如三(甲基氮丙啶)]。

(五)增塑剂

增塑剂的作用有二:一是降低未固化推进剂药浆的粘度,增加其流动性,以利于浇注;二是降低推进剂的玻璃化温度,改善其低温力学性能。苯二甲酸二丁酯就是一种常用的增塑剂。

除以上各组元以外,复合推进剂中还有少量的其它添加剂。复合推进剂中还有为了调节燃速而加入的燃速催化剂(也叫燃速调节剂);为了防止粘合剂受空气氧化的防老剂(常用的是酚类和胺化合物);降低药浆粘度的稀释剂(如苯乙烯)等工艺助剂。

表3-7列出了各类推进剂组成的举例,从表中也可以看到不同组元的不同作用。

表3-7 各类推进剂的组成及性能

| 类型

% 成分和性能 |

聚硫橡胶推进剂① | PU

推进剂 |

HTPB

推进剂 |

CTPB

推进剂 |

PVC

推进剂② |

硝胺

推进剂③ |

组分作用 |

| AP

HMX Al粉 乙基聚硫橡胶 环氧树脂 聚烷撑二醇 PVC HTPB CTPB 顺丁烯二酸酐 PbO2 二异氰酸酯 三(甲基氮丙啶)磷化氧 乙酰丙酮锆 三醇 三乙醇胺 苯二甲酸二丁酯 壬二酸二辛酯 癸二酸二辛酯 亚铬酸铜 苯乙烯 二萘苯二胺 润湿剂 碳酸钙 氧化铁 |

67.0

5.0 19.0 1.3 0.3 0.6 0.9 0.9 4.0 1.0 |

65.0

17.0 12.73 2.24 0.43 2.60 |

68.0

18.0 7.822 0.460 0.038 4.480 0.20 1.0 |

74.0

10.0 9.17 0.13 0.05 5.10 0.29(三甲胺) 1.20 |

80.10

8.6 10.5 0.5(钡-镉皂) 0.25 0.05(碳黑) |

75.0 25.0 |

氧化剂

金属燃烧剂 高分子粘合剂 固化剂 固化促进剂 交联剂 增塑剂 燃速调节剂 稀释剂 防老剂 润湿剂 燃速调节剂 |

①聚硫橡胶推进剂性能:比冲Is=215~220秒,密度ρ=1.75克/厘米3,压力指数n=0.28,燃速r=4~18毫米/秒(20℃,60千克力/厘米2)。

②PVC推进剂性能:Is=226秒,密度ρ=1.7克/厘米3,n=0.3~0.5,r=2.54~25.4毫米/秒。

③硝胺推进剂性能:低压:n=0.5;高压:n=1。

§3.3.2 制造工艺

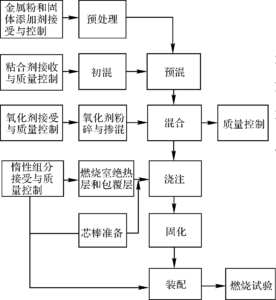

复合推进剂目前都采用浇注法成型,其主要程序如下:

(1)物料的准备。包括各组元原材料的质量检验、性能测定、按配比称量和燃烧室壳体、药模、型芯的准备。在各组元的原料准备中以氧化剂的准备较为复杂。以过氯酸铵为例,除了烘干以外,要通过筛选严格控制颗粒尺寸及其分布,因为氧化剂的粒度对推进剂的燃速特性、密度、力学性能和浇注时药浆的流动性都有显著的影响。在贴壁浇注的情况下,推进剂直接注装入燃烧室中,需要事先将燃烧室壳体、隔热层、包覆阻燃层等准备好。

(2)混合。这是复合推进剂生产中的一个基本工序,在有相当容量和功率的混合机中进行。要经过长时间的搅拌才能混合均匀,形成流动性较好的、可以浇注的药浆。混合工序有一定的危险性,需要严格控制混合的条件,如混合时的温度、湿度、药浆的粘度和转子的速度等。

图3-4 复合推进剂浇注工艺流程图

(3)浇注。将混合均匀的药浆注入事先准备好的装有型芯的燃烧室中,这就是浇注工序。通常有三种浇注方法:插管浇注法、底部浇注法和真空浇注法。插管浇注法是将药浆通过软管由顶端进入发动机。底部浇注法是使药浆通过底部进入发动机。真空浇注法是将燃烧室壳体置于真空罐中,药浆从顶部通过多孔花板形成很多小药条下落,直至充满整个燃烧室。这种方法利用真空状态比较容易除去在混合过程中裹入药浆的空气,保证了装药的质量,是目前广泛应用的一种浇注方法。

(4)固化。固化需要在专用的固化箱中进行,要严格控制固化的温度和温度变化的速度。固化反应的速度随固化温度的增加而增加甚快,因而由控制温度来控制固化速度以保证产品质量。随着固化的进行,推进剂的强度和硬度逐渐增加,延伸率逐渐减少。直到这些性能达到稳定,固化过程才算完成。固化所需的时间对不同的推进剂,随所用粘结剂不同、固化剂不同和固化温度不同,是不同的。例如,有的需要72小时,有的则长达15天。

固化过程结束、药柱缓慢降温以后,经过脱模、整形,再进行全面的质量检验、性能测试和其它必要的处理,完成了整个制造过程。

§3.4 改性双基推进剂

改性双基推进剂(简称CMDB)是在双基推进剂的基础上增加氧化剂组元和金属燃料以提高其能量特性。在双基推进剂中含氧量不足,不能使其中的燃料组元完全燃烧,增加一些氧化剂可以使能量得到有效的提高。在结构上,它是以双基组元作为粘结剂,将氧化剂和金属燃料等其它组元粘结为一体,因而它属于异质推进剂。

改性双基推进剂有两类:一类加过氯酸铵为氧化剂,简称为AP-CMDB;另一类加高能硝胺炸药奥克托金(HMX)或黑索金(RDX)来提高其能量,简称为HMX-CMDB或RDX-CMDB。

改性双基推进剂具有很高的能量特性。在海平面条件下的理论比冲可达265~270秒,是目前实用的固体推进剂中能量最高的一种。它的密度也比双基推进剂高而相当于复合推进剂,因此,在那些对推进剂性能要求高的顶级发动机中,可以采用改性双基推进剂。但是,它在高低温下的力学性能相对较差,特别是低温下的延伸率不足,因而限制了它的作用。

为了改进改性双基推进剂的力学性能,曾经进行了相当多的研究工作。一种方法是在双基中加入交联剂,增加硝化棉大分子的交联密度,提高力学性能,这就是交联改性双基推进剂(XLDB)。另一种方法是往双基中加入高分子聚合物来改善其力学性能,这种改性双基推进剂称为复合双基推进剂(CDB)。在这里,双基推进剂中的硝化棉和硝化甘油已成为主要的“氧化剂”组元了。新近出现的NEPE推进剂是在交联改性双基推进剂的基础上,以能量较高的硝酸酯类物质作为增塑剂,既提高了能量,又改善了高低温下的力学性能,是一种正在得到实用的新型推进剂。

改性双基推进剂的制造工艺大多采用浇注法成型。通常在浇注前先将固体组元(主要是硝化棉)加工成均匀的小尺寸的药粒(例如直径1毫米左右的球形或圆柱形颗粒),然后再与液体组元的溶液混匀浇注,在发动机或药模中固化。但这里的固化不同于低分子量预聚物的化学固化,而是物理过程。是硝化棉高聚物溶解于液相组元的溶剂中形成固态溶液的过程,是在一定温度下,经过相当的时间,液体溶剂往固体药粒中扩张,固体药粒膨润溶解,最后形成均匀的整体药柱。

§3.5 其它固体推进剂

除了常用的双基推进剂、改性双基推进剂和普通复合固体推进剂,还有多种固体推进剂获得大量应用,如:燃气发生剂、富燃料推进剂、膏体推进剂、NEPE推进剂、四组元推进剂等。

§3.5.1 燃气发生剂

燃气发生剂一般具有燃烧火焰温度低、凝相燃烧残渣少、成气量大等特点,主要应用于安全气囊快速充气、大型导弹武器弹射发射、涡轮(涡扇)发动机风扇快速起动等。

根据具体用途不同,燃气发生剂燃温要求也不同,一般来说,对于安全气囊快速充气用发生剂燃温要控制在几百度,而对于大型导弹武器弹射发射和涡轮(涡扇)发动机风扇快速起动用燃气发生剂燃温控制在,凝相燃烧残渣控制在10%左右。

§3.5.2 富燃推进剂

富燃料推进剂主要应用于固体火箭冲压发动机和固体燃料冲压发动机。富燃料推进剂组分和普通复合推进剂类似,但其能量特性、燃烧特性和普通复合推进剂有较大差异。富燃料推进剂主要包括含金属富燃料推进剂和碳氢富燃料推进剂。含金属富燃料推进剂中主要添加大量金属(铝、镁、硼等)作为燃料;碳氢富燃推进剂中金属含量极少,主要将含碳、氮物质(或叠氮、叠碳等)作为燃料。

富燃料推进剂本身氧化剂含量少,其燃料完全燃烧需要借助空气中氧气(空气通过冲压发动机进气道进入燃烧室)。富燃料推进剂理论比冲范围为75000~11000Ns/kg,压强指数一般要求0.5~0.6之间,最小工作压强约0.2MPa。

§3.5.3 膏体推进剂

膏体推进剂以其高燃烧能量、可实现固体火箭发动机推力可调等显著优势引起了世界各国的关注。膏体推进剂本质上是未固化的复合推进剂,其原材料选取,推进剂制备等和复合推进剂类似。

膏体推进剂研究技术途径有:

(1)研制能提高膏体推进剂药浆流动特性的特殊助剂。

(2)提高膏体推进剂在挤压时的安全性能。

(3)选用高能、具低特征信号的新型氧化剂和燃料。

§3.5.4 NEPE推进剂

NEPE固体推进剂是由美国的赫克利斯公司在20世纪70年代末研制成功,80年代初开始投入使用的。这类推进剂的基本组成为:

(一)粘合剂体系

粘合剂预聚物:聚乙二醇,聚己二酸乙二酯,聚乙酸内酯,HTPB等。

增塑剂:硝化甘油,1,2,4-丁三醇三硝酸酯,三羟甲基乙烷三硝酸酯等。

固化交联剂:异氰酸酯,硝化纤维素,乙酸丁羧纤维素等。

固化催化剂:三苯基铋。

(二)氧化剂

主要包括高氯酸铵,奥克托金等。

(三)高能燃烧剂

铝粉。

(四)安定剂

2-硝基二苯胺,4-硝基二苯胺等。

NEPE推进剂的性能:

(1)能量特性 固体含量为80%的NEPE,密度比冲比复合固体推进剂的高10%。

(2)力学性能 因为以柔性的高分子为主链,增塑剂含量也高,因此低温不脆,高温、常温的力学性能都能满足要求。

(3)燃烧性能 NEPE推进剂在6.86MPa下的燃速可低到8mm/s;在13.72MPa下可以达到30mm/s。压强指数和固体含量有关,73%固体含量时为0.58;80%时为0.66。

(4)贮存性能 根据加速老化实验的结果推算,在40℃下NEPE推进剂的贮存寿命可达25年。

§3.5.5 四组元推进剂

用硝胺炸药(HMX、RDX)取代一部分AP的四组元HTPB推进剂具有能量高、成本低廉等优点。

HMX和RDX有高的生成焓和不含Cl元素。燃烧后气体生成量大,用这类硝胺炸药取代部分AP,推进剂的爆温降低。它的成气性好,不仅弥补了爆温降低引起能量的降低,还使能量有所提高。但HMX(RDX)用量过多,则会因推进剂含氧量的过分降低导致燃烧不完全,爆热降低,甚至生成C,气体生成量反而下降。因此,以10%~40%的HMX(RDX)取代AP,可以使HTPB推进剂的比冲提高。

国外已得到应用的一种配方,AP:58%;Al:20%;HMX:12%;HTPB:10%。密度为1840kg/m3,理论比冲2628N·s/kg。应用于美国航天飞机上的HMX/AP/Al/HTPB推进剂理论比冲达到了2652N·s/kg。

§3.6 固体推进剂的性能

固体推进剂的各项性能用来表征推进剂满足发动机各项要求的程度。其中主要的有能量特性、力学性能、燃烧特性以及贮存安定性和安全性等。

§3.6.1 能量特性

作为火箭推进系统的能源和工质源,固体推进剂的能量特性最终表现为比冲。比冲计算公式如下:

\({{I}_{s}}={{c}^{*}}{{C}_{F}}\)

\({{c}^{*}}=\frac{\sqrt{R{{T}_{f}}}}{\Gamma }\)

此处Tf、R和Г都决定于推进剂的能量和燃烧产物的特性,推进剂是决定比冲的基础。但是,比冲的数值还与发动机有关,推力系数CF就决定于喷管的设计和工作条件。为了比较各种推进剂的能量水平,必须在相同的CF条件下测试比冲,这就要规定测试比冲的某些标准条件。例如,通常规定喷管的膨胀压强比为\({{p}_{c}}/{{p}_{e}}=70/1\),外界大气压为海平面大气压以及规定喷管出口的扩张角等等。

从影响比冲的因素来说,特征速度c*是表征推进剂能量水平的一个适当的参数,它已经排除了喷管的影响,我们经常可以看到各种推进剂的特征速度的数据。但目前还缺乏较好的直接实测特征速度的有效方法,有关c*的数值大都通过换算才能得到。

在有些推进剂的制造行业中还习惯用每千克推进剂燃烧所释放的热量来表征其能量水平,称为“爆热”。由于燃烧条件不同,有定容下的爆热和定压下的爆热两种。在火箭发动机中的燃烧一般看作是定压条件下的燃烧,其释放的能量相当于定压下的爆热。与爆热相对应,将相应的燃烧温度定义为“爆温”,也分定容和定压下的两种爆温。此外,还定义每千克推进剂的燃烧产物在标准条件下的体积为比容,用它来表征推进剂的气体生成量,也反映了气态燃烧产物的分子量,它通过影响气体常数R而影响比冲。有关爆热的测试数据可以用来对推进剂的能量水平做出初步比较。但是,它们的测试条件有些方面与发动机中的实际情况有相当的差别,难于直接用来计算发动机的性能。

§3.6.2 力学性能

固体推进剂药柱在生产、贮存、运输和使用过程中要承受各种载荷。例如,在固化冷却收缩或温度循环条件下的温度载荷,由于自重、飞行加速度、运输和勤务处理中的冲击和振动、点火过程的冲击增压以及发动机工作过程中的压力载荷等等。这些载荷使推进剂药柱产生应力和应变。如果超过其力学性能的许可范围,就会破坏药柱的完整性,使药柱产生裂纹、脱粘、过度变形甚至破碎,以致发动机不能正常工作,或者产生灾难性的后果。为了保证发动机工作可靠、保证药柱的完整性,要求所用的固体推进剂具有足够的力学性能。主要是指抗拉强度、抗压强度、弹性模量和延伸率,以及它们随工作温度、加载速度和作用时间的变化特性。

一般来说,对推进剂力学性能的具体要求应根据药柱在受载情况下的应力应变分析来确定。它主要决定于药柱结构、受载情况以及工作温度范围等等。

对于自由装填的药柱,承受的载荷主要是发射时的加速度过载、燃气压强以及贮存时的重力和运输、勤务处理中的冲击振动。因而要求推进剂具有较高的弹性模量和抗压强度,同时要有一定的延伸率以承受冲载荷而不致破碎。为了保证低温下药柱不致有很大的脆性,要求推进剂的玻璃化温度尽量低,尽可能接近或低于最低使用温度。自由装填式小型发动机如采用抗压强度较高的双基推进剂,一般药柱强度是足够的,通常可不进进药柱结构完整性分析。

对于贴壁浇注式发动机,通常需要考虑药柱强度问题,特别是内孔构形比较复杂的药柱。在生产、贮存、运输和使用过程中,它承受温度载荷、重力和加速度载荷、压力载荷和冲击、振动。应力应变的最大值往往发生在药柱与壳体的粘结面上和药柱的内表面上,容易引起药柱与壳体结合面或包覆层的脱粘和药柱内表面的脆裂,还有由于蠕变引起的过度变形。在温度载荷的情况下,由于推进剂热膨胀系数比金属壳体的热膨胀系数要大得多(大至10倍),在固化冷却后药柱要承受较大的拉伸。对这类药柱,如果抗拉强度不过分低,延伸率是主要要考虑的力学性能。由于推进剂的延伸率在低温下最低,抗拉强度在高温下最低,因而常以低温下的延伸率和高温抗拉强度来要求贴壁浇注推进剂药柱的力学性能。一般要求在最低使用温度下,延伸率应大于30~35%,在最高使用温度下,抗拉强度大于8~10 kgf/cm22。

§3.6.3 燃烧特性

固体推进剂燃烧特性主要包括:临界压强、燃速、压强指数、温度敏感系数、点火特性等。

固体推进剂的燃烧特性中最重要的是燃速特性,是指推进剂燃速的高低及其受工作条件影响而变化的规律。不同的发动机对燃速的高低有不同的要求。

燃速压强指数n与推进剂本身的性质有关,而对于指定的推进剂来说,n又与压强范围有关。它是衡量一种推进剂燃烧稳定性好坏的重要指标之一。通常为了火箭发动机工作稳定,希望燃速压强指数愈小愈好。但是,对于某些推力可控的火箭发动机则希望推进剂的燃速压强指数高一些。

§3.6.4 贮存安定性

双基推进剂的贮存安定性问题首先是化学安定性,这是指在长期贮存条件下保持化学成分不变的能力。通常硝酸酯类化合物在贮存条件下都会缓慢分解,而且分解产物又对分解起催化加速的作用,导致贮存中组元变质,能量下降、力学性能变坏。因此,往往加入少量的安定剂来保持化学安定度。化学安定度的测定通常是在人工加速(加热)分解的条件下测定推进剂试样达到一定分解程度所需的时间。时间愈长,其安定度愈好,安全贮存期也愈长。

双基推进剂的物理安定性问题主要是低温或温度变化剧烈时出现的“汗析”和“晶析”现象,在推进剂表面有部分硝化甘油、芳香族硝基化合物、中定剂或某些晶体物质(如氧化镁)等析出,呈液滴或结晶状附于表面。这是因为随着温度降低,各组元相互溶解的能力减小,个别组元通过扩散析出推进剂表面,使推进剂性能变坏。要避免这类问题,主要有赖于掌握推进挤配方中的溶剂比和注意贮存中的温度控制。

复合推进剂的安定性问题主要是防止老化。老化是由于粘结剂高聚物的降解和交联而导致推进剂变质和性能变坏。此处还有贮存中某些组元的迁移、低温结晶和吸湿等也会使推进剂性能改变。通常也要通过人工加速老化试验来预测其贮存期。但是人工加速的老化总是不能完全等同于自然老化,由人工老化而预测的贮存期应该由自然老化来进行实验。尽管自然老化周期太长,耗资亦多。

§3.6.5 安全性能

固体推进剂是一种易燃易爆的物质,通常要鉴定其危险品等级,测定其对外界刺激的敏感度,如热感度、冲击感度、摩擦感度以及冲击波感度和爆轰感度。各种感度都有规定的标准,并通过相应的仪器进行测定。

下表列出了一些典型固体推进剂的性能。

表3-8 一些推进剂及其特性

| 推进剂类型 | Is范围①(秒) | 火焰温度(℃) | 密度(克/厘米3) | 金属含量(%) | 燃速(毫米/秒) | 压强

指数 n |

应力/应变

(千克力/厘米2)(%) |

加工方法 | |

| -50℃ | 66℃ | ||||||||

| DB

DB/AP/AI DB/AP-HMX/AI PVC/AP PVC/AP/AI PS/AP PS/AP/AI PU/AP/AI PBAN/AP/AI CTPB/AP/AI HTPB/AP/AI PBAA/AP/AI |

220~230

260~265 265~270 230~240 260~265 230~240 240~250 260~265 260~263 260~265 260~265 260~265 |

2260

3593 3704 2538 3093 2593 2760 2962~3315 3204 3063~3204 3093~3204 2962~3315 |

1.61

1.80 1.80 1.69 1.77 1.72 1.72 1.77 1.77 1.77 1.86 1.77 |

0

20~21 20 0 21 0 3 16~20 16 15~17 4~17 14 |

11.43

19.81 13.97 11.43 11.43 8.89 7.87 6.86 13.97 11.43 10.16 8.13 |

0.30

0.40 0.49 0.38 0.35 0.43 0.33 0.15 0.33 0.40 0.40 0.35 |

323/3.0

193/5 167/3 44/35 22/11 82/5 37/16(-23℃) 23/26 64/50 35/13 |

33/60

8/50 4/33 3/220 3/220 8/70 7/42 5/33 5/28 7/75 6/33 3/31 |

压伸

压伸 浇注 浇注 浇注或压伸 浇注或压伸 浇注 浇注 浇注 浇注 浇注 浇注 |

- 比冲条件是:${{p}_{c}}/{{p}_{e}}=70/1$,喷管出口扩张半角0°,温度为20℃。

PS—聚硫橡胶;PU—聚氨酯。

§3.6.6 经济性能

以往火箭技术的发展,注意力主要放在新技术应用上,飞行器的高性能是设计的准则,较少考虑经济性能。但在未来发展的空间运输系统中,固体发动机想在竞争中取胜,提高其经济性能是重要条件之一。为了降低固体推进剂的成本,应选用来源丰富、价格低廉、工艺性好的原材料。

§3.6.7 工艺性能

要求固体推进剂有良好的工艺性能,制成的药柱质量均匀,性能重现性好。

§3.6.8 低特征信号性能

新一代导弹武器要求具有“隐身”能力,这就要求固体推进剂具有低特征信号。

低特征信号目前主要包括:低火焰温度(预防红外探测),微烟或无烟。固体推进剂燃烧排出的燃气有烟雾,易被敌人发现发射基地,尤其是防空导弹基地,可能遭到被射击目标——敌机的轰炸。某些用激光或红外光等制导的导弹,烟雾会使光波衰减。

§3.7 固体推进剂发展特点

近些年来,各国非常重视各种高性能推进剂的研究与发展,在积极改进双基推进剂的同时,还大力发展各种高性能的复合推进剂技术;在降低特征信号和感度的同时,还着力提高能量水平。

从近几年来的发展情况来看,固体推进剂技术呈现出以下发展特点。

(一)双基推进剂以改性为主

双基推进剂因技术成熟且价格低廉、性能稳定、重现性好、燃烧时可呈现平台或麦撒效应以及良好的低特征信号等优点,已被大量应用于各种武器装备中。然而,双基推进剂的能量水平已达到极限,难以满足远程打击武器系统发展的需要。对此,国外研究人员积极探讨各种技术途径发展双基推进剂,并以改性研究为主,目标是扩大燃速范围、降低成本、提高质量和改进工艺,提高能量。

(二)高能复合推进剂发展迅速

高能复合推进剂是实现火箭、导弹等武器弹药远程推进、精确打击及提高卫星、火箭等有效载荷的动力能源,提高能量始终是推进剂研制和开发的主要发展方向。

提高固体推进剂能量采用的技术途径主要有三种:一是选用生成焓较高的胶粘剂和增塑剂(如GAP、BAMO、AMMO、BTTN、Bu-NENA等);二是提高含能物质(如硝胺炸药)的含量或选用新型高能量密度物质(如CL-20、DNTF、HNF、FOX-7、FOX-12、LLM-105等);三是加入AlH3、LiAlH4、LiMgH3等新型高能燃烧剂替代常规Mg、Al等金属粉末。目前国外通常采用上述的一种或两种以上途径,实现高能的同时提高推进剂的综合性能。如美国“和平卫士”、“侏儒”战略导弹中装填的NEPE推进剂采用的就是NG/BTTN混合硝酸酯增塑剂,理论比冲提高到2650N·s/kg以上,降低NG感度的同时也防止推进剂的低温脆变;俄罗斯研制的HNF/含能粘合剂/Al推进剂的比冲比传统AP推进剂提高了10N·s/kg,同时表现出较高的燃速和较为合适的压力指数;AlH3取代Al可使固体推进剂比冲提高98.1N·s/kg,AlH3/ADN/含能粘合剂推进剂的理论比冲可达2883N·s/kg。

近年还开始研制全氮和聚合氮等超高能材料,这些超高能材料的能量是TNT的十几倍甚至数十倍,一旦单体研制成功并顺利用于推进剂配方,将使固体推进剂的能量实现一个质的飞跃。

(三)降低特征信号是推进剂发展的一个重要方向

固体推进剂在燃烧过程中往往在火箭/导弹发动机尾部排出烟、焰等“特征信号”,这不仅影响导弹制导电磁波的传播并使导弹失控,还因暴露了其飞行轨迹和发射位置而大幅度降低武器系统的隐身能力和生存能力。为提高武器系统的生存力和作战人员的安全性,降低推进剂的特征信号成为未来研究的主要方向和解决战术导弹隐身的技术关键。

(四)注重开发钝感固体推进剂

由于过去各国作战平台频繁发生安全事故而造成人员的严重伤亡和财产的重大损失,促使各国军方更加重视弹药的钝感问题。降低固体推进剂的感度和易损性是实现弹药不敏感特性的关键,并因此决定了火箭、导弹及其发射平台在外来刺激下的安全性和生存能力。钝感推进剂已取得的良好应用效果和未来更加严格的不敏感弹药政策要求将促进各国进一步发展能量水平高且钝感的高性能推进剂,固体推进剂将朝钝感化方向发展。

(五)注重开发绿色环保推进剂

考虑到环保因素,各国积极走绿色发展道路,在固体推进剂研究中,开展了包括使用无铅燃烧催化剂、无毒弹道改良剂、取代高氯酸盐的新型氧化剂等研究。

高氯酸铵(AP)是当前各种复合固体推进剂应用最普遍、最重要的一种氧化剂,但是,高氯酸盐具有易溶于水、并在水体中长期保持其化学活性,对人类生存环境具有很大的影响(美国发现全国各地的地表水和地下水中都含有高氯酸盐,而人喝了含过量氯酸盐的水会致畸,并影响甲状腺的功能);AP推进剂的燃烧可能产生有毒的HCl气体而污染大气环境、甚至腐蚀火箭发动机。开发新的不含高氯酸铵(AP)的绿色推进剂是推进剂发展重要方向。

近几年来,除了大力开展绿色组分研究之外,绿色推进剂产品开发也受到高度重视,尤其是美国。2000年,美国海军成功研制出一种以含能热塑性弹性体粘合剂为基的“绿色”火箭推进剂配方;2007年,美国完成了替代高氯酸铵的4种新型氧化剂的合成、评估和配方研究及低污染高能无高氯酸盐绿色推进剂的研究。

此外,美国和俄罗斯先后还开展了无铅弹道改良剂的推进剂研究并已开发出多种无铅配方。这些研究和发展表明,技术发达国家在开发推进剂技术的过程中重视环境保护和环境战略的实施,注重绿色组分的使用和绿色产品的开发,积极探索一条能够实现可持续发展的绿色道路。