大型固体固体火箭发动机柔性喷管的设计与开发

某发动机设计(此处略去型号)用作能够发射到GTO中4吨级卫星的运载火箭的捆绑式助推器。发动机直径为3.2米,长22米,装载了207吨HTPB基推进剂。推力矢量控制 (TVC) 通过 柔性 喷管控制系统 (FNC) 实现。FNC 系统由 柔性接头喷管组成,这是一种潜入式/特型喷管,喉部直径为 886mm,面积比为 12,矢量化能力为 ±7.8°.两个最小容量为 30T 的电动液压执行器在相距 90° 时用于将喷管驱动至 ±5.5°在执行器平面上,由液压动力单元在伸缩模式下提供动力。提供镜面图像传感器,以校正由于发动机压力下曲面密封轴向压缩而导致的倾斜误差。该柔性喷管采用模块化概念设计,具有五个子组件。喷管的开发是一项具有挑战性的任务,因为它包括更大尺寸的柔性密封、铺层方向从 0 到 135 度变化的烧蚀衬帘,以保持流动到铺层角度的设计标准。此外,新的Φ3m液压等设备也被用于固化更紧凑和无缺陷的烧蚀衬层。具有低模量橡胶的柔性密封系统

已经开发了1.70米直径,具有±7.8°的矢量能力,并在完成开发和验收测试后用于热试车。在开发和鉴定的第一阶段,飞行版发动机进行了两次静态试车(2010年1月和2011年9月),以证明其首飞的飞行适宜性。随后,随着装药设计的改进和对柔性喷管的额外设计/工艺改进,2015 年 6 月成功进行了第三次静态试车。关于初步设计,柔性喷管在开发/鉴定阶段没有进行任何重大的设计更改,除了为了提高利效率而进行了较小的设计/工艺改进。对于第一次静态试车,仅影响特定平面中的有限命令以评估控制系统特性,因为主要目标是展示推进元件的性能。对于第二次和第三次静态试车,最高可达 ±7.1°(结果)喷管矢量化在尾部脱落开始时进行。试车后的调查显示,烧蚀绝热层和柔性密封组件的行为是一致的。本文详细介绍了柔性喷管的设计特点、烧蚀绝热层在静态试车中的性能以及引入的改进。

首字母缩略词/缩写

CP: 碳酚醛

MEOP:最大预期工作压力

NDT:无损检测

Rc:下游半径

FSTP:柔性密封热保护

GTO:地球静止转移轨道

Rt:喉部半径

RT:射线照相检测

NEL:入口热防护

SP:二氧化硅酚醛

HTPB:端羟基聚丁二烯

NIL:入口热防护层

NPT:零位置测试

PPT:耐压测试

TEL:喉部入口热防护层

TO:喉部绝热层

L:扩散段长度

TVC:推力矢量控制

UT:超声波检测

0.引言

某柔性喷管是一种潜入式收敛扩散喷管,面积比为 12。某柔性喷管的设计考虑了±5的要求。驱动平面中的 5° 矢量化能力,柔性喷管的设计经验较小,设计了开发的最大柔性喷管。某喷管的设计是一项具有挑战性的任务,因为它包括层方向从0度到135度变化的绝热层,以保持流动到层角度的设计标准,以最大限度地减少型燃烧室侵蚀,并采用直径为1700mm的曲面密封,弹性刚度比上级发动机高许多倍。进行了小尺度水平测试,以研究所选铺层取向的性能。在试动和无损检测之后,每个喷管将被清理以进行飞行/静态试车。在运载火箭中实施之前,已经通过两次成功的静态试车证明了世界上一种大型助推器摆动喷管的设计充足性和性能。此外,经过一些小的改进,成功进行了第三次静态试车。

1.柔性喷管配置

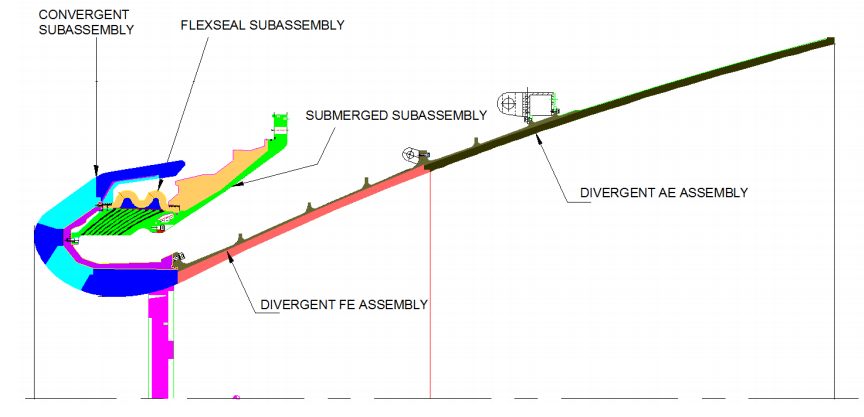

柔性喷管采用模块化概念配置,由五个子组件组成,由于其尺寸较大,设计简单且易于加工。喷管结构如图 1 所示。两个最小容量为 30 吨的电动液压执行器,相距 90°,用于将喷管矢量化至 ±5.5°在执行器平面上,由液压动力单元在伸缩模式下提供动力。提供与每个执行器相对的镜面图像传感器,以校正由于发动机压力下的弯曲密封轴向压缩而导致的倾斜误差

柔性喷管是一种收敛扩散的轮廓喷管,带有柔性密封件,充当喷管的可动部件和固定部件之间的连接部件。提供潜入以将柔性密封定位在气流滞止区域,并在给定的外壳下具有更高的膨胀率。喷管的质量为 5970±60 kg。外部热保护(5mm 硅基层 + TPS硅基布)在扩散段后端组件上提供。在第一次飞行中,在扩散段上提供了硅基涂层,后来在第三次静态试车中,软木酚醛板被粘合,性能非常出色,并在随后的飞行中实施。

图1 某 柔性喷管配置

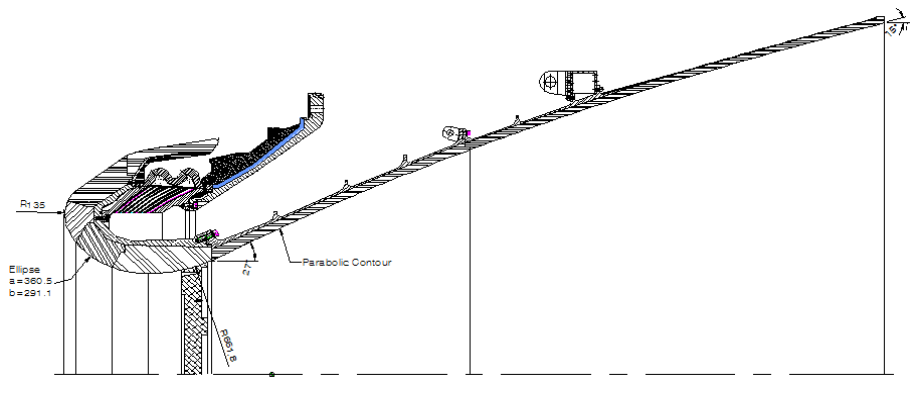

2.1 气动设计

选择入口面积比、入口长度、从入口到喉平面的收敛椭圆型面等,以实现气流在喉部对声速的平滑加速。Rc、θi 和 θc 根据进行的型面优化研究进行固定。面积比研究了10、12和15在15°等效锥形喷管下的不同L/Rt分别为70%、75%和80%。在对净有效载荷增益进行权衡研究的基础上,考虑拉出长度的约束条件,选择12面积比的设计。喷管的潜入率为30%。在出口处选择27º和15º的扩散角,以最小化出口处的颗粒撞击。图 2 给出了喷管的空气动力学配置。

图2.柔性喷管空气动力学设计

2.2潜入组件 (SSA)

SSA由台式法兰(15CDV6)组成,热防护层/用复合丁腈橡胶基绝热材料保护,考虑了炭保持强度。喷管通过法兰上组装到发动机上。倒置法兰采用 15CDV6 钢设计,因为它具有高强度和高模量,以限制法兰在运行条件下的挠度。最终确定热防护层的最小厚度时考虑了2.0t残渣堆积。前端的热防护层型面基于喷管矢量化期间的 柔性 密封/热护套和 柔性密封热保护热防护的动态包络进行配置。考虑了发动机-喷管接头和潜入式子组件-柔性密封子组件接头的接口要求。子组件是通过铺层、固化和加工过程在内部实现的。子装配的验收基于实现的尺寸和无损检测。

图3.潜入式组件

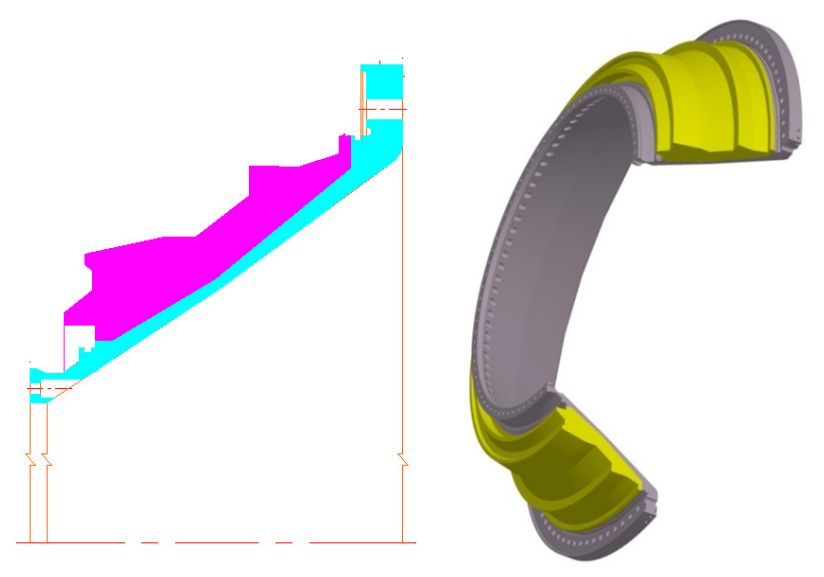

2.3柔性密封组件 (FSA)

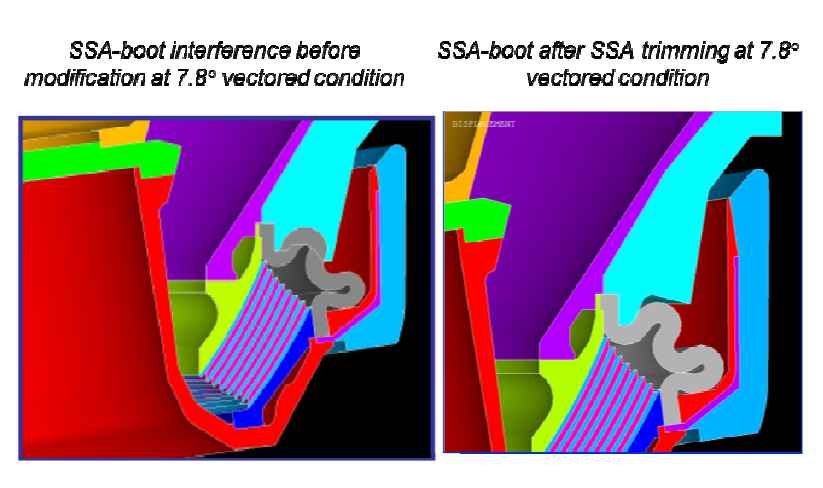

柔性密封子组件由柔性密封件组成,该柔性密封件与丁腈橡胶基热护套粘合/夹紧。热护套配置有两个波纹管,以避免矢量化过程中的材料拉伸。在最大矢量条件下,预计靴子上会出现部分辐射热通量。在柔性密封的外径上提供有机硅基涂层,用于热防护。

图4.柔性密封组件

热保护套管和柔性密封件之间接口的完整性已通过集成测试得到证明。填充的防热套/柔性密封腔填充有未固化的低模量腻子。热护套用环氧树脂粘合到柔性密封端环上,前端和后端都提供玻璃纤维带缠绕。还提供固定条,用于在两端进行额外夹紧

(a)弹性密封

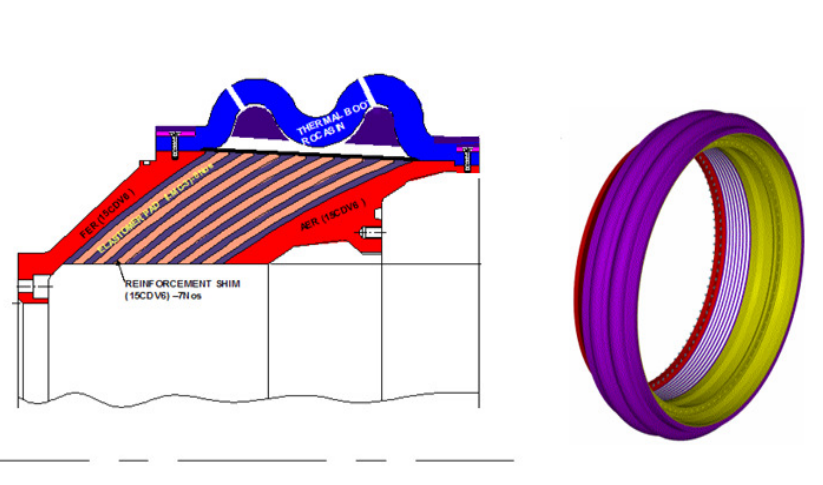

柔性密封是固体火箭中推力矢量控制的组件。它装配在固体发动机的可动部分和不动部分之间。柔性密封由同心金属垫片(15CDV6)和弹性体垫(天然橡胶)的交替层组成。柔性 密封设计有7个金属垫片和8个弹性体垫。柔性密封件配置有圆柱体球形垫片,并具有后部端枢轴点。考虑到材料提供的剪切模量较低,因此使用天然橡胶,这降低了刚度贡献和驱动负载要求。已经开发了一种具有低剪切模量的配方,用于柔性密封成型。它是通过压缩成型技术在温度和高压的混合负载下实现的.

(b)柔性密封设计的输入参数

- 矢量要求(度):±7.8°

- MEOP,MPa:8.8

利用经验关系进行参数化研究,计算弹性体垫片数量(n)、垫片厚度(te)和增强垫片(tr)。

(c)性能参数

- 矢量化能力,度:±7.8

- 弹簧刚度,kN-m/deg:46.8

- 5 时的总扭矩kN-m:366.8

柔性密封设计已通过合格测试进行了验证,该测试结合了压力和驱动负载(相当于 MEOP 和 9.75 度的压力),记录了 7383με 中间垫片的压缩箍应变。柔性 密封件经过以下验收测试:PPT 为 66kg/sq.cm(带负载释放活塞),NPT 为 38.5kg/平方厘米(不带负载释放活塞)和5、23、35和38的加压矢量测试。5kg/平方厘米

柔性密封已通过所有验收/合格测试,并且 柔性 密封的完整性已在静态测试的 柔性 密封中得到证明。

(d)防热套(防热帘)

基于丁腈橡胶的热护套可在恶劣的发动机环境中保护柔性密封。但是,在柔性密封外表面上提供有机硅基涂层。热护套是通过铺层和高压蒸汽路线实现的基于复合丁腈橡胶的。两个波纹管的前端侧都设有压力平衡孔。ST-02 中使用的热靴的配置是用碳布加固的。在发动机运行期间,热护套通过炭化和侵蚀来保护柔性密封件免受高温环境的影响。它采用双波纹管配置设计,可最大限度地减少驱动过程中的拉伸。在驱动过程中,防热套表面形成的焦炭会脱落,使新鲜表面暴露在燃烧气体中,从而导致侵蚀加剧。热启动的设计考虑了直接暴露于辐射热通量,而没有 FSTP 屏蔽。

2.4 收敛段组件 (CSA)

它由两个金属硬件组成:

喉部壳体(AA2014-T652)

FSTP硬件(AA2014-T652)

图5 收敛段组件

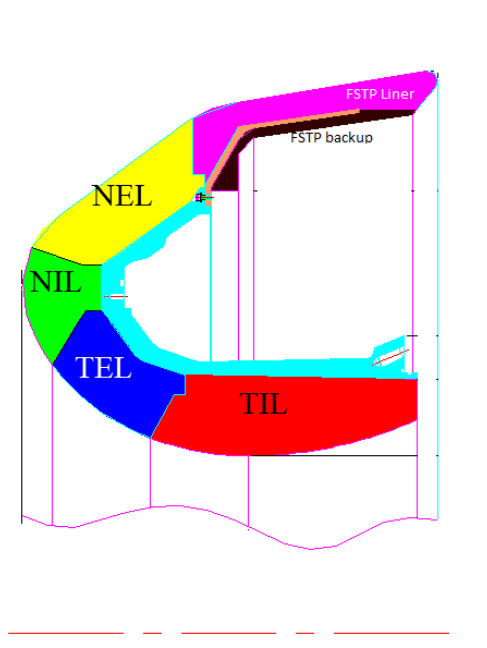

五种碳酚醛(CP)烧蚀层和一种二氧化硅酚醛背衬用室温固化环氧树脂粘合到硬件上。收敛段组件需要五个绝热层,以在关键位置实现 30° 至 60°流动导向,以避免不连续和坑蚀现象。四个 CP 绝热层与 AA2014 喉部外壳硬件粘合。FSTP衬里(CP)与FSTP硬件粘合,FSTP硬件又通过烧蚀背衬(SP)从内侧保护。虽然在稳态运行期间没有负载作用在 FSTP 衬套上,但在设计/分析中考虑了发动机点火瞬态期间衬套两端的压差。通过有限元分析建立了足够的裕度,在静态测试中也证明了这一点

铸造尼龙喉部封堵盖粘合在喉部平面的下游,以改善点火特性,并在试动测试期间为系统建压。所有收敛绝热层均经过加压固化。

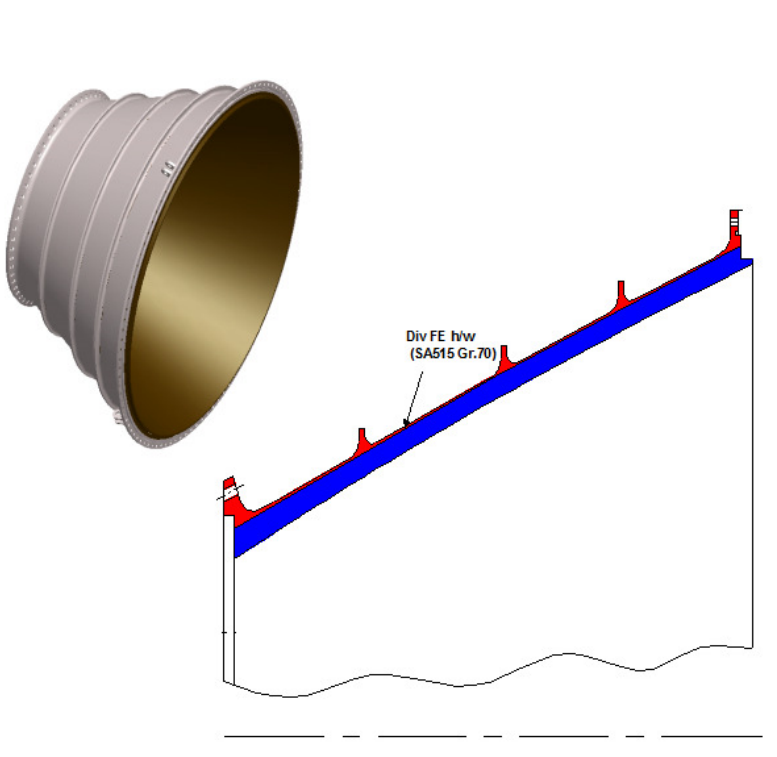

2.5扩散前端组件

前扩散段 FE (SA515 Gr.-70) 与后扩散段FE(CP-0°) 粘合的扩散前端子组件由 CP 前端绝热层(0°层取向加压固化与 SA515 Gr.-70 硬件粘合。扩散的前段硬件已经过加固,以满足刚度要求。硬件上提供了三个圆周整体加强筋环。用于组装作动器的钢制支耳焊接在后法兰前端相距 90° 的四个位置。气动型面设计有 12⁰旋转后角,可实现完全扩散。

图 6.某 扩散前端组件

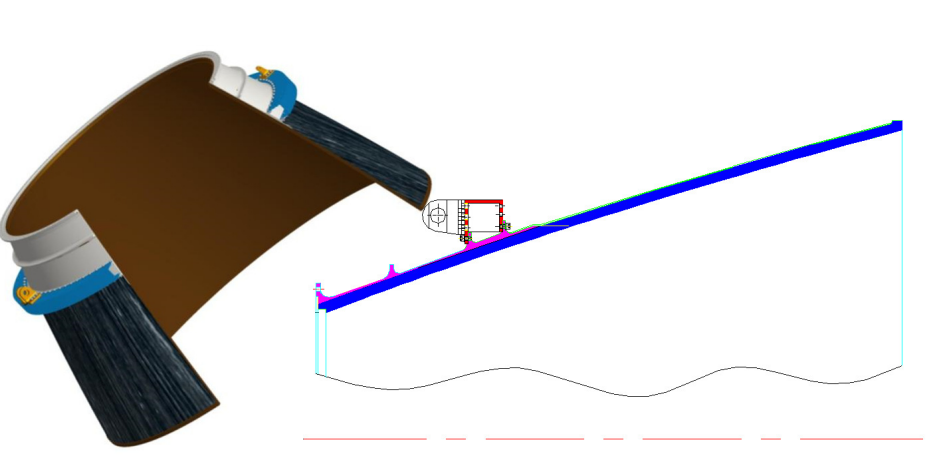

2.6扩散的后端组件

它由 SA515 Gr.-70 硬件、15CDV6 制成的顺应环和碳环氧树脂结构备用 CP 扩散热防护层组成,具有 0 度铺层取向和高压釜固化。从15CDV6开始,实现了对高强度和刚度的要求。环的 C 通道配置有助于将驱动负载均匀分布在喷管扩散器上。在四个位置提供额外的加强筋,相距 90°(2 个在作动器安装位置)。提供用于安装作动器和 MI 传感器支架的必要接口。作动器支架由 15CDV6 实现,MI 传感器支架由 AA2014 T652 制成,并固定在合规环上。作动器支架设计用于满足作动器负载应用期间所需的刚度。杆端轴承用于作动器/支架接口处,为旋转提供必要的自由度。

图 7.某 扩散前端组件

软木酚醛热保护-DAESA

喷管扩散到金属环之后,通过有机硅涂层保护免受飞行中的空气热负荷(由于排气羽流引起的对流和辐射负荷)。

在首次飞行的喷管中提供的碳/环氧树脂结构支撑部分和 CP 在出口外径处堆积的有机硅基涂层。在扩散层上应用了较小厚度的有机硅基涂层,因为与飞行相比,静态测试中的热负荷将是良性的。有机硅涂料在飞行中的应用是一项艰巨的任务。它需要 22 天来构建每个扩散点所需的厚度,并且还会导致喷管的 MI 增加 18%。为了验证喷管MI增加18%对控制系统参数的影响,进行了综合测试,发现对控制系统性能没有影响。软木酚醛树脂是作为替代TPS开发的,其密度是有机硅基涂层的三分之一,可使惰性重量减轻100kg。软木酚醛树脂易于粘合并达到所需的厚度,因此可以节省时间。在热模拟研究之后,软木酚醛TPS的厚度已经最终确定。

3.热防护层/铺层取向

衬套的设计厚度是根据ISRO固体发动机测试数据计算出来的,并且还考虑了更高的动作时间。入口和收敛区域中绝热层的较厚是由于型面施加的约束。热分析提供预测的侵蚀、炭化和原始厚度。

层的方向保持在与流动方向成 30° 到 60° 之间,以最大限度地减少型坑蚀现象,并使热防护性能对工艺变化不敏感。根据以前在其他ISRO固体发动机喷管中的经验,将扩散热防护层的层方向选择为零。

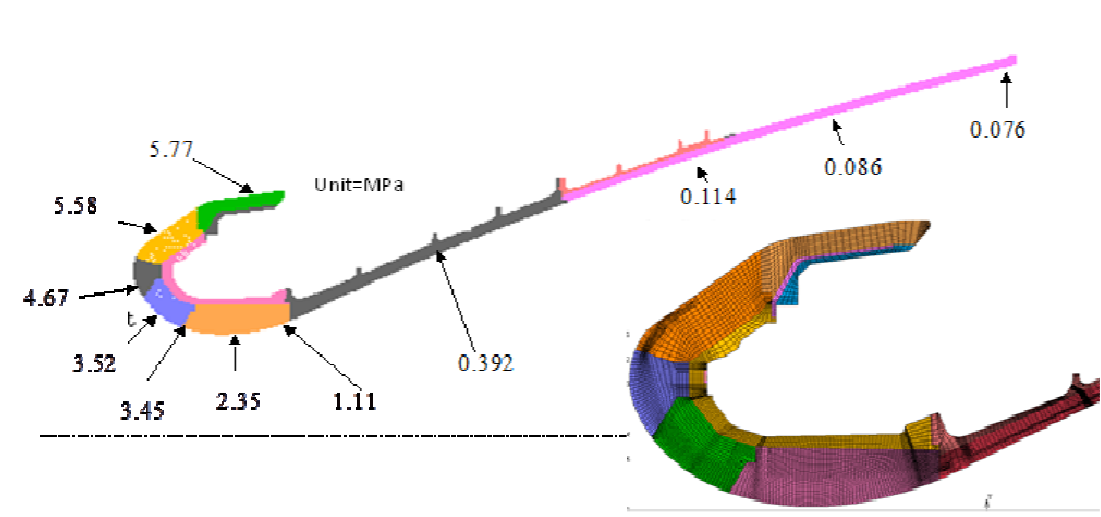

4.热设计与分析

侵蚀和炭的需求是根据潜入区域的辐射热通量来估计的。对于喷管的其余部分,对流热通量是根据边界层解计算的,这更适合于型面喷管。提供原始厚度以将界面温度限制在 100°C 以内。设计厚度使用以下表达式估计:

热防护层厚度 =1.25 ×炭化深度 +1.1(需要原始厚度,以将界面温度限制在 100°以下,在燃烧过程结束后)。

喷管的炭化和侵蚀剖面如下。后端衬碳环氧树脂背衬的界面温度要求为 60°C。

图8.柔性 喷管 侵蚀、炭化和温度曲线

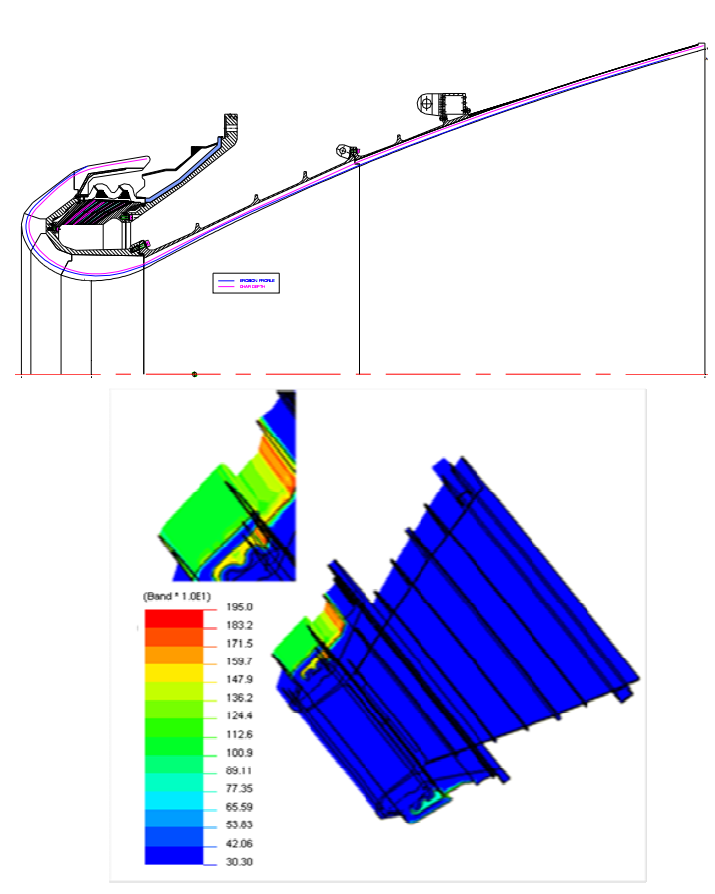

5.喷管子组件之间的间隙配置

根据接头动态包络测试/3D结构分析的数据,SSA和CSA之间的间隙配置已经得到确认。在 柔性密封的最大轴向压缩和最大矢量下,FSTP 热防护层和潜入式热防护层之间的最小间隙得到确认。在截然相反的一侧,绝热层之间的最大间隙开口会更高。因此,在最大矢量条件下,在打开区域的热接头上将存在部分辐射热通量。

图 9.矢量对包络的影响

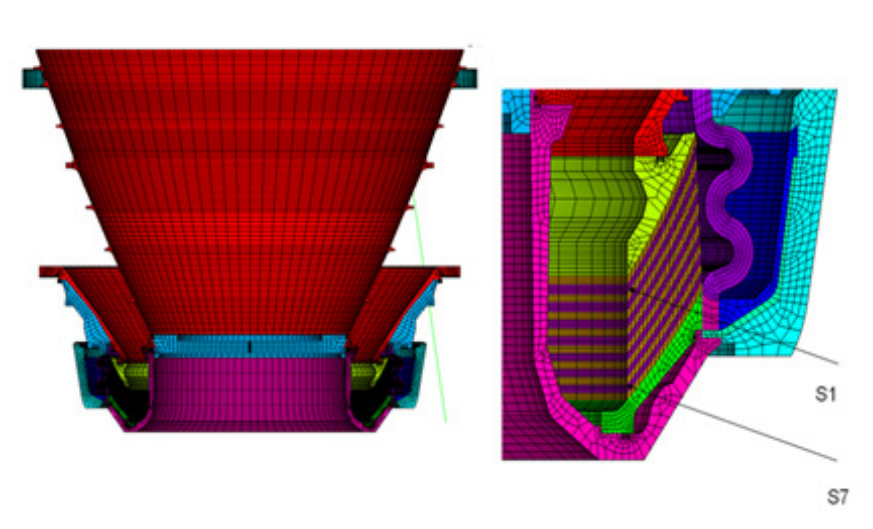

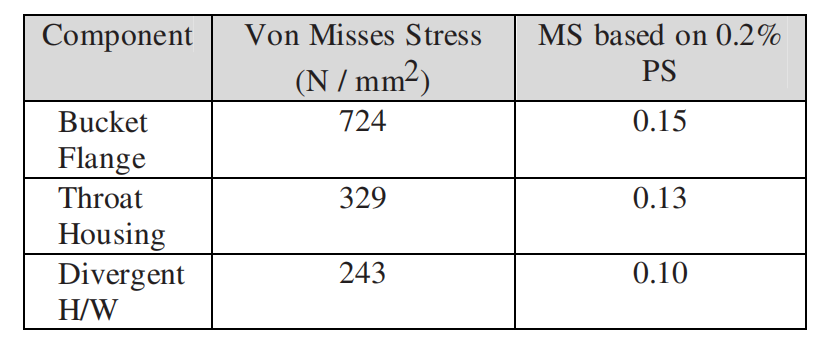

6.有限元结构分析

已经进行了集成的有限元结构分析,以评估接口和热防护层(包括弯曲密封)在所有预期负载条件下的设计充分性。此外,还对柔性密封、喉部壳体倒置法兰和扩散硬件的性能进行了详细的 3D FE 结构分析。进行了详细的分析,以更新测试负载条件,以避免在验收测试期间对喉部外壳产生严重负载。

图 10.推推驱动 3-D FE 简化

表 1.柔性喷管硬件-可用裕度

7.热结构分析

柔性喷管在不同时间时刻(23s(MEOP)、94s、130s(烧完)和 200s)进行了热结构分析,以评估结构完整性、界面剪切应力、热防护层中的应力和支撑硬件。分析中使用了碳酚醛树脂 (CP) 的温度相关材料特性(模量、泊松比和强度)。已进行 2-D 分析,具有经过测试的性能。

根据分析,得出以下推论:

- 对热防护层和备用硬件的裕度进行了估计。在一小块区域的火焰暴露表面上,产生应力超过了 CP 绝热层的规定强度。局部高强度暴露在外的热防护层表面的应力会导致烧焦的热防护层材料开裂,并随后通过侵蚀去除。

- 在130s时,喉衬/喉部壳体界面处的剪切应力超过规定的界面强度(5MPa),导致局部脱粘(在剪切下可用面积的10%)。

然而,收敛段(FSTP、入口、入口热防护层、喉部入口和喉部热防护层)完好无损,在静态测试中没有发现金属脱粘的痕迹。

图 11:简化热结构分析的有限元

柔性喷管接口的有限元评估

某喷管接口的有限元结构分析结果表明,所有紧固件都具有正裕度,所有接头处的O形圈松弛均在可接受的范围内。

8.喷管热防护层加工和模块

喷管加工包括浸渍、胶带切割、胶带缠绕、固化、机加工尺寸检测和无损检测等重要操作。进行无损检测(NDT)以评估热防护层的质量。衬里中可能存在的缺陷是分层、树脂富集/树脂贫化区域、孔隙率、裂纹等。从已识别热防护层的标签端获得合适的试样,以评估密度、烧蚀热和强度等性能。

除后端衬板外,所有衬板均经过高压固化。进行热防护层以及子组件级无损检测 (RT)。在 RT 之前,UT 是在班轮级别进行的。在子装配级别,执行UT以检查热防护层和硬件之间的接口。根据检查结果、NDT(RT/UT)结果和衬板试样特性,最终对热防护层/子组件进行验收。

可接受的热防护层与硬件粘合以实现子组件。在最终加工和尺寸检查后,这些子组件已准备好进行模块级组装。还进行了模块级无损检测(RT)。

9.喷管的验收标准

根据以下条件接受热防护层:

- 加工过程中无重大偏差

- 密度在可接受的范围内。

- 尺寸检测和无损检测。

- 加工无重大偏差。

- 尺寸检测

- 无损检测 (UT &RT)

10.在第三次静态测试中实施的更改

以下是第三次静态测试中包含的更改。

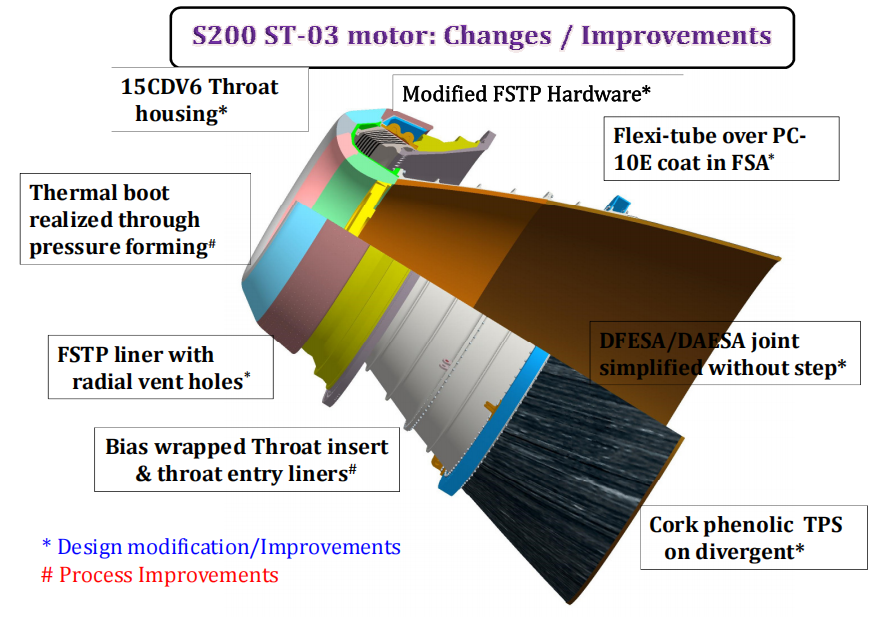

图 12.S200 柔性喷嘴 – ST-03 的变化

引入偏置包线热防护层,使喷管喉部侵蚀更加均匀和一致。带有 15CDV6 的喉部外壳作为后备选项进行了测试。FSTP 硬件长度增加了 50.7 毫米以充分支撑 FSTP 热防护层。低密度软木酚板用作TPS,具有惰性质量优势。将1mm厚的丁腈橡胶包裹在柔性密封件上,以避免在矢量化过程中硅基涂层剥落。FSTP 衬里配置有 0° 层角和排气孔,用于热解气体逸出,以避免层上升。对更改的性能进行了评估,其中大部分更改将用于未来的喷管。

11.喷管在静态测试中的整体性能

烧蚀热防护层的整体性能与预测相符。所有接口均运行正常,未观察到接口变黑。预期的最重要的性能是喉部侵蚀的一致性,这将证明在规格范围内控制差动推力的能力。喷管子系统的测试后分析表明,在燃烧结束之前,所有位置都有足够的余量。

12.结论

根据以下条件接受所有子组件:

- 在三次静态测试中,柔性喷管的性能表明,烧蚀热防护、子组件和接口具有足够的设计裕量

- 柔性接头性能令人满意,即使在后阶段,它也能保护曲面密封。

- 在柔性喷管上测量的温度是环境温度,直到燃烧结束为止,并且结构元件的性能符合预测。

- 柔性密封的性能符合预期,并且在弹射载荷和矢量载荷方面证明了合格级载荷的设计裕量。

- 喉部热防护层性能符合预期,喉部侵蚀的一致性证明了在规格范围内控制两个捆绑件的差动推力的能力。

- 在首飞中设计、开发并飞行了一种大尺寸的柔性喷管。通过三次静态测试和一次飞行证明了柔性喷管的能力。基础设计无需进行重大更改,表明设计和工艺参数的成熟度。

Translated and Modified from:IAC-16-C4-2-3-33926