P120C 固体发动机的研制与开发

1 概述

P120C(Common)通用发动机(图 1)既是织女星C火箭第一级,也是未来阿里安 6火箭助推器,由意大利艾维欧(Avio)公司和 阿里安集团共同开发。 艾维欧公司负责生产发 动机壳体,阿里安集团负责生产喷管。 P120C 发动机于2015 年开始研制,2018 年7 月进行 首次静态点火试验,目前处于工程研制阶段。 从2004年欧空局未来运载火箭准备项目 (FLPP)启动,欧洲开启了阿里安5火箭的下一 代运载火箭方案与技术研究。 直至2014年12 月阿里安6火箭最终方案确定,在十年间,欧洲 提出了多种不同的阿里安6火箭构型设计,其 中包括2013年7月提出的阿里安6PPH构型, 采用三台P145固体火箭发动机作为火箭第一 级,单台 P145 发动机作为火箭第二级,芬奇 (Vinci)低温发动机作为火箭第三级;2014年6 月,空中客车(Airbus)和萨芬(Safran)宣布了一项针对阿里安6项目的反提案,提出了阿里安 6.1 和阿里安6.2 两种构型的火箭,均采用 Vulcain2低温主级加两台P145固体助推器的 方案。

从大量的文献中,我们看到欧洲提出过多 种不同的固体发动机设计方案,包括 P105、 P110、P135、P145、P180发动机等,但目前仅见 过对P105 发动机开展过研究的文献,其余型 号发动机(据推测)只是进行了概念研究。 在 2014年12月阿里安6 火箭最终方案确定后, 欧洲正式开启了P120C 发动机的工程设计研 制之路。

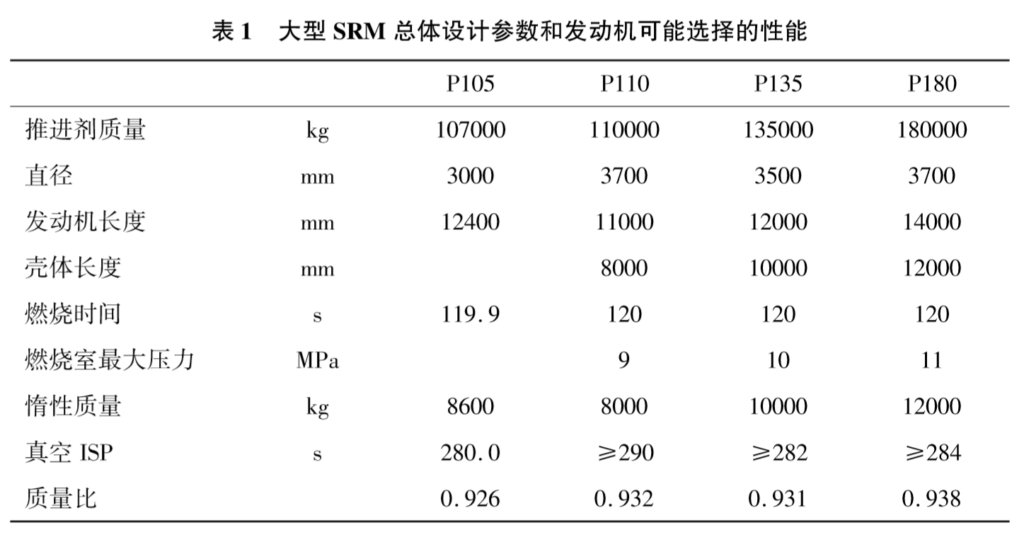

表1列出 P105、P110、P135、P180 发动机 的参数,仅供参考。

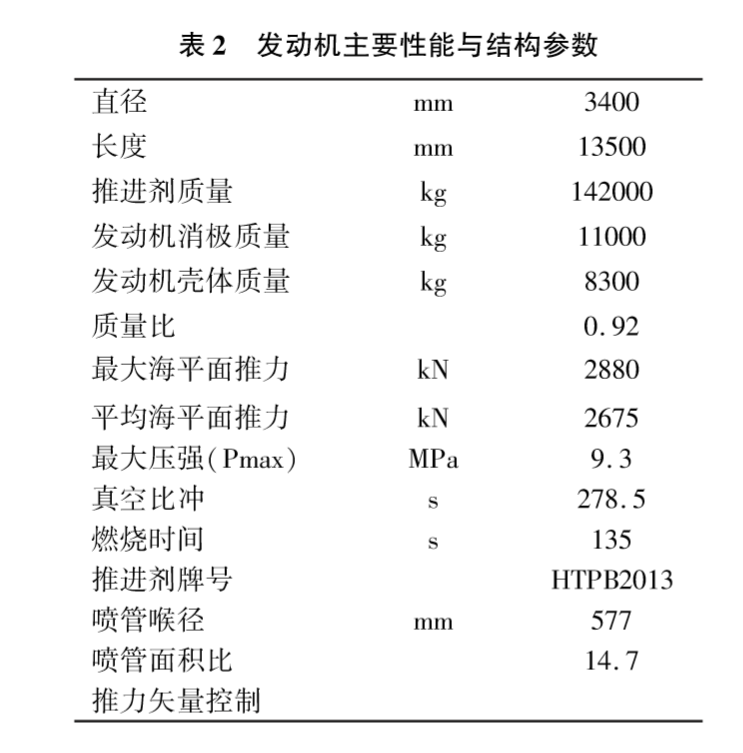

表2 列出了P120C 发动机主要性能与结 构参数。

在阿里安6运载火箭最终构型方案确定之 前,欧洲开展了一系列关键技术方案研究,其中 包括以下三个方面:1)关注大型整体式壳体,首 先是从降低成本的角度来优化绝热壳体的制造 工艺,其次是验证需要传输很高推力的裙设计能 力;2)关注大型连续混合与浇注工艺,以及采用 大型混合机替换现有的批处理方法,为减少续生 成本做贡献;3)关注大型整体式发动机中的压力 振荡问题,主要与热声不稳定性有关。

2 发动机结构

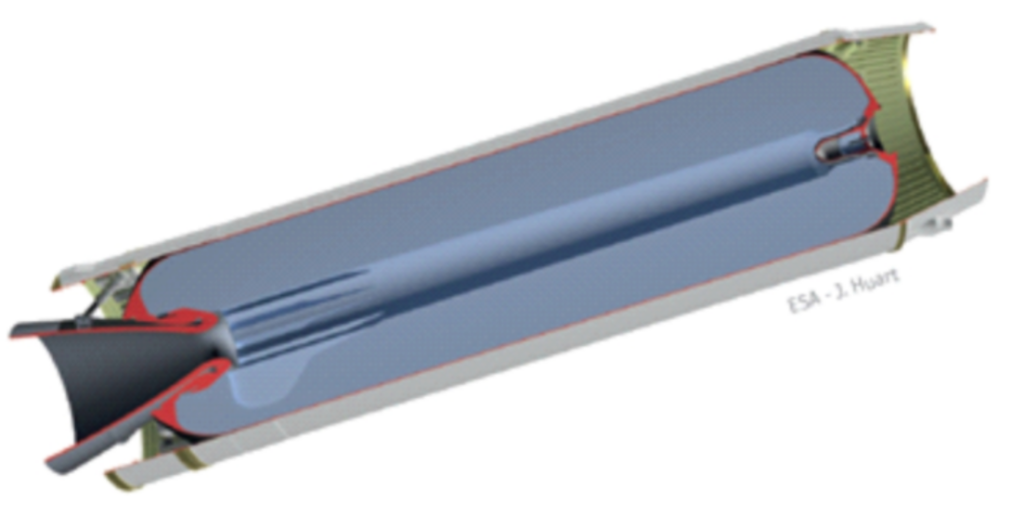

P120C发动机是目前世界上最大的整体式 碳纤维固体火箭发动机,由织女星火箭第一级 发动机P80演化而来,壳体采用预浸渍碳纤维环氧树脂复合材料通过纤维缠绕和铺放方法制 成,喷管采用碳/碳复合材料等多种复合材料制 成,图3为P120C发动机结构示意 图。

2.1 壳体

2.1.1 壳体技术特点

壳体采用碳纤维复合材料、干法缠绕工艺 制成,年产量预计为35-36台,尤其是开发了基 于其专利树脂系统HEX23©的预浸材料(特点 是贮存时间长,室温条件下达6 个月;具有高 热-力学性能,玻璃转化温度约170℃),提高了 带浸渍参数,以利于自动铺带机进行铺放。 发 动机壳体力学试验采用专门设计和建造的模拟 空间发射条件的平台进行,包括燃烧室内增压、 发动机推力和由运载火箭工作阶段产生的力学 载荷等测试。 发动机壳体经历了直至最大发动 机工作压力的测试循环和一系列轴向载荷循 环。 图4为用于惰性地面试验的第 一台P120 发动机壳体,在位于意大利科莱费 罗的艾维欧工厂完成。

壳体缠绕采用艾维欧公司和罗斯复合机械 公司(RothCompositeMachinery)共同研制的新 型缠绕机进行生产。 缠绕用芯轴最长可达 17m,直径达3.6m,重约120t。 该装备针对三 个不同的缠绕过程配有三个托架,每个托架长 7.4m,移动速度为达每分钟90m。 对于助推器 必要的热防护过程,第一个托架用来将热防护 带以无模具复材构建方式缠绕到芯模上(即成 形助推器内部的第一层)。 在对该防护带进行 硫化之后,使用第二托架进行预浸丝束(towpreg)的缠绕过程。 这个过程中预浸纤维束是 绕在线筒上的。 由于纤维已预先独立浸渍,得 到的预浸丝束具有非常稳定的质量,所以就可 以生产出高质量的高均质复合材料结构。 第三 个托架上配有用于自动铺带(ATL)用的纤维铺 放头(fibredeliveryhead)(艾维欧公司已申请 专利)。 该装置技术可以使纤维带的精确铺放成为可能,从而可以构建用于助推器附件连接 的复杂几何形状。 纤维带的整形则是通过超声 波切割头来完成的。

2.1.2 研制历程

P120C发动机是欧洲最大的整体式固体火 箭发动机,采用干法缠绕工艺制造。 干法缠绕 工艺对预浸料有严格的要求,具有以下优点:能 够精确控制树脂含量、最优纤维体积含量达 60%;孔隙含量水平优且没有缺陷;比湿法缠绕 的速度快(高达两倍);工作环境干净且安全。

艾维欧公司不仅开发了纤维缠绕技术,同 时开发了HEX23©环氧树脂预浸料系统,用于 生产Zefiro40 和P120C 等下一代固体火箭发 动机壳体,更好地满足成本目标要求,使发动机 的性能达到最大化。 预浸料已经在全尺寸固体 火箭发动机壳体上进行了试验。

2017年6月,艾维欧公司对首个P120C发 动机壳体进行了试验,测试结果表明发动机原 型完全符合其力学特性的工程预测。 测试完的 P120C发动机壳体被送往法属圭亚那的Regulus工厂,进行首次惰性推进剂装填,然后运至 欧洲推进(Europropulsion)公司进行发动机综 合测试。

按之前的计划,德国MTAerospace公司将 在2021年或2022年建立P120C发动机的第二 条生产线,生产P120C发动机年产量一半的碳 纤维壳体(即预计每年生产的35 个壳体中的 17.5个)。 MTAerospace公司为P120C发动机 开展了用于生产碳纤维壳体的树脂灌注工艺研 究。 这种新技术具有一定的成本效益,P120C 发动机绝热壳体(IMC)的生产成本有可能降低 30%。 但2018年5月,欧空局成员国决定让艾 维欧公司生产所有的P120C固体火箭发动机, 不在德国开设P120C发动机的第二条生产线。 德国将为阿里安6号火箭生产涡轮泵,并将其 P120C发动机的研究资金转向碳纤维上面级的 技术成熟工作,这将使阿里安6 火箭再获得1000kg的承载能力。

2.2 推进剂

采用HTPB推进剂,后翼柱型药柱,推进剂 质量142t。 Regulus公司(艾维欧和阿里安集团 的合资企业)负责推进剂的生产和浇注。 固化 完成后,装填好的壳体进行一系列密集的测试 和检查,包括RX检查、推进剂力学试验等。

2.2.1 无损检测

艾维欧公司采用的无损检测技术主要有先 进的射线检测(RT)和超声波检测(UT)技术。 检测的大型发动机的直径范围为2m~3m,长 度为4m~10m。 在每台发动机长达4 个月的 生产周期中,其部组件要经过几次无损检测。

在固体火箭发动机射线检测技术方面,由于 传统胶片的耗材和耗时较大,目前比较先进的两 种数字射线检测技术是:a)采用非晶硅探测器的 数字射线技术,适用于高分辨率(即0.3mm)检 测要求,如评估碳纤维壳体的完整性;b)采用实 时光学照相机的射线透视技术,适用于与推进剂 质量相关的要求不苛刻、分辨率要求也不高的情 况,如推进剂结构完整性的检查。 目前,研究人 员也正在开展用于X射线高能控制的高对比度 射线透视检验系统研究。 这种新型射线透视检 验系统采用科学CMOS(sCMOS)照相机,符合固 体推进剂发动机的高能控制要求,其分辨率与基 于非晶硅探测器的系统分辨率相当,允许在动态 条件下操作,并且辐射损害风险降低。 这种新型 射线透视检验系统可用于大型固体推进剂火箭 发动机的X射线检查,已经被考虑作为基于非 晶硅探测器系统的替代品。

由于无损检测的任务量大(P120发动机的 产量计划达到36 台/年,并且织女星运载火箭 所使用的两台固体助推器,虽然体积小于P120 发动机,但也要全部在艾维欧公司进行无损检 测),超声波检测(UT)被认为是射线检测方法 的潜在补充方法,适用于未装填的固体发动机 的非关键部分检测。 目前采用多探头和相控阵 技术的超声波检测技术,可以用于检测采用碳 纤维缠绕的固体火箭发动机,满足低成本和环 保要求,并且易于实现制造过程中的自动化。

2.2.2 研制历程

2017年9月18日,Regulus公司在法国圭亚 那完成了第一台P120C固体火箭发动机壳体的 惰性推进剂浇注(图5)。 这是固体推进 剂发动机有史以来最大的单次浇注,约有142t 的惰性推进剂被生产和浇注到发动机壳体中。 此次浇注是一个重要的里程碑事件,为首台 P120C发动机的活性推进剂浇注扫清了道路。

2.3 喷管

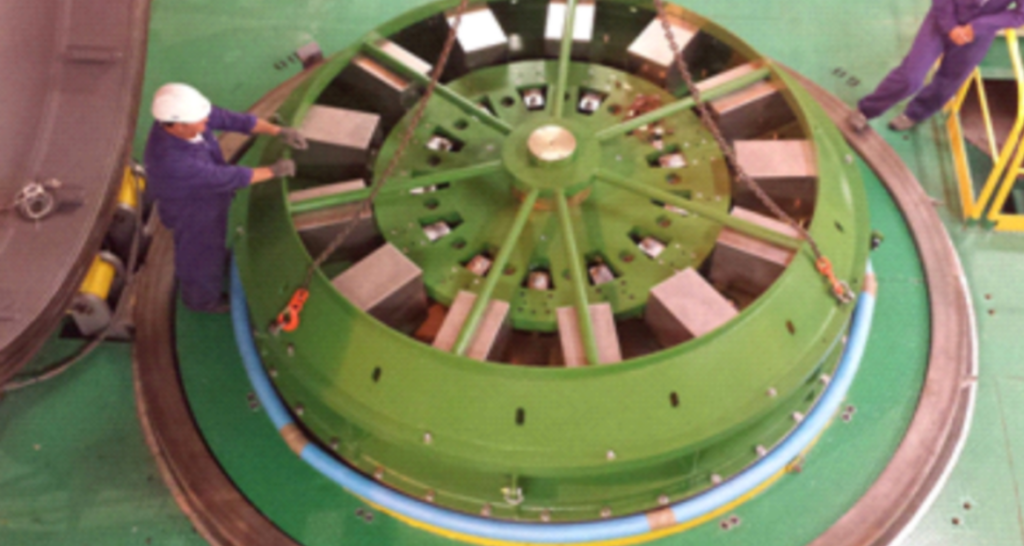

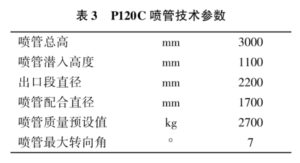

喷管由阿里安集团生产,喷管设计为经典 的潜入式结构(其摆心位于下游),去除了柔性 密封罩(flexsealcowl)部分,仅采用增长的增强 件(shimsoverlenght)进行柔性密封热防护。 喷 管采用了大量创新技术,包括柔性接头采用了 复合材料增强件和传递(模塑)法(RTM)工艺, 喉衬采用新型碳/碳材料制成,复合材料扩散段 采用工业级缠绕和全自动化装配技术等。 喷管 采用自动化专用生产线,设计年产量为25 台, 每台喷管可以在不到 28 天内制成,计划在 2023年年产量达到35 台。 表3列出了喷管的 技术参数。 图6 为首台用于P120 固体 火箭发动机的喷管图片。

喷管的主要特征是:1)采用了用于固定壳 体的新型橡胶绝热层,直接铺设在金属壳体上, 不需要机械加工和粘接操作;2)采用了新型碳酚预浸料,以满足“化学品注册、评估和授权” (REACH)规定;采用 TC2 织物,改进绝热特 性;3)采用柔性密封热防护的简化设计,仅采 用自防护的玻璃/环氧复合材料增强件,允许去 除柔性密封罩;4)采用低扭矩柔性密封,允许 采用较低的推力向量控制(TVC)功率;5)由酚 醛材料制成的单段出口锥形绝热层。 采用新的 2D碳酚醛材料人造丝基前驱体用于绝热层,主 要用于高侵蚀率和高热通量区域。 为了降低成 本,在要求较低的区域(出口锥下游区域)采用 常用的高硅氧酚醛材料;6)采用了 Naxeco 增 强、直接碳层针刺、直接耦合工艺渗透制成的 碳/碳复合材料部件。

2.3.1 低扭矩自防护柔性接头

喷管增强件采用新型自动化工艺,包括铺 放和堆叠多轴干玻璃丝束层。 一旦预制体成 型,采用环氧树脂传递模塑(RTM)工艺制成最 终的复合材料部件。

2.3.2 喉衬

喉衬采用碳碳复合材料喉部和鼻帽。 直接 由碳纤维织物针刺的碳预制件通过特定的“直 接耦合”碳气相渗透(CD-CVI)工艺渗透, 减少 了致密化操作持续时间并通过厚度限制了密度 变化。 随着循环持续时间的减少,制造炉的利 用率提高。

2.3.3 碳/酚醛绝热层

绝热层由阿里安集团LeHaillan工厂研制 生产,新型炭布酚醛预浸料的增强是基于标准 TC2纤维布粘胶基碳纤维(ex-rayoncarbonfabric),生产的大型单件出口锥绝热层高2.6m, 直径2.3m。

2.3.4 金属部件

金属部件采用新的表面保护处理工艺,出 口锥外壳拟采用铝合金板旋压技术。

2.3.5 喷管总装生产线

喷管总装生产线位于阿里安集团 LeHaillan 工 厂 现 有“Unité Montage Tuyère” 大 楼 (UMT)的过道内。 生产线处于总装车间内(以 便于进行自动化操作),采用专门厂房的上游 制造建筑和方法,在需要的时候可以进行调整 和改进;在总装生产线中设置缓冲区,所有零件 和子组件都在上游收集;简化了P80 发动机喷 管存在的移交过程。 生产的“节拍时间”是6 天,采用三个机器人实现自动化操作,一个普通 机器人负责表面准备操作,一个高负载机器人 负责出口锥粘接操作,一个高称重机器人负责 总装操作。

2.3.6 研制历程

2018年7月,阿里安集团启动了位于法国 勒艾朗(LeHaillan)工厂的P120C发动机喷管 的生产线“B-Line”,这是阿里安6 系列生产线 中的第一条,设计喷管年产量为25 台,是现有 阿里安5发动机喷管产量的3倍。 P120C发动 机喷管的尺寸与P80发动机喷管相当接近,采 用了P80发动机喷管的一般结构,但设计上进 行了简化,去除柔性密封罩(flexsealcowl),以 减少续生成本。

对于柔性密封热防护,去除柔性密封罩是 一个很大的挑战,因此,2015 年研究人员决定 开展满足P120C 发动机喷管要求的简化绝热 设计的可行性论证,开展了DEMOEAR项目。 2016年9月,研究人员为点火试验设计并制造 了一个专门的SRM演示验证器,其中包括这种 喷管设计。 这一点火试验的目的在于,一是改 进并验证将要进行仿真的模型,二是用于 P120C发动机喷管的设计论证。 试验中,固体 火箭发动机的工作参数与预期一致。 2016 年 秋季,研究人员对柔性密封增强件的主要目标 进行了全面检查,发现增长侵蚀(overlenghterosion)与预测一致,从而证实了用于P120C发动 机喷管预测计算模型的有效性,见图7。 从2017 年开始,负责生产P120C 发动机的欧 洲推进(Europropulsion)公司接受了阿里安公 司的技术设计,去除了柔性密封罩。 2015 年初,研究人员进行了橡胶成型工艺的广泛模拟 分析以及模具的初始设计。 2016年中期,进行 了模具细节设计,内容包括从热谱地图到增强 件之间的橡胶CFD传递模拟。 2017 年10 月, 进行了首次工艺成型试验,生产了首个DMSFT 柔性密封件。

P120C喷管的酚醛部件的研发和工业化着 重关注下面三个方面:1)开展新的酚醛树脂预 浸料的质量鉴定(根据报废和“化学品注册、评 估和授权”(REACH)规定);2)基础技术的成 熟化,以便在现有和未来的新型自动缠绕机上 应用;3)开发新的大型单件出口锥绝热层。 2014年,研究人员开始进行新型预浸料的研 发。2016年秋季,第一批预浸料从标称生产线 生产出来,开始研究部分生产可行性。 在生产 用于点火试验的首批部件之前,研究人员生产 了具有代表性的试样和缩比的部件以确定材料 特性和可靠性。 第二步的目的在于为全速率生 产做准备,这需要大型自动化缠绕机以满足 P120C发动机喷管对续生成本的需求。 在明确 要求之前,研究人员开展了初步试验,以使几项 技术成熟化,包括加热和连续检查,以确定关键 缠绕参数,为新设备的闭环监测做好准备。 一 旦原材料和生产基础技术已具备,最后一步是 生产点火试验所需的试验部件。 此外,ARTA 6静态点火试验得到了新型炭布预浸料的初始 结果,这对P120C喷管的研究非常有帮助。

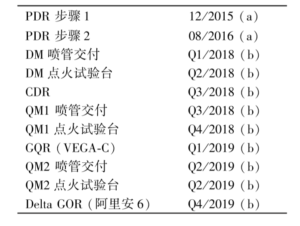

金属部件的研发包括两个主要方面:1)选择 新的表面保护处理工艺,兼容“化学品注册、评估 和授权”(REACH)规定,旨在通过简化端到端操 作流程来降低制造续生成本,并符合未来几十年 的法规;2)尽可能选择业界提供的最经济的技 术。 添加剂技术是折衷分析的一部分,但由于尺 寸、重量和力学性能如此之高,以至于该技术对 于此类应用而言并不具有成本效益。 表4列出 了P120C喷管研发时间表。

表4 P120C 喷管研发时间表通过的(a) 和计划中的(b)里程碑(季度)

3 发动机技术特点

P120C发动机以织女星火箭P80发动机为 基础,是目前世界上最大的整体式碳纤维固体火 箭发动机,壳体采用预浸渍碳纤维环氧树脂复合 材料通过纤维缠绕和自动织物沉积方法制成。 喷管追求“更简化和更精益”的设计和生产,目 标是基于“设计,并让其变得更简单”的一种全 新理念。 喷管设计为经典的潜入式结构,去除了 柔性密封罩部分,仅采用增长的增强件进行柔性 密封热防护。 喷管采用了大量创新技术,包括柔 性接头采用了复合材料增强件和传递(模塑)法 工艺,喉衬采用新型碳/碳材料制成,复合材料扩 散段采用工业级缠绕和全自动化装配技术等;采 用了新型电子推力向量控制作动器,以控制单元冗余为基础,采用了热电池。

4 发动机试验情况

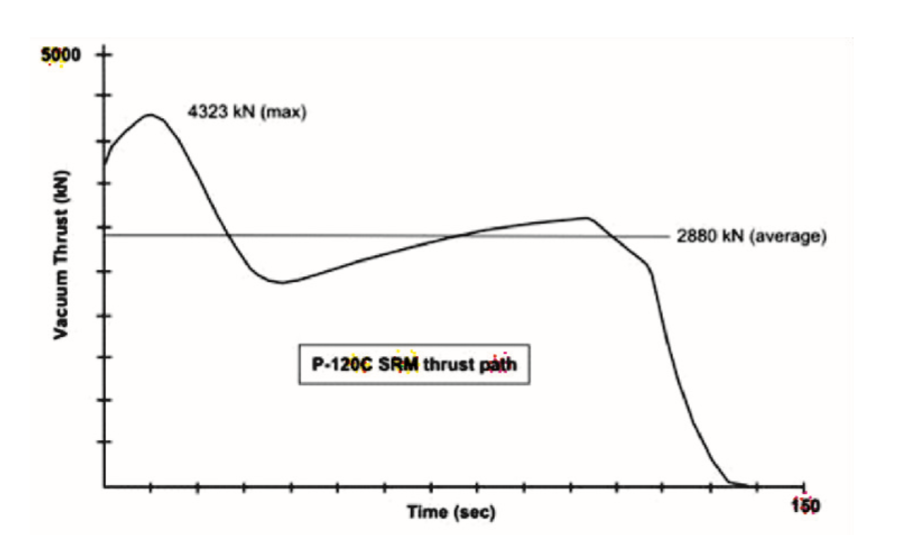

2018年7月16日,P120C固体火箭发动机 在法属圭亚那航天中心成功进行首次静态点火 试验。 试验中,发动机工作135s,模拟了从发射 到飞行第一阶段的整个燃烧过程,达到实际飞行 工况要求,其他性能指标也达到预期。 传感器在 试验过程中收集近600个数据。 此次静态点火 试验的目的是综合验证发动机技术、材料技术和 生产技术,并验证整体发动机的性能。 此次点火 试验采用的是立式试验方式。 为了适应这种大 型发动机,试验设备进行了改进。 在2019年织 女星C火箭首次飞行前,以及2020年阿里安6 火箭首次飞行前,还将进行两次P120C发动机 点火试验,以验证该发动机是否合格。

2019年1 月29 日,阿里安集团公司成功 进行了P120C 固体火箭发动机首次鉴定试验 ,见图8,这标志着计划于今年 年底发射的织女星 C 轻型卫星发射火箭和 2020年发射的阿里安6 重型火箭取得了新的 进展。 该P120C 发动机在法属圭亚那的欧洲 航空港进行试验,点火持续了135s,产生推力 4650kN,试验模拟了发动机点火、火箭升空和 第一阶段飞行。 所有参数都达到预期。

老师,您好,这篇文章《P120C 固体发动机的研制与开发》有英文版的原文吗?