第十一章固体推进剂火箭发动机基础

本章是关于固体推进剂火箭发动机的四章中的第一章,将讨论燃速、发动机性能、 药柱形状和结构分析。在固体火箭发动机中,推进剂直接贮存在燃烧室内,有时在燃烧室内密封贮存很长时间(5~20年)。随着推力从2~4×106N (0.4到1×106 lbf以上)变化,发动机有多种不同的类型和尺寸。历史上,固体火箭发动机没有活动部件。目前多数情况下仍然如此,但某些发动机设计例外,如包含使推力相对发动机轴线改变的可动喷管和作动器。同液体火箭发动机相比,固体发动机相对简单,易于使用(它们通常构成飞行器的大部分结构),维护工作少;但在使用前无法全面检査,飞行中推力也不能随意改变。

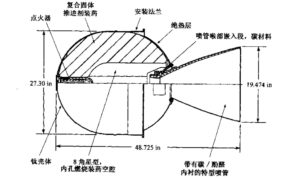

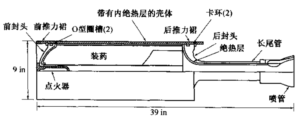

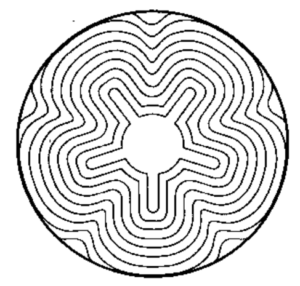

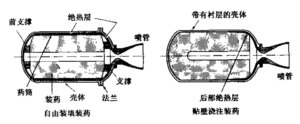

图1-5和图11-1显示了比较简单的固体火箭发动机的主要构造和特点。装药是指硬化了的固体推进剂实体,通常占发动机总质量的82%〜94%。装药设计和装药应力在本章的后面部分描述。推进剂在下一章讲述。点火器(电激励)提供启动燃烧所需的能量。装药从暴露的内表面开始燃烧。固体推进剂的燃烧和点火在第十三章讨论。这种装药型面是一个中心圆柱体,带有8个逐渐变窄的槽,形成了一个八角星。许多装药都有槽、沟、孔或者其他几何特征来改变初始燃面,它决定了初始质量流率和初始推力。 炽热的反应气体沿着孔或槽的端口流向喷管。发动机売体(实际上就是压力容器)内表 面直接暴露在炽热的燃气中,必须采取热防护或者加絶热层以防売体过热,在过热条件下,売体将无法承受压力和载荷。売体由金属(如钢、蛆或者钛)或者复合纤维増强塑性材料制成。

图11-1 STARTM27火箭发动机横截面,该发动机用于卫星轨道机动。在设计搞度 推力为6000 lbf,燃烧时间34.4s,初始质量796 lb。更多的数据见表11-3 (Cordant Technologies 公司 Thiokol Propultion 提供)

喷管用于加速炽热的燃气,它由高温材料制造(通常为石墨和能吸收热量的烧蚀材料)以承受高温和侵蚀。大多数固体发动机如同该例子一样有一个简单的固定喷管,但是有些喷管可以稍微旋转来控制推力方向,使飞行器转向。第十四章讲述了喷管、壳体、绝热层、衬层和固体火箭发动机设计。

发动机通过推力传递结构固定在飞行器上。如图11-1,在发动机売体上有推力裙 (帯有法兰),使其固定在飞行器上。

在接下来的关于固体发动机的四个篇章中不讲述推力矢量控制、排气羽流和试验。 它们将作为液体和固体发动机的共同部分分别在第十六、十八和二十章讲述。第十七章比较了固体和液体火箭发动机的优缺点。第三到五章是这四章的基础。

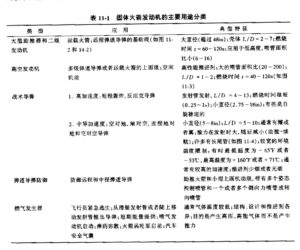

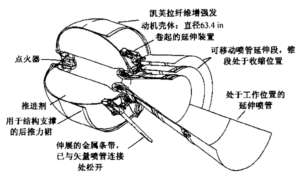

固体火箭发动机的应用见表1-3、1-4和11-1,每个例子都有其任务要求以及相应 的推进要求。图11-2、11-3和11-4说明了表11-1中所列的几个主要的火箭发动机类型的典型设计,即大型助推器或者二级发动机、空间发动机和战术导弹发动机。关于它们的构造和设计可以参考文献11-1。

图11.3惯性上面级(IUS)火箭发动机,帶有可延伸出口椎(ECC)。用于运载器的上面级或者飞船。简单装药(内孔燃烧)。带有ECC和推力矢量控制,推进剂质量系数0.916。发射时,当下面两级工作时,两个锥形活动喷管段收在较小的内喷管段的周圈。在空间,毎个可延伸部分通过三个相同的、轻质电驱动作动器伸展到工作位置。喷管面积比从49.3増大到181,这使比冲増加了约14s 。该发动机(不带有ECC)在表11-3中有描述,图16-5显示了一个类似的发动机 (United Technologies Corp., Chemical Systems 提供)

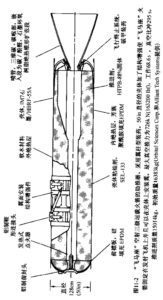

图11-4典型战术导弹发动机的简化截面。长尾管使装药接近飞行器的质心,故质心变化很小。质管在导弹尾部。围绕长尾管的空间通常安装导航、控制和其他非推进装置。装药是独立的,它在后封头装配前安装.

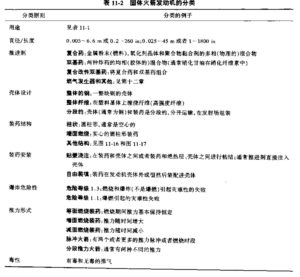

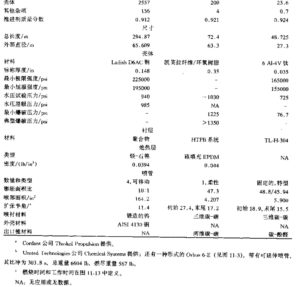

固体火箭发动机的分类有多种方式。表11-2列举了一些并附有一些说明。表11-3 给岀了三种特定的火箭发动机的特征.从这些数据可以对某些关键参数的值的范围有一定的了解。这些发动机如图16-5和16-9所示。

目前约有35个国家制造固体火简发动机,而50年前只有3个国家。固体火箭发动 机技术已经广为理解和传播,许多公司或者政府的军工厂都有能力设计、研制和制造某 几种固体发动机。

绝大多数固体火箭发动机都是一次性使用的。当所有的推进剂燃烧完,任务结束以 后,发动机中剩下的部件,即喷管、売体和推力矢量控制装置就无法再用了。在极少 数的应用中,如航天飞机固体助推器,可以回收,淸洗翻新后进行再次装药。重夏使用 的要求増加了设计的复杂性,但是如果部件可以经常重复使用,就能大大节省开支。与 液体火箭发动机不同,固体火简发动机及其关健部件不能预先测试,因此.必须在确保 结构完整性和生产质量的前提下,在所有固体发动机的范国内进行分析以推断单个发动 机的可靠性。

11.1推进剂燃速

火箭发动机的工作和设计依赖于推进剂的燃烧特性,包括燃速、燃面和装药几何形状。描述这些的应用科学分支是内弹道学。装药几何形状的作用将在11-3节论述。

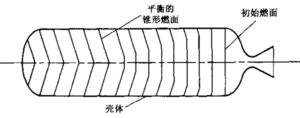

推进剂装药的燃面基本上是沿着与表面垂直的方向退移的。退移的速率就是燃速r,常用単位是cm/s、mm/s或者in/s。在图11-5中,通过画出相等的时间间隔的连续燃面,可以看到装药几何形状的变化。图11-5中是两维装药。中心圆柱带有5个槽。 成功的火箭发动机设计和研制,在很大程度上取决于对所选推进剂在所有工作条件和设计约朿条件下的燃速特性的理解。燃速是推进剂组分的函数。对于复合推进剂,可以通过改变推进剂的待征来提高燃速:

图11-5 连续燃面曲线,等时间间隔,显示了内孔增长。每条燃面的曲线的长度大致相等(±15%),这表明燃烧面积大致为常数。

- 添加燃速催化剂,通常成为燃速调节剂(推进剂的1%〜3.0%),或者増加已有催化剂的百分含量;

- 减少氧化剂颗粒尺寸;

- 增加化剂的百分含量;

- 増加粘结剂或者増塑剂的燃烧热;

- 在推进剂中埋入金属丝或者金属纤维。

除了推进剂配方和推进剂制造工艺外,全尺寸发动 机的燃速还受以下因素的影响:

- 燃烧室压力;

- 固体推进剂燃烧前的初温;

- 燃气温度;

- 与燃面平行的气体流速;

- 发动机的运动(加速和旋转产生的装药应力)。

所有的影响因素以后都要讨论。关于燃速受到多种参数的影响的解释已在固体推进剂的燃烧过程中得到了大量的证实,这些将在第十三章描述。燃速和燃烧过程的分析模 型在初步设计和扩充实际试验数据时很有用。对于详细设计和评估新的或者改进的推进剂,工程師需要实际试多数据。燃速数据通常由三种方法得到,即使用以下设备进行试 验:

- 标准的管状燃焼器,常称为克勞福徳燃烧器。

- 小型的弾道测定发动机。

- 装有测量装置的全尺寸发动机。

管状燃烧器是一种小型的压力容器(通常开有窗口)。在管状燃烧器中,推进剂药 条从一端点火向另一端燃烧。在药条的外面进行包覆,这样它只在暴露的横截面上燃 烧。室压通过向容器中加入惰性气体来模拟。燃速可以通过預埋导线的电信号测量,或 通过超声波、光学方法(参考文献11-2)测量。由管状燃烧器测得的燃速通常要比发 动机试验結果低(4%〜12%),这是因为它没有真正模拟燃烧室的热环境。同样,因为缩比的缘故,由小型弾道测定发动机测量的燃速也略低于全尺寸发动机的结果。针对每种推进剂和装药形式,三种燃速测量值之间的关系由经验确定。管状燃烧器的数据在筛 选推进剂配方和质量控制时非常有用,并且条件容易控制。不同条件下的全尺寸发动机试验数据是燃速性能的最终证明。显燃,必须深入研究管状燃烧器和其他全尺寸发动机的替代物,以探索尽量多的与实际接近的变量的影响。

在研制新的或者改进固体推进剂的过程中,必须进行大量的试验或提取特征。这包 括在不同温度、压力、纯度和其他条件下的燃速测量(用几种不同的方法)。另外,还 要求对物理、化学和制造性能、可燃性、老化、对不同能量输入或者刺激(如激波、摩擦、点火)的敏感性、吸湿、同其他材料(衬层、绝热层、売体)的相容性以及其他特性进行测量。这是一个长期的、昂貴的、危险的、不断大量试验、采样和分析的工程。 固体发动机推进剂燃速是多种参数的函数。在任意时刻,发动机产生并流出的燃气质量流率\(\dot{m}\)为(稳定燃烧)

\(\dot{m}\)= Abr𝜌b (11-1)

这里Ab是推进剂装药的燃烧面积,r是燃速,ρb是发动机工作前的固体推进剂密度。 有效推进剂燃烧的总质越m可通过积分(11-1)得到:

\(m=\int{\dot{m}dt={{\rho }_{b}}\int{{{A}_{b}}rdt}}\) (11-2)

式中Ab和r随时间和压力变化。

11.1.1燃速与压力的关系

与燃速有关的经典公式在初步设计、数据外推和现象理解方面很有用。然而,在充分预示新发动机的新推进剂燃速时还需要分析模型及其辅助研究。关于燃速的基本定理和公式常分别用来处理某些重要的参数的影响。除非另外说明,燃速一般指70℉或者 294K (点火前)的推进剂在室压1000 psi或者6.895 MPa 下的燃速。

对于多数推进制来说,可以近似地将燃速表示为室压的函数,至少在一定的室压范 围内是这样。图11-6是一个对数-对数图。对于多数生产型的推进剂,该经验公式为

r = apn (11-3)

式中r是燃速,常用单位为cm/s或者in/s, 室压p1的单位是MPa或者psi,a是受药柱环境温度影响的经验常数。该公式适用于所有常用的双基、复合或者复合双基推进剂,这些推进剂在下一章讲述。另外,a 还称为温度系数,它不是无量纲的。燃速指数n(有时称为燃烧指数)与装药初温无关,它描述了燃烧室压力对燃速的影响。环境温度的改变不会改变燃烧过程中释放的化学能,它只是改变能量释放过程中的反应速度。

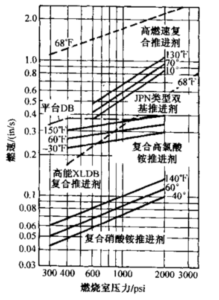

图11-6几种典型的固体火箭推进剂的燃速与室压的曲线,有些是在三种不同的温度下的。一种特殊的双基平台推进荆在一个相当宽的应力范围内呈现出恒定的燃速。

图11-6中的曲线是计算值,在对数-对数图中为直线。然而,许多实际燃速曲线 都有些偏离,并且实际的数据在曲线的某些部分还会有轻微的弯曲,如图11-7所示。 对于特殊的推进剂和比较宽的温度、压力范围,燃速会有3~4倍的变化。在所有的 推进剂范围内,燃速大约为0.05〜75mm/s 或0.02-3 in/s。即使添加了很多的燃速催化剂、埋入金属丝或者提高压力(超过14 MPa或者2000 psi),也难以达到更高的燃速值,对有些应用,发动机设计师希望燃速在1000 psi的压力下能超过250 mm/s。

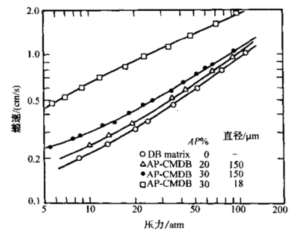

图ll-7测量得到的一中双基(DB)推进剂、三中复合改性双基 (CMDB)推进剂的燃速特性。三种CMDB中高硫酸铵(AP)颗粒(159𝛍m)的含量是増加的。当AP颗粒的尺寸减小或者AP的 含量增加时,观察到燃速的増加。这些数据都不是直线

例11-1 列表给岀两种推进剂的燃速随压力的变化。a1= 0.00137,n1= 0.9,a2 = 0.060, n2 = 0.4, p 的单件是 lbf/in2 r 的单位是 in/s。

【解】应用公式(11-3)对几种情况求解,结果如下:

|

压力/psa |

r1/ (in/s) |

r2(in/s) |

|

500 |

0.367 |

0.720 |

|

1000 |

0.685 |

0.95 |

|

1500 |

0.994 |

1.11 |

|

2000 |

1.28 |

1.26 |

|

2500 |

1.56 |

1.33 |

检査结果并且从公式(11-3)可以看岀燃速对指数n非常敏感。对于稳定的条件,n大于0小于1.0。n值越大,燃速随压力的变化越快。这说明,即使燃烧室压力很小 的变化也会使燃气的产生量有相当大的变化。大多数生产的推进剂的压力指数n在 0.2~0.6之间。实际中,当n接近1时,燃速和燃烧室压方相互之间非常敏感,并且室压会在几个毫秒内发生灾难性的上升。当n很小并且接近于0时,燃烧变得不稳定 甚至会自己熄火。有些推进剂呈现出负的n,这对于可重复启动的发动机和燃气发生器很重要。压力指数为0的推进剂的燃速在很宽的压力范围内都没有变化。平台推进剂就在某压力范围内呈现出基本不变的燃速。这在图11-6中用虚线画出。在一定的压力范围内它对燃烧室压力的大幅变化相对不敏感。几种双基推进剂和一些复合推进剂有这种令人满意的稳定待性。表12-1列出了几种使用的推进剂的标称燃速r和压力指数n。

11.1.2燃速与温度的关系

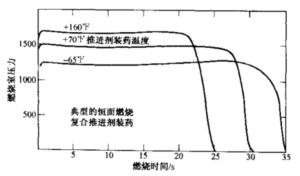

如图11-6和图11-8所示,温度影响化学反应速率,燃烧前的推进剂装药的初始环境温度影响燃速。在较大的火箭发动机研制和试验中,通常在点火前将发动机在待定的温度下保温数小时,以保证推进剂装药均匀地达到所希望的温度。发动机性能必须处于指定的合格范围内。对于空射导弹发动机,温度极限通常为219K和344 K。在这样的 温度范围内,采用典型复合推进剂的发动机的燃烧室压力变化为20%~35%,工作时间变化为20%~30% (如图ll-8)。在大型火箭发动机中,装药的不均匀受热(例如阳光对侧面的加热)会引起相当大的燃速差别.由此导致轻微的推力偏心(参见文献 ll-4)。

图11-8特定的发动机中,推进剂温度对燃速时间和燃烧室压力的作用。曲线下的积分面积和总冲成正比。三条曲莪的总冲近似相等的

燃速对推进剂温度的敏感程度可以用温度系数的形式来表示,两个最常用的公式为\(\sigma p={{\left( \frac{\delta \ln r}{\delta T} \right)}_{p}}=\frac{1}{r}{{\left( \frac{\delta r}{\delta T} \right)}_{p}}\) (11-4)

\({{\pi }_{K}}={{\left( \frac{\delta \ln p}{\delta T} \right)}_{K}}=\frac{1}{{{p}_{1}}}{{\left( \frac{\delta p}{\delta T} \right)}_{K}}\)

(11-5)

σp称为燃速温度敏感系数,它表示在特定燃烧室压力下,推进剂温度变化一度时燃速变化的百分比。πK称为压力的温度敏感系数,它表示在特定的K值下,推进剂温度变化一度时燃烧室压力变化的百分比。这里K是一个几何函数,即燃烧面积Ab对喷管喉部面积At的比值。

对于新的推进剂,系数σp通常由标准燃烧器的试验数据来计算。 πK由全尺寸发动机或者缩比发动机的试验数据计算。从数学上说,这些系数分别是燃速r或者燃烧室压力p的自然对数对推进剂温度T的偏导数。σp值的典型范围是0.001-0.009/K, πK 值是0.067%-0.278%/℃对于给定的πK,小的装药温度变化对发动机压力的影响可以根据公式(11-5)得到

△p=πKp0∆T (11-6)

式中p0是基准燃烧室压力, △p (psi)是对应∆T 或者T-T0的压力增量。

πK和σp的值主要依赖于推进剂的燃速、组分和燃烧机理。可以推导出这两个温度 敏感系致之间的关系,即

\({{\pi }_{K}}=\frac{1}{1-n}{{\sigma }_{p}}\)

在燃烧室压力和温度范围内,当三个变量都是常数时上式成立。将公式(11-3)代入公式(11-4),温度系数σp可以表示为

\({{\sigma }_{\text{p}}}={{\left[ \frac{\delta \ln \left( a{{p}^{n}} \right)}{\delta T} \right]}_{p}}=\frac{1}{a}\frac{da}{dT}\) (11-8)

这就定义了在一定的燃烧室压力条件下σp与温度系数a的关系。

因为装药温度的变化和制造的误差,预测发动机的性能并不容易。参考文献11-4 分析了燃烧时间的预测。

例题11-2对于给定的恒面燃烧的推进剂,在恒定的燃面中,温度敏感系数为πK= 0.005℉者0.5%℉;压力指数n为0.5。在燃烧室压力p1=1500 psi,推进剂温度 为70℉时.燃速为0.30 in/s,有效的额定燃烧时间为50s。确定推进剂温度在±50℉变化,或者从+ 20℉到+ 120℉变化时,p1和tb的变化,假设是线性变化。

【解】首先,修改公式(11-5)

πK=△p/(p1△T) = △p /[ 1500( ±50)] = 0.005

尊符,△p=±375psi,或者额定室压的总偏移量为750 psi或50%。

当双药的环境温度变化时,总冲或者燃烧中释放的化学能基本保持常数,只是能量释放的速率有变化。在高空,推力与燃烧室压力近似成正比(在公式F=CFp1At中, 假设At和CF为常数)。因此燃烧时间近似为

t1= 50×1500/(1500-375)=66.7 (s)

t2 = 50×1500/(1500+375)=40.0 (s)

时间的改变为66.7-40.0 = 26.7 (s),超过了额定燃烧时间的50%。这个诂果与图 11-8的描述有些类似。

在该例中,燃烧室压力的变化影响火箭发动机的推力和燃烧时间。推力可很容易地变化2倍,这会导致装填冷的或者热的装药的飞行器飞行轨迹发生显著变化。如果n值升高,推力和燃烧室压力会显著提高。当n值小(0.2或者更小)、温度敏感性低时, 推力和室压变化很小。

11.1.3 侵蚀引起的燃烧增强.

侵蚀燃烧是指由于推进剂燃面上燃气的高速流动引起的推进剂燃速增长。它严重影响固体火箭发动机的性能。侵蚀燃烧主要发生在燃气流向啧管的装药出口段。当装药出口段横截面积A与喉部面积At相比,通喉比小于4的时候,很有可能发生侵蚀燃烧。 参考文献11-5对侵蚀燃烧进行了分析。燃面附近的高速度和边界层湍流掺混提高了对固体推进制的传热,于是提高了燃速。参考文献11-3的第十章综述了29种不同的理论分析处理和一系列实验技术,旨在更好地理解侵蚀燃烧。

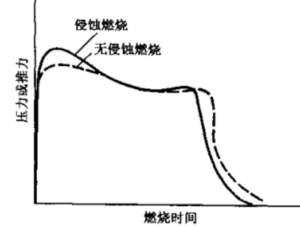

侵蚀燃烧提高了质量流量,因此在燃烧初期会提高室压和推力,如图11-9所示。 一旦燃烧扩大了流动通道(燃烧面积没有明显的增长),通道内的流动速度就会降低, 侵蚀燃烧消失,再度出现正常燃烧。因为推进剂在前期的侵蚀燃烧中消耗得比较快,所以在燃烧结束的时候流动和推力都要减弱。侵蚀燃烧通常还会导致喷管端的装药肉厚过早燃尽,这使发动机后封头和绝热层更长时间地暴露在炽热的燃气中,所以需要更厚的绝热层厚度(更多的冗余质量)来防止局部热失效。在发动机设计中,需要避免或控制侵蚀燃烧,并保持发动机之间的重复性。

图11–9有侵蚀燃烧和无侵蚀燃烧的典型压力时间曲线

1956年,Lenoir和Robillard (参考文献11.3和11-6)针对侵蚀燃烧提出了一个相 对简单的模型,该模型是基于热传导的,随后在发动机性能计算中得到了广泛的应用和发展。该模型是将两个燃速相加:r0主要是压力和装药温度的函数[公式(11-3)], 它不含侵蚀燃烧;面re是由于气体速度或者侵蚀效应引起的燃速增长。

r = r0 + re =\(a{{p}^{n}}+\alpha {{G}^{0.8}}{{D}^{-0.2}}\exp \left( -\beta r{{\rho }_{p}}/G \right)\) (11-9)

式中G是单位面积的质量流量速度,单位为kg/ (m2.s), D是通道的特征尺度(通常 D = 4Ap/S,其中Ap是通道面积,S是其周长),𝛒p是未燃烧的推进剂的密度(kg/ m3), 𝛂和β是经验常数。显然β与推进剂的配方无关。当r的单位是m/s,p1的单位是Pa, G的单位是kg/(m2.s)的时候,𝛃值大概为53左右。𝛂的表达式是通过考虑传热得到的:

\(\alpha \text{=}\frac{0.0288{{c}_{p}}{{\mu }^{0.2}}{{\Pr }^{{-2}/{3}\;}}}{{{\rho }_{b}}{{c}_{s}}}\frac{{{T}_{1}}-{{T}_{2}}}{{{T}_{2}}-{{T}_{0}}}\)

式中cp燃气平均比热[kcal/ (kg.K)], μ是气体粘度[kg/ (m.s)], Pr是反应分反应分子性质的普朗特数(μcp/k),k是气体的导热系数,cs是固体推进剂热容[kca!/(kg・K)],T1是燃气反应绝对温度,T2是固体推进剂表面温度,T0是固体推进剂初温。

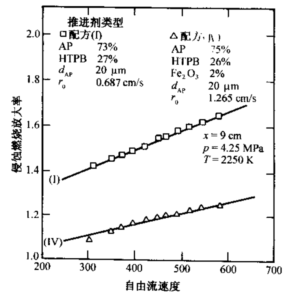

图11-10显示了两种类似的推进剂的放大比例r/r0 (或者说是在有/无侵蚀燃烧下 的燃速比)与气体流速的关系,其中一种推进剂含有氧化铁燃速催化剂。在某些发动机 设计中,燃速放大比例可以达到3。因为气体加速时,靜压能量转化为气体的动能,所以从装药通道的前端到后端会有压降。有侵蚀燃烧时,这种压差会导致装药中附加的轴向载荷和变形,必须在应力分析中予以考虑。沿着通道的长度方向,侵蚀或者燃速的放大并不相同。如果装药有不连续的情况,如突起、包覆层的边缘、支撑结构或者分段装药间的缝隙,那么当地的侵蚀会由于湍流而增强。

图11-10装药孔或空腔中气体的流速对侵蚀燃焼放大因子(有无侵蚀的燃速之比,r/r0)的影响

11.1.4其他燃速增长

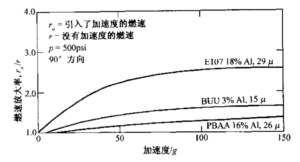

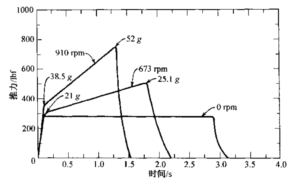

火箭发动机绕纵轴旋转(旋转稳定的需要)或者有较高的侧向或纵向过载时(常在反导火箭中出现),会引起燃速的增长。各神推进剂(不管含不含铝燃料)都出现过这种现象。推进剂的配方是一种控制参数(见图11-11),无论加速度是由旋转引起的还是纵向的,与加速度矢量成60~90°角的燃面顿向于发生燃速增长。例如,旋转的内孔燃烧柱状装药会受到很严重的影响。发动机旋转对内孔燃烧的推进剂的作用在图 11-12中显示。对于新型发动机的设计,所选推进剂的加速燃烧特性通常在小尺寸发动 机中测试,或者在使燃烧的推进剂受到加速度作用的测试设备中测试(参考文献ll-8)。快速的加速度或者快速的室压升高引起的应力会形成裂纹(见参考文献11-9和11-10), 这会暴露出更多的燃烧面积。

图11-11加速度对三种不同椎进剂的燃速的彫响

图11-12绕轴的旋转对火箭发动机推力-时间特性的影响,发动机使用以 铝和PBAN (聚丁二烯丙烯睛)作为燃烧剂的复合推进剂

对于端面燃烧药柱,燃速取决于推进剂的配方和加工工艺。在紧靠推进剂和绝热层的结合处,燃速较其他部位处要高一些。

在推进剂装药中埋入金属丝或其他形状的良好的金属导热体也会提高燃速。在端面 燃烧装药中,有一种方法是在装药中纵向排列银丝(见参考文献11-11)。依靠金属丝 的尺寸和装药横截面中金属丝的数量,可很容易地将燃速提高两倍。铝丝的作用效果大概是银丝的一半。其他形式的导热体还有U形金属丝(短小的弯曲金属丝),它在浇注 前与推进剂混合在一起。

在装药空腔中,炽热的燃气产生的强烈辐射会对燃烧的推进剂表面产生传热。更多的辐射能量会提高燃速。排气羽流(在喷管外部)的辐射和燃气中粒子的作用将在第十八章讨论。

燃烧不稳定性,也称为振荡燃烧,因为提高了传热速率、气体速度和燃烧室压力,也会影响推进剂的燃速。这将在第十三章讨论。

11.2基本性能关系式

一种基本性能关系式是从物质守恒原理导出的。单位时间内燃烧的推进剂质量等于单位时间内燃烧室装药空腔中燃气质量的变化与流出喷管的质量之和。

\({{A}_{b}}{{r}_{1}}{{\rho }_{b}}=\frac{d}{dt}\left( {{\rho }_{1}}{{V}_{1}} \right)+{{A}_{t}}{{p}_{1}}\sqrt{\frac{k}{R{{T}_{1}}}{{\left( \frac{2}{k+1} \right)}^{\frac{k+1}{k-1}}}}\) (11-11)

上式左側项是式(11-1)中的气体质量生成率。公式右侧第一项是燃烧室气体空腔中推进剂质量的变化,第二项是由式(3-24)给出的喷管质量流量。推进剂燃速是r;Ab 是推进剂燃烧面积;ρb是固体推进剂密度;ρ1是燃烧室气体密度;V1是燃烧室气体空腔容积,在推进剂消耗时增大;At是喉部面积;p1是燃烧室压力;T1是燃烧室绝对 温度,一般假设为常量;k是燃气比热比。在发动机启动阶段,装药空腔中推进剂的质量变化很重要。对某些瞬变情况(例如启动和关机),前面的公式可以简化,这对数值求解很有用。

燃烧面积Ab的值会随时间变化,并且是装药设计的函数,如11.3节所述。对于初步性能计算,喉部面积At在整个燃烧过程中通常假设为常数。对于精确的性能计算,必质考虑嘖管材料的烧蚀。在推进剂燃烧时,侵蚀会使喷管喉部面积有一个小的增加,这种喷管的放大在第十四章描述。At的增加会导致燃烧室压力、燃速和推力的轻微下降。

气体容积V1会随燃烧时间面显著增大。如果发动机空腔中的气体质量较小,于是与通过喷管的质量流量相比其变化量也较小,那么就可以忽略d (𝛒1V1) /dt项。这样就可以从公式(11-3)和(11-11)得到稳定燃烧条件下的关系:

\(\frac{{{A}_{b}}}{{{A}_{t}}}=\frac{{{p}_{1}}\sqrt{k{{\left[ 2/\left( k+1 \right) \right]}^{\frac{k+1}{k-1}}}}}{{{\rho }_{b}}r\sqrt{R{{T}_{1}}}}=K=\frac{{{\left( {{p}_{1}} \right)}^{1-n}}\sqrt{k{{\left[ 2/\left( k+1 \right) \right]}^{\frac{k+1}{k-1}}}}}{{{\rho }_{b}}a\sqrt{R{{T}_{1}}}}\) (11-12)

作为近似,对于给定的推进剂,室压可表达为燃烧面积对喷管喉部面积的面积比的函数:

\({{p}_{1}}\tilde{\ }{{\left( {{{A}_{b}}}/{{{A}_{t}}}\; \right)}^{\frac{1}{1-n}}}={{K}^{\frac{1}{1-n}}}\) (11-13)

在固体推进剂工程中,燃烧面积与喷管喉部面积之比是一个很重要的量,用符号 K表示。公式(11-12)和(11-13)给出了燃烧面积、室压、喉部面积和推进剂性质的关系。例如,如果室压(推力)改变,该关系式可以计算所需的喉部面积变化。对于n=0.8的推进剂.可以看到,室压的变化是面积比K的五次方。因此,燃烧表面的微小改变会对燃烧室压力产生很大的影响,并由此影响燃速。装药表面的裂纹(过应力引起的)的形成会使Ab产生不稳定的增长。因此希望n值较低,以减小推进剂特征或者装药几何的变化造成的影响。

应用该公式和式(3-32)中定义的特征排气速度c*,可得到

K = Ab/At =\({p_{1}^{1-n}}/{\left( a{{\rho }_{b}}{{c}^{*}} \right)}\;\) (EM)

式中a和ρb是常数,c*的变化也不大。上式可以改为

\({{p}_{1}}={{\left( Ka{{\rho }_{b}}{{c}^{*}} \right)}^{\frac{1}{1-n}}}\) (H-15)

上面的公式是基于燃速与室压之间非常简单的数学关系得到的。但是,对于许多推 进剂来说,这种简化不是十分合理。对于精确计算,必须有实验值。

控制燃速和发动机质量排放速率的参数称为内弹道特性,包括r、k、σp、πK和压力、推进剂组分、气体速度或加速度的影响。其他的固体火箭发动机参数是性能参数,包括推力、理论排气速度、比冲、推进剂质量分数、火焰温度、温度限制和工作时间。

固体火箭发动机的理想喷管排气速度可通过公式(3-15)或(3-16)给出的热力学 理论得到。正如第五章所述,该公式只对冻结流条件有效。对于平衡流,排气速度最好是通过焓降(h1-h2)来定义,可以通过出\({{v}_{2}}=\sqrt{2\left( {{h}_{1}}-{{h}_{2}} \right)}\)计算得到。在推导排气速度公式时,需假设喷管上游气体速度很小,可以忽略。如果通道面积Ap(推进剂装药间的气体流通面积)与喷管喉部面积At之比足够大,那么这是正确的。当通喉面积比 Ap/At小于4时,就必须对压降作修正来得到等效排气速度。

固体火箭发动机推力的定义与第二章和第三章中给出的相同,即公式(2-14)和 (3-29)。火焰度或燃烧温度是推进剂配方和燃烧室压力的热化学性质,它不但影响排 气速度,而且影响部件的设计、火焰辐射、材料选择和对装药与部件的传热。第五章解释了它的计算方法。或管喉部面积、喷管面积比和喷管尺寸的确定在第三章讨论过了。

等效排气速度c和比冲Is由公式(2-3)、(2-4)和(2-6)定义。测量瞬时推进剂 流量或者等效排气速度在实验上有困难,但是,实验中可以测量总冲和总的推进剂消耗量。近似的推进剂消耗,可逋过实验前后发动机的称重来得到。因为在有些装药设计中 允许有少量的推进剂不燃烧(在后面的章节解释),所以有效推进剂质量通常要比推进剂总质量小一些。另外,在火箭发动机燃烧过程中,一部分喷管和绝热层材料的烧蚀和 蒸发会减少发动机最终的死重,并且略微提高喷管质量流量。这就解释了表11-3中总的死重和燃料燃尽时质量的差别。通过积分推力时间曲线下的面积可以精确确定总沖。 因此,通常可以由总冲和有效推进剂质量来计算平均比冲。总冲It由公式(2-1)定义。为燃烧时间tb上推力F的积分:

\(It=\int_{0}^{{{t}_{b}}}{Fdt}=\bar{F}{{t}_{b}}\) (11-16)

式中\(\bar{F}\)是整个燃烧时间tb内推力的平均值。

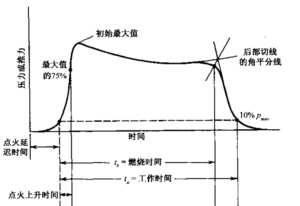

燃焼时间、工作时间和点火时的压力上升时间在图11-13中定义。零时刻其实是点火电压送到发火管或起爆药的时刻。从火箭喷管放出排气的时间比工作时间要长,但是工作时间前后的溢出质量实际上很小。这些定义有些随意,但是一般都这么用,而且已成为标准(如参考文献2-2)。

对于飞行试验,根据测量的飞行轨迹加速度(被可估算的阻力削弱)和由燃烧室压力测,估计的瞬时流量(室压和火箭发动机喷管质量流量成正比)可以推导出瞬时推力,这给岀了计算比冲和总冲的另一种途径。

如同3.6节的解释,比冲至少有四种值:①理论比冲;②由飞行试验、静态试验或者演示验证(见参考文献11-12)测量的实际比沖;③在标准状态或者参考状态下的实际比冲;④最低保证值。如果仅仅引用一个值而不作进一步的说明,就会带来很多问题。这与3.6节所列的液体火箭发动机中的四种性能值类似。由几种损失造成的比冲减小可以预测,见参考文献11-13。

图11-43燃烧时间和作用时间的定义

损失包括喷管的低效率(粘性边界层摩擦和非轴向流动引起的,如第三章所述)、 推力矢量的偏转(见第十六章)、未燃烧的残余推进剂、壁面和绝热层的热损失、不完 全燃烧或者燃气中固体粒子引起的阻尼(需要被加速)。此外也有一些性能增益,例如 烧蚀喷管和绝热层的烧蚀或者点火推进荆生成的气体会提高质量流量、多数情况下会降 低燃气的平均分子量,或者略微减小火箭发动机工作结束后的死重。

如果知道排气中固体粒子的尺寸分布、形状和含量,就可以求解用于计算比冲的两 相流公式。如果假设颗粒是均一直径的球形粒子,就可以简化分析过程, 该直径可以从火箭发动机试验的比冲测量中估计出来o 3.5节 给出了含有固体粒子的燃气两相流的简单理论。有时,尤其是在希望紧凑设计的火箭发 动机应用中,密度比冲(推进剂装药比重与比冲之积)也是一种性能参数(见公式7- 3)。

推进剂燃烧的完全程度与燃烧剂、氧化剂、燃烧剂和氧化剂的比例、能量损失和发 动机所处的环境有关。对于不含金属燃烧剂的推进剂,通常速度修正系数为97%或 98%,而对于含有铝粉的推进剂,速度修正系数为90%〜96%。排气中的固体粒子不 会对气体膨胀有影响,但需要能量来加速,所以两相流的效率要低一些。但是,铝粉的 加入会提高燃烧热和燃烧室的燃气温度,因此会提高排气速度或者比冲。这种增长通常 会大于因为需要加速小的固体氧化铝粒子所帯来的损失。

推进剂质量分数ζ在公式(2-8)中定义为,=mp/mO它直接与发动机质量比和飞行器的飞行特性相关。发动机的初始质量m0是有效的固体推进剂质最mp和不燃烧 的发动机惰性部件质量之和。对于飞行器的推进剂质量分数来说,有效载荷的质量和非推进的惰性质量(飞行器结构、制导和控制、通信装置和电源)都必须考虑。高的ζ值意味着发动机惰性质量低、部件设计高效以及应力高。该参数用来作前期的近似设计 评估。另外,它也是发动机尺寸或质量、推力水平、喷管面积比和壳体材料的函数。对 于很小的发动机(推力小于100 lb),推进剂质量分数的值在0.3与0.75之间。中等规 模的发动机(100 1b<m0< 1000 lb),其,值在0.8与0.91之间。对于大型发动机 (lOOO lb< m0<50000 lb),值在0.88与0.945之间。对每一类发动机都给定一个ζ的范围是因为它受到下列因素的影响。中等规模和大规模的钢壳体发动机比钛合金壳体发 动机的ζ要低,并且它们的ζ值都要低于以凯芙拉纤维和环氧树脂基体为壳体的发动机。ζ值最高的是采用环氧树脂基体的石墨或碳纤维壳体的发动机。对于较大的喷管面 积比和带有推力矢量控制的发动机,ζ要低一些。如图11-1和表11-3所示,STAR™ 27火箭发动机的推进剂质量分数为0.924。对于具有钛合金売体并且有比较大的喷管出口面积的中等規模发动机来说,这个值是较高的。

在评估固体火箭发动机和比较发动机设计的质量时,需要用到很多性能參数。第一 个就是总冲装填重量比(It/wG)。装填重量wg是海平面推进剂和火箭推进系统部件 的初始总重。It/wG的典型值在100到230 s之间,较高的值代表了高性能的火箭推进剂和高应力部件,意味着死重低。总冲装填重量比在理想状态下接近于比冲的值。当结构部件、金属零件和包覆层等的重量与推进剂重量wp相比很小时,比值It/wG接近于It/w,即平均比冲[公式(2-3)和(2-4)]。It/wG越高,设计的发动机越好。另一个用来比校推进剂的参数是容积比冲,它定义为单位容积推进剂装药的总冲,或It/Vb。

推重比F/wG是一无量纲参数,它等于火箭推进系统在无重力真空中飞行的加速度(要乘以g0),它不包括其他的飞行器部件重量。该参数很特别,根据用途,其变化范围可以从不到1g0的很低的值到lOOOg0以上(对于固体火箭发动机的高加速度用途)。有些用于枪炮助推的火箭的加速度达20000gOo

温度范围是指最高和最低贮存温度。发动机可以放置在这样的环境中,而且推进剂装药不会破坏。这将在11.4节讨论。

例题11-3 一固体火箭发动机要求如下:

海平面推力 平均2000 lbf

工作时间 10 s

燃烧室压力 1000 psi

工作温度 环境温度(近似为70F)

推进剂 硝酸胺-碳氢化合物

试确定比冲。喉部面积和出口面积。流量。推进荆总质量。总冲。燃烧面积和估计的质量(假设中等的设计效率)。推进剂的特性为a= 1.26; T1 = 2700℉ = 3160R: 1000 psi 压力下 r = O.lOin/s; c*=4000ft/s;ρb= 0.056 1b/in3。 分子量为 22 lb/ (lb* mol);气体常数为 1544/22 = 70.2 (ft.lb) / (lb.R)。

解 由图3-4和3-6得,Cf=1.57(k= 1.26.海平面最佳膨胀下压力比为1000/14.7 =68),ε= A2/At= 7.80。必须考虑喷管损失对理论推力系数的修正。假设修正系数为 0.98,那么 Cf = 0.98×1.57= 1.54。比冲为(公式3-32)

Is = c*CF/g0 = (4000×1.54)/32.2 = 191 (s)

由公式(3-31)可得到所需喉部面积:

At = F/(p1CF)= 2000/(1000×1.54) = 1.30 (in2)

出口面积为 7.8×1.30=10.1 (in2)

喷管重量流量可由公式(2-5)得到,即\(\dot{w}\) = F/Is= 2000/191 = 10.47 (tbf/s)o工作10s所需的有效推进荆重量大约为105 lbf。考虑则推进剂的残留和建立过程的无效性,假设推进剂装填量要增大4%,即105×1.04 =109 (lbf)。

由公式(2-2)得总冲 It= Ftb= 2000×10 = 20000 (领域lbf.s)。它也可以由 It= w×Is= 105×191 = 20000 (lbf.s)得到。推进剂燃烧面积可以用公式(11-12)计算:

\(\frac{{{A}_{b}}}{{{A}_{t}}}=\frac{{{p}_{1}}\sqrt{k{{\left[ 2/\left( k+1 \right) \right]}^{\frac{k+1}{k-1}}}}}{{{\rho }_{b}}r\sqrt{R{{T}_{1}}}}=K=\frac{{{\left( {{p}_{1}} \right)}^{1-n}}\sqrt{k{{\left[ 2/\left( k+1 \right) \right]}^{\frac{k+1}{k-1}}}}}{{{\rho }_{b}}a\sqrt{R{{T}_{1}}}}\)

=\(\frac{1.30\times 1000}{0.056\times 0.10}\sqrt{\frac{32.2\times 1.26}{\left( 1544/22 \right)\times 3160}{{0.885}^{8.7}}}\text{=}1840\) (in2)

也可以由公式(11-11) 或(11-14)符剧。修定比例

K = Ab/At = 1840/1.30 = 1415

火箭发动机(不是飞行器)的装填总重只有在详细设计后才能计算。但是,如果确定总 冲重量比的大致值(可能为143)就能进行大致的设计。

WG = It/Is= 20000/143 = 140( lbf)

因为推进剂为109 lb,所以结构部件部分估计为140-109 = 31 (lbf)。

11.3推进剂装药和装药形状

装药是火箭发动机内部固体推进剂的成形质量。装药中,推进剂材料和几何形状决 定了发动机的性能特性。推进剂装药是浇注、模压或者挤压的形体,其外观和触觉与硬橡胶或塑料类似。一旦点火,其所有的暴露表面就会燃烧,生成炽热气体排出喷管。有些火箭发动机在单个壳体或燃烧室内有1根以上的装药,有极少数的装药分为几段,分 别由不同的推进刑配方组成(例如,允许不同的燃速)。但是大多数火箭发动机只有一种装药。

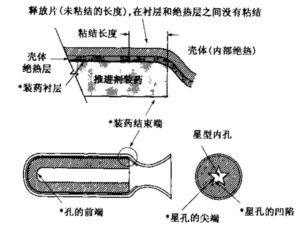

如图11-14所示.将装药装在壳体中有两种方法。自由装填药柱的制造在壳体外进行(挤压或浇注到圆柱形的模具或药筒中),然后装入壳体。在壳体粘结装药中,壳体 作为模具,推进剂直接浇注到壳体内,与壳体或壳体绝热层粘结。如果装药过度老化, 自由装填药柱可以更容易地换掉。自由装填药柱用在一些小型战术导弹或中等规模的发 动机上,一般成本较低,易于检査。壳体粘结装药呈现出更好的性能,惰性质量略低 (没有支撑装置、支撑垫片,绝热层少),有较好的容积装填分数,更高的应力,一般制造更困难、更昂貴。目前,几乎所有的大发动机和许多战术导弹发动机都使用壳体粘结 推进刑。这两种形式装药中的应力将在下一节的结构设计中作简要讨论。

图11-14自由装填和贴壁浇注装药示意图

关干装药的主要定义和术语有:

药型:用于发动机工作的装药初始燃面的几何形状。

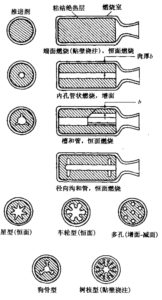

圆柱形药柱:无论内孔形状如何,药柱内的横截面积沿軸向不变(见图ll-3)。

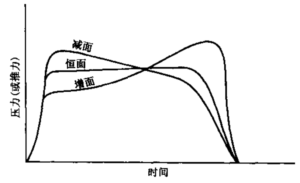

恒面(中性)燃烧:在发动机燃烧时间内,推力、压力、燃烧面积近似保持不变 (见图11-15),典型地在±15%以内。许多装药都是恒面燃烧。

图11-15 按照压力时间特性的装药分类

内孔:推进剂装药中心的空腔或流动通道,其横截面可以是圆形、星型等(见图 11-16)。

增而燃烧:在燃烧时间内,推力、压力和燃烧面积增加(见图ll-15)。

减面燃烧:在燃烧时间内,推力、压力和燃烧面积减小(见图11-15)。

碎药:肉厚烧完时,未燃烧的残余推进剂(或者通过喷管排出而损失的推进剂) (见习题11-6的草图)。

燃烧时间或有效燃烧时间tb:通常是从最大压力(或推力)的10%开始,到肉厚燃尽的时间间隔,通常取压力-时间曲线尾部两条切线夹角的角平分线与曲线的交点作为肉厚燃尽的时刻(见图11-13)。

工作时间ta:燃烧时间加上余药燃烧的大部分时间,典型的为压力~时间曲线上开始和结束时压力的10%之间的时间间隔(见图11-13)。

图11-16几种装药构形简图

燃烧极限:在不需要加入能量的前提下,燃烧可以维持的最低压力。低于该压力. 燃烧会停止或者不稳定,羽流周期性地出现和消失。

包覆层:由缓燃或不燃烧的材料(通常为带有填充物的聚合橡胶)构成的层或涂 层,(粘结、涂抹、浸渍或者喷涂)在装药中一部分推进剂表面来阻止燃烧。通过防止包覆表面的燃烧,可以控制和减少初始燃烧面积。也称为保护层。

衬层:由聚合形态材料制造的坚硬的不自燃的薄层,在推进剂浇注前用于充体,提 高推进剂和壳体或者绝热层之间的粘结性。它允许在装药边缘和壳体之间有少许的轴向移动。

内绝热层:在壳体和推进剂装药之间的内层,由黏性绝热材料制造,不会轻易燃 烧。其目的是限制发动机工作时的传热和壳体温度的升高。在图11-1、 11-2、11-4和11-14中可以看到衬层和绝热层,第十二章也对其作了描述。

肉厚b:药柱从初始燃面到绝热壳体壁面或者另一燃面之间的最小厚度;对于端面 燃烧装药,b等于药柱的长度(见图11-16)。

肉厚分数bf:对于与壳体粘结的内燃装药,肉厚系数是肉厚b对装药外围半径之比:

bf = b/ 半径=2b/ 直径 (11-17)

容积装填分数,Vf:推进剂容积Vb对可供推进剂、绝热层和保护层利用的燃烧室 容积Vc之比(不考虑喷管)。利用公式(2-4)和Vb = m/𝜌

Vf = Vb/Vc =It/(Is𝛒bg0Vc) 式中It是总冲,Is是比冲,ρb是推进剂密度。

装药必须满足几个相互关联的要求:

(1) 由飞行任务确定的火箭发动机要求。在装药设计之前必须定义并获得该要求, 它通常由飞行器设计师确定。包括总冲、希望的推力-时间曲线和误差、发动机质量、 贮存和工作时的环境温度限制、容许的飞行器体积或者外壳和由飞行器受力(振动、弯曲、气动载荷等)引起的飞行器加速度。

(2) 所选的装药形状要满足下面的要求:应该紧凑、高效地利用可用容积;有合适 的燃烧面积-时间曲线,以满足所儒的推力-时间曲线;避免或者预先控制侵蚀燃烧。残 留的未燃推进剂碎药在燃烧过程中会使重心移动,应该尽量减少。几何形状的选择很复 杂,在参考文献11-1和11-7及本节中将讨论。

(3) 推进剂通常基于其性能(例如特征速度)、机械特性(例如强度)、弹道特性 (例如燃速)、制造特性、排气羽流待性和老化特性来选择。如果必要,推进剂配方会稍 微改变或者“特制”来准确地満足燃烧时间或者装药形状的要求。推进剂选择在第十二 章和参考文献11-7中讨论。

(4) 装药(包括衬层和/或绝热层)的结构完整性必须进行分析,以保证装药在所 有的载荷、加速度和热应力引起的应力或者应变下不会失效。装药的几何形状可以改变 以消除多余的应力。这将在本章下一节中讨论。

(5) 孔、槽和翼等的复杂内腔容积随着燃烧时间不断增加。需要检査空腔的谐振、 阻尼和燃烧稳定性。这将在第十三章讨沦。

(6) 装药的加工工艺和推进剂的制造应该简单、便宜(见第十二章)。

装药结构的设计要满足多数要求,但有时这六类要求只能部分满足。在装药设计 中,几何结构是至关重要的。例如,对于中性燃烧装药(近似恒定的推力),燃面Ab 近似为常数,而对减面燃烧装药,燃烧面积随燃烧时间减小。根据公式11-3和11-14, 在燃速和燃面之间的取舍是很明显的,燃面随时间的变化极大地影响了室压和推力。既然多数现代推进剂的密度都处于一个很窄的范围内(大约0.066 lb/in3或1830 kg/m3 +2%~-15%)那么密度对装药设计的影响不会很大。

作为过去三十年来发动机发展的结果,有许多装药药型可供发动机设计师选择。当 提高推进剂燃速的方法发展后,需要的几何结构数目就减少了。既然各种国体发动机应用的需求都可以通过组合已知的药型或者稍微改变传统的药型来满足,那么当前的设计 就集中在相对少的几种药型上。其趋势是不再使用那些机械性能差、会形成裂纹、有较 高的碎药损失、较低的容积装填系数或者成本昂贵的药型。

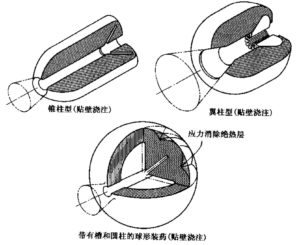

对于简单的几何形状,如杆状、管状、楔形、槽形,如图11-16中上面的四个药 型,推进剂燃烧对表面积的影响是显而易见的。其他基本表面形状的燃烧如下:外燃杆状-减面燃烧;外燃楔形-减面燃烧。多数推进剂装药由两种或多种基本表面组合而成: 得到所希望的燃烧特性。例如,星孔装药是楔形和内燃管形的组合。图11-17示岀了具 有两种基本形状组合的典型的单根装药。术语锥柱(conocyl)是圆锥和圆柱两词的缩写。

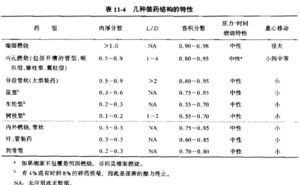

图11-17使用两种基本形状组合的典型装药结构

径向和轴向燃烧组合的药型(例如端面不限制的内-外燃烧组合的管状药),通常称 为“三维装药”,尽管从几何上来说所有的装药都是三维的。相应地,仅仅是軸向或者 径向燃烧的装药是“两维装药”。装药结构可以按照肉厚分数bf、长径比L/D和容积 裝填分敷Vf来分类。对特定用途的发动机进行初歩设计时,常用这三个独立参数来选 择装药结构。有些结构的待性有明显的重叠,如表11-4和图11-16中的简图所示。在表中,虚线上面列出的几何结构是近来的设计常用的。下面的三种在较早的设计中使用过,通常比较难以制造或者难以在壳体中支撑。端面燃烧具有最高的容积装填分数,对于给定的总冲有最小的装药空腔容积以及相对低的燃烧面积或推力,并具有较长的工作时间。内孔燃烧药柱相对容易制造,并且当L/D=2时若两端不包覆则是恒面燃烧。

当加入翼或者锥(见图11-17),在2<L/D<4时也会恒面燃烧。对于肉厚分数为0.3 -0.4,星型结构比较理想,在大于0.4时是增面燃烧,但可以加入翼或槽使之恒面燃烧。从结构上讲,在肉厚分数为0.3左右时,车轮形要优于星型,而当肉厚分数为0.2 (大推力、短燃烧时间)时,它就是必要的了。树枝形用在肉厚分数最低且需要相对大 的燃烧面积时(大推力、工作时间短),但是应力可能很高。尽管该表中列出的有限数量的结构不一定囊括满足恒定的推力-时间性能要求的所有的实际可能性,但是在采用 未验证的结构形式前,应该考虑将这几种形式组合以达到恒定压力-时间曲线和高容积 装填的要求。这些表中列出的基本结构形状的能力可以通过修改而扩展。质心的移动影 响飞行器的飞行稳定性。重心移动的相对值也在表11-4中给出。大多数固体推进剂制造商都有特定的方法和成熟的计算机程序来分析和优化装药几何形状,以及进行燃面和 空腔容积分析。参见文献11-15和11-16,以及文献11-1的第八和九章。

端面燃烧装药(雪茄式燃烧)是独特的,它仅能沿軸向燃烧,使在给定尺寸的圆柱形发动机壳体中可以放置的推进剂量较大。在较大的发动机(直径超过0.6m)中,端面燃烧显示出渐增的推力曲线。图11-18显示,燃面很快形成了锥形,引起压力和推力 的升高。尽管这种现象还没有完全理解,但是有两个因素使靠近粘合层的燃速升高:燃速催化剂向粘合层的化学迁移,以及结合面当地较高的推进剂应力和应变造成当地的裂纹(参考文献11-17)。

图11-18端面燃烧装药圆锥化效果示意图。在大尺寸(上面的直径大约为0.5 m) 时,燃面不再与发动机轴线保持垂直,而是逐渐形成圆锥形。装药中的线表示连续增大的燃烧表面轮廊

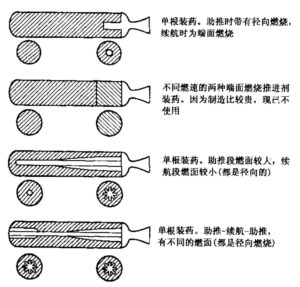

对于空中发射的火箭或者某些地面发射的导弹、气象火箭、某些防空火箭或者反导 弾火箭以及其他的应用来说,实际上可以从随时间减少的推力中获益。为得到初始加 速,希望有大推力,但是随着推进剂的消耗,飞行器质量减小,希望推力减小些,这限制了火箭推进的飞行器或者有效載荷的最大加速度,降低了阻力损失,并允许一个最为有效的飞行轨迹。因此,如果在飞行的助推段有较高的初始推力,随后在动力飞行的持续段有较低的推力(通常为10%~30%的助推推力〉,那么在飞行器质量、行性能和费用方面都会得益。图11-19显示了能够在单一的燃烧期间内给岀两段或者更多段推力的装药。这些结构实际上是表11-4中所列结构的组合。

图11-19初始阶段为高推力、随后是低推力的几种装药结构简图

在单推进剂双级推力的固体火箭发动机中,与续航段有关的因素常常在选择推进 剂种类和装药形状上起决定性作用,因为推进荆容积的绝大部分是在较长的续航段消耗的。

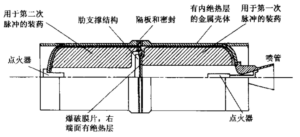

在航空和导弹防御用途的一些战术火箭推进系统中,可重复启动火箭发动机有优势。这里,两种(有时是一种)装药装在同一个壳体中,每一个都有其自己的点火器。 装药通过隔板结构或者绝热层从物理上隔开。图11-20显示了一种实现方法。推力期间 (有时称为推力脉冲)的间隔时间由导弹制导系统控制,因此可以改变轨迹以近乎最优 的方式和最短的时间接近目标。分隔装置必须能防止第一个装药的高压炽热燃气到达另 一个装药,引起意外点火。当第二个装药点燃后,分隔装置自动清除、破碎或者燃烧, 但这时部件的碎片不能阻塞喷管或者破坏绝热层(见参考文献11-18和11-19)。

图11-20双眛冲实验火箭发动机概念简图.两个装药由隔板分开。在第一个脉冲工 作期间,金属隔板由高温材料制作的网状交架结构支撑。在第二阶段点火时,金属隔板受到另一个方向的载荷,它会破裂剥离。隔板的开口要远大啧管喉部的面积

任何未燃烧的推进剂都称为残药。图11-5和习题11-6中的图表明,因为压力已经 低于燃烧压力限制(见参考文献11-20),在装药的边缘残留着未燃烧的推进剂碎块。 大约25年前,装药设计有2%-7%的推进剂残药,这些没有用的材料使推进剂质量分数和飞行器质量比降低。装药设计技术已经发展到几乎没有残药了(通常小于1%)。 如果在新的非常规装药设计中出现残药,设计师会尽积将残药的容积用低密度的绝热层 代替,这会降低高密度推进剂残留对质量比的损失。参见图ll-17o

11.4推进剂装药应力和应变

火箭发动机应力分析的目的是为了更好地设计装药结构、衬层或装药支撑,以防止出现过高的应力或过大的应变,避免失败,推进剂装药的制造、运输、贮存和操作过程 都会对推进剂装药施加静载荷和动载荷应力。从结构上说,火箭发动机是薄壁回转体 (发动机壳体),几乎充满了黏弹性材料(推进剂)。后者占发动机质量的80%〜94%。 推进剂具有一些与普通结构材料不同的力学性能,对此研究相对较少。固体推进剂的黏弹性待征是随着时间历程变化的,材料从重复的应力中累积破坏,这称为累积破坏現象。

最常见的失效模式有

(1) 当表面应变过大时形成表面裂纹。它们形成了新的附加燃面,导致室压和推力升高。升高而缩短的推力会使飞行器轨迹改变,可能导致任务失败。如果裂纹多或者深,壳体会超过压力而破坏。极限应变与应力的程度、装药形状、温度、推进剂寿命、 载荷历程和裂纹或空洞的尺寸有关。与低应变率相比,在高应变率下更容易形成较深的、高度分支的裂纹(见参考文献ll-9)o

(2) 装药边缘的粘结被破坏,在靠近村层、绝热层或者壳体的部位形成脱粘面或者缝隙。当装药表面退移时,一部分脱粘面积会暴露在炽热高压燃气中,脱粘面会使燃烧面积突然增大。

其他失效模式,例如装药环境温度过高会引起物理强度性能的极大下降,最终导致装药裂纹和/或脱粘。空气泡、孔隙或者不均匀的密度会大大降低推进剂的局部强度,导致失败,这也是由裂纹或者脱粘引起的。还有的失效模式是装药的过度变形(例如大 的装药塌陷会限制通道面积),以及因为點弹性推进剂从过度的机械振动(例如运输中的长期颠簸)中吸热而引起的意外点火。

如果装药在点火前有大量的微小裂纹或者有一些深的裂纹,或者有大面积的脱粘, 燃烧面积将不可预测地增火,这会引起很高的压力,使壳体爆炸。有一些微小裂纹或者较小的脱粘面枳一般不会妨碍发动机正常工作。

11.4.1材料特性

在结构分析之前,有必要了解材料并取得材料性能数据。装药材料(推进剂、绝热 层和衬层)是橡胶类材料,几乎是不可压缩的。在初始状态下(没有破坏),它们都至少有1400 MPa的体积压缩模量,因为在严格制造的推进剂中空隙很少(远小于1%), 其压缩应变低。但是,推进剂很容易被拉应力和剪切应力破坏。如果超过了推进剂的抗拉强度和剪切强度(典型值为50~1000 psi),装药会破坏或局部失效。因为装药是三 维的,故所有的应力形成复合应力,不单纯是压应力。装药会很容易破坏。因为推进剂中固体颗粒和粘合剂之间的“脱湿”会形成许多初始的空隙面造成破坏。这些靠近或者 包围固体粒子的非當小的孔洞或者脱粘面起初可能是真空的,但随着应变的增长会变大。

推进剂、衬层和带有固体填料的绝热层是黏弹性材料。它们呈现岀非线性黏弹性特性,而不是线性的弹性特性。这意味着每次施加载荷的时候,最大应力和最大应变要减小。材料变得越来越弱,在每次载荷循环或者热应力中都有一些破坏。物理性能也会随 着施加载荷的速度而变化。例如,非常快的加压实际上会使材料增强。某些粘结剂,例 如端羟基聚丁二烯(HTPB),在有相同粘结剂含量的情况下,含有HTPB的推进剂比 含有其他聚合物的推进剂有更好的延展性和强度。因此,HTPB是目前的首选。物理性能还受加工工艺的影响。例如,从相同的传统浇注复合推进剂上切下的拉伸样本,在不 同的方向(与药浆流动方向比较)上,强度有20%-40%的变化。點弹性材料的性质 与载荷和破坏过程有关。它们有能力部分地修复随之而来的损坏。化学变质会削弱许多 推进剂的性质。上述这些现象使材料的建模以及在工程中預測其性能和物性都很困难。

目前,可以对小的试样进行一些常规的实验室试验,来确定这些材料的物性(见参见文献11-21和11-22)。然而,简单的试验不能恰当地描述复杂的非线性特性。这些实验室试验都是在理想状态下进行的,大都为单向应力,而不是复杂的三维应力-温度均匀而没有温度梯度,并且材料先前没有破坏。因此,将实验室试验的结果引入到实际结构分析中,需要引入几个假设和实验修正系数。试验数据转换为推导的参数,以确定安全范围和使用寿命,如参考文献11-1的第九章所述。现在还无法在如何对材料进行建模方面达成一致。但是,实验室试验提供了有用的信息.其中一些在下面讲述。

最常用的试验是简单的单向拉伸试验,拉伸率为常数。图11-21给出了其中的一组 结果。该试验常用于制造质量控制、推进剂研究和确定失效准则。一旦试样被加载、卸 载,几次重新施加应力以后,材料的破坏会使它的响应和性质发生改变,如图11-21中 的电线所示。

图11-21典型的复合固体推进剂的应力-应变曲线,表明了积累破坏的影响。最大应力。𝛔m高于拉伸试验试样的断裂应力𝛔r

根据定义,脱湿应变是固体氧化剂晶体和橡胶类粘结剂之间刚发生失效时的应变 (对应最大应力)。脱湿应力与弹性材料的屈服点类似,因为这时内部材料开始破坏。斜率E是低应变下的模散,通常在设计中不使用,但是常作为质量控制参数。由不同温 度的单向试验数据可以得到容许应力、容许安全应变和推导的人工模量(如后所述)。 一旦壳体粘结装药从浇注温度开始冷却,它就会收缩,存在各种方向的应变。从处于温度循环中的装药的不同位置切下的试样通常会给出不同的拉伸试验结果。

在实验室中也常常进行双向强度试验。其中一种方法在参考文献11-21中描述。在 实验室中很难进行有意义的三维应力试验,通常不做。还有其他的样品试验能够给出推进剂性能,例如应变持久试验,可以得到推进剂在何种应变条件下能够保持较长的耐久性而无明显破坏,试验中保持应力为常数;带有裂纹或缺陷试样的断裂试验;在模拟的 室压环境下的拉伸试验;或者测量热膨胀系数的试验。推进剂和衬层或者绝热层之间粘结的剥离试验非常常见,文献11-22中讨论了这些失效。所有这些试验的应用和说明与 装药中的应力条件和公司的选择有关。另外,对于全尺寸的、实验的、飞行重量的发动 机,只是偶尔采用特定的埋入传感器的方法进行应变或者应力测量。在装药中埋入传感 器的时候必须十分小心,不能扰乱局部应力-应变分布,因为这会导致错误的测量结果。

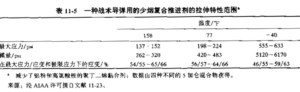

与弹性材料相比,大多数推进剂的最大失效应力都比较低。典型值的范围是约 0.25-8MPa,取决于特定的推进剂及其温度和应力过程,其平均值在50-300 psi之间,伸长率范围是4%〜250%。表11-5给出了 一种比较强的推进剂性能。有些双基推进剂和富含粘结剂的复合推进剂能承受较高的应力(约32 MPa)。压力和应变率对物性起主要的影响。在燃烧室压力下的拉伸试验比大气压下的试验所获得的强度高,有些情况下其比例大于 2。高应变率(突然启动升压)也能暂时提高推进剂的性能。

装药材料的强度特性通常在一定的推进剂温度范围内确定。对于空射导弾,这些温 度范围很广,在219〜344 K (这通常是发动机所处的环境中的低温和高温极限)之间。 推进剂装药必须有足够的强度和足够的延展性,以适应在低温下收缩以及在发动机工作 和点火状态下动载荷引起的应力集中。在推进剂中增加粘结剂材料的含量,可以提高推 进剂的机械性能(强度、延展性).但是会降低性能。

11.4.2结构设计

典型壳体粘结装药的結构分析不仅要考虑装药本身,还要考虑衬层、绝热层、壳 体,它们在不同的载荷条件下与推进剂装药有结构上的相互作用(见第九章或文献11- 1)。通常要恰当地选择材料和加工工艺,来确保推进剂和衬层、衬层和绝热层或者绝热 层和壳体之间具有强的粘结性。衬层一般是柔软的,能够允许大的应变而不失效,而飞 行器裁荷会从壳体(有时是飞行器结构的一部分)传到推进剂。

当推进剂固化(在炉子里加热)时,假设内部温度均匀,并且没有热应力。当装药 在固化后冷却并且收缩,达到平衡、均匀的环境温度(比如说- 40~+75下),推进剂会经受内部应力和应变,在低温下应力和应变比较大。因为与推进剂材料相比,壳体材料通常具有较小的热膨胀系数(小一个数量级),所以应力随着温度降低而增长。推进 剂的无应力温度可通过在加压情况下进行发动机固化来改变。因为这通常会降低环境温度范围内的应力,所以加压固化目前应用很广泛。

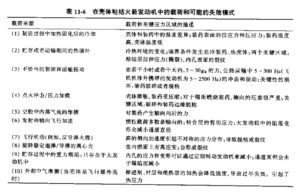

当所有的载荷都能够区分和量化后,就可开始结构分析。表11-6列出了固体发动 机在寿命期间经受的典型载荷以及它们引起的一些失效。对于特定的应用,有些载荷是 待有的。对于每一种应用和每一台发动机,固体火箭发动机在寿命期间所受的载荷和加 载时间都必须进行分析。它们取决于发动机的设计和使用。尽管点火和高加速度(例如 发动机从卡车上跌落的撞击)通常会引起高应力和应变,但是它们并不总是会达到临界载荷。由环境温度变化或者重力塌陷引起的应力一般比较小,但是它们会和其他载荷引 起的应力叠加而达到临界状态。制造后要在几个月内发射点火的空间发动机与待运输的 战术发动机不同,它要经历长期的温度变化和振动,这也不同于大直径的弾道导弹发动机(放置在温度受控的发射井中10年以上。

此外,结构分析要求了解材料特性和失效准则:即推进剂在不同条件下允许的最大 应力和应变。失效准则可以根据累积破坏试验、经典的失效理论、实际的发动机失效和断裂力学得到。这种分析应该是反复进行的,因为如果分析显示超出了要求的安全裕度,就需要改变材料和几何结构。

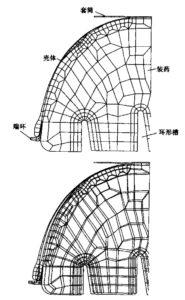

理想地,分析应该基于非线性粘弹性应力理论。但是,这种方法尚在发展之中,还不可靠(见文献114)e基于黏弹性材料特征的分析是可行、相对复杂的,它需要的材 料性能数据难以获得并且没有确定的值。目前多数结构分析基于弹性材料模型,它相对简単,并且在火箭发动机制造单位有许多两维和三维的有限元分析程序可以使用。诚然,这种理论并不适用于所有的情况,但是经过一些经验修正,它能对多种结构装药设计问题给出近似的结果。图11-22给出了一个两维有限元网格,装药段采用了弹性模型 (见参考文献11-24和11-25)。

弹性材料的应力基本上和应变成正比,与时间无关。当去掉载荷后,材料回到其初 始状态。对于装药或其他的推进剂材料来说,这两个观点都不合理。在點弹性材料中, 在应力和应变之间有时间相关性,这个关系不是线性的,受应变率的影响。在许多实验 室试验中,应力不是一维的,而是三维的,这很难显示。当载荷消除时,装药不会准确她回到其初始位置。参考文献11-26和11-27以及参考文献11-1的第九、十章讨论了三维分析技术和黏弹性设计。现在,尚须发展令人满意的分析技术来预测累积破坏的影响。

图11-22 纤锥缠绕壳体中浇注装药前端的有限元分析网格。装 药有内管和环形的沟。上图显示了模型的网格单元,下图显示了计算的应变或变形状态

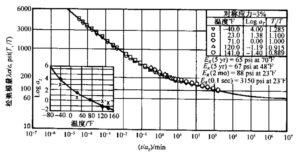

通过许用应力(因为非线性效应而降低)和有效模量(基于实验室应变试验数据的 复杂近似),有多种不同的技术可用于补偿非弹性特性。对于失效来说,在对温度补偿时间的通用曲线中多采用改进的模量(图11-21中,最大应力或𝜎m/𝜎s时的最大应力- 应变),称为应力松弛模量Er,如图11-23所示。它是由一系列在恒定应变率(典型的为3%~5%)、不同温度(典型的为-55〜+43C)下的单向试验数据建立的。右上角插图中显示了对于3%的应变率,不同温度试验的温度漂移Ts/To纵坐标的因子λ用来修正试验中拉伸试样的收缩。该图中的小插图解释了对温度的修正(用于减少到失效 的时间)。在环境温度(25℃)下,经验的时间-温度漂移因于aT设为零,那么高于和 低于该温度都有图示的漂移。通用曲线提供与时间相关的应力-应变数据,来计算结构分析中推进剂的响应(见文献11-21和文献11-1的第九章)。

图11-23应力松弛模量的通用曲线,针对特定的复合固体推进荆,由一系列恒定应变率但不同温度的単向拉伸试验数据建立

通常,有必要分析几种不同的装药载荷和工作状态。这种结构分析对于识别最大应力或应变的位置,以及对于结构或装药局部来说这些应力和应变是过小还是过大都是有 用的,但是这种分析并不总是有效的。最好的分析工具和伪黏弹性补偿因子的选择依赖于应力分析者的经验、特定的发动机设计条件、发动机的复杂程度、几何结构和合适、可靠的推进剂性能数据。

在壳体粘结发动机中,需要有特殊措施来减小装药端面(壳体和装药交界面)的应力集中,尤其是希望在宽温度范围工作的发动机。高应力基本上有两个主要来源。首 先,物性(包括壳体和推进剂材料的热膨胀系数)有很大的不同。典型固体推进剂的热 膨胀系数是1.O×1O–4m/m・K,是钢壳体的5倍。其次,后封头和前封头的装药-壳体连接一般是不连续的,理论装药应力接近无穷大。实际上,因为推进剂、衬层和壳体绝热层的黏弹性变形,应力是有限的。要计算巳知的壳体-装药端部布局的应力通常是不切实际的。设计师要依靠实验数据的支持作近似计算。

对于简单的圆柱形装药,最大应力一般发生在外表面和内表面、不连续处(如粘合面的终结点)、或者应力集中部位(如星孔或车轮孔的根部或者顶部有尖锐半径处,如 图11-16所示)。图11-24示出了应力释放片,它有时称为保护罩,是一种减小局部应 力的装置。应力释放片在蒂近装药后端(有时也靠近前端)的地方,通常有一个裸露在 装药外的区城,在这里的衬层材料不是點性的,但是有一层非貼性涂层,允许装药背离 壁面收缩。它允许减少粘结终点处的装药。可以将高应力部位移动到释放片边缘的衬层 或者绝热层内。通常,衬层和绝热层比推进剂强度高得多。

图11-24下图中的星号标出了潜在的美键失效部位。上图是装药 后面端部的局部放大,示出了应力释放片

对于典型的装药-壳体端部设计(图11-24),推进剂和壳体粘结应力的参数研究说明以下几点:

(1)与绝热层或者单独的释放片(如果采用的话)厚度相比,在控制装药-壳体端部的局部应力大小上,释放片的长度并不是最重要的。

(2) 装药-壳体端部的局部应力分布对局部几何形状很敏感;在内部压力和热收缩载荷下,壳体粘结处应力的大小随肉厚分数和长径比的增大而增大。

(3) 当L/D和肉厚分数增加时,装药-壳体粘结处的内孔圆周应力和径向应力比在内部压力和热收縮载荷下的装药-壳体端部应力增长得更快。

(4) 在装药-壳体端部的径向壳体粘结应力,比在轴向加速度载荷下壳体粘結的剪应力大得多,也比内部压力和热收缩载荷下壳体粘结剪应力大得多。

火箭发动机推进剂的老化是指其物性随着时间恶化。它是在贮存、装卸和运輸期间,由装药的累积破坏(如热循环和加载)引起的。它也可以由随时间发生的化学变化引起,如液体增塑剂的逐渐消耗(蒸发)或者吸湿。推进剂的承载能力和延展能力随着 累积破坏而消失。老化极限是发动机不再能够可靠或安全工作的估计时间(见文献11- 28和11-29)。老化极限或者发动机寿命与推进剂和装药设计有关,在8到25年之间。在达到极限之前,发动机应该停用,将推进剂清除和替换掉。在军事储备中,大型和昂贵的火箭发动机要定期更新推进剂。

对于小型战术火箭发动机,老化极限通常由全尺寸发动机在制造后的不同时间阶段 进行点火试验确定,比如说2或3年的时间内试验,然后通过外推得到更长时间的情 况。加速的温度老化(更加严峻的热循环)和加速的机械脉冲载荷,以及过应力常用来 缩短进行这些试验所需的时间。对于大型火箭发动机,因为很昂贵,全尺寸试验的次数 必须尽可能少,老化准则通过结构分析、实验室试验和缩比发动机试验得到。

许多早期的装药采用自由装填,装药和发动机壳体分隔开,使由热膨胀造成的装药 与壳体之间的应力和应变的相互影响降至最小。同时,加压后的壳体是膨胀的,而装药是 收缩的。现在使用的壳体粘合装药在应力分析上要复杂得多。在装药与壳体牢固粘结的 情况下,装药是半橡胶类的相对较弱的材料,它被强制跟随壳体应变。因此,在每个壳体粘结发动机设计中,都有儿个关键性的应力区域,其中一些在图11-24中以星号标明。

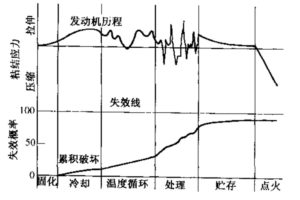

由于推进剂的物性引出了各种各样的应力分析问题。一般来说,固体推进剂在拉伸 和剪切下是比较弱的;它是半弹性的,在温度升高时会变得更软、更弱;在低温下会变 硬、变脆;受到振动时很容易吸收和储存能量;在长期保存中由于分解和化学变化或者 结晶,会引起物理上的变质;在加载,包括循环加载的条件下它会累积結构上的损 伤。最后这种现象在图11-25中示出,这对于要长期保存(10年以上)的发动机的分 析来说特别重要。引起材料累积损伤的原因无法事先知道,但是推进剂和把它们粘结到壳体的材料即使在恒定的载荷下也呈现这种特性,如图11-26所示。适用于累积破坏的 有效理论和分析方法要综合考虑应力-应变历程和加载途经(加载材料)。影响贮存寿命 的最重要的环境变量是时间、温度循环、推进剂质量、应力(大型发动机的重力)、冲击和振动。由于累积损伤引起的破怀通常是孔的表面出现裂纹或者壳体粘结发动机出现 局部“脱粘”

图11-25在壳体粘接火箭发动机中,装药和壳体之间的粘结处在经历-个假想的应力过程中的累积损伤过程

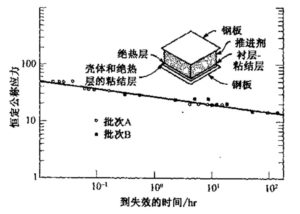

图11-26在77℉承受恒定裁荷的条件下,推进剂-衬层-绝热层粘合强度随时间降低

大多数推进荆的强度对应变率敏感。实际上,在给定的温度下,当应变率增大时推进剂变得更脆,这个物理特性在点火过程中是很重要的。

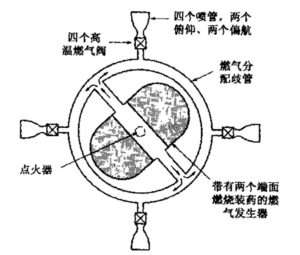

11.5用固体火箭发动机进行姿态控制和侧向机动

在有些弹道导弾上使用一种固体推进剂的智能姿态控制(也称为反作用控制)系统。反作用燃气的温度足够低,因此不冷却的部件可以长时间使用。硝酸铵复合推进剂 (在表12-1和12-2中作为燃气发生器推进剂被提到)或者含有硝胺的推进剂(RDX或 HMX,在第十二章描述)和聚合物粘结剂是合适的。图11-27所示的形式提供俯仰和 偏航控制。热气流通过绝热歧管、打开的燃气阀和所有的四个喷管不断流岀。当其中一 个阀门关闭时,就会引起气流的不平衡,产生侧向力。为了简单起见,滾动控制的四个 推力器没有在该图中示出。

图11-27使用固体推进剂的火箭姿态控制系统简图。 所有四个阀门是常开的,气流等量地流经所有的喷管

有了这种形式的姿态控制系统,就有可能得到不同长度的推力脉冲工作,进行自由的偏航、俯仰和滚动机动。它与多推力器的液体推进剂姿态控制系统展开竟争。固体推 进剂形式的系统通常要重一些,因为它们有较重的绝热装置,并且需要更多的推进剂 (由于持续不断的燃气流动),而液体形式的系统只在需要姿态控制动作的时候工作。

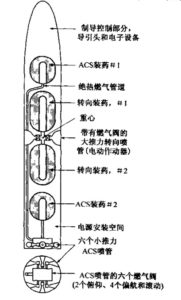

一种带有燃气阀的类似装置用在了拦截飞行器(用于导弹防御)的上面级。上面级 只有很少的时间用于机动以接近来袭的导弾或者飞行器,因此燃烧时间通常很短。固体推进剂的燃气温度比气体发生器的温度(典型的为1260℃)高,但是低于典型的复合 推进剂温度(3050C),这使得阀门和歧管要采用高温材料制造(例如铼或碳)除了姿态控制,系统还提供侧向力和推力转向。它可以横向地转移飞行轨道。图11-28示出了这样的系统。因为所有的燃气阀是常开的,要得到推力必须关闭一个阀门,如前图所述。姿态控制系统提供俯仰、偏航和滾动控制,使飞行器在飞行中保持稳定,使转向喷管定向到指定的方向,有时还使导引头(在飞行器的前端)指向目标。

图11-28用于拦截导弹可机动上面级的、具有两个推进子系统的方案简图。侧向力相对比较大并通过飞行器的重心(CG)。为了减小CG的移动,重心的上下各有两个装药。每个啧管却有自己的燃气阀,它们是常开的,可以眛冲工作。姿态控制系统(ACS)由两个装药提供反作用气体,有六个小喷 管。