美国火箭工艺公司(RCI)固液混合发动机3D打印技术

1引言

在过去半个世纪,火箭推进系统的异常引起了超过一半的发射故障,特别是引起运载火箭爆炸,导致灾难性的损失。因此,研究人员试图从根本上解决推进系统的安全问题,并设想发动机能够安全到使火箭能够在民用机场上发射。尽管政府和私人企业通过近半个世纪的努力来改善火箭发动机的安全和可靠性,但是发射故障率仍然很高。

主要应用于军事武器系统和运载火箭助推器的固体火箭发动机,存在内在危险性。发动机对振动、高温和静电比较敏感,可能导致意外点火;药柱中的裂纹和缺陷也可能引起灾难性的损失。此外,固体发动机在装卸和运输上显得笨重,在操作上需耍更为严格的要求,在成本上比较昂贵。

在轨道运载火箭和太空飞船使用方面占主导地位的传统液体双组元推迸剂发动机,也存在内在危险性。发动机采用的液体氧温度必须保持在一183℃以下,而采用的液体燃料是冷冻的液氢(-253℃)或环境温度下的燃料,如煤油、甲烷、酒精或天然气。这些氧化剂和燃料都具有挥发性广且两者相遇,只需一个火星或高温热源便可引起两者的剧烈反应,引发安全事故。此外,这种发动机使用精密和复杂的高超声速涡轮泵来获得高温高压,而这种涡轮泵一般都是手工制作,需约10000工时进行制作和检验。尽管液体火箭发动机在系统示意图上看起来简单,但是真实的发动机却非常复杂,有数百种活动部件和传感器以及大量的管道系统,这些都会引起复杂的失效模式,并带来灾难性的后果。

固液混合发动机与固体和液体发动机相比,具有内在安全性和机械结构简单性的优势。典型的混合发动机采用固态燃料和气/液态氧化剂,在生产、储存、运输和操作上两者几乎不可能发生意外混合和爆炸,因此较固体或液体发动机更加安全。即使发生故障,引起的后果也不会太严重,不会发生灾难性事故,如爆炸。然而,发动机间较高的性能易变性和研发成本、低能效以及扩大生产的不稳定性使其并未得到广泛应用。

运载火箭及其发动机的“实验性”被认为是航天运载火箭不能达到如同汽车和飞机一样安全操作的真正原因。这是因为仅发射了十多次的运载火箭不可能像已生产了成千上万台、几十个型号、并完成了持续改进的飞机和汽车一样发展成熟。RCI公司开发出了D-DART突破性技术,并将此技术应用于Intripid-1火箭发动机制造上。在生产中广泛使用的3D打印技术和相关机器人技术能使火箭发动机快速的开发、试验和改进,这也将帮助RCI公司解决这个看似不能克服的“实验性”难题。

2 RCI公司的固液混合火箭Intrepid-1

RCI公司的Intrepid-1是第一个使用革命性D-DART技术的、不可重复使用的固液混合火箭发动机驱动的轨道运载火箭,能够以不太昂贵的价格发射小型太空飞船到客户指定的轨道上。Intrepid-1将在2018年进行第四次飞行验证试验。RCI公司利用D-DART突破性技术易于批量生产的特点,能够在订货到交货不到6个月的时间段内向客户提供需要的运裁火箭,其价格是1.5万美金每千克有效截荷湿重。与手工浇注方法相比,RCI公司火箭的交付时间和单位生产成本分别减少40%和50%。

2.1 Intrepid-1火箭

RCI公司的Intrepid-1希望通过迅速开发和高发射频率来改进运载火箭和发射系统,使其成熟,达到较高的安全性和可靠性,最终满足快速发展的小型卫星发射要求,如订货至交货的时间周期短、成本低和轨道发射精确性高。D-DART技术除了采用3D打印技术制作燃料药柱之外,还使用了一个CAD驱动的机器人系统,即使用高强度碳纤维复合丝对燃料药柱和其他部件(如燃烧室前部,后部和喷管)缠绕以形成火箭的固体段。均由CAD驱动的3D打印熔融沉积成型(FDM)设备和复合丝缠绕机器人设备建立了一个高效率的两步生产工艺。Intrepid-1火箭的技术参数如表10。

表l Intrepid-1火箭技术参数

| 运载能力 | 发射376kg有效载荷到500km高的96°太阳同步轨道

发射250kg有效截荷到75Okm高的90゜极地轨道 发射220kg有效载荷到750km高的96゜太阳同步轨道 |

|

| 火箭级数

箭体和减速伞 |

第一级 | 4个推力为82Ⅲ的sp血鹏2B固液混合发动机 |

| 第二级 | 4个推力为3删的spa血三v固液混合发动机 | |

| 材料 | D-DACm碳复合材料 | |

| 火箭总离度 | 16.2m | |

| 直径 | 1.7m | |

| 总起飞质量 | 24200kg | |

| 火箭成本 | 540万美元,每千克14,362美元(500km高的太阳同步轨道) | |

2.2 Intrepid-1火箭发动机燃料药柱成形

Intrepid-1火箭发动机采用N2O作为氧化剂,用丙烯腈-丁二烯-苯乙烯(ABS)和高能铝粉的混合物作为燃料。由于N2O的自增压特点,因此不需要使用任何泵和笨重的罐体。RCI公司使用了最先进的巨型3D打印设备,精确重复地打印ABS药柱,这消除了药柱缺陷和其他固液火箭设计中常见的不一致性。打印出来的ABS药柱能够承受药柱工作时产生的压力;ABS热塑性塑料中的高含量丁二烯与铝粉添加剂混合时能够提供比传统混合燃料更高的推力和比冲,如HTPB和石蜡。因此,压力脉动和其他固液火箭发动机内在的相关性能的不一致性得以消除。

2.3 Intrepid-1火箭发动机试验

在犹他州立大学进行了初步的地面点火试验,并与HTPB浇注的药柱进行了比较,ABS药柱的试验一致率达97.5%,而HTPB药柱的试验一致率为87%;此外,ABS药柱的比冲与HTPB药柱的比冲一样大。

3 D-DART技术和D-DACTM组件生产技术

3.1 D-DART技术

D-DART技术是可应用于商业太空飞行和军事应用的一项固液混合火箭发动机技术,其专利已得到授权。利用此技术,可大量生产出高比冲、价格实惠、安全和性能一致的固液混合发动机。为了使固液混合发动机的燃料药柱获得更高的燃面退移速率,同时以低成本和高安全性进行生产,RCI公司提出了创新的燃料药柱及其制作方法。

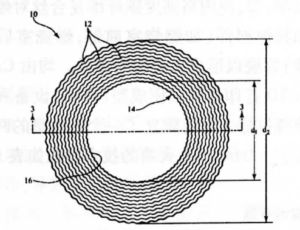

图1燃料药柱结构

10固体燃料药柱段;12同心层;14表面图案16中心孔

燃料药柱呈圆柱状,中间有一中心孔,其形状可以为星形。图1中,中心孔的初始直径为2.0in,而药柱最大外宜径为19.Oin。药柱由一系列围绕中心孔的同心层构成,当燃烧消耗掉最靠近同心孔的一层燃料后,新的一层燃料显露出来,确保燃烧过程稳定。药柱层的厚度为0.005-0.015in。为提高燃烧表面积,药柱层的表面具有微观图案,或是突起,或是凹坑。为了获得这种药柱结构,RCI公司采用了Stratasys公司的具有FDM技术的3D打印设备MaxumTM和ABS热塑性塑料进行药柱制造。当设备启动后,ABS塑料和水溶性WaterWorksTM的单丝分别从材料盒中引出,当液化器加热到相应的熔化温度时,再通过各自的喷头挤出,形成小粒径液珠,沉积于塑料薄板上。由机器人控制的喷头沿X/Y方向,且平行于塑料薄板移

动,而塑料薄板安装在机器人控制的升降平台上,垂直于喷头移动的z方向移动。根据药柱段的设计,ABS热塑性塑料被挤压和沉积在连续层上,待每一层冷却和固化后,层与层之间形成了熔融粘接。药柱段形成后,将其从打印机上取下,放于水溶液中溶解和去除构建支撑材料。3D打印固体燃料药柱段具有相同的密度,没有孔缺陷,而且在组装前仅需极小量的表面处理。

因Maxum删构建尺寸有限,打印出来的药柱段最终通过每个药柱段的连接部位和凹处组装在一起,总高92in。使用一层绝热薄膜将燃料药柱包覆后,便可将“药柱装填”进发动机壳体中,也可以使用纤维增强聚合物缠绕绝热薄膜包覆后的药柱,形成发动机壳体。燃烧时,液体或气体的氧化剂沿着药柱中心孔喷射进发动机壳体后,流遍整个药柱表面,形成边界层。沿中心孔的很大一部分边界层是湍流的,其中的湍流扩散火焰层将传至整个药柱的表面,熔化裸露的燃料药柱表面,并形成液体燃料层。液-气相界面蒸发产生的连续燃气流在火焰层与氧化剂混合以维持沿中心孔裸露药柱表面的燃烧。在稳定状态下.熔融面和液-气相界面的退移速度是相等的,液体层厚度是恒定的。由于表面图案增加了表面积,专利实例中的燃料药柱的退移速度,相应的推力和冲量都得以增加,而并未减少多孔设计中的燃料量。

3.2 D-DACTM组件生产技术

D-DACTM组件生产技术是一项已获得专利保护的“三明治”结构组件设计及其生产的突破性技术。这项技术使用了先进的3D打印系统和聚合物材料进行网状芯的生产。利用3D打印技术生产“芯”,在工序上可以省去传统刚模的制作,塞子和芯的雕刻以及其他预制件的准备。

D-DACTM组件由3D打印的“芯”和多层复合皮构成。“芯”根据3D打印机选择材料进行打印,可以是聚合物树脂、纸、金属、陶瓷/聚合物混合物、石蜡、其他人工制造或天然的材料。“芯”的结构可以是实心的外部表面结构,和实心的或非实心的内部结构。“芯”制作出来后,经过清理、进一步的固化和整形后,便可与复合皮组装。

3.2.1 3D打印“芯”

为了获得高的强度重量比,并增加整个组件的抗压强度,“芯”的内部结构可以设计为非实心、蜂巢状和薄壁支撑,以及等腰三角形、直角三角形等张拉结构(张拉结构能够将局部的压力和拉力传递到整个结构)。利用3D打印技术,设计人员可通过调整支撑壁和由张拉结构组成的椅架的几何形状、模式、取向、几何尺寸以及整个结构的密度获得组件设计的刚度和柔韧性。生产非实心结构,如含有细径桁架的张拉结构,与生产实心结构相比,需要更少的材料,同时花费更少的时间。设计人员为“芯”选择了具有较高抗压强度的结构后,使得复合材料蒙皮的层数大幅减少。通过组合不同的内部结构模式,如薄壁结构、桁架结构、三角形、金字塔形和多边形等,设计人员可以设计出满足不同物理强度和柔韧性的“芯”。

“芯”的内部结构模式也可以使用薄壁支撑或椅架按三角形状排列,并堆放使得形成的空隙相互贯通,一方面,这些空隙能够彻底排除“芯”中未固化的光固化树脂,而并未降低其物理性能;另一方面,这些空隙可以形成真空,有效地促进粉状或粘性的增强物质或其他材料,如环氧树脂粘接基体中的坡璃微珠向“芯”结

构中的渗入。

“芯”在设计时,要考虑到“复合铺叠层”在成形时不同厚度或不同数量层的复合皮,甚至是不同绵织方向的多层复合皮的粘接区域。当设计人员选择对接不同厚度或不同数量的复合皮时,需要在“芯”的指定部位打印脊线以预先标识不同区域的界限。

当“芯”的尺寸超出了3D打印机的构件尺寸时,“芯”可迸行分段打印,EFOS紫外线枪和作为粘接剂的光固化树脂可以在“芯”段之间无缝连接,而几乎不会使强度下降。

3.2.2复合层铺叠

复合皮是一层薄的材料,可分为固化后和未固化的复合皮。典型的固化后复合皮由纤维材料增强的聚合物基体复合层压件构成;典型的未固化复合皮由一层或多层未固化的预浸纤维增强复合材料层压件制成。层压件中的纤维材料有玻璃、石英、金属、石墨、碳、陶瓷等;聚合物粘接基体有环氧树脂、乙烯脂等。进行粘接时,粘接膜放于“芯”和复合皮之间,起到定位和粘接的作用。将粘接在“芯”上的复合层称为“复合铺叠层”;将“复合铺叠层”粘接在“芯”上的过程称为“铺叠”。D-DACTM组件成形时通过真空加压袋组件提供压力,一方面防止其空皮移劫,另一方除去多余的粘接基体,宜到“复合铺叠层”固化完成。如有必要,还可在真空袋和“复合铺叠层”之间使用隔离膜和呼吸层。3.3美国Aerojet公司固体推进荆药柱创新技术

美国Aerojet公司的固体推进剂药柱3D打印成形技术近期获得了专利授权,专利号为W02016/08946l。专利介绍了药柱的结构特点和药柱成型的方法。

这种发动机药柱包括两部分,一部分是浇注药层,另一部分是3D打印药芯。药芯打印完成后,将其安装在发劫机壳体中,再将推进剂浇注在药芯周围,形成浇注药层。

3.3.1药芯结构

药芯可分多层,每一层都有一个上表面和下表面,靠近中心轴的表面称为下表面。每一层的推进剂组成可以不同。由于不同层的推进剂含有不同类型或不同含量的惰性材料,使不同层在短时间内产生气体的反应速率或气流速度不同。每一层可含有不同结构的微孔,印层间界面处微孔的不连续性存在,相邻层之间局部地连接在一起。微孔的结构可以设计为中空的至少有一个明确尺寸(如1000mm或更小)要求的围闭立体结构。专利实例中的径向长槽周向等间距地沿中心轴均匀分布,这种长槽的存在能够增加这一层的表面积,控制燃速。长槽的结构可以是圆柱形、长方形、锥形、阶梯形、多边形和蜂巢形。每一层的底表面结构可设计为突起绵构,如柱状、肋状、梯形状、椭球形、蜂巢形。

微孔也可设计为中空微球体,这种中空微球体可以均匀分布,也可以只分布在一层的顶部或底部,或只集中在药层界面处。这些微孔结构除了增加表面积外,还能起到增强作用,改善浇注药层的力学性能。如果平行于界面分布的微孔的作用是应力释放,浇注药层在向外收缩时,药芯的约束力较小。因此,浇注药层可以在低模量或大应变条件下失效,界面裂纹发生的可能性降低。

微孔可沿径向或轴向以不同的结构、不同的分布方式存在,调整燃面退移速度,进而调节燃速以减少侵蚀燃烧发生的可能。专利实例中,靠近喷管的药芯段截面是星形结构,包括有微孔的药层和药层上一组沿轴向均匀分布的突起,即翼。药芯可将浇注药层封装在药芯和发动机壳体之间,减少或消除浇注药层表面的外露。高温情况下,药芯为浇注药层提供支撑作用,减少药柱蠕变或下垂;低温情况下,药芯能够进行应力释放。

3.3.2药芯打印

药芯打印技术包括药浆打印技术和粉未打印技术。

在药浆打印技术中,药浆通过加压进人加热的喷嘴。加压具有两个作用,即促进药浆从药池经管线向喷嘴的流动;抑制药浆的固化,减少结团现象。药浆包括塑料溶胶和固体含能材料的混合物。塑料溶胶是一种聚合物颗粒在液体塑化剂中的悬浮物或两者的混合物。固体含能材料包括金属燃料,氧化剂或两者的混合物,也可以含有多种惰性粘合剂,燃速调节剂,安定剂。如果药浆的配方按重量设计为7.5%的聚氯乙烯,7.5%的塑化剂和85%的固体含能材料,其粘度将低于20000p,压力约为30-40psi;温度需要加热到170-220℉。在适当的温度和压力下,喷嘴处加热块的加热使聚合物颗粒在塑化剂的作用下开始溶解,并使药浆开始固化。喷嘴的喷口大小应当至少与配方中最大颗粒的尺寸一样,甚至大几倍。

在粉末技术中,固体含能材料粉末沉积在设计的位置后,紧接着需要沉积一层液体粘合剂,如塑化剂和聚氯乙烯。粘合剂将渗入粉末并开始固化,确保粉未层位置不变。依次重复,便会打印出设计的药柱厚度和结构。这是一种固体含能材料打印成可控结构(如突起)的方法,这种可控结构不可能用传统的围绕一个芯进行药柱浇注的方法制作出来。如果药柱芯有突起的可控结构,它应当与浇注药层进行互锁,避免药柱芯滑出。同样地,这种方法应当替换或整合到现有的粉未/颜色打印系统。

4小结

RCI公司利用D-DART技术正在探索和试验应用于商业太空的Intrepid运载火箭及其固液混合发动机。利用3D打印技术,固液混合发动机燃料药柱的复杂结构的打印,和具有增强结构的“芯”组件成形技术,以及Aerojet公司的推进剂药柱芯复杂结构的打印为开发具有高安全性、低成本、性能满足要求,且研发生产周期短的火箭发动机拓宽了思路。