第十章 固体火箭冲压组合发动机试验技术

10.1 概述

根据国外文献报道【70】【71】,日本防务省于1991年在日本岛北部城市千岁建造了气动与推进试验设施,其中包括一套冲压发动机实验设备(RTF)。该冲压发动机实验设备于1997年11月建成,可进行整体式火箭冲压发动机、冲压式火箭等直连式试验。该RTF的空气系统有五 个储气罐(20m3×5),采用燃烧丙烷加热供气管道和阀门的间接加热与燃烧氢气的直接加热相结合的进气模拟方式,并进行补氧。美国于1951年创建的阿诺德工程发展中心(Amold Engineering Development Center, AEDC)为发展超音速导弹,于二十世纪70年代建立了空气动力与推进试验设施(Aerodynamic and Propulsion Text Unit,APTU)。该设施是目前国际上较先进的自由射流式试验系统。该系统最初的设计为卵石床型蓄热式空气加热进气温度模拟方式,通过燃烧丙烷加热卵石状陶瓷蓄热材料。80年代初,该系统改为直接加热进气温度模拟方式,通过燃烧丁烷直接加热空气流,并采用加入液氧进行补氧。法国巴黎附近的推进系统试验中心(Centre d’Essais des Propulseurs,CEPr)的R5试验台可用于进行飞行马赫数大于3的冲压发动机导弹全尺寸自由射流试验。与其它大多数冲压发动机实验设备不同的是,R5试验台的气源采用连续的气流,而不是储存的空气。CEPr采用一个通用气源设备,通过不同的供气装置和一套庞大的管路网为16个试验台提供气源。R5试验台的进气温度模拟系统由非污染的间接加热热交换器与氧化铝卵石床蓄热式加热器组成。

在固体火箭冲压发动机地面试验过程中,通过测量获取发动机的各种信息。试验参数测量的任务是尽可能全面、准确、及时地测取各种数据以便证实原设计的正确与否,提供改进不合理设计的依据,达到在最短的周期内以最低的费用研制出合格的发动机。

发动机设计性能只有经过试验,达到其预定结果时,才能证实设计的正确。发动机理论的检验和发展应紧密地依赖于发动机的试验。只有经过试验,才能认证其规律性,才能据此提出正确的设计理论。一台发动机从设计到试制成功,需要经过一系列的试验、修正、再试验、再修正的过程。

由于这种发动机是两级组合动力装置,有助推工作、主级工作和转级过程,试验技术比较复杂。此外进气道和导弹流场的相互影响,缩比尺寸对燃烧室性能的影响比较复杂,这均给试验模拟增加许多困难。

组合发动机试验技术除了基本原则与一般冲压发动机试验相同外还有其特殊的问题。

1) 采用一体化结构的组合发动机,在试验工况转换时,存在有喷管脱落和进气道口盖脱落等问题;在试验设备设计时要考虑防止脱落物体损伤排气系统内的设备,通常可采用加强结构的网络装置或利用气流拐弯时的离心力分离脱落的物体。

2) 一体化组合发动机有助推器工作和组合发动机接力工作两阶段。在助推器工作阶段发动机外溢流很大,进气道进气流量等于零,台架推力和助推器排气量均较主动动力工作时为大,这在设备设计时要考虑到这方面的情况。

3) 组合发动机在弹体上的布局通常采用后置侧向多个进气道,这与一般的正面进气道不同,给自由射流模拟技术带来了新的问题。

试验项目的确定一般是依据于客观需要。这里介绍的主要是科研试制性的试验项目:

1)发动机的冷吹风、测定其内部参数。

2)发动机的点火性能试验。

3)发动机设计点工况性能试验。其中包括速度特性,高度特性和攻角特性等。

4)发动机的过渡状态试验,了解其动态过渡过程下的性能变化规律。

10.2 发动机的试验类型及试验系统

按照研制的阶段性和试验空间环境,可以把试验分成两大类,即发动机地面模拟试验和飞行试验。

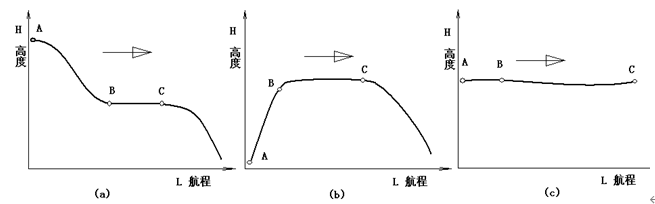

(1) 飞行试验

弹道式飞行试验:装有组合发动机的飞行器从母机上向下投放俯冲加速或由助推火箭加速,然后发动机点火,沿弹道飞行工作,工作停止后,飞行器沿弹道下落。一般仅要求稳定飞行。考虑点火和一定飞行条件下的发动机性能,不需要专门的飞行控制系统。如图10-1(a)所示为典型的空对舰弹道式飞行弹道。

图10-1 弹道式飞行试验

图10-1(b)为地面火箭发射方式进行弹道式飞行试验的过程。图中A为助推器点火,加速飞行达到接力点B点,然后转级,冲压发动机点火起动工作,C点为发动机终止工作,BC段为主动段,C点以后沿弹道下降。

图10-1(c)为空空导弹进行弹道式飞行试验的过程。图中A为助推器点火,加速飞行达到接力点B点,然后转级,冲压发动机点火起动工作,C点为发动机终止工作,BC段为主动段。整个飞行高度变化不大,因此空空导弹最适合于应用冲压发动机来实现远程攻击。

弹道式飞行试验为一次使用,和飞行器共同工作的协调较为简单,一般用于发动机试制的初期阶段,以确定发动机点火起动和能否正常工作的情况。

- 无人驾驶飞行试验:不同于上述弹道式飞行试验,无人驾驶飞行试验具有一定的飞行轨迹要求,如爬高、转弯、下滑等机动飞行要求。因之飞行器上带有自动驾驶仪、自动控制系统和遥控等设备,对飞行过程进行控制;记录各试验参数可用自动记录仪和遥测等设备,对飞行过程进行控制;试验完成后利用降落伞回收。

(2) 地面模拟试验

组合发动机的研制过程需要大量的试验资料,如全部依赖于飞行试验,则有许多不利的因素,如:

1.飞行试验时参数测量的精度较低,一般为5%左右,而地面模拟试验的精度可达1%左右。

2.飞行试验时测量的参数数目受有限制,地面模拟试验通常可测量300至500个稳定参数,100个左右的过渡动态参数,可以较为全面地了解发动机的内部过程。

3.飞行试验所需的费用较贵,据国外资料统计,每小时的试验费用,飞行试验的比地面模拟试验贵10至15倍。

- 飞行试验的工作范围受飞行器的飞行包线所限制,而地面模拟试验则不受这方面的限制,仅取决于地面试验设备的能力。

- 飞行试验中对组合发动机的工况进行调节和操纵较困难。

- 飞行试验的周期较长,试验次数也受有限制。

因之,一般组合发动机均需要进行大量的地面模拟试验。但飞行试验在研制过程中是必须的,由于其真实地反映实际飞行情况,所以常用以校核地面模拟试验的结果,和作为最后鉴定用。

随着技术和生产水平的不断发展,地面模拟试验设备在不断完善和扩大。为模拟发动机飞行过程中的工况,一般有下列各种类型的地面模拟试验:

1、推进风洞式模拟

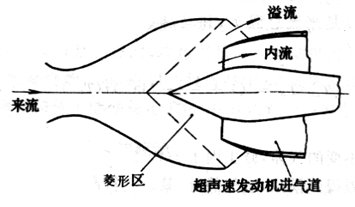

这种方法是将发动机置于大型超音速风洞中(如图10-2所示)进行试验,在模拟效果上是最好的一种,能完全模拟发动机的内流和外流。要求发动机头部激波在风洞壁上的反射波反射于发动机之后,因之,所需的动力设备和气源系统等均很广大,从建立设备的周期上和经济上看都是较不容易的。

图10-2 推进风洞式试验方案

2、联接管道式进气模拟

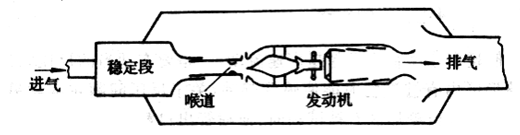

联接管道式模拟试验是模拟发动机的亚音速内流,发动机进气是通过一个亚音进气管路直接连接于发动机的进气道出口,所以其所需流量即为发动机的工作流量,流量上较为节省。因为是亚音速进口,仅模拟组合发动机补燃室内的气流温度、压力和速度,故进气所需的总压也较低(无进气道激波损失),这种试验不反映燃烧室与前方进气道的共同工作,没有模拟进气道的超临界和亚临界等工况,虽然是地面模拟试验中最为简单而经济的,但在模拟效果上是较差的。这种模拟试验方案适用于组合发动机发展的初期阶段,主要是研究补燃室的燃烧。如需要进行低压条件下的试验,在设备出口一般安置有引射或抽气机的高空模拟系统。

联接管道式进气模拟是将发动机的进气道或其头部与试车台稳定段的空气管道直接相连,通过模拟来流的总温、总压实现对飞行状态的模拟要求。

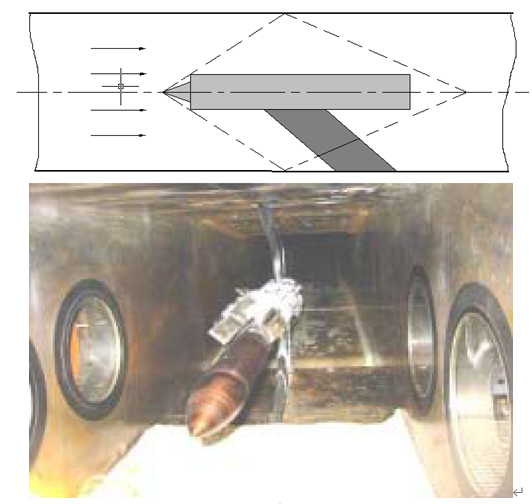

3、自流射流式进气模拟

自由射流式模拟试验中,发动机的进气是由超音速风洞(也称之为自由射流喷管)吹风进入的。由于发动机的超音进气道口流场部分全部置于超音流场内,所以能完全模拟进气道的波系状态。因之,发动机各部件,如进气道,燃烧室和尾喷管等的共同工作方面有着良好的模拟效果,是完全模拟发动机的内流状态。自由射流式方案示意图如图10-3所示。由图可知,自由射流试验还是不能模拟发动机的外流状态。供气总压应与实际飞行时气流总压相等,进入发动机补燃室前将经过全部波系损失和进气道压力损失。

图10-3 自由射流式试验方案

自由射流式模拟试验能完全模拟发动机的内流,而发动机的试验主要是对内流进行研究;所以自由射流试验在模拟问题上抓住了主要方面。虽然在投资和建立周期上要比联接管道式和管道喷管式为高,但比推进风洞式试验要节省得多;由此可见,自由射流试验较好地统一了发动机试验方案中模拟效果和经济性的矛盾;在发动机研制时,自由射流式试验得到了较广泛的应用。

半自由射流试验方案,由于后置侧面多进气道布局的导弹前部很长,在自由射流风洞中进行试验时,如按上述的常规方案考虑,则为了避开头波反射的干扰,要求自由射流风洞面积很大,也就要求气源系统和试验设备相应地增大,将花大量的人力和物力,建设周期也较长。半自由射流是在每个侧旁进气道前分别装有小型自由射流喷管。其优点是喷管加工简单,试验耗气量少、成本低,可以基本上模拟进气道流场条件。缺点是不能模拟弹体对流场的影响,特别是在大攻角下的强烈影响,如图10-4所示。

图10-4 半自由射流试验

隔流罩自由射流试验方案,为了要节省试验设备的投资、美国阿诺德工程发展中心采用了隔流罩的方案,其进口流场的模拟如图10-5所示。由于头波在自由边界上反射下来后,其干扰为隔流罩所挡住,因而对发动机的内流无影响;这样条件下试验发动机所需的自由射流风洞面积可缩小很多,隔流罩的设计应使罩内流动完全模拟弹体在超音速飞行时的流动状况,而对于弹体型面所产生的波系(一般为膨胀波系)均不能有反射;因此,隔流罩型面基本上是由气流流线所确定,隔流罩的大小,要考虑到后罩进气道的波系情况以及气流的溢流流量等因素,其计算原则基本上与一般常规的自由射流试验相同。

隔流罩方案可适用于低迎角的条件下进行试验,攻角过大时,对弹体的气流绕流状态变化较大,原设计的隔流罩就不能完全适应,从而会破坏模拟效果。一般攻角不大于4°左右时,原设计的隔流罩还可以使用。当攻角大于4°,则要求按攻角条件下的流面状态设计隔流罩这情况下,隔流罩将是立体不对称的复杂型面,这样的隔流罩加工是费时而成本高的。

上面介绍的仅是原理性方案,具体设计中还会有不少问题,如隔流罩固定安装,内流状况的测定,隔流罩前缘设计等均需在实践中逐步加以解决。

图10-5 后置侧面进气道的隔流罩自由射流试验

4、直联式进气模拟

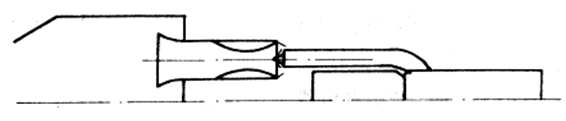

管道喷管式模拟试验方案中发动机的进气是通过与收敛扩散形的超音喷管相连而输送的,如图10-6所示,进气喷管中最小截面处为临界截面,最小截面处的流速为临界音速,因之发动机的进气为超音速的,由于是连接进气,设备气流量与发动机的工作流量是相同的,但超音流进气过程中有激波损失,所以进气总压较联接管道式方案为高。

这种试验方法的模拟效果较联接管道式为好,可以模拟发动机的超临界工况,如能控制模拟超音进气道的出口流场,则可以模拟超临界条件下燃烧室、尾喷管和进气道的共同工作;因之直联式基本上模拟发动机的内流问题;而设备功率、建立周期等方面和联接管道式方案相差不多。由上面分析可知,这种方案在兼顾模拟效果和经济性方面是较好的,所以通常研制组合发动机时,将管道喷管式设备作为开展科研试验的基本设备。

图10-6 直联模拟示意图

5、火箭橇试验滑轨

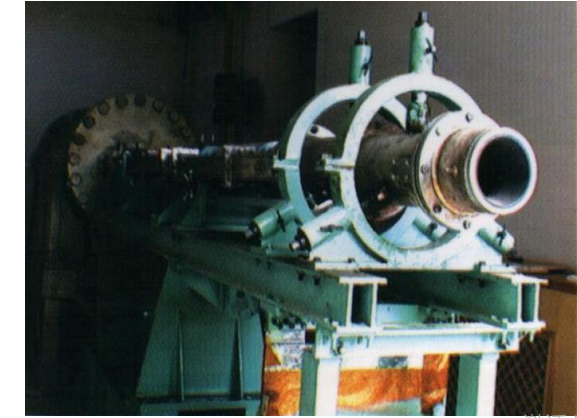

火箭橇滑轨试验(Rocket-propelled-sled Track)是将试验件置于滑轨上的滑橇上,通过滑橇尾部固体火箭发动机对滑橇的推进,模拟试验件高速运行的工作特性及空中姿态,从而考核试验件的工作性能,并通过遥测、光测等测试系统测试试验的有关参数,测量、记录和分析试验件的运行轨迹和工作过程。该方案是将整体动力放在火箭橇上,以火箭推动在轨道上滑行,可模拟高度H=0,飞行马赫数MH=2~3的工作状况,其试验如图10-7所示。

图10-7 火箭试橇验

由于滑行速度很高,铁轨需要有冷却系统。在试验方案布局时,应注意导弹头部波系从地面的反射,不应使反射波系对后置进气道产生干扰,从而破坏模拟流场。另一方面,由于工作时间较短,而试验件的位置变化却很大,所以在测试技术上需要有特殊的要求,如利用遥测,车载自动记录系统等设备。火箭车方案可以进行攻角条件下的试验。

火箭橇滑轨试验主要用于航空、航天、兵器等高科技领域的科学试验研究,可以承担乘员弹射救生、航空生理、空气动力、导弹精确制导、冲压发动机模拟空中试验、宇航器、降落伞、高过载、雨蚀、引信、碰撞、穿甲、高速爆破冲击等各种试验任务。

火箭橇滑轨试验的突出优点在于:试验件可以是全尺寸、大质量及完全真实的样机,根据试验件速度及加速度的要求,比较精确地模拟试验样机的空中飞行情况,完成性能考核,并借助于遥测系统、光测系统、车载速度、过载、影像测量记录系统,准确地收集和记录有关试验数据。试验样件可以投放或者发射,通过火箭橇刹车系统或降落伞系统可以完好无损地对试验件进行回收,因此,火箭橇滑轨试验能够完成一些真实飞行试验不能完成的测试项目。

美国曾对研制中的组合发动机进行了一系列的火箭车试验。试验表明:利用火箭车试验弥补地面试验与飞行试验之间的数据差距是有效的。试验的发动机是全尺寸的,速度达到马赫数2.52,试验时使用固体火箭发动机8~12台,分二级推进,总推力为181吨至240吨,试验时间为3~4秒,试验攻角为±4°左右。

中国最大的火箭橇滑轨试验基地占地2329亩,由中国航空救生研究所承建,主要用于弹射救生座椅的各项动态模拟试验,也可以承担航空、航天和兵器系统的有关高速度试验,该滑轨目前长3.13公里,属双轨,是世界上唯一对重型钢轨逐一进行精密机械加工后连续焊接锚固而成的滑轨,轨道直线性精度属世界一流,基准线相对精度处于国际先进水平, 双轨能进行1~2个马赫数的动态试验,单轨能进行接近3个马赫数的模拟飞行试验,该火箭橇滑轨以其大规模、高精度,高速度等特点享有”亚洲第一轨”的美称。目前准备将滑轨延长至6.13公里,该火箭橇滑轨试验基地将能够承担几乎所有的高速度动态模拟试验。

10.3 自由射流式试验的模拟技术

上面介绍了自由射流试验的一般特点;对于如何建立发动机试验时的模拟条件,还需要详细地研究自由射流试验的模拟技术,其中包括进口模拟和出口模拟,现分述如下:

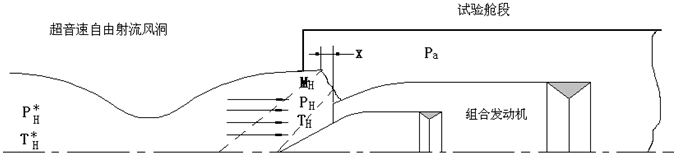

(1)进口模拟

进口模拟问题也就是如何建立一定的气流速度,压力和温度,以模拟实际飞行状态下的进口情况,其中包括进口波系的组织状况。气流总压根据飞行高度和飞行马赫数确定,由设备气源和调节系统保证提供,气流总温是由上游加热器加热得到,气流马赫数由超音速风洞喷管产生;产生超音流的条件是一定的风洞喷管出口面积与最小临界截面面积之比,以及气流总压与自由射流喷管出口反压Pa之比,后者我们称之为工作压力比,工作压力比如何确定是进口模拟技术问题。另外,一定的发动机条件下,超音风洞出口面积该多大呢?这也是自由射流试验的进口模拟技术问题。现分述如下:

1、自由射流风洞工作压力比\(p_{H}^{*}/{{p}_{a}}\)

在一定的高度H和一定的马赫数MH条件下,气流总压\(p_{H}^{*}\)是确定的,这时产生超音气流所需的工作压力比值\(p_{H}^{*}/{{p}_{a}}\)越小,则表明允许的反压Pa值越大,也就是试验射所需引射抽吸能力越低,这从设备建立和运行的经济性上看是有利的。图10-8上所表示的即为进口模拟状态。

图10-8 自由射流试验进口模拟状态

由上知:气流总压及总温\(P_{H}^{*}\)及\(T_{H}^{*}\)由试验所需模拟状态确定。

\(p_{H}^{*}={{p}_{H}}/\pi ({{\lambda }_{H}})\) (10-1)

\(T_{H}^{*}={{T}_{H}}/\tau ({{\lambda }_{H}})\) (10-2)

工作压力比\(p_{H}^{*}/{{p}_{a}}\)表示式为:

\(\frac{p_{H}^{*}}{{{p}_{a}}}=\frac{p_{H}^{*}}{{{p}_{H}}}\cdot \frac{{{p}_{H}}}{{{p}_{a}}}\) (10-3)

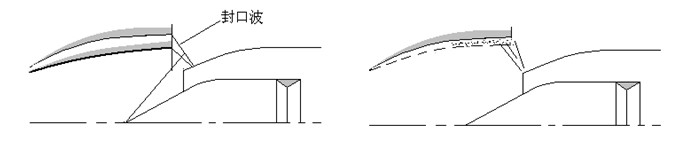

\({{p}_{H}}={{p}_{a}}\)时,自由射流风洞为完全膨胀状态,这情况下,工作压力比即等于\(p_{H}^{*}/{{p}_{H}}\)。当\({{p}_{a}}\)>\({{p}_{H}}\)时,风洞出口为过渡膨胀状态,这情况下,Pa大,\(p_{H}^{*}/{{p}_{a}}\)较小,这是我们所希望的,过渡膨胀状态下的喷口出口将形成封口压缩波,在图10-8上即可见封口压缩波的情况。在理论上可根据气流马赫数\({{M}_{H}}/{{p}_{a}}\)比值确定出封口波的波角,也即工作压力比的大小与封口波的强度有关,封口波越强则\({{p}_{H}}/{{p}_{a}}\)越小,工作压力比越小。一般希望封口波处于斜波状态,不能过强,封口波过强将破坏发动机进口流场的模拟。因之,相应于一定的模拟状态,有一个最小的\(p_{H}^{*}/{{p}_{a}}\)值。使用的工作压力比一般将略大于\(p_{H}^{*}/{{p}_{a}}\)的最小值,对工作压力比的影响因素有下列几点:

a.发动机进气口离风洞出口的距离x(见图10-8);x距离大的情况下,允许的封口斜波较弱,也即\({{p}_{H}}/{{p}_{a}}\)值较大,使工作压力比增大,因为封口斜波强的情况下,封口波将进入发动机进气道的流场,破坏模拟;所以一般希望x距离尽可能地较小些。但x距离过小也是不行的,因为:

- 风洞中有一个等\({{M}_{H}}\)区(棱形马赫区),前移发动机使进口流场不能维持在等

- \({{M}_{H}}\)

- 区内是不允许的。

- 发动机进口前锥产生斜锥波,当发动机前移过大时,锥波将遇风洞壁反射,破坏发动机进口流场的模拟。

b.自由射流风洞尺寸大小也将影响工作压力比\(p_{H}^{*}/{{p}_{a}}\)值的大小;如图10-9所示,风洞越大,允许的封口斜波强度越强,也就使工作压力比较小。

图10-9 风洞尺寸对允许的封口波图 10-10 风洞壁面附面层分离

波强度的影响 对进口流场的影响

c.风洞壁面附面层分离限制了工作压力比\(\frac{p_{H}^{*}}{{{p}_{a}}}\)的减小。当存在有封口压缩波的情况下,\({{p}_{a}}\)>\({{p}_{H}}\),也即表明存在有逆压梯度;在一定的\(\frac{{{p}_{a}}}{{{p}_{H}}}\)比值下,壁面附面层将产生分离,分离区引起叉形斜波,干扰发动机进口流场;图10-10中即表示风洞壁面附面层分离的情况。

紊流附面在逆压梯度作用下产生分离的准则,通常可取为:

\(\frac{{{p}_{a}}}{{{p}_{H}}}\)≤MH

即封口波前后静压比应小于风洞气流马赫数。因之,自由射流风洞工作压力比可由下式计算得出:

\(\frac{p_{H}^{*}}{{{p}_{a}}}=\frac{p_{H}^{*}}{{{p}_{H}}}\cdot \frac{{{p}_{H}}}{{{p}_{a}}}\) (10-4)

\(\frac{p_{H}^{*}}{{{p}_{a}}}=\frac{1}{\pi ({{M}_{H}})}\cdot \frac{1}{{{M}_{H}}}\) (10-5)

d.为了进一步减小值,可以采用溢流扩压器,通过外溢流的扩压,使\({{p}_{a}}^{‘}\)<\({{p}_{a}}\)(见图10-11)。这样,就可适当地提高试验舱反压Pa值,使风洞工作压力比\(p_{H}^{*}/{{p}_{a}}\)可以减小。如图10-12所示即为有无溢流扩压器条件下工作压力比的比较。不同的溢流扩压器,其溢流扩压比不同,因而工作压力比也不同。

图10-11 带溢流扩压器的自由射流风洞 图10-12 溢流扩压器对工作压力比的影响

2、建立模拟条件所需的风洞面积

满足模拟试验要求的条件下,自由射流喷管出口面积越小,设备所耗气流量越少,相应的气源设备、加热设备和排气设备等能力也越少;通常对于一定的发动机进口尺寸有一个最小的风洞面积;当面积小于最小值时,进口流场的模拟将得不到保证。

图10-13 自由射流风洞模拟试验中的面积关系

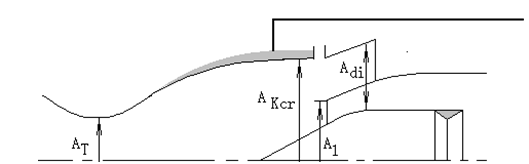

a.保证风洞起动所需的面积比:风洞的正常流动的建立有一个起动过程,气源逐步提高压力,气流流速从亚音流增至超音速;过程中在喉道后方出现冲破,沿风洞流向从上游向下游推进,移出口外即建立起正常的超音速流动。由图10-13可知;在风洞后安置试验发动机后,即相当于具有第二喉道的作用,第一喉道为风洞本身的最小截面At,第二喉道由发动机中心锥锥体与益流扩压器壁面形成。起动过程中,通过第一喉道At的流量应能全部从后方通路中流过去。其中特别是要能通过第二喉道\({{A}_{Kcr}}\)。根据流量连续定规:

\(\frac{{{A}_{Kcr}}\cdot p_{Kcr}^{*}}{\sqrt{T_{Kcr}^{*}}}\cdot q(\lambda _{Kcr}^{{}})=\frac{{{A}_{T}}\cdot p_{H}^{*}}{\sqrt{T_{H}^{*}}}\cdot q(\lambda _{H}^{{}})\)

(10-6)

由于绝热流动\(T_{Kcr}^{*}=T_{H}^{*}\);考虑起动过程中风洞出口处产生正激波时,第二喉道处气流总压损失最大,也就是起动过程中流动能力最受限制的情况;这时,\(p_{Kcr}^{*}=p_{H}^{*}\cdot {{\sigma }_{b}}\)正冲\((M={{M}_{H}})\);如第二喉道处为堵塞截面,即\(q({{\lambda }_{Kcr}})=1.0\),这是一种极限情况,如第二喉道再缩小,则风洞将不能起动,不能建立起所需的模拟条件。因之最小的第二喉道\({{A}_{Kcr}}\)表示式为

\({{A}_{Kcr}}=\frac{{{A}_{T}}\cdot q({{\lambda }_{H}})}{{{\sigma }_{b}}_{(M={{M}_{H}})}}\) (10-7)

用面积比\({{A}_{T}}/{{A}_{Kcr}}\)表示,则

\(\frac{{{A}_{T}}}{{{A}_{Kcr}}}=\frac{{{\sigma }_{b}}_{(M={{M}_{H}})}}{q({{\lambda }_{H}})}\) (10-8)

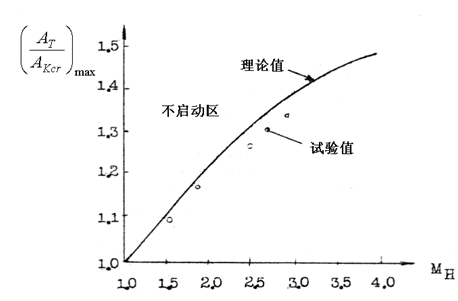

图10-14所示为建立超音流所需的\({{A}_{T}}/{{A}_{Kcr}}\)最大值,也即反映了,一定的\({{A}_{T}}\)条件下,\({{A}_{Kcr}}\)的最小值。实验点较理论值为低,表明实际使用时应取较大的\({{A}_{Kcr}}\)值。

图10-14 建立风洞超音流所需的最大

b.波系情况及进气道工况不同,要求自由射流风洞的面积也不同。如亚临界或亚额定工况下波系干扰容易进入发动机进口流场,这时也就要求较大的风洞面积,如图10-15所示为进气道亚临界工况下需要较大的风洞面积的情况。如对于某一具体进气道条件下,\({{M}_{H}}=2.0\)的亚临界工况\({{\varphi }_{H}}=0.8\)时,要求风洞面积较\({{\varphi }_{H}}=1.0\)时增大50%,而\({{\varphi }_{H}}=0.6\)当时,则要求风洞面积增大100%。是否正确模拟了进口波系,一般需要用光学仪器进行模型试验测定波系而确定。

图10-15 进气道工况不同对风洞面积大小的影响

(2)出口模拟

为了保证发动机出口状态达到模拟条件,要求反压不能影响发动机的内流,使发动机喷管内的流动状态符合实际飞行下的情况;因之发动机尾喷管气流总压\(p_{5}^{*}\)与出口反压pe之间应有一定的比值。当\(p_{5}^{*}/{{p}_{e}}\)比值小于一定值时,出口反压将影响喷管内流,破坏发动机的模拟状态。

反压pe值越低,(一定的\(p_{5}^{*}\)条件下,即\(p_{5}^{*}/{{p}_{e}}\)越大。)要求抽排气系统能力越大,所以从节省出口段抽排气设备的功率和投资出发,希望在保证喷管流动符合模拟条件的情况下,(\(p_{5}^{*}/{{p}_{e}}\))越小越好。下面我们讨论\(p_{5}^{*}/{{p}_{e}}\)比的确定原则:

如发动机试验时,采用收敛喷管,则通常取

\({{\left( \frac{p_{5}^{*}}{{{p}_{e}}} \right)}_{\min }}=2.0\) (10-9)

这是根据收敛喷管出口截面处达音速的条件得出的,按喷管堵塞条件计算,所需压力比约为1.8;但由于存在附面层影响,为避免逆压干扰,在实际使用中,常采用压比为2.0。

如发动机试验时,采用收敛扩张喷管,则为了减小喷管压力比;可以与自由射流风洞相同,使喷口外形成封口波。但由于存在有附面层,逆压梯度过大会形成口内附面层分离,破坏喷管的气流模拟条件,所以通常应考虑附面层分离压比的准则,使

\(\frac{{{p}_{e}}}{{{p}_{5}}}\le {{M}_{5}}\) (10-10)

这情况下,喷管压力比\(P_{5}^{*}/{{P}_{e}}\)表示式为:

\(\frac{p_{5}^{*}}{{{p}_{e}}}=\frac{p_{5}^{*}}{{{p}_{5}}}\cdot \frac{{{p}_{5}}}{{{p}_{e}}}\) (10-11)

\(\frac{p_{5}^{*}}{{{p}_{e}}}=\frac{1}{\pi ({{M}_{5}})}\cdot \frac{1}{{{M}_{5}}}\) (10-12)

综合上述关于试验舱压力的讨论知,由进口模拟条件考虑,试验舱压力不应高于pa值,而由出口模拟条件考虑,试验舱压力不应高于pe值,pa和pe的要求是不同的,一般情况下,pe>pa,即表明:如发动机进出口安置在同一个试验内,则应按照进口模拟条件pa值确定抽排气系统的要求。在有些自由射流试验系统中,将实验舱分成进口模拟舱和出口模拟舱二部分,进口模拟舱的抽排气系统仅抽吸自由射流风洞的溢流部分,保持舱内pa压力值;出口模拟舱抽排气系统抽吸发动机排气,保持舱内压力pe值;进口出口舱段分开的做法,一方面使不同压力的气流分别抽吸,另一方面使不同温度的气流分别流出,在抽吸系统能力和冷却设备通过能力上均可以得到节省;当然在系统结构和试验舱结构上均较为复杂。有一设备实例,采用了分路排气的方案,模拟同一高度条件下,可节省40%的抽气能力。

最后应指出的,如发动机处于高空起动点火状态,由于发动机进气道为大超临界状态,发动机总压恢复系数很低,\(p_{5}^{*}\)也相应地很低,这时如需要模拟出口条件,反压pe值将大大降低,甚至于可能要求试验舱出口段反压降低至所模拟高度的大气压力值。在设计计算抽排气系统时要考虑到这方面的情况。

10.4 直联式试验技术

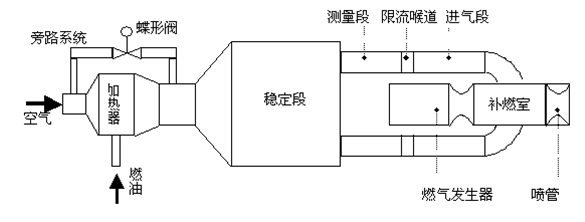

10.4.1 试验系统

如前所述,直联式以其相对低廉的造加和运行费用而在地面模拟试验中广泛采用。如图10-16所示,直连式进气模拟利用壅塞原理在发动机进气前设一最小截面(称为限流喉道)At,试验时该截面达到临界状态,由临界截面的约束条件可知,独立的模拟参数只有两个,即总温、总压和流量三个参数中只能模拟其中的两个。通过对气流加热实现总温模拟,通过调节来流压力实现总压模拟,使进气喉道At处的气流总温和总压达到模拟要求。采用燃油在空气中直接燃烧,加热效率高,但是气体被污染,有效含氧量减少,不能模拟实际情况。实用中可以通过补氧来达到氧含量,这样会增加系统的复杂性。

图10-16 直联进气方案

图中实线表示发动机进气道,虚线表示直联式模拟时附加的模拟管道,并在发动机进口前方形成临界截面,其截面积为At。在某一飞行工况下,发动机进口截面处的速度系数\({{\lambda }_{1}}\)和总压pt1*均为已知,因此,模拟喉道截面积At和总压pt*有如下关系式:

\({{A}_{t}}={{\sigma }_{1}}{{A}_{j}}q\left( {{\lambda }_{1}} \right)\)

和\(p_{t}^{*}=p_{1}^{*}/{{\sigma }_{1}}\)

式中:\({{\sigma }_{1}}\) ——模拟喉道至进口截面的总压恢复系数;

\(q\left( {{\lambda }_{1}} \right)\)——气体动力学函数

只要At与pt匹配,使来流流量达到模拟值,即可满足模拟要求,即:

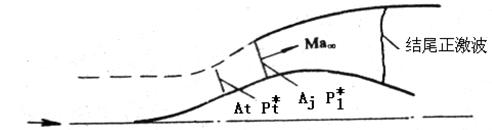

\({{A}_{t}}p_{t}^{*}={{\varphi }_{in}}{{A}_{1}}p_{H}^{*}q\left( {{\lambda }_{H}} \right)\)

直联模拟是基于一元流得来的。实际发动机是超声进气,超声流经激波系压缩进入进气道,然后,根据燃烧室反压大小,在进气道亚声速通道内以结尾正激波的形式,使超声速流转换为亚音速流。附面层与激波的相互影响构成一定几何形状的进气道出口流场。详细内容可见文献【9】。

图10-17 固体火箭冲压发动机试验系统

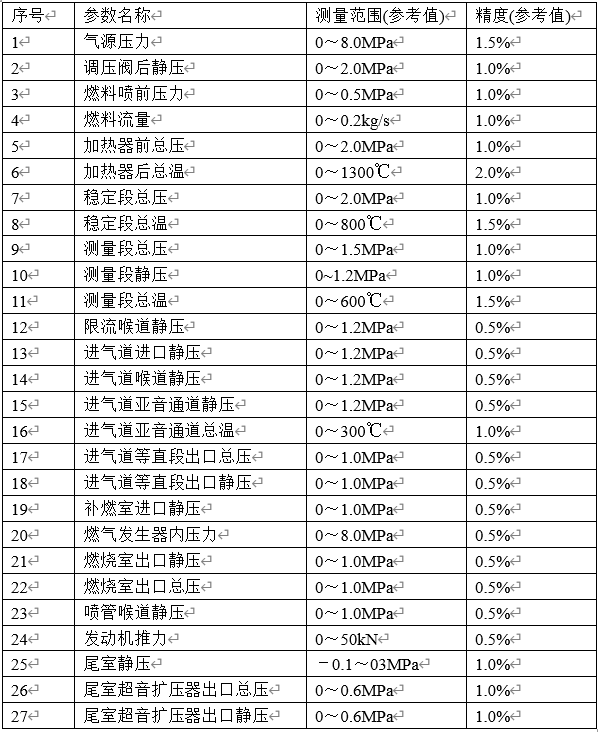

10.4.2 测量参数

固体火箭冲压发动机地面试验需要测量的参数很多,按测点所处位置可将其分为两类:发动机试验参数和进气模拟系统试验参数,如图10-17所示;按试验参数的性质可分为:温度、压力、流量以及发动机推力。

- 发动机试验参数(参看表1)

- 发动机推力;

- 发动机各测量截面上的总压、静压;

- 发动机各测量截面上的总温及壁面温度;

- 发动机进气流量。

- 进气模拟系统试验参数(参看表1)

- 各调压阀后截面气流静压;

- 加热器前、后截面气流总温;

- 稳定段各测量截面气流总压、静压和总温;

- 测量段各测量截面气流总压、静压和总温;

- 加热器燃料供应压力和流量;

- 强制冷却水供应压力和流量。

表10.1:固体火箭冲压发动机试验测量参数

固体火箭冲压发动机是在高温、高压以及参数快速变化等相当苛刻的条件下工作的,其参数有如下特点:

- 试验过程短促;

- 被测介质速度高、温度高、介质成分及流动状况复杂;

- 要求测量的数据量大;

- 各测量参数之间的同步性要求严格;

- 现场环境条件比较恶劣。

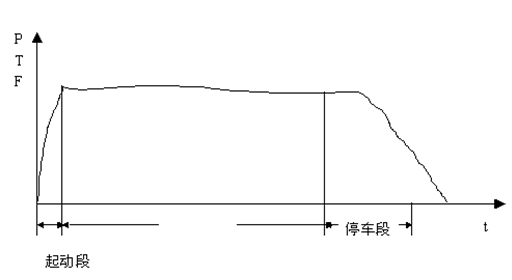

发动机试验参数虽变化迅速,但在试验过程中其温度、压力和推力信号并非高频周期信号,而是经历从迅速上升到平稳再下降三个阶段,如图10-18所示。

1)起动段:不同发动机的点火过程是不同的,但所经历的时间都很短。在这一阶段各参数的变化很大,宜采用较高的采样频率,如100S/s(采样点/秒);

2)平稳段:在这一阶段各参数变化缓慢,采样频率可降低到2~4S/s;

3)停车段:燃气发生器内贫氧推进剂燃烧完毕,燃烧室压力开始下降直到发动机工作结束。在这一阶段各参数的变化较大,用100S/s较高的采样频率为宜。

虽然发动机试验参数可以划分为如上所述的三个不同阶段,且可采用不同的采样频率采样以节省存储资源,但在实际数据采集过程中,如何自动区分这三个阶段并非易事,并且会因此降低程序的执行效率。就目前已有的采集设备和技术水平而言,在数十秒的时间内采用较高的采用频率进行数据采集不难做到。故可在发动机整个试车过程中采用相同的较高采样频率,如,100S/s。

为适应发动机试验参数的上述特点,测量系统应满足如下要求:

1)工作可靠、精度高;

2)响应快,实时性好;

3)系统抗干扰能力强;

4)自动化程度高;

具有同步数据采集能力 发动机试车时参数变化迅速,因而要求在同一时刻同时采集各参数的值,即同步数据采集。这一点对于发动机性能分析十分重要。

10.4.3 进气模拟

1.进气温度模拟

进气温度模拟是指在地面试验设备上模拟飞行时进入冲压发动机的气流总温,它是由所要模拟的飞行高度和飞行马赫数决定的。

已知飞行高度,即可确定该高度下的大气温度T。若飞行马赫数M已知,由下式即可计算出迎面气流总温T*。

\({{T}^{*}}=T(1+\frac{k-1}{2}{{M}^{2}})\) (10-13)

模拟进气温度的方法很多,常见的有直接加热、间接加热、电加热、蓄热式加热等。不管采用何种加热方式,均应满足如下要求:加热量要足够,能够满足试车台模拟包线范围的要求;温度模拟准确度高,飘逸小;温度控制灵活,热惯性小;加热器出口温度场均匀度高等。加热方式随加热要求不同而异。

直接加热是向气流中直接喷注燃料进行燃烧以提高气流温度的一种加热方式。这种方式简单易行、设备简单、使用灵活、热惯性小。虽然直接加热对气流有污染,但仍然被广泛采用。本文试验中即采用这种直接加热方式实现进气温度模拟,加热器的性能如下:

a 最大加热能力

试车台所能承受的极限模拟状态一般指飞行马赫数最高、飞行高度最低时的状态,此时发动机的进气量最大、模拟总温最高、总压最大。本文进气模拟的极限状态为:马赫数\({{M}_{\max }}=3.5\),高度\({{H}_{\min }}=5km\)。由标准大气表查得对应高度下的压力为\({{p}_{h=5}}=\text{53984}\text{.28Pa}\),温度为\({{T}_{h=5}}=255.66K\)。大气的比热比k取1.4,气体常数R取287.06J/kg/K。

1).由10-13式计算出模拟总温\(T_{\max }^{*}=882.03K\),由10-14式计算出模拟总压\(p_{\max }^{*}=4.118MPa\),

2).由10-15式计算出最大空气流量\({{\dot{m}}_{K\_\max }}=5603.08{{A}_{t}}^{{}}kg/s\)

\({{\dot{m}}_{K}}=K\frac{p_{t}^{*}}{\sqrt{T_{t}^{*}}}{{A}_{t}}\) (10-15)

式中 p*t──限流喉道的喉部总压

T*t──限流喉道的喉部总温

At──限流喉道的喉部面积

K──常数,按空气理想状态计算时取0.0404

3).由10-16式计算出最大加热量\({{\dot{Q}}_{\max }}=3.28778\times {{10}^{9}}{{A}_{t}}^{{}}J/s\):

\(\dot{Q}=\dot{m}{}_{K}{{c}_{P}}(T_{out}^{*}-T_{in}^{*})\) (10-16)

式中\(T_{out}^{*}\)──加热器出口后,均匀气流温度场总温,取最大模拟温度

\(T_{in}^{*}\)──加热器进口气流总温,取常温298K

\(c{}_{P}\)──气流定压比热容

b 供油流量计算

在试验前,根据模拟的飞行高度和飞行马赫数以及进气流量初步计算出试验时的供油量,达到迅速调节总温的目的。供油流量\({{\dot{m}}_{fuel}}\)为:

\({{\dot{m}}_{fuel}}=\frac{{{c}_{P}}({{T}_{out}}^{*}-T_{in}^{*}){{{\dot{m}}}_{K}}}{{{H}_{fuel}}\eta }\) (10-17)

式中 \({{\dot{m}}_{fuel}}\)──燃油质量流量;

\({{H}_{fuel}}\)──燃油的热值;

\(\eta\)──燃油燃烧效率,估算时取0.9。

试验时用煤油作燃料,我国煤油由于产地和制取方法等的不同,其热值在42400~44000kJ/kg之间,计算时取43000kJ/kg。不同模拟状态下的煤油流量

\({{\dot{m}}_{fuel}}=\frac{{{c}_{P}}({{T}_{out}}^{*}-T_{in}^{*})Kp_{out}^{*}{{A}_{t}}}{{{H}_{fuel}}\eta \sqrt{T_{out}^{*}}}=1.04921\times {{10}^{-6}}\frac{({{T}_{out}}^{*}-T_{in}^{*})p_{out}^{*}{{A}_{t}}}{\sqrt{T_{out}^{*}}}\) (10-18)

2. 进气压力模拟

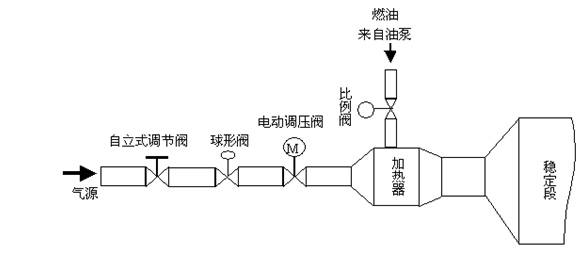

地面压力模拟设备包括气源、自立式调压阀、球形阀、电动调压阀以及稳定段等,如图10-19所示,其作用是调节发动机定点或变过程进气模拟的压力。通过控制电动调压阀的执行机来达到模拟进气压力的目的。

图10-19 进气压力控制

在试验中,通过调节旁路蝶形阀开度,以减少或增加直接进入加热器的空气流量\({{\dot{m}}_{K1}}\),从而保证加热器正常工作。

10.4.4试验数据处理

试验数据的处理是要根据地面试验数据处理出在模拟高度下的发动机的推力和比冲等性能参数,主要包括:空气的流量、燃气发生器的流量、发动机的比冲、燃烧室温度和补燃室的补燃效率。

1)进气道质量流率

\({{\dot{m}}_{K}}=\text{0}\text{.0404}\frac{p_{t}^{*}}{\sqrt{T_{t}^{*}}}{{A}_{t}}\) (10-19)

式中pt*,Tt*为限流喉道处测量的压力和温度。

2) 燃气发生器质量流率

对于壅塞式燃气发生器:

\({{\dot{m}}_{r}}=\frac{{{\sigma }_{\Pr }}p_{r}^{*}{{A}_{t}}}{{{C}^{*}}}\) (10-20)

对于壅塞式燃气发生器:

\({{\dot{m}}_{r}}={{\rho }_{P}}a{{\left( {{\sigma }_{r}}{{p}_{3}} \right)}^{n}}{{A}_{b}}\) (10-21)

式中\({{\sigma }_{r}}\)为燃气发生器压强修正系数,Ab为燃烧面积,C*为推进剂特征速度。对于恒流量燃气发生器质量流率可用\({{\dot{m}}_{r}}={{{{{m}_{\Pr }}}/{t}\;}_{r}}\)式计算。

3)比冲测量方法

在空气加热后尚未点火前测得推力为F1:

\({{F}_{1}}={{\dot{m}}_{K}}{{V}_{5}}+\left( {{p}_{5}}-{{p}_{}} \right){{A}_{5}}-{{I}_{1}}\)

I1为进气富裕冲量

点火后测得的推力为F2:

\({{F}_{2}}=({{\dot{m}}_{K}}+{{\dot{m}}_{r}}){{{V}’}_{5}}+\left( {{p}_{5}}^{‘}-{{p}_{}} \right){{A}_{5}}-{{I}_{1}}\)

点火前后测得的推力差为:

\(\Delta F=({{\dot{m}}_{K}}+{{\dot{m}}_{r}}){{{V}’}_{5}}+{{p}^{‘}}_{5}{{A}_{5}}-\left( {{{\dot{m}}}_{K}}{{V}_{5}}+{{p}_{5}}{{A}_{5}} \right)\)

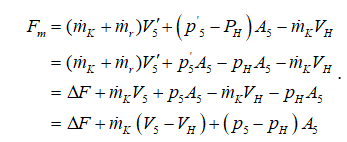

在飞行高度H上的名义推力为:

式中:p5、V5为在未点火前的参数,pH、VH分别为模拟高度H处的压力和速度。未点火前空气的热力学参数已知,利用

\(q\left( {{\lambda }_{5}} \right)=\frac{{{A}_{t}}}{{{A}_{5}}}={{\varepsilon }_{n}}\)

可以求出在未点火前。利用测得的总温可以计算未点火前出口气流的速度:

\({{V}_{5}}={{\lambda }_{5}}{{a}_{cr}}={{\lambda }_{5}}\sqrt{\frac{2k}{k+1}{{R}_{K}}T_{K}^{*}}\)

利用压强比和面积膨胀比之间的关系,由测得的未点火前燃烧室的压强可以求出出口压强: \({{p}_{5}}=p_{4}^{*}\frac{{{p}_{5}}}{p_{4}^{*}}=p_{4}^{*}{{\varepsilon }_{P}}=p_{4}^{*}f\left( {{\varepsilon }_{A}} \right)\)

式中\(f\left( {{\varepsilon }_{A}} \right)\)可以按下面的关系式计算:

\({{\varepsilon }_{A}}=\frac{\Gamma }{{{\left( {{\varepsilon }_{P}} \right)}^{\frac{1}{k}}}\sqrt{\frac{2k}{k-1}\left[ 1-{{\left( {{\varepsilon }_{P}} \right)}^{\frac{k-1}{k}}} \right]}}\)

求出p5、V5后,即可利用(10-22)式求出名义推力。

名义比冲为:

\({{I}_{sm}}={}^{{{F}_{m}}}/{}_{{{{\dot{m}}}_{r}}}\)

4)补燃室出口截面气流总温

\(\text{T}_{4th}^{*}=\left( \frac{{{C}_{\text{D}}}{{m}_{4}}{{\sigma }_{P1}}p_{4}^{*}{{A}_{t}}}{{{{\dot{m}}}_{4}}} \right)\)

其中:\({{\dot{m}}_{4}}={{\dot{m}}_{\text{K}}}+{{\dot{m}}_{r}}\)