固体燃料冲压发动机的工作性能计算及优化

采用雷诺转捩和涡概念耗散方程,建立了其内弹道计算模型,获得了流场结构与性能参数;构建的预测模型可靠性较高。并对参数进行了优化。

0 引言

固体燃料冲压增程技术是实现炮弹增程的一种有效技术途径,其增程率约达70%,因此冲压增程炮弹受到了诸多国家的重视,对该类炮弹的研究始于20世纪70年代初期,此后美国、瑞典、南非、以色列等国家在冲压增程理论及实验方面取得了一些进展,提出了多种弹形结构,并就它们的空气动力学及发动机燃烧特性开展了大量研究。美国陆军弹道研究所[1]首先研制出了75mm旋转稳定弹,该弹采用皮托式进气道,初速4.3Ma,射程12km,实现了自点火和稳定飞行,其后又研制出了采用中心体进气道的203mm尾翼稳定弹,射程为60km。瑞典[2]进行了40mm冲压助推防空炮弹的研究,该弹的速度约4.3Ma,燃烧时间约2~3s。南非[3]开展了155mm冲压增程炮弹的实弹射击,初速900m/s,射程约55km。以色列[4]成功完成了使用冲压发动机维持炮弹速度的飞行实验。但这些研究大多都建立在旋转弹的基础上,提高射程的同时将会降低射击精度[5],且也难以调整炮弹的飞行速度、高度与姿态,不能控制其飞行弹道。为解决上述问题,挪威[6]采用简易控制技术研制了155mm冲压增程制导炮弹,该炮弹头部有控制翼,尾部有可展开尾翼,最大巡航速度约为3Ma,射程可达100km,但加装控制机构会进一步压缩冲压炮弹的内部空间,减小冲压发动机体积,这样将带来其内部气流速度增加、燃气停留时间缩短的现象,出现燃料混合效果、燃烧效率和发动机性能下降的问题[7]。

因此,有必要在考虑弹体几何约束的情况下,优化冲压发动机结构,提高其工作性能。目前使用的优化方法主要有两种,一种是基于梯度的方法,另一种是启发式算法。为了处理多目标优化问题,前者需要通过一系列的目标权重组合来定义全局目标函数[8],这种方法对假定的权重系数非常敏感,如果选择了不合适的权重,可能会丢失一些最优解。对于后者,目前使用最为广泛的方法是带精英策略的非支配排序遗传算法(NSGA-II)[9],其具有计算速度快、解集收敛性好和能在单次优化中生成帕累托前沿的优点。因此,本文将采用NSGA-II算法来优化冲压发动机的工作性能。

但在优化过程中,计算流体动力学(CFD)求解器通常须被大量调用才能获得最优的解决方案,带来了优化难度大、时间长等问题。于是,代理模型方法应运而生,并逐步受到重视,其基本思想是用一个简单的逼近函数近似替代高精度求解器。较为常用的代理模型有响应面[10]、径向基函数[11]、人工神经网络[12]和Kriging[13]等方法,虽然它们都具有较好的预测能力,但为了获得较高的精度和泛化能力,必须使用大量的训练样本,从而削弱了代理模型的优势。支持向量回归(SVR)模型[14]是基于结构最小化原则的一种机器学习方法,其核心思想是,基于Mercer核展开定理,将样本空间映射到Hilbert空间中,并在其中应用线性方法来解决非线性回归问题,保证了良好的泛化能力。因此,其在解决小样本、非线性及高维问题中表现出了诸多优势[15]。

同时,由于冲压增程制导炮弹体积较小,为了保证炮弹的威力、稳定性和操纵性,通常仅能给发动机提供有限的安装空间,限制了其长度、内径和最大进气面积等结构参数。因此,本文提出了一种与弹内有限空间适配的发动机性能预测及优化方法,即基于剪应力输运(SST)和涡概念耗散(EDC)方程,建立了内弹道计算模型;而后,基于支持向量回归方法构建了性能预测模型,并结合NSGA-II算法对发动机结构进行了优化。所得结果可为弹用冲压发动机的性能预测及优化设计提供参考。

1 物理模型与网格划分

1.1 物理模型

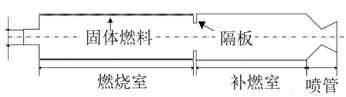

本文以某冲压增程弹为研究对象[5],其常采用的冲压发动机物理模型[16-17]如图1(a)所示,总长为600mm,进气道入口截面的直径为35mm;燃烧室的长度为247mm;补燃室的长度为270mm;尾喷管的喉部直径为36mm。

图1 弹用冲压发动机物理模型

1.2 网格划分

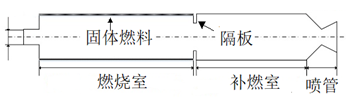

采用结构网格对流场区域进行划分,如图2所示,为保证近壁面处参数的准确性,在近壁面处对网格进行加密。为模拟炮弹飞行高度为10km,速度为2.5Ma的工况,设定发动机入口为质量入口,温度540K,总压0.78MPa,空气质量流率1.4kg/s;喷管出口边界条件为压力出口;壁面为绝热壁;对称轴设定为对称边界。

图2 冲压发动机网格

2 冲压发动机内弹道计算模型

2.1 基本假设

固体燃料冲压发动机内流场的流动十分复杂,包括热传导、辐射换热和对流换热等热量传递,化学反应发生在气相、固相和气固相之间,因此为简化仿真过程,获得内流场的主要特性,作如下假设:

(1)发动机内气体近似满足理想气体状态方程;

(2)固体燃料内表面为流固耦合传热交界面,固体燃料外表面和其他壁面为绝热壁面,整个流场与外界无热交换;

(3)端羟基聚丁二烯推进剂(HTPB)的热解产物为1.3-丁二烯单质(C4H6)。

2.2 计算模型

2.2.1 控制方程与湍流模型

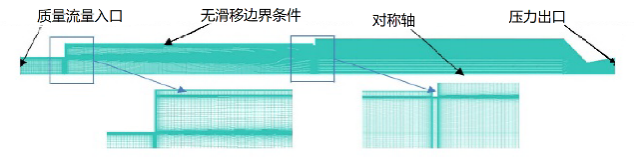

控制方程选用定常带化学反应的轴对称雷诺时均Navier-Stokes方程,如下所示。

(1)

式中,x为轴向坐标,r为径向坐标,u为轴向速度,v为径向速度,μ为分子粘性系数,μt为湍流粘性系数,为Pr普朗特数,mj为组分质量分数,Rj为化学反应速率,Dj为组分扩散速率。

空间离散采用2阶迎风型矢通量分裂格式。由于冲压发动机的内部流场中包含由不连续尖锐几何形状引起的转捩流动区域[7],因此湍流模型选择适用于大速度梯度与近壁面气体转捩流动的间歇性转捩模型,其湍动能k以及比耗散率ω的输运方程为

\({{u}_{i}}\frac{\partial \left( \rho k{{u}_{i}} \right)}{\partial {{x}_{i}}}=\frac{\partial }{\partial {{x}_{i}}}\left[ {{\Gamma }_{k}}\frac{\partial k}{\partial {{x}_{i}}} \right]+{{G}_{k}}-{{Y}_{k}}\) (2)

\(\frac{\partial (\rho \omega {{u}_{i}})}{\partial {{x}_{i}}}=\frac{\partial }{\partial {{x}_{i}}}\left[ {{\Gamma }_{\omega }}\frac{\partial \omega }{\partial {{x}_{i}}} \right]+{{G}_{\omega }}-{{Y}_{\omega }}+{{D}_{\omega }}\) (3)

式中,i为流动维数,Gk为湍动能的速度梯度,Gω为比耗散率的速度梯度, Yk和Yω分别为关于k和ω的湍流耗散项,Dω为交叉扩散项,Гk和Гω分别为关于k和ω的有效扩散系数。

2.2.2 辐射模型

发动机工作过程中传热方式主要有对流传热和辐射传热两种。因此为准确描述发动机中的传热状况,本文选用离散坐标辐射(DO)模型[18]来模拟发动机中的辐射传热。

2.2.3 燃烧模型

空气进入燃烧室后与C4H6发生燃烧反应,采用如下反应模型[19],即

\({{\text{C}}_{4}}{{\text{H}}_{6}}\text{+5}\text{.5}{{\text{O}}_{2}}\to 4\text{C}{{\text{O}}_{2}}\text{+}3{{\text{H}}_{2}}\text{O}\)

化学反应速率模型采用涡耗散模型。C4H6由药柱表面的热解反应产生,因此在数值模拟过程中,需要在药柱表面与流体域交界面的第一层网格上进行加质。HTPB的热解速率与燃料表面的温度有关,服从Arrhenius公式为

\(\dot{r}=A{{e}^{{-{{E}_{\text{a}}}}/{R{{T}_{\text{w}}}}\;}}\) (4)

式中,A为指前因子,Ea为活化能,Tw为固体燃料表面温度.可由气固分界面上的能量平衡方程求解[20]:

\(-\kappa {{\left( \frac{\partial T}{\partial r} \right)}_{\text{w}}}={{\rho }_{\text{s}}}\dot{r}[{{C}_{\text{s}}}({{T}_{\text{w}}}-{{T}_{0}})+{{h}_{\text{v}}}]\) (5)

式中,κ为气相传热系数,为分界面气相一侧的温度梯度,Cs为固相比热,T0为固相初温,hv为固体燃料气化热。仿真过程中通过式(4)和式(5)迭代计算,即可计算得到燃速\(\dot {r}\)及燃料壁面温度Tw。HTPB的主要物性参数及热解特性如表1所示[19]。

表1 HTPB主要物性参数

| 参数 | 数值 |

| \(\rho /\text{kg/}{{\text{m}}^{\text{3}}}\) | 927 |

| \(A/\text{m/s}\) | 3.964 (T<722K)0.011 (T>722K) |

| \({{E}_{\text{a}}}/\text{J/mol}\) | 55803(T<722K)20523(T>722K) |

根据文献[16-17],相对于燃料内通道中空气流动速度(一般为100m/s)而言,碳氢固体燃料的燃速(通常不超过1mm/s)很小,因而,固体装药的消耗速率非常小,燃面退移对流场区域的影响可以忽略。

2.2.4 推力与比冲、燃烧效率模型

由动量定理,固体燃料冲压发动机的推力为喷管出口射流与迎面气流的富裕冲量差,即

\(F={{\dot{m}}_{\text{f}}}{{u}_{\text{f}}}-{{\dot{m}}_{\text{a}}}{{u}_{\text{a}}}+({{p}_{\text{f}}}-{{p}_{\text{a}}}){{S}_{\text{f}}}\) (6)

式中,\({{\dot{m}}_{\text{a}}}\)为入口空气流率,ua为入口空气速度;uf为喷管出口排气速度;pf为喷管出口压强;pa为环境压强;\({{\dot{m}}_{\text{f}}}={{\dot{m}}_{\text{a}}}+{{\dot{m}}_{\text{b}}}\),\({{\dot{m}}_{\text{b}}}\)为入口燃料流率;Sf为发动机喷管出口面积。

质量比冲的定义为单位推进剂的量所产生的推力,即

\(I={F}/{{{{\dot{m}}}_{\text{f}}}}\) (7)

燃烧效率定义为已燃烧掉的燃料流量与燃料总流量的比值[20],其中,未燃燃料可直接计算,已燃燃料可依据碳原子守恒来计算。则燃烧效率表达式为

\(\eta =\frac{\frac{\iint{\rho {{Y}_{\text{C}{{\text{O}}_{2}}}}uds}}{4{{M}_{\text{C}{{\text{O}}_{\text{2}}}}}}}{\frac{\iint{\rho {{Y}_{{{\text{C}}_{\text{4}}}{{\text{H}}_{\text{6}}}}}uds}}{{{M}_{{{\text{C}}_{\text{4}}}{{\text{H}}_{\text{6}}}}}}+\frac{\iint{\rho {{Y}_{\text{C}{{\text{O}}_{2}}}}uds}}{4{{M}_{\text{C}{{\text{O}}_{\text{2}}}}}}}\) (8)

式中,\({{Y}_{{{\text{C}}_{4}}{{\text{H}}_{6}}}},{{Y}_{\text{C}{{\text{O}}_{2}}}},{{Y}_{CO}}\)表示混合气体中相应成分的质量分数,\({{M}_{{{\text{C}}_{4}}{{\text{H}}_{6}}}},{{M}_{\text{C}{{\text{O}}_{2}}}},{{M}_{CO}}\)表示各成分的摩尔质量。

2.3 收敛性分析

由于在固定几何形状下,发动机的比冲仅与其推力与燃速有关,因此,可只选取初始冲压发动机的推力、燃烧效率和平均燃速作为网格独立性检验的指标。选取网格的总数约为14、21、32、48和72万个,计算结果见表2。

表2 网格收敛性验证

| N/104 | F/N | η/% | \(\bar{\dot{r}}\text{/(mm}. {{s}^{-1}}\text{)}\) |

| 14 | 510.74 | 67.67 | 0.5914 |

| 21 | 543.48 | 68.66 | 0.6092 |

| 32 | 567.01 | 72.55 | 0.6476 |

| 48 | 573.99 | 73.23 | 0.6496 |

| 72 | 575.13 | 73.37 | 0.6549 |

将前四个网格与72万网格的相比,发动机推力偏差分别为11.20%、5.50%、1.41%、0.20%,燃烧效率偏差为7.77%、6.41%、1.12%、0.19%,平均燃速偏差为9.70、6.98%、1.11%、0.80。综合考虑计算精度与效率,选择32万网格来进行计算。

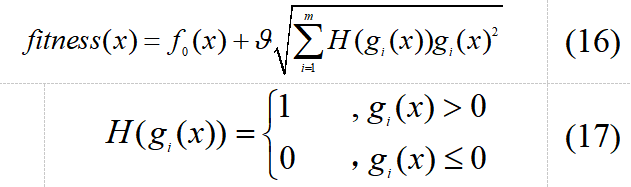

3 冲压发动机工作性能优化模型

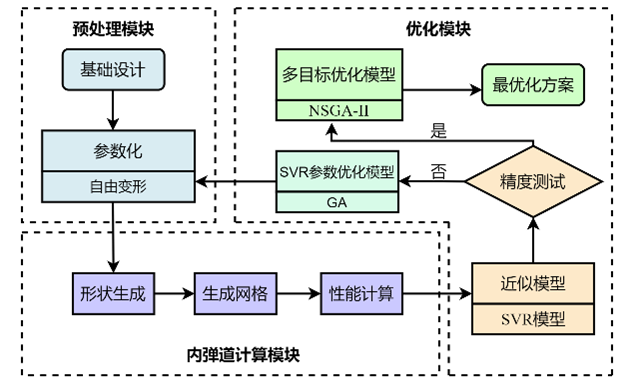

受制导炮弹结构限制,其所用的冲压发动机通常较小,同时,发动机结构对其性能有极大影响[21]。例如,当发动机总长一定时,燃烧室越长,则推进剂装填量越大,能产生更大的推力,但比冲较低;反之,发动机的比冲较大而推力较小[22]。因此,有必要在考虑弹丸几何约束的情况下,优化发动机结构以提高其推进性能。图3为本研究建立的优化工作流程,包含预处理、内弹道计算和多目标优化三个模块。具体操作流程如下:

1)使用拉丁超立方抽样(LHS)方法[23]在设计空间中生成训练和测试数据集。

2)将训练和测试集中的每个样本带入内弹道模型进行计算,得到发动机的推力、比冲、燃烧效率等指标。

3)建立支持向量回归模型并通过测试集进行精度校验,若不满足,则对其参数进行寻优更新。

4)基于多目标优化模型得到最终的优化解。

图3 冲压发动机优化流程

3.1 支持向量回归模型

假设有N个设计变量,n个设计样本点的集合为\(\left\{ \left( {{x}_{i}},{{y}_{i}} \right) \right\}_{i=1}^{n},{{x}_{i}}\in {{R}^{N}},{{y}_{i}}\in R\),其中xi为设计变量,yi为系统响应值。考虑回归函数

\(f(x)=w. \phi (x)+b\) (9)

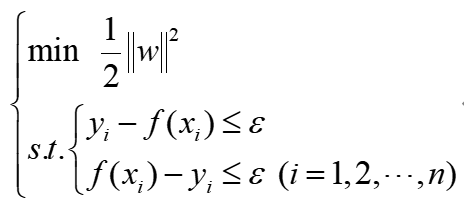

w、b分别为权向量和阈值。w·ϕ(x)为w与ϕ(x)的内积,并且满足结构风险最小化(SRM)原理。在ε精度下,f(x)能够估计每组设计变量对应的响应值,即为所需的近似函数,其参数求解可以转化成求解凸优化问题:

引入松弛变量和\({\xi}_{i},{\xi}_{i}^{*}\)惩罚因子C,凸优化问题转化成如下形式

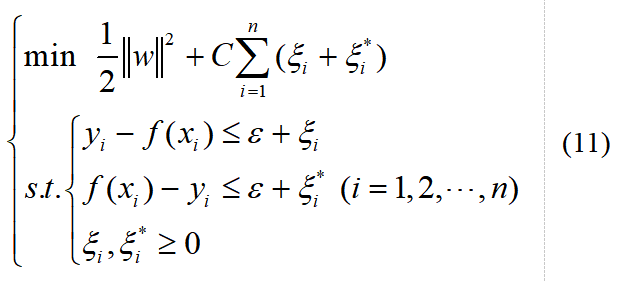

式中,\({{\left\| w \right\|}^{2}}\)为结构风险,代表模型的复杂程度;\(\sum\nolimits_{i=1}^{n}{\left( {{\xi }_{i}}+\xi _{i}^{*} \right)}\)为经验风险,代表模型的误差;惩罚因子C用于平衡结构风险和经验风险。引入Lagrange系数\({\alpha}_{i},{\alpha}_{i}^{*}\),根据对偶定理,引入高斯径向基核函数\(k\left( {{x}_{i}},x \right)=\exp \left( -{{\left| x-{{x}_{i}} \right|}^{2}}/{{\gamma }^{2}} \right)\),将二次规划问题转化为如下对偶问题:

相应的预测函数变为

\(f(x)=\sum\limits_{i=1}^{n}{({{\alpha }_{i}}-\alpha _{i}^{*})}k(x,{{x}_{i}})+b\) (13)

求解上面的二次规划,即可得系数\(\alpha\)、\({\alpha}_{i}\)以及阈值b。

模型的误差可表示为

\(\delta =\frac{1}{m}\sum\limits_{i=1}^{m}{\frac{\left| {{{\hat{y}}}_{i}}-{{y}_{i}} \right|}{{{y}_{i}}}}\) (14)

式中,m为测试集中的样本数目,\({{\hat{y}}_{i}}\)为SVR估计响应值。若模型精度不满足要求,则可使用遗传算法对参数C、γ寻优更新。

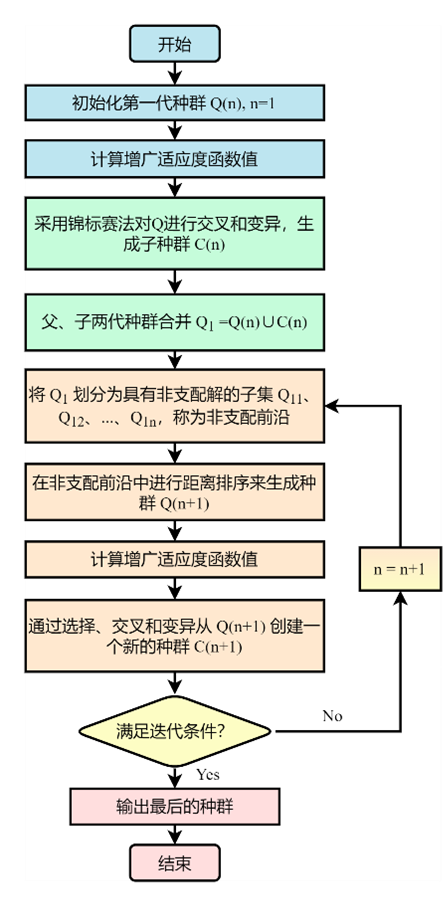

3.2 多目标优化模型

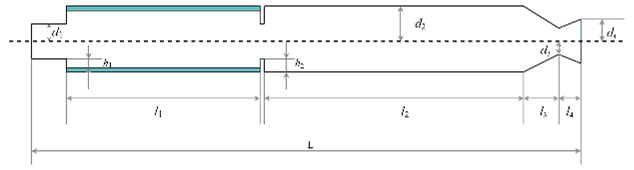

图4为冲压发动机的几何模型,其中,进气道入口截面的半径为d1;燃烧室突扩台阶高度为h1,长度为l1;隔板高度为h2;补燃室的长度为l2、内径为d2;尾喷管的喉部半径为dt,收敛段长度为l3,扩张段长度为l4,扩张比为ε。本文将选用上述 10 个参数作为优化设计变量。

图4冲压发动机几何模型

在发动机性能优化过程中,除了要保证燃料的混合效率和燃烧效率外,还需要考虑弹上其余装置对空间的需求,以及与进气道的适配性。例如,由于发动机的补燃室上方带有战斗部,为保证弹药威力,燃烧室和喷管的长度、补燃室内径都不宜过大。根据以上分析,冲压发动机的工作性能优化模型可建立如下

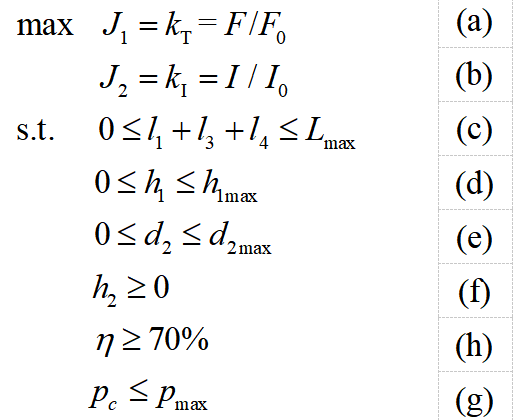

方程(15a)和(15b)是归一化的目标函数,其中 F0 和 I0 分别是具有初始冲压发动机的推力和比冲值。方程(15c)、(15d)、(15e)、(15f)是设计变量取值范围的约束条件,保证了发动机尺寸与炮弹可用空间的适应性。等式(15h)是冲压发动机性能约束,以确保大部分燃料能量可以在发动机中释放。方程(15g)是适配性约束,确保发动机产生的压力不会超过进气道所能抵抗的最大背压。

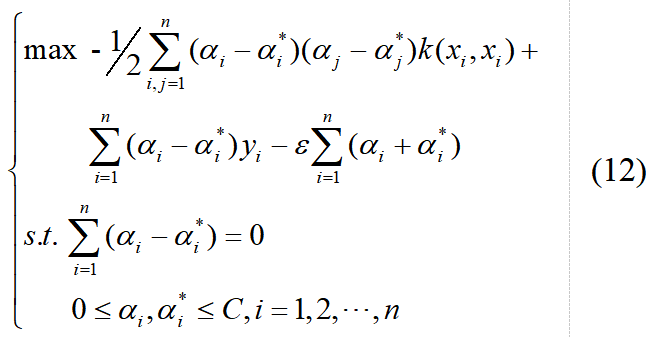

3.3 带有罚函数的NSGA-II算法

由于冲压发动机工作性能优化问题是带有约束的多目标优化问题,因此可采用第二代非劣解排序遗传算法(NSGA-II)[9]与罚函数相结合的方法进行求解,即将原适应度函数与Static Hoffmeister(SH)惩罚项组合,构造增广适应度函数:

式中,f0(x)为原适应度函数,g(x)为约束函数,ϑ为罚因子。在满足约束条件时取0,否则取1。为了提高计算效率,根据范数相容性原理,可将式(17)改为

\(fitness(x)={{f}_{0}}(x)+\vartheta H({{g}_{\max }})\left| {{g}_{\max }} \right|\) (18)

带有罚函数的NSGA-II算法流程如下所示。

图5 带有罚函数的NSGA-II算法流程

4 数值模拟结果与分析

4.1 计算模型可靠性检验

4.1.1 内弹道计算模型可靠性验证

为保证数值方法的可靠性,进行了如下验证:首先,计算了燃烧室的中心线轴向速度与回流区长度,并与实验对比[24],以确保计算所得流场内部特征的可靠性;而后,与SFRJ燃烧实验[25]相对比,以检验带有化学反应的数值模型的计算精度。

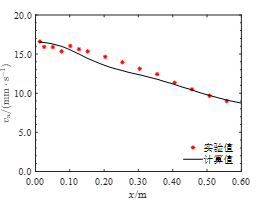

在长度为600mm、内径为152.4mm的冲压发动机中,计算了平均速度为18.3m/s、压力为1MPa的气流通过燃烧室时的中心轴向速度,与实验对比如图7所示,平均误差为 4.73%。计算出的回流长度为173.2mm,接近实验值171.5mm。

图6 燃烧室中心轴向速度

对入口直径为23.4mm,装药内孔直径为44.5mm,固体燃料长度为202mm的冲压发动机进行数值模拟,得到该算例的平均燃面退移速率随进气流量Gox与进气总温Tox变化的值,\({{\bar{\dot{r}}}_{\text{cal}}}\)与实验结果对比如表3所示。计算数据与实验数据\({{\bar{\dot{r}}}_{\text{ref}}}\)的绝对误差平均值为4.22%,表明本文所用的数值方法合理可行。

表3 计算结果与实验结果的对比

| 算例 | 条件 | 结果 | ||

| \({{G}_{\text{ox}}}\text{/}\text{kg}\cdot {{\text{m}}^{\text{-2}}}\cdot {{\text{s}}^{\text{-1}}}\) | \({{T}_{\text{ox}}}\text{/K}\) | \({{\bar{\dot{r}}}_{\text{ref}}}\text{/}\text{mm}\cdot {{s}^{-1}}\) | \({{\bar{\dot{r}}}_{\text{cal}}}\text{/}\text{mm}\cdot {{s}^{-1}}\) | |

| 1 | 0.293 | 624 | 0.576 | 0.598 |

| 2 | 0.308 | 615 | 0.578 | 0.607 |

4.1.2 支持向量回归模型可靠性验证

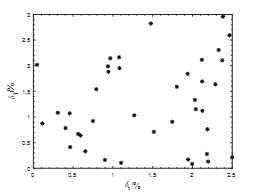

为了检验支持向量回归模型对冲压发动机内弹道性能计算问题的预测精度,采用100 个样本点建立预测模型,并利用该模型对另40个样本点(与构建模型所用的样本点不重复)进行预测,所得结果如图7所示。图中δt表示推力误差,δI表示比冲误差,模型预测结果的平均误差为1.34%,最大误差为2.96%,不超过3%,可靠性较好。

图7 预测值与计算值对比

4.2 优化结果分析

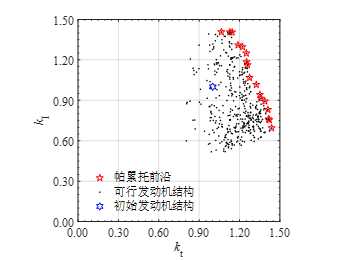

图8显示了NSGA-II 获得的非支配结果,可以看到较清晰的帕累托前沿分布,观察到比冲随着推力的增加而减小,这意味着在此工况下,冲压发动机的优化设计必须在两个目标函数间进行折衷。

图8 冲压发动机多目标优化设计的Pareto 解集

因此,本文设计了一个决策函数,在解集中选择一个合适的设计点,表示如下

\(M={{k}_{t}}+\lambda {{k}_{\vartheta }}\) (19)

其中,λ表示权重系数,可以根据目标的重要性进行调整。在此分析中,该值取为1。基于此,获得的最佳冲压发动机形状如下所示。

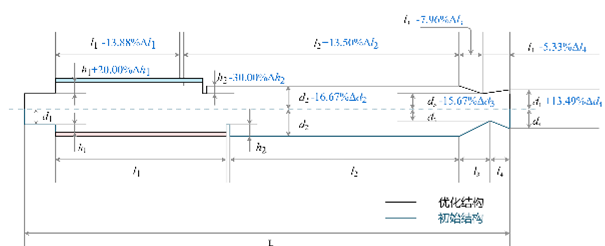

图9 λ=1时初始和优化后的冲压发动机结构

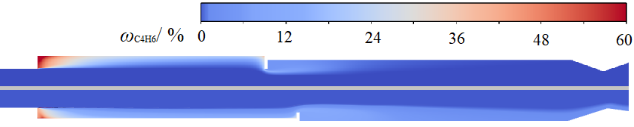

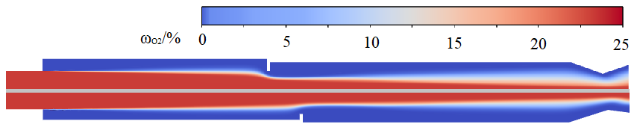

图10、11给出了优化前后,冲压发动机中C4H6和O2的分布情况。可以发现,两者组分分布情况一致,C4H6都主要集中于发动机壁面附近,而氧气则主要位于发动机的中心区域,火焰层在通道中心的高氧区与固体燃料壁面之间形成,属于扩散燃烧区,此特点使得燃料与空气的混合及燃烧速率较慢,因此,部分燃料将在补燃室中继续和氧气反应。但在优化后,发动机尤其是补燃室内C4H6剩余较少。这是因为,其补燃室更长,提高了燃料的停留时间,使其与空气反应更为充分;同时,燃烧室内的湍流动能随着突扩台阶高度的增加而增大[17],提高了室内燃料与空气的掺混和燃烧效率。

图10 冲压发动机中C4H6的质量分数

图11 冲压发动机中O2的质量分数

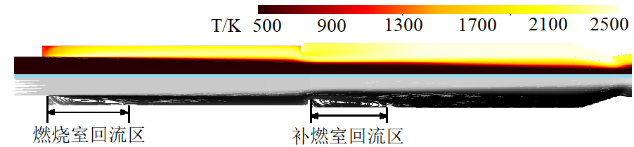

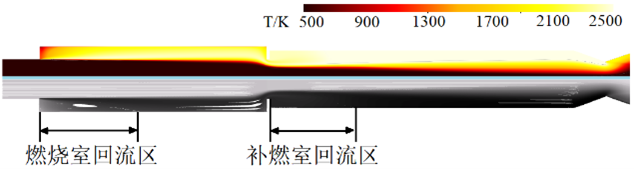

图12、13给出了优化前后冲压发动机的温度和流线图。分析流线图可知,两者流动情况大致相同,在发动机燃烧室入口后台阶以及补燃室隔板后台阶处都出现了回流区,但在优化后,燃烧室内回流区更长。由两者的温度云图对比可知,相较原方案,优化后的燃烧室流场下游和补燃室轴线附近温度较高,且高温区面积较大,火焰面温度均在2200K以上,在剪切层以及附着点附近,温度达到了2400K以上。

图12 初始冲压发动机的温度和流线图

图13 优化后冲压发动机的温度和流线图

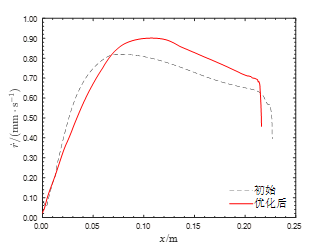

图14给出了优化后的燃面退移速率\(\dot r\)随轴向位置x的变化。与初始结果相比,优化后气流再附着点较为靠后,这是因为随着突扩台阶高度的增大,回流区的长度增加,使得气流再附着点延后。由文献[26]可知,当台阶高度小时,回流区内平均对流换热系数\({{h}_{r}}\propto D_{p}^{0.33}\),故附着点附近的温度也略有升高。同时,湍流再发展区内的平均对流换热系数\({{h}_{d}}\propto {{\left( {{l}_{1}}-{{l}_{r}} \right)}^{-0.2}}\),lr为回流区长度,由于优化后发动机燃烧室长度减小,且回流区长度增加,因此,在再附着点后,燃气与燃料表面的换热系数增加,燃速提高。

图14 燃速沿轴向分布情况

表4比较了优化前后的推力和比冲。推力提高了19.37%,比冲提高了20.46%。由上可知,初始冲压发动机的回归速率约为0.7717 mm/s,而优化冲压发动机的回归速率约为0.8026 mm/s。后者虽然回归率较高,但由于燃料长度缩短了12.19%,其燃料质量流量较前者约小23.81%。同时,前者的燃烧效率约为72.55%,而后者的燃烧效率提高了13.07%。因此,优化后的冲压式喷气发动机具有更好的推进性能。

表4 优化前后发动机性能指标

| 发动机 | F/N | \({{I}_{\text{sp}}}\text{/}N\cdot \text{s}\cdot \text{k}{{\text{g}}^{\text{-1}}}\) | η/% |

| 优化前 | 1917.46 | 5892.85 | 85.26 |

| 优化后 | 2288.95 | 7098.58 | 98.33 |

5 结论

本文提出了一种与弹内有限空间适配的冲压发动机性能预测及优化方法。首先,采用雷诺转捩和涡概念耗散方程,建立了其内弹道计算模型,并获得了相应的流场结构与性能参数;在此基础上,基于支持向量回归模型构建了发动机性能参数的预测模型,并与NSGA-II算法结合对发动机结构进行了优化。通过分析得到以下结论:

1) HTPB固体燃料的平均燃速仿真结果与相同工况下实验数据的绝对误差平均值为1.45%,吻合度较好,表明采用文中所述模型,可较好地模拟弹用冲压发动机内的燃烧与流动过程。同时,本文所构建代理模型的预测结果与高可信度模型的计算结果相差较小,最大相对误差不超过3%,具有较高的精度,可以提升冲压发动机性能计算与分析的效率。

2)优化前后流场结构与各组分分布情况大致相同,都在发动机燃烧室入口后台阶以及补燃室隔板后台阶处出现了回流区,但优化后的燃烧室内回流区更长;C4H6主要集中于燃烧室上部,而氧气主要集中分布在燃烧室通道的中心区域,但优化后的发动机尤其是补燃室内C4H6剩余较少。

3) 发动机结构优化后,其燃速较初始增大了3.85%,燃烧室缩短了13.88%,补燃室长度增加了13.50%,空气与燃料混合更充分,推力、比冲和燃烧效率分别增加了19.73%、20.46%、13.07%。利用该优化设计方法设计的发动机性能更优,为有限空间内弹用冲压发动机的设计提供了可行的方法与工具。

参考文献(References)

- WALTRUP P J, WHITE M E, ZARLINGO F, et al. History of U.S. Navy Ramjet, Scramjet, and Mixed-Cycle Propulsion Development[J]. Journal of Propulsion and Power, 2015, 18(1):14-27.

- PETER W, YNGVE N. Initial Study of a 40mm SFRJ Projectile[C]. 20th International Symposium on Ballistics. 1993: 723-731

- STOCKENSTROM A. Numerical Model for Analysis and Specification of a Ramjet Propelled Artillery Projectile[C]. 19th International Symposium on Ballistics, 2001.

- KAUFAMAN O, ELBAZ S,GAT A.Development and Flight-Testing of a Solid Fuel Ramjet Vehicle[C].18th International Symposium on Air Breathing Engines,2007.

- 张宁,史金光,马晔璇.冲压增程制导炮弹气动特性研究[J].兵工学报,2020,41(03):460-470.

- ZHANG N, SHI J G, MA Y X. Research on aerodynamic characteristics of solid fuel ramjet guided projectile[J]. Acta Armamentarii,2020,41(03):460-470. (in Chinese)

- FOSS C F.Nammo working on ramjet-powered 155 mm artillery round[J].Jane’s Defence Weekly,2017,54(22):6-6.

- MCDONAL B, RICE J. Solid fuel ramjet fuel optimization for maximum thrust to drag ratio and impulse density subject to geometric restraints on missile outer mold line[J]. Aerospace Science and Technology, 2018, 75(04):47-57.

- ASLIHAN V, SERHAT H. Impact of Turbulence Models and Objective Function on Three-Dimensional Robust Aerodynamic Optimization [J]. Journal of Aircraft, 2022, 59(05):1-22.

- HUANG J, YAO W X. Multi-objective design optimization of blunt body with spike and aerodisk in hypersonic flow[J]. Aerospace Science and Technology, 2019,93(09):1-11.

- LANDMAN D, SIMPSON J, VICORY D, et al. Response Surface Methods for Efficient Complex Aircraft Configuration Aerodynamic Characterization[J]. Journal of Aircraft, 2015, 44(4):1189-1195.

- 张珺,李立州,原梅妮. 径向基函数参数化翼型的气动力降阶模型优化[J]. 应用数学和力学,2019,40(3):250-258.

- ZHANG J, LI L Z, YUAN M N. Optimization of RBF Parameterized Airfoils with the Aerodynamic ROM [J]. Applied Mathematics and Mechanics, 2019,40(3):250-258. (in Chinese)

- FEI C W, LI H, LIU H T, et al. Enhanced Network Learning Model with Intelligent Operator for the Motion Reliability Evaluation of Flexible Mechanism[J]. Aerospace Science and Technology, 2020, 107(11):1-11.

- YUN W, LU Z, HE P, et al. Adaptive Subdomain Sampling and Its Adaptive Kriging–based Method for Reliability and Reliability Sensitivity Analyses[J]. Structural and Multidisciplinary Optimization, 2020, 61(3):1-15.

- FEI C W, LI H, LU C, et al. Vectorial surrogate modeling method for multi-objective reliability design[J]. Applied Mathematical Modelling, 2022, 102(05):1-20.

- CHENZ Q, ZHAO Y H, YANG R. Parametric reduced-order modeling of unsteady aerodynamics for hypersonic vehicles[J]. Aerospace Science and Technology, 2019, 87(04):1-14.

- 陈雄, 朱国强, 郑健. 聚甲基丙烯酸甲酯在固体燃料冲压发动机中的燃面退移速率影响因素研究[J]. 兵工学报, 2015, 036(009):1632-1639.

- CHEN X, ZHU G, ZHEN J. Research on influence of selected factors on fuel surface regression rate of PMMA in solid fuel ramjet [J]. Acta Armamentarii,2015,036(009):1632-1639. (in Chinese)

- 巩伦昆,陈雄,周长省,等. 结构尺寸对固体燃料冲压发动机燃速影响的仿真研究[J]. 兵工学报, 2016,37(5):798-807.

- GONG K L, CHEN X, ZHOU C S, et al. Numerical investigation on effect of solid fuel ramjet geometry on solid fuel regression rate [J]. Acta Armamentarii,2016,036(009):798-807. (in Chinese)

- Dash M K, Dash S K. Combined Effect of Turbulent Natural Convection and Radiation from a Horizontal Cylinder[J]. Journal of Thermophysics and Heat Transfer, 2020, 34(3):1-10.

- ANTONIO M J, HERMIDA Q J. Evaluation of reduced-order kinetic models for HTPB-oxygen combustion using LES[J]. Aerospace Science and Technology, 2016, 58(09):358-368.

- 彭灯辉,王丹丹,杨涛,等.固体燃料冲压发动机燃烧效率建模与数值分析[J].推进技术,2014,35(02):251-256.

- PENG D H, WANG D D, YANG T. Modeling and numerical analysis on combustion efficiency of solid fuel ramjet [J]. Journal of Propulsion Technology, 2014, 35(02):251-256. (in Chinese)

- GONG L K, CHEN X, MUSA O, et al. Numerical and experimental investigation of the effect of geometry on combustion characteristics of solid-fuel ramjet [J]. Acta Astronautica,2017,141(12):110-122.

- ZVULONI R, LEVY Y, GANY A. Investigation of a small solid fuel ramjet combustor. Journal of Propulsion and Power, 1989; 5(3): 269- 275.

- PETELET M, IOOSS B, ASSERIN O, et al. Latin hypercube sampling with inequality constraints[J]. AStA-Advances in Statistical Analysis, 2010, 94(4):325-339.

- GABRUK R S, ROE L A. Velocity characteristics of reacting and nonreacting flows in a dump combustor. Journal of Propulsion and Power, 1994,10(2):148-154

- CAMPBELL W H, KO B N, LOWE S R, et al. Solid-fuel ramjet fuel regression rate/thrust modulation. Winged Missiles Journal, 1993, 8(3):624-629

- KRISHNAN S, GEORGE P. Solid Fuel Ramjet Combustor design[J]. Progress in Aerospace Sciences, 1998, 34(3):219-256.

论文选自南理工陈雄项目组研究成果