珠承全轴摆动喷管的设计和分析

介绍了固体火箭发动机推力向量拉制珠承全轴摆动喷管的结构方案和结构分析,论述了珠承接头的设计计算方法,评述了珠承全轴摆动喷管的优缺点和在固体火箭发动机上的应用前景。

1 前言

使喷管偏转一定的角度来实现固体火箭发动机推力向量控制的可动喷管,一般来说要解决两个比较关键的技术问题:一是作用在活动体上喷射载荷的支承问题;二是固定体与活动体分离面之间高温、高压燃气的密封问题。本文介绍的珠承全轴摆动喷管(简称珠承喷管)是在凹凸球台之间安装一排或多排钢珠支承作用在活动体上的喷射载荷,沿用单摆动喷管的一道或两道密封圈密封高温、高压燃气。这种可动喷管以钢珠支承喷射载荷是其独有的特点,珠承喷管具有结构尺寸小、摆心无漂移、作动力矩适中、结构可靠性高、维护使用方便等优点,适合于中小型固体火箭发动机的推力向量控制。

2 珠承喷管结构特点

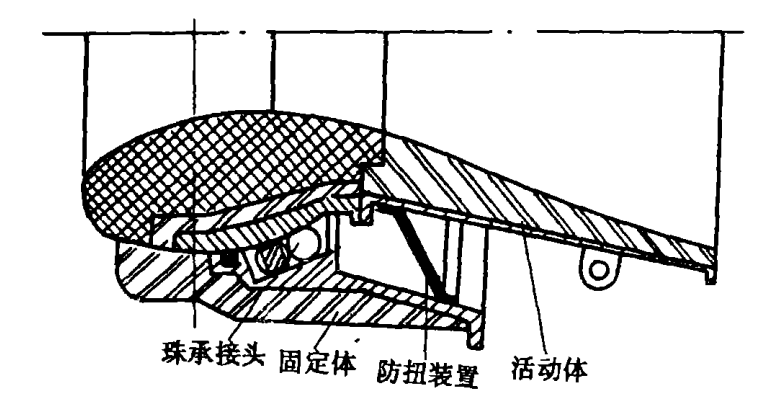

珠承喷管的典型结构示于图1.它的主要结构可分为四个部分,即固定体、活动体、珠承接头和防扭装置。

图1 珠承喷管结构图

固定体一般以金属法兰与发动机后接座相连接,大多数情况下,为了使喷管部分潜入燃烧室而采用倒锥结构。与钢珠接触的金属球体设计成凹球形状,以便放入一排或多排钢珠。与凹球同心的另一金属球面开有一道或两道密封槽,槽中安装防止燃气泄漏的密封圈。

活动体一般以互成90°角的两个支耳与两台伺服机构作动器相联。在两台伺服作动器的联合作用下,活动体能绕摆心全轴摆动,活动体与钢珠接触的金属面设计成凸球体形状.

珠承接头实际上是由凹球体、凸球体、单排或多排钢珠、钢珠保持架和密封圈组成. 球台的金属壳体表面应有较高的硬度以支承接触载荷;应有较高的光洁度以减小摆动时的摩擦力矩;应有较高的尺寸精度以保证均匀承载和灵活摆动。

珠承喷管本身不具备抗扭转的能力,必须设计防扭装置防止活动体的扭转变形、常用的防扭装置有夹布胶囊和金属筒形波纹管。

珠承喷管根据珠承接头支点位于喷喉前还是喷喉后,可分为前支点和后支点珠承喷管。这里仅介绍前支点珠承喷管。

3 珠承喷管的结构分析

3.1 最大偏斜角

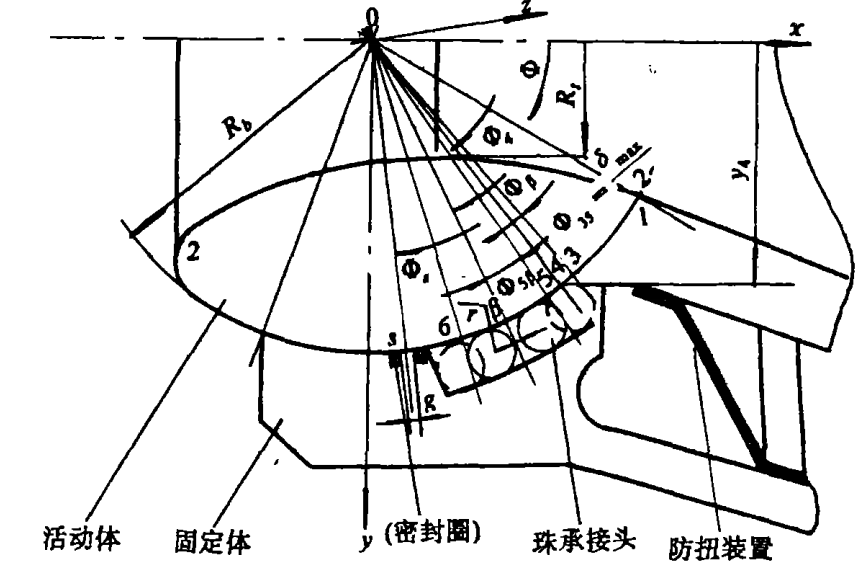

前支点珠承喷管结构尺寸之间的关系如图2所示。坐标为O-XYZ,活动体可绕OZ 轴和OY轴摆动,在垂直于摆动轴的赤道平面内,显然应满足

\({{\delta }_{_{\max }}}\le 2\left( {{\Phi }_{\beta }}-{{\Phi }_{5\beta }}-{{\Phi }_{4}}+{{\Phi }_{34}} \right)\) (1)

图2 珠承喷管结构尺寸关系

\({{\delta }_{_{\max }}}\)是可动喷管的最大偏斜角,设计时必须满足导弹控制系统提出的最大偏斜角的要求。

\({{\Phi }_{\beta }}\)是接触角。它可以由设计者选定,一般取值为54°~70°,大多数情况下取64°左右。

\({{\Phi }_{5\beta }}\)可按下式计算:

\({{\Phi }_{5\beta }}=\frac{Nr+\left( N-1 \right)e/2}{{R}_{b}+r}\) (2)

式中 r为钢珠半径;e为相邻钢珠之间距离;N为钢珠排数;R为球窝半径。

\({{\Phi }_{4}}\)为图2所示角,可按下式计算:

\({{\Phi }_{4}}=arctg \frac{{y}_{4}}{{x}_{4}} \) (3)

\({{\Phi }_{34 }}\)为图2所示角,可按下式近似计算:

\({{\Phi }_{34 }}=\frac{\left(\sqrt{2}-1\right)r}{{R}_{b}\cos{{\Phi}_{4}}}\) (4)

按照式(1)~(4),在给定结构尺寸的条件下,可计算允许的最大偏斜角 δmax,相反,在给定最大偏斜角的情况下,可以反算某些结构尺寸,如选择球窝半径等。

3.2 钢珠布置方案的选择

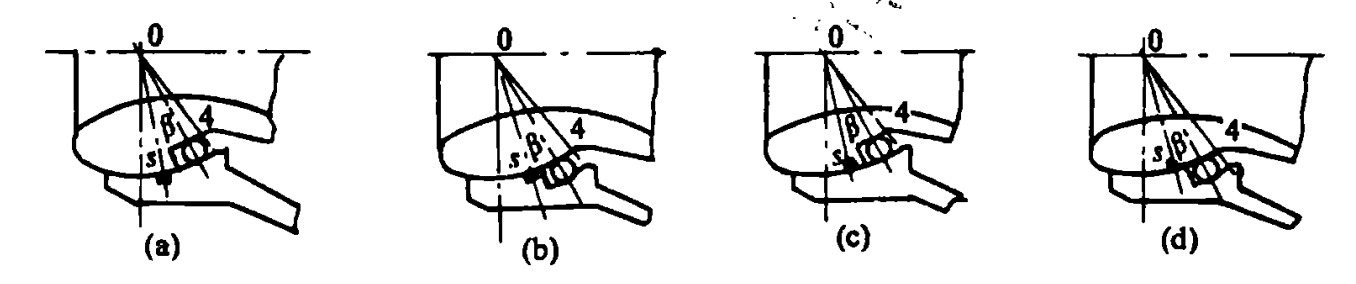

对于珠承喷管,讨论结构方案的布置主要是讨论钢珠、密封圈的布置方案。图3布置了a、b、c、d四种方案。a、b两方案将钢珠和密封圈排在同一侧,c、d两方案将钢珠和密封圈排在不同的侧面。按照图2和图3、对于a、b两方案有

\({\Phi}_{s}={\Phi}_{\beta}+{\Phi}_{6\beta}+\frac{{\delta}_{max}}{2}+{\frac{1}{{R}_{b}}}{\left( \frac{r}{tg{\Phi}_{\beta}}+1.5g+{S}_{s}\right)}\) (5)

对于c、d两方案有

\({\Phi}_{s}={\Phi}_{\beta}+{\Phi}_{6\beta}+\frac{{3\delta}_{max}}{2}+{\frac{1}{{R}_{b}}}{\left( \frac{r}{tg{\Phi}_{\beta}}+1.5g+{S}_{s}\right)}\) (6)

式中Φs为密封圈位置角;g为密封槽台阶尺寸;Ss为密封槽弧长;Φ6β为图2所示角,Φ6β=Φ5β。

图3 钢珠布置方案

(a)、(b)钢球与密封圈在同一侧;(c)、(d)钢珠与密封圈在不同侧面。

比较式(5)和式(6),显然由式(6)计算出的密封圈位置角Φs要比式(5)计算出的Φs大一个最大偏斜角。在结构布置上,当Φβ选定后,密封圈位置角越小,结构越紧凑,因此a、b两方案优于c、d两方案。从加工工艺性来看,a方案又优于b方案。在以后的分析中,我们只讨论a方案。

4 钢珠半径和总数的确定

4.1 钢珠支承载荷计算

燃气压强作用于喷管活动体内型面,它们在活动体上的轴向合力为喷射载荷。喷射载荷可按下式近似计算:

\({F}_{n}=\pi {P}_{c}\left( {R}_{s}^{2}-{C}_{f}{R}_{t}^{2}\right)\) (7)

式中 Fn为喷射载荷;Pc为燃烧室压强;Rs为密封槽半径;Cf为推力系数;Rt为喷喉半径。

喷射载荷是由Z个钢珠支承,在单排情况下,单个钢珠的支承载荷Fb是

\({F}_{b}=\frac{{F}_{n}}{{Z}cos{\Phi}_{\beta}}\) (8)

对于N排钢珠来说,按N排的平均接触角考虑,并假设钢珠支承载荷是相同的,则式(8)同样可适用于N排钢珠的情况。4.2 钢珠半径和总数的确定

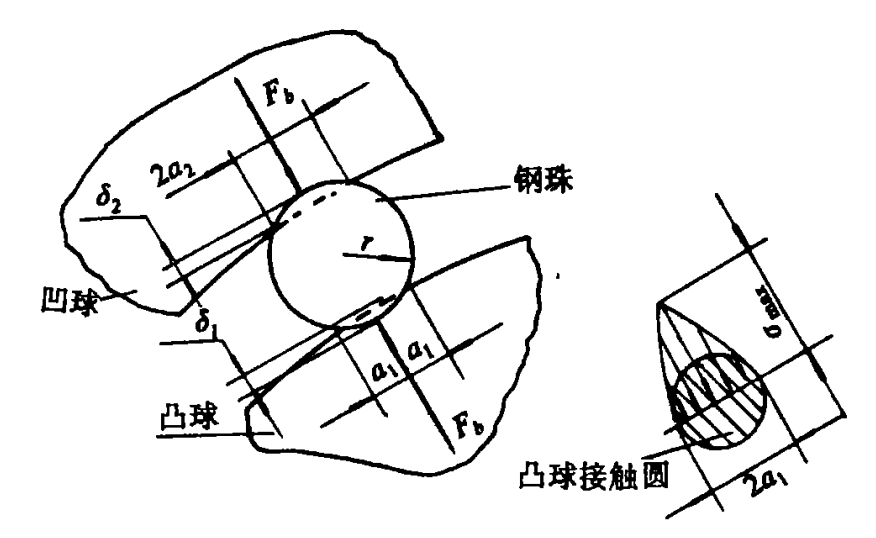

多数情况下,珠承喷管摆动角速度都很低,工作时间又短,因此,钢珠和球面之间的允许接触载荷可按静载荷设计。图4示出了钢珠附近的接触变形图,最大接触应力发生在凸球与钢珠的接触点上,其最大接触应力可按下式计算[1]:

\({\sigma}_{max}=3.0\times {10}^{8} \sqrt[3]{{{F}_{b}}{{\left( \frac{1}{r}+\frac{1}{{{R}_{b}}} \right)}^{2}}}\)

(9)

式中 σmax为接触点最大接触应力;r为钢珠半径;Rb为球窝半径。

接触应力校核时,应满足

\({\sigma}_{max} \le [\sigma]\) (10)

式中 [σ]—允许接触应力(Pa)。

图4 钢珠接触变形图

从允许接触应力考虑,钢珠半径和钢珠总数应满足式(7)~(10),但是钢珠总数还受到钢珠中心包络线圆周长度的限制,因而还应满足

\(Z \le \frac{{\pi}{N} \left( {R}_{b}+r \right)\sin{{\Phi}_{\beta}}}{r+0.5{f}_{0}}\) (11)

式中 \({f}_{0}\)——钢珠架周向厚度, \({f}_{0}\)可取0.1~0.2cm。

在喷管结构设计时,先用式(1)计算出球窝半径R,并从标准和常用钢珠半径选定钢珠半径r,然后根据结构实际情况选定钢珠排数N和珠架周向厚度 \({f}_{0}\),再按式(11)计算出钢珠中心包络线能容纳的钢珠总数,前后按式(8)~(10)校核接触载荷。若最大接触应力小于允许接触应力,则认为选定的钢珠半径和钢珠总数满足接触载荷的要求;若最大接触应力大于允许接触应力,则认为选定的钢珠半径和钢珠总数不满足接触载荷的要求,应当重新选定钢珠半径和钢珠总数。增加钢珠半径和增加钢珠总数量都能有效地降低最大接触应力。

4.3 允许接触应力的选取

允许接触应力【r】的选取是珠承喷管设计中一个极为重要的问题。考虑到珠承喷管工作时间短、摆动速度低,允许接触应力可以比轴承行业推荐的大一些,珠承喷管在单项预研中,对允许接触应力的选取作了大量的试验工作,通过单珠接触载荷试验、珠承喷管冷态试验及珠承喷管热试车考核试验,推荐允许接触应力选取范围为(6.5~7.5)×109Pa。按照本文所推荐的允许接触应力范围,在金属球壳表面硬度大于HRC61的情况下,球面接触点的压痕深度一般小于0.02mm,钢珠与球面之间的滚动摩擦系数小于0.002.这样小的压痕深度及小的摩擦系数都能满足珠承喷管的工作要求。

球壳表面硬度的降低,允许接触应力显著降低。参考文献1介绍,允许接触应力与表面硬度有下面的关系式:

\(\Psi =\frac{{{\left[ \sigma \right]}_{HB}}}{\left[ \sigma \right]}=\sqrt[3]{{{\left( \frac{HB}{627} \right)}^{4}}}\) (12)

式中 Ψ———系数;

〔σ〕HB ——表面布氏硬度为HB时的允许接触应力;

〔σ〕 ——表面布氏硬度HB=627时的允许接触应力。

马时体时效钢经辉光离子氮化处理,金属球壳表面硬度可达HRC62以上,铬锰钛钢以碳氮共渗处理,金属球壳表面硬度也可达到HRC61以上,选用这两种钢经上述相应处理,允许接触应力可选为6.5×109~7.5×109Pa.

5 防扭装置的设计

珠承喷管的活动体能绕oy轴和oz轴摆动一定角度,使发动机主推力偏斜,从而获得控制飞行器所需的侧向控制力。珠承喷管活动体绕ax轴的扭转变形则应尽量限制,这种扭转变形会给伺服作动器带来有害的外载荷,使实际的偏斜角与指令偏斜角不一致。因此,在设计珠承喷管时,要设计防扭装置,防止活动体绕ox轴的扭转变形。

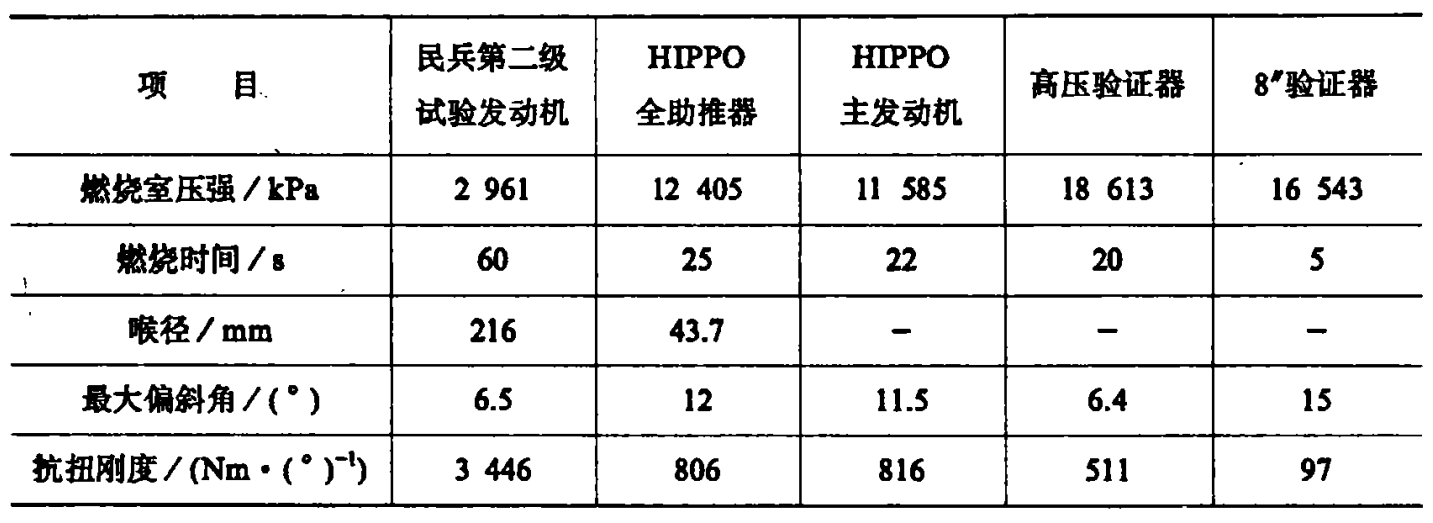

对于给定结构尽寸的喷管,抗扭能力以抗扭刚度来表示,活动体绕 ox 轴扭转1°所需的相转力矩定义为抗扣刚度,抗打刚度的大小是设计防打装置首先要给定的条件。确切的抗扭刚度要求应通过对伺服作动器有害外载荷的分析和允许承受有害外载荷的大小确定。美国在研究液浮喷管时曾对几种试验的液浮囊提出了抗扭刚度要求 [2],将其摘录示与表1,攻设计防扭装置参考。

表1 美研究液浮喷管抗扭刚度要求

常用防扭装置的形式是夹布胶囊(图1)和金属简波纹管。夹布胶囊的特点是在发动机尺寸、空间有限的情况下能提供足够大的抗扭刚度。

6 珠承喷管的优缺点评述

、对于具有推力向量控制的可动喷管,在满足向量控制要求的前提下,应当尽量使其结构尺寸小、质量轻、偏斜角大、作动力矩小、摆心偏移小、可靠性高、工艺性好、成本低和维护使用方便等。下面分别评述珠承喷管在这些方面的优缺点。

6.1 结构尺寸和质量

比较结构尺寸的大小和质量的多少应在满足相同技术要求的前提下进行。珠承喷管的接头尺寸的厚度主要是由单排或多排钢珠所占厚度来决定,因此,一般来说,珠承接头尺寸是小的。即使在柔性接头已发展成为非金属接头的情况下,珠承接头也是尺寸小的接头之一。由于接头尺寸小,它所要求的发动机开口尺寸也就相应的小。

结构尺寸的大小就决定了质量的大小,一般来说质量与结构尺寸的三次方成线性关系,所以珠承喷管的质量可以设计得很轻。珠承喷管在某发动机上应用,冲质比可望达到1.5×105N·s/kg.

6.2 偏斜角

珠承喷管的最大偏斜角用式(1)进行了分析。通过计算表明,在较小结构尺寸下具有较大的偏斜能力。值得注意的是,珠承喷管最大偏斜角的增加不会使作动力矩大幅度地增加,而柔性喷管和液浮喷管的作动力矩基本上与偏斜角成线性关系。

6.3 作动力矩

珠承喷管的作动力矩主要是摩擦力矩。降低摩擦系数提高金属球壳表面光洁度能有效地降低摩擦力矩。珠承喷管的作动力矩一般来说比液浮喷管要大,而比柔性喷管要小,在相同的结构尺寸下,珠承喷管的作动力矩介于液浮喷管与柔性喷管之间。某发动机,其喉径151mm,最大偏斜角为6.5°时的珠承喷管,最大作动力矩为3000N·m,如果采用柔性喷管,估算的最大作动力矩要达到5 000N·m。

6.4 摆心飘移程度

珠承喷管的珠承接头是以刚性件支承喷射载荷的,在钢珠的接触部位只有轴向发生极微小的接触变形(经估算这种接触变形小到0.04mm),因而当燃烧室压强建立起来之后,摆心仅轴向产生微小的飘移(也就是接触变形),而很微小的摆心飘移对控制系统是很有利的。柔性喷管和液浮喷管都有一定程度的摆心飘移。

6.5 抗扭刚度

柔性喷管和液浮喷管本身就具有足够的抗扭刚度,尤其是柔性喷管的抗扭刚度更大。有资料介绍,设计柔性喷管时不需要进行抗扭网(度的校核计算,珠承喷管则需要设计附加的防扭装置来提供抗扭刚度,如果要求的抗扭网!度比较大,则珠承喷管的结构尺寸和质量都要有所增加,这是珠承喷管的缺点之一。为对某发动机提供400N·m/(°)的抗扭刚度,其防扭装置增加的质量约为2kg,此值约为喷管总质量的1.5%。

6.6 其它

珠承喷管结构可靠性高,工艺性好,成本低和维护使用方便,是它的优点。更值得指出的是它的大多数性能不随环境温度的变化而大幅度改变,因此,它可以在很宽的温度范围内使用。7 结束语

珠承喷管是一种结构新颖的推力向量控制喷管,它适用于中小型固体火箭发动机推力向量控制。由于它的作动力矩适中,还特别适合与功率不太大的电液型伺服机构配套使用。

我国在珠承喷管单项研究过程中,已在多种试验发动机上热试车考核成功。珠承喷管的研制成功,为固体发动机推力向量控制又提供了一种可供选择的方案。目前,它已应用于正在研制的发动机上,并成功地进行了多次地面热试车,作为推力向量控制装置,珠承喷管完全可以用于更多的发动机,有着广阔的应用前景。

参考文献

1 别捷尔曼P A,茨伯金 B. 合著,陈焱译。滚动轴承手册。机械工业出版社,1966。

2 Schoen LL. and Bahnsen E B. OcnnerG L.Grimsley J L.Exploratory development for the techroll seall movable nozzle.AD762944,1973.

文章选自:杨思孝,固体火箭技术,1993年。