基于状态监测和老化模型的火箭发动机安全寿命评估

北约未分类论文,作者:H.L.J. Keizers,TNO Prins Maurits Laboratory ,荷兰。在2002年9月23-26日在丹麦奥尔堡举行的RTO AVT专家会议上发表的关于“火箭性能寿命和处置的进展”的论文,并发表在RTO- mp -091上。

总结

复合火箭发动机的寿命主要是推进剂的力学性能、推进剂的老化特性、装药设计和运行使用期间所承受的环境条件的函数。对于双基体系,寿命通常由其稳定性(化学安定剂消耗)决定。推进剂的性能可能由于一些不同的过程而降低,即化学、物理和机械过程。本文将概述目前在荷兰用于预测火箭发动机安全寿命的技术,重点是化学和物理诱导老化机制。结合力学和化学分析结果,可以建立推进剂的老化行为和主要老化机制。了解老化行为和老化机制对预测火箭发动机的寿命至关重要。

与最先进的复合推进剂相反,新的高能配方可能具有一些固有的稳定性相关的寿命问题,正如众所周知的双基系统。通过使用复合推进剂和双基推进剂的成熟技术,可以对新的推进剂配方进行筛选,以评估这些新配方在新的、高性能的和长寿命的系统中的使用情况。

1.0介绍

荷兰武装部队使用多种采用固体推进剂火箭发动机的导弹系统(例如:中程空空导弹、“地狱火”、“九头蛇”、“马华力”、多管火箭炮、“爱国者”、“响尾蛇”、标准导弹、“毒刺”)( AMRAAM, Hellfire, Hydra, Maverick, MLRS, Patriot, Sidewinder, Standard Missile, Stinger)。监视这些导弹系统的关键问题是安全性、可靠性、及时通知更换需求和成本。为了支持荷兰武装部队维持其导弹库存,TNO正致力于特定武器系统的监测研究,以及更多的实验研究,以改进固体推进剂的寿命预测技术。

现代复合固体火箭发动机的寿命主要取决于推进剂的力学性能、推进剂的老化特性、装药设计和运行使用期间所承受的环境条件(图1)。

图1:影响火箭发动机使用寿命的因素

对于基于CTPB和HTPB的系统,寿命通常受到推进剂成分力学性能退化的限制。力学性能的降低可能导致内孔裂纹的形成(应变能力的丧失),推进剂-衬套-套管界面的脱粘或坍落(推进剂过度软化,通常由水解反应引起)。对于双基系统,寿命一般受稳定剂用量的限制。此外,由于这些电机通常是基于松散装药概念,机械性能不像在贴壁浇注复合发动机那样关键。固体推进剂的老化可能由以下几个过程引起:

•化学品(即氧化、链切割、稳定剂消耗)

•物理(即推进剂或邻近材料的液体组分的迁移)

•机械(即热诱导应力、冲击载荷、振动)。

本文将概述在荷兰使用的一些技术,以预测固体推进剂火箭发动机的安全寿命,重点是化学和物理诱导老化机制。重点是理解主要的老化过程。基于主要的老化机制,系统的安全寿命可以借助数值工具和实时监测的实际操作条件进行评估。这些技术不仅对传统的系统有效,而且随着新的和更有能量的推进剂的使用,其重要性也将增加。

2.0评估复合材料固体火箭发动机的化学和物理老化

火箭发动机服役一段时间后的安全寿命评估主要包括两个部分。首先,对火箭发动机的现状进行评估。第二,寿命预测是基于加速衰老。由于火箭发动机的寿命主要是推进剂力学性能的函数,因此进行推进剂力学试验是为了评估火箭发动机的当前状态和预测状态。此外,对推进剂成分进行化学分析,以了解所发生的老化过程。通常情况下,性能梯度是在内径附近或不同材料之间的界面(例如,助推器-支撑器界面,推进剂绝缘界面)获得的。在这些区域,化学试验的结果可用于评价机械性能,因为在这些具有大梯度的小区域,几乎(不)不可能进行机械试验。

2.1机械评估

一系列的机械特性技术被用来确定推进剂在(加速)老化前后的机械特性。复合推进剂的力学性能取决于温度和变形速率。基于推进剂具有热流变特性的假设[1,2],可以将不同温度和不同变形速率下的一系列实验组合成一个材料模型。主要的推进剂特性是通过松弛试验、拉伸试验(范围5 ~ 500 mm/min, @ -60°C ~ +74°C)和粘结试验(推进剂外壳界面)来进行的。力学特性测试提供了有关可能老化机制的直接信息。如果数据是在不同的(加速)老化时期之后获得的,则可以根据所获得的数据进行安全寿命预测。

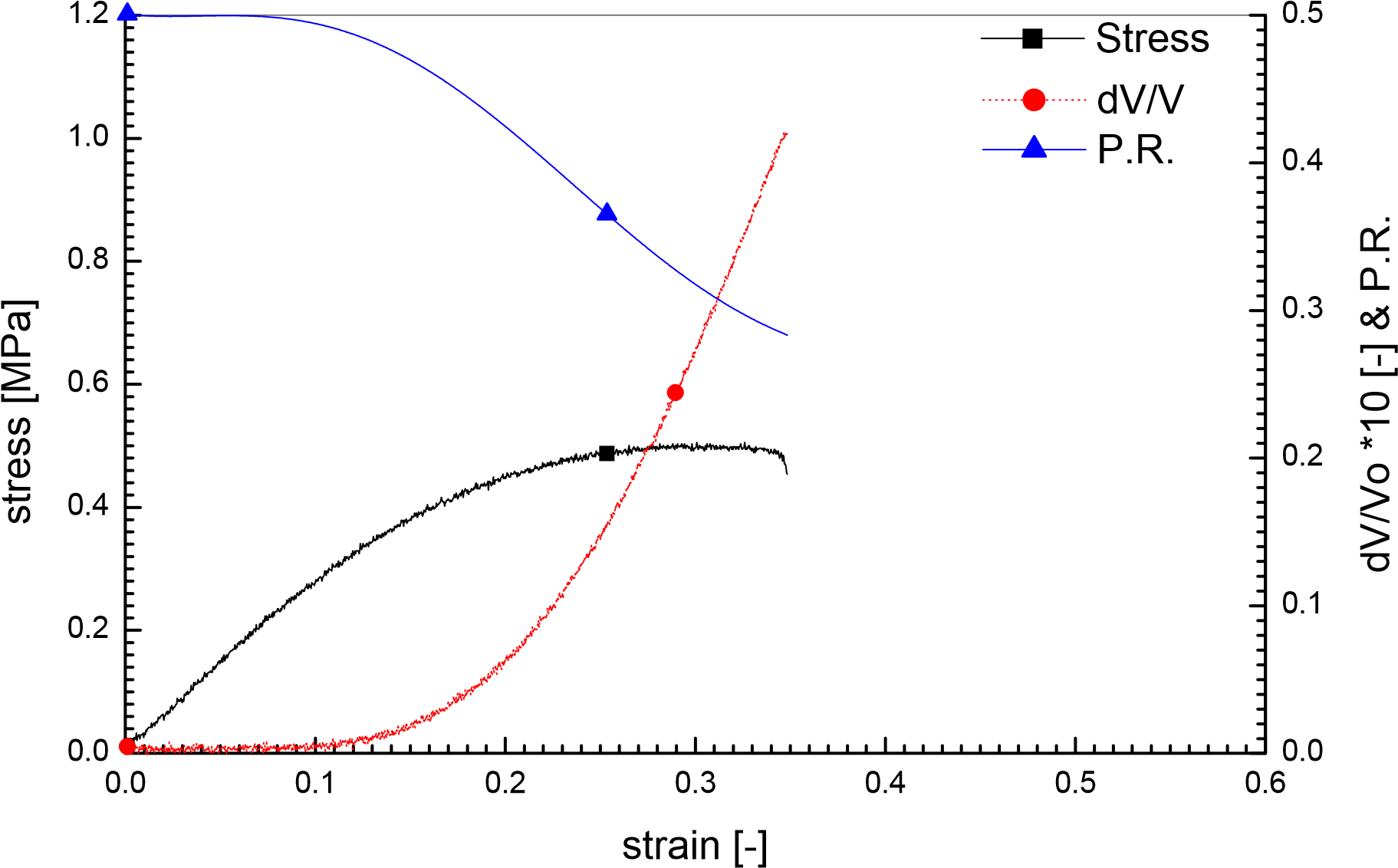

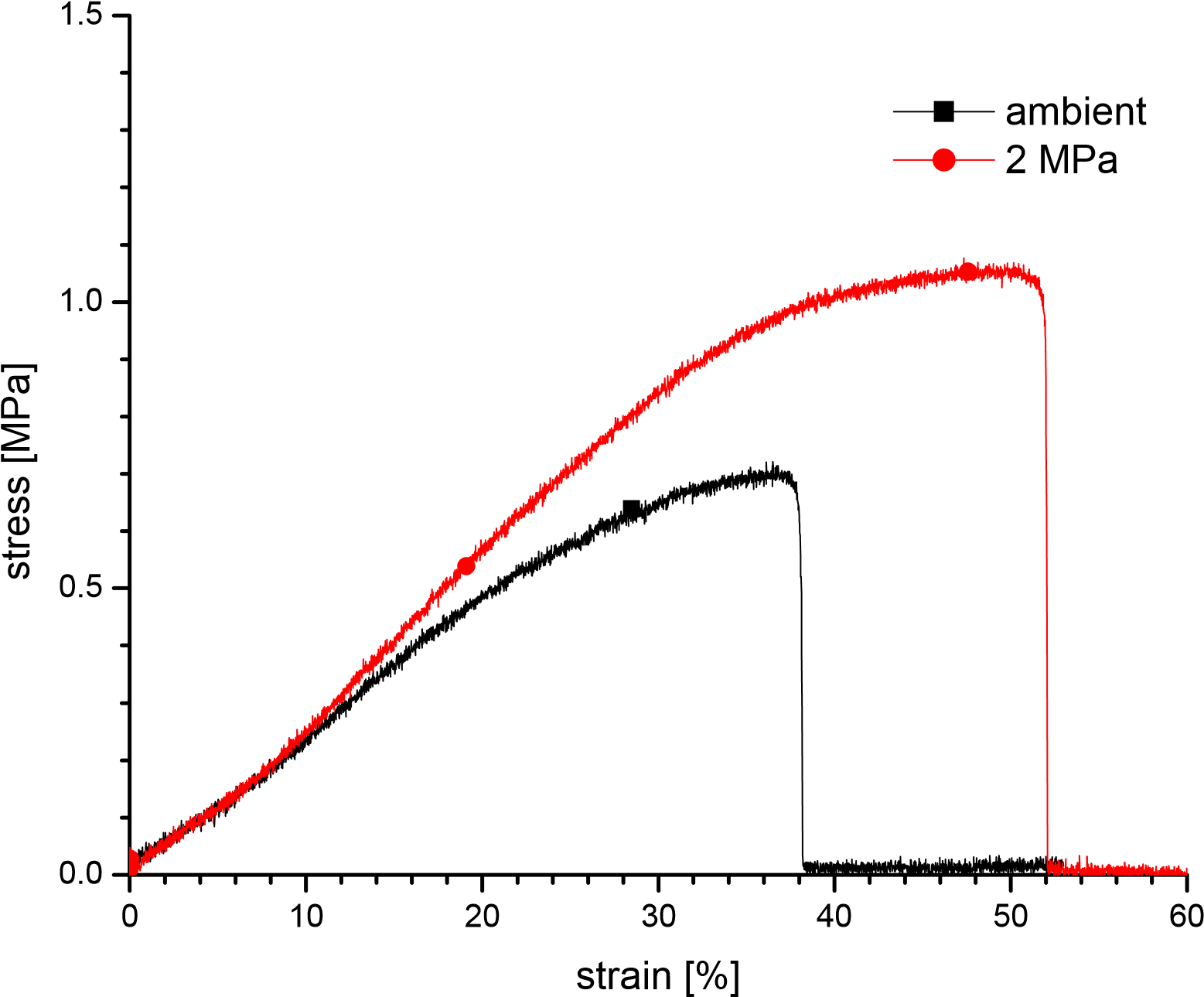

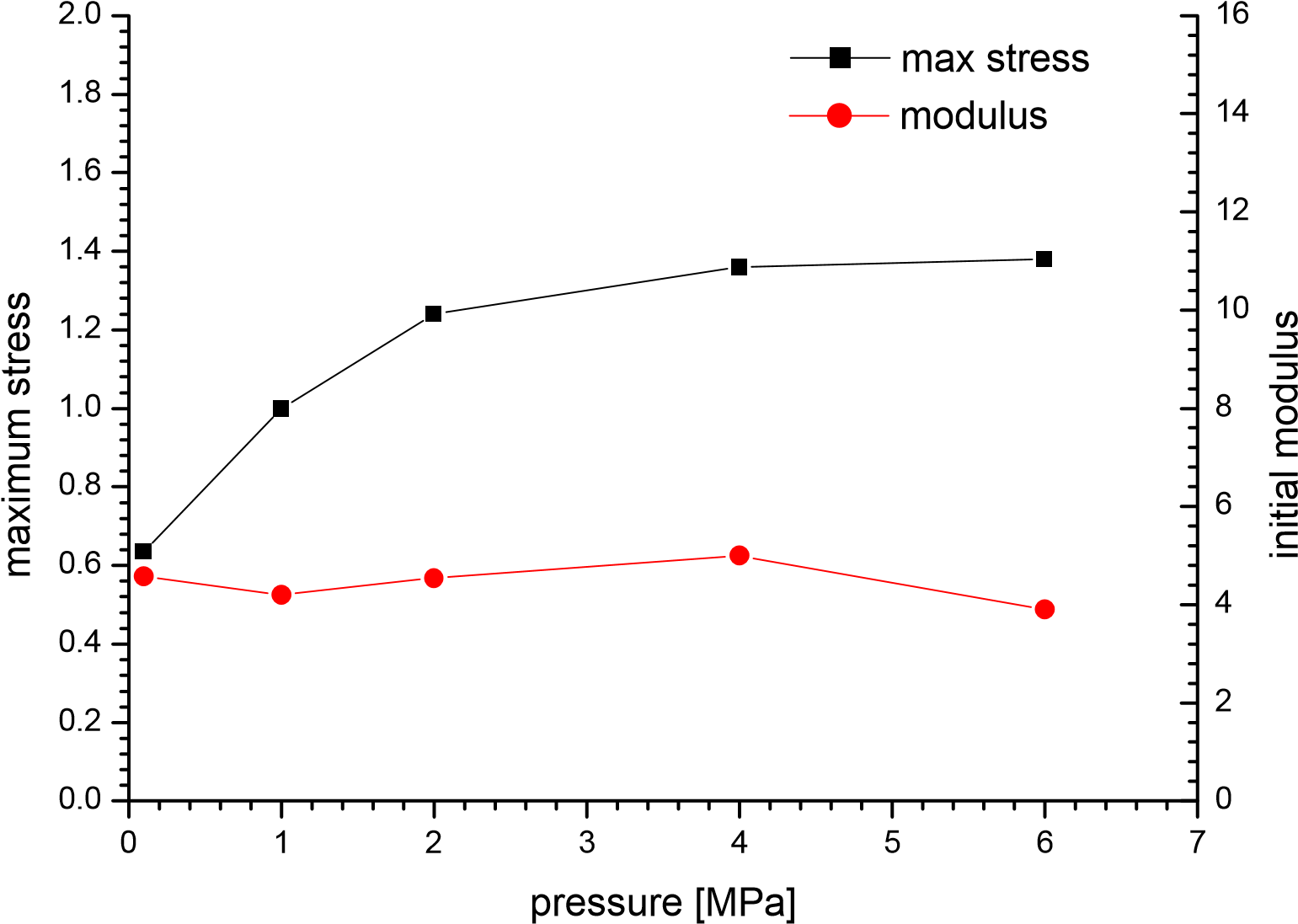

必要时,可以用更详细的试验补充”标准”特性试验,如气体膨胀仪试验(研究粘结剂效率/推进剂去湿行为)、加压和预应变低温拉伸试验(模拟低温点火加压载荷)、循环试验(损伤)或双轴试验。图2和图3分别给出了气体膨胀仪试验和加压拉伸试验的例子。当推进剂达到老化极限时,详细的性能知识可以降低评估发动机安全裕度所需的安全系数,这可能会显著提高系统的保质期。例如,复合推进剂对压力的依赖性很强[2,3],见图3。一般来说,推进剂的应力能力随外压的增加而增加,而杨氏模量保持不变。对应变能力的影响取决于实际推进剂和使用的试验条件。压力达到一定水平后,不再有明显的增加,应力能力达到某种“最大”水平(见图4)。此外,从图4可以看出,初始模量保持不变。有可能测试推进剂有预应变和没有预应变,以模拟冷却载荷,然后点火加压。

图2:气体膨胀计实验结果。

图3:有和没有加压载荷的推进剂性能。

图4:AP/HTPB推进剂的最大应力和初始模量与外部压力的对比(测试条件:50mm/min 20°C)。

2.2老化的化学评价

化学分析技术,如溶胶/凝胶,GC, GPC, HPLC, NMR等,可以用来评估和量化主要推进剂老化过程)。特别是溶胶/凝胶分析非常适用于评估复合推进剂的老化性能。对于复合推进剂,可动推进剂化合物(特别是自由粘结聚合物链和增塑剂)对推进剂的力学性能起着重要作用。在有机溶剂中提取推进剂(用二氯甲烷进行索氏提取)将得到由增塑剂组成的粘合剂的可溶部分和没有连接到聚合物网络的粘合剂的分子部分。溶胶含量与推进剂的力学性能直接相关。

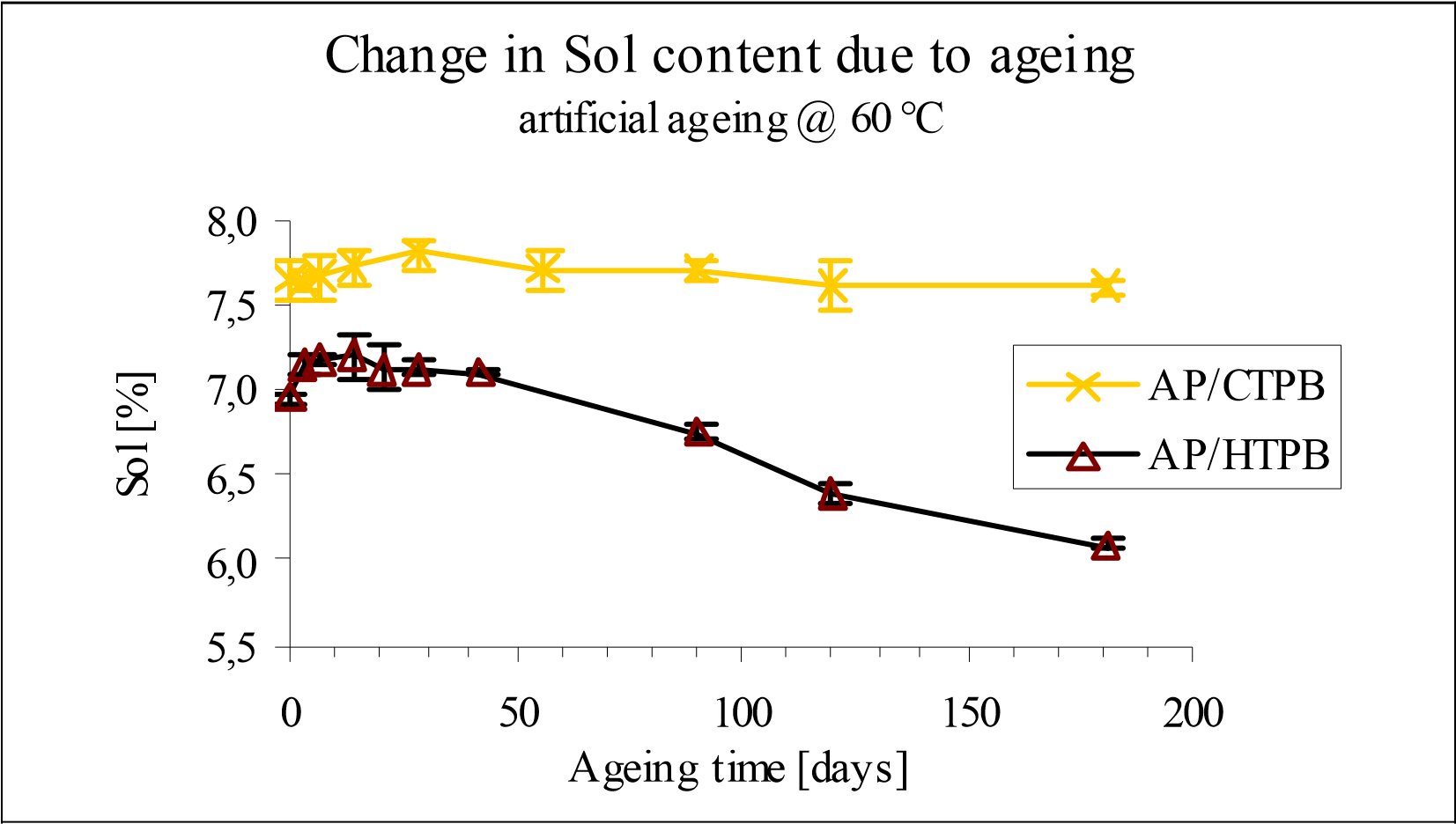

在TNO时,使用0.05 – 0.2克的小型推进剂样品来准确测定溶胶含量。这使得溶胶/凝胶测定成为测定推进剂装药自由或粘合表面老化梯度的有力工具。由于老化过程,溶胶的数量和组成通常会发生变化。图5给出了两种典型空对空导弹分别使用AP/HTPB和AP/CTPB推进剂在60℃加速老化时间与溶胶含量关系的例子。HTPB推进剂中溶胶含量的降低与氧化老化引起的应变能力的降低和强度的增加密切相关,而CTPB推进剂则不太容易氧化。通过对溶胶的进一步化学分析(抗氧化剂含量、增塑剂含量等),可以确定主要的老化过程。

图5:两种不同复合推进剂的溶胶含量与60℃老化时间的关系。

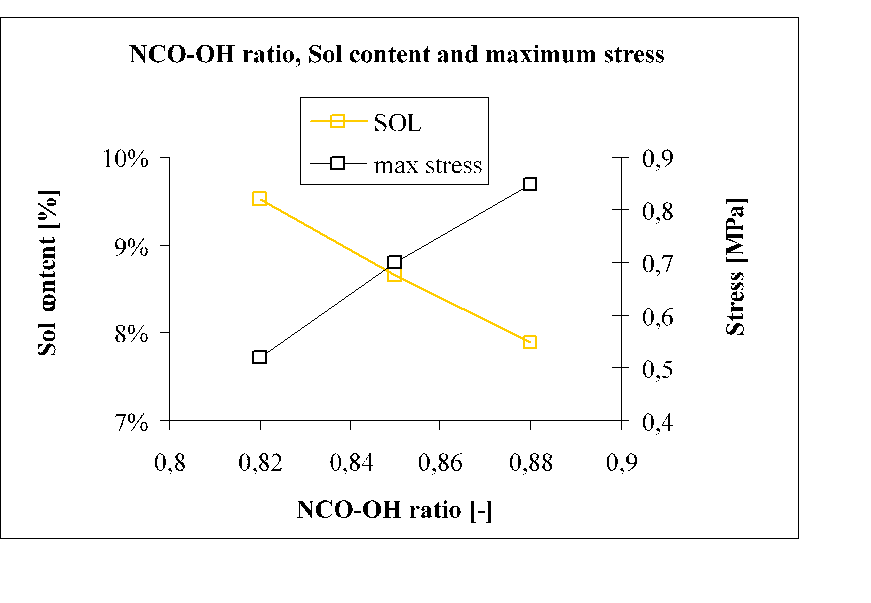

推进剂溶胶含量的变化会导致推进剂力学性能的变化,因为粘合剂的溶胶含量、交联密度与力学性能[3]有直接关系。溶胶含量、交联密度和力学性能之间的关系如图6和7所示。图6和图7给出了不同交联密度推进剂的实验结果。这些推进剂是用不同的异氰酸酯水平(NCO-OH比)制备的。结果表明,AP/HTPB推进剂的初始模量、最大应变、最大应力与溶胶含量之间存在明显的关系。通过增加推进剂的NCO-OH比,交联密度将增加。氧化老化也会产生类似的效果,而水解会导致交联密度降低。

图6:实验AP/HTPB推进剂的溶胶含量和最大应力作为交联密度的函数。

图7:AP/HTPB推进剂的初始模量和最大应变作为交联密度的函数。

对于双基推进剂,其寿命通常受其热稳定性(失控反应和/或气体裂解的风险)的限制。热稳定性可以通过剩余稳定剂含量的评估或等温储存试验(IST)来评估。虽然双基体系通常会由于长期的热不稳定性影响而老化,但NC和NG分子的分子量也会降低,从而导致力学性能的降低。用GPC可以很好地评估Mc的减少。

3.0加速衰老和寿命预测

加速老化是固体火箭发动机寿命预测的重要环节。提高温度可以加速化学和物理老化过程。这个过程通常可以用阿累尼乌斯方程[4]来描述。加速老化可在发动机级、推进剂块或推进剂样品级进行。在TNO中,由于方法的灵活性和相关成本,老化主要在样品水平上进行。当进行加速老化时,样品的老化应与火箭发动机装药中的推进剂(自然)老化环境相当。推进剂样品相对于火箭发动机推进剂装药的相对较大的自由表面体积比可能导致预期寿命的差异。当比较AP/HTPB推进剂加速老化的两种不同方法的效果时,这种效果是明显的:

•方法1:JANNAF样品在密封袋(含大气空气)中老化

•方法2:推进剂块根据STANAG 4581方法[5]标准老化。

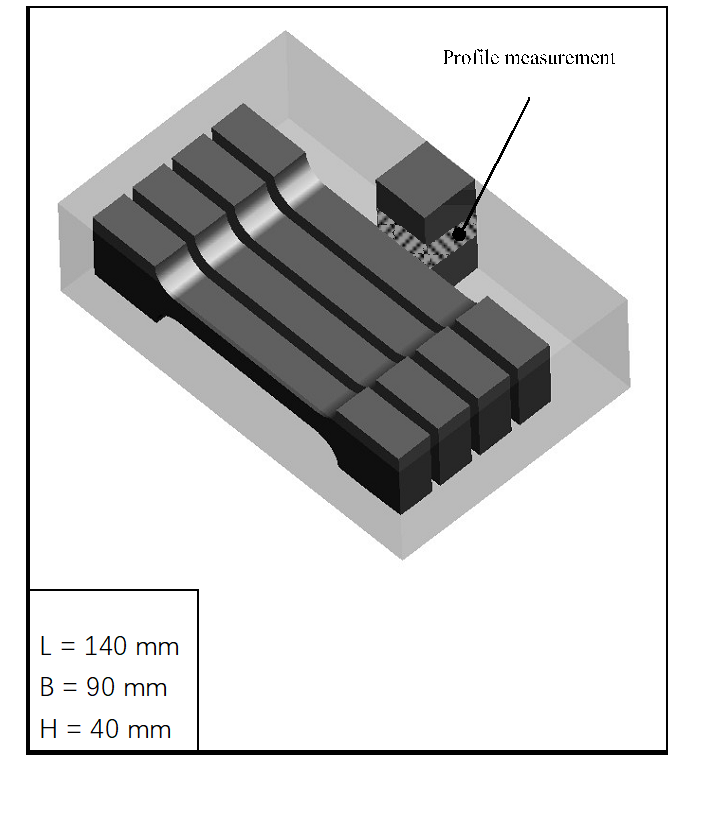

在STANAG 4581[5]标准中,使用推进剂块(140 x 90 x 40 mm)进行老化,该推进剂块存储在一个密封的盒子中,温度为60°C。13和26周。老化后,试样制备如图8所示。这种老化方法有望预测老化推进剂装药的体积性能。为了能够在STANAG块中建立可能的梯度,[5]中定义的采样计划得到了补充,以评估推进剂特性中可能的梯度(见图8)。从块的中间,准备了3个JANNAF样品。从一侧制作额外的JANNAF样品,从另一侧制作矩形推进剂样品,可用于化学分析(剖面测量)。

图8:带有4个JANNAF样品和化学分析样品的STANAG 4581(草稿)块。

指出了用于老化剖面测定的截面。

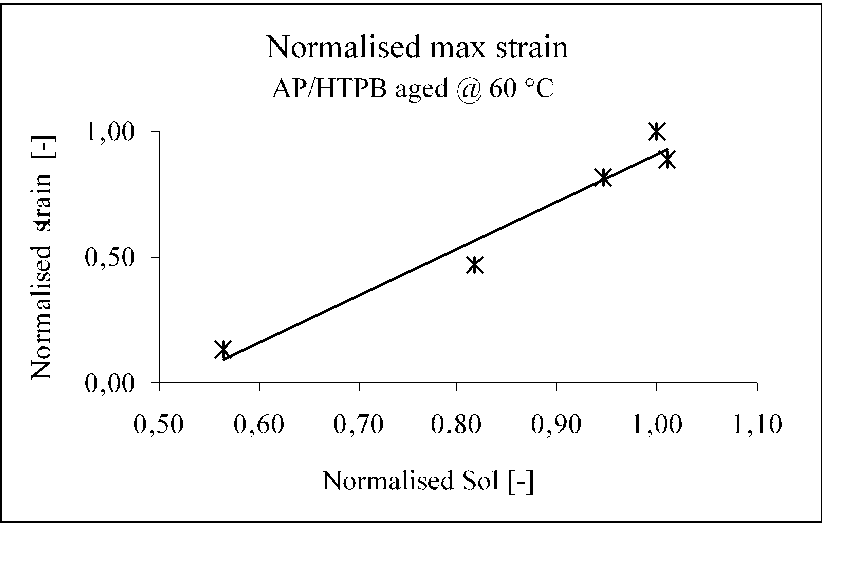

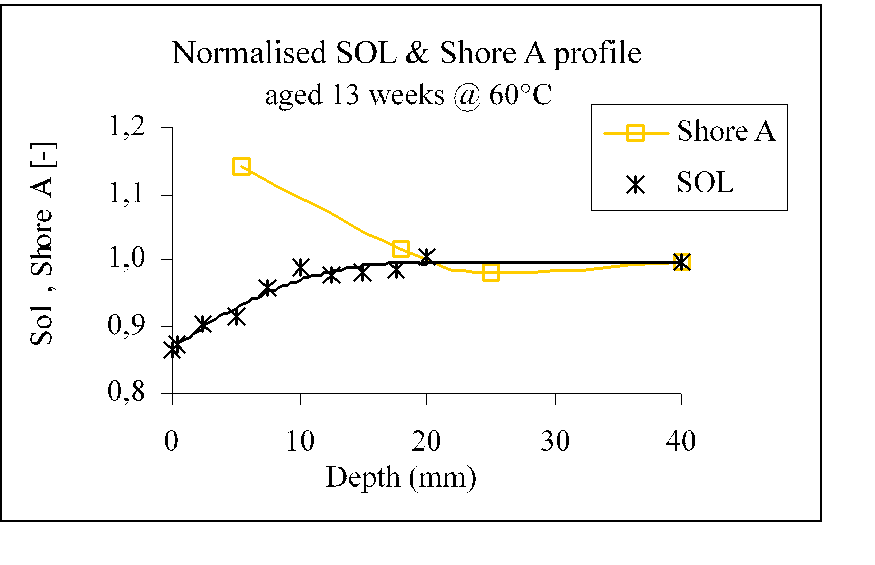

比较研究的一些结果见图9和图10。在图9中,根据方法1 (JANNAF样品老化),归一化最大应变被绘制成归一化溶胶含量在60°C下老化的函数。在图10中,标准化的溶胶含量和标准化的肖氏A给出了推进剂在60°C下老化13周的表面下距离(深度)的函数,根据方法2。在图8所示的位置确定溶胶含量。溶胶剖面测量表明,经过13周的老化,STANAG块内部几乎没有变化(标准化的溶胶含量仍然等于1),但向边缘方向标准化的溶胶减少到0.87。

图9:根据方法1,在60°C时效的推进剂归一化应变与归一化溶胶。

图10:按照方法2在60°C下老化的推进剂的标准化Shore A和Sol与自由边距离(见图8)。

结合图9和图10的结果可知,60℃时效13周后,STANAG块自由边缘的应变能力约为块中部最大应变的60%。基于STANAG块中部切割样品的寿命预测将高估推进剂孔自由表面的应变能力67%,从而高估实际安全寿命,并可能导致危险情况。虽然在自然老化的火箭发动机中,梯度预计不太突出[6],但方法1可以作为一种更保守的方法来确定推进剂在自由表面的特性。

4.0现场状态监测

当所涉及的主要老化机制和反应动力学已知时,现场状态监测的结果可用于弹药系统的安全寿命估计。目前,环境条件(温度和湿度)是在外地任务期间测量的,但也在荷兰的仓库中测量。将这些测量结果与化学和力学试验的结果结合使用,不仅可以深入了解执行任务期间所携带导弹的预期安全寿命。此外,它可以用来量化储存在荷兰仓库的导弹和执行任务时携带的导弹之间的差异。这提供了对导弹种群质量可能不均匀性的洞察,并可用于优先使用这些导弹。

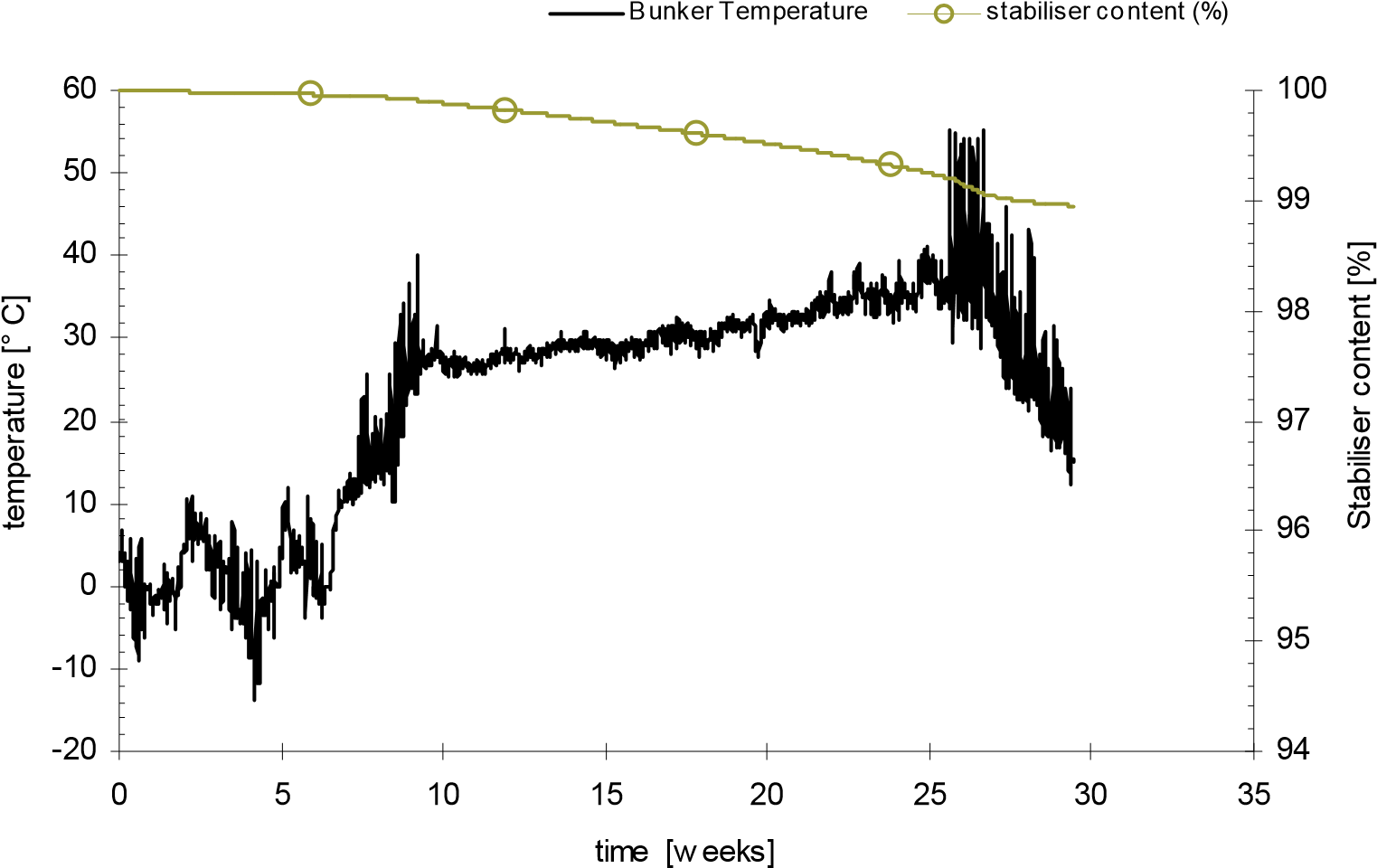

图11显示了使用环境数据和实验推进剂数据的一个例子。在北非执行任务期间,测量了储存设施和弹药运输容器内的温度。测量从出发时就开始了,所以对运输到非洲的影响也进行了监测。弹药在开始测量大约9.5周后抵达非洲。大约16周后(25周),火箭被运回荷兰。在非洲,导弹和火箭被储存在一个泥土覆盖的掩体中,减少了停留期间的温度波动。在到达非洲之后和离开非洲之前,出现了一些高温高峰。这是由于弹药容器被放置在码头上,直接暴露在阳光下。

作为一个例子,图11显示了任务对双基火箭发动机寿命的影响。对于双基推进剂来说,稳定剂用量是寿命评估的重要参数。采用热流量热法(HFC),建立了基于阿伦尼乌斯的双基推进剂贮存温度与稳定剂消耗量的关系。这种关系结合测量的环境条件被用来预测由于区域外任务的稳定剂消耗。结果如图11所示(测量开始时的稳定剂含量被设置为100%)。特别是高温时期对稳定剂的含量有显著影响。

图11:北非地区外任务期间双基火箭系统的储存温度和预测的稳定器耗损

由于这次任务相对较短,储存条件可以认为是相对温和的(土覆盖的掩体),稳定剂消耗仍然有限。然而,根据实验确定的储存温度和稳定剂消耗之间的关系,可以得出结论,由于这次任务,稳定剂的消耗大约是在荷兰仓库储存时的4.5倍。

4.1新推进剂配方的老化

在世界范围内,推进剂的开发正在进行中,基于新的、通常更含能的成分或具有特定IM或最小烟雾特性的推进剂。典型的例子包括使用新的氧化剂,如HNF和ADN,新的高能粘结剂系统,如GAP, BAMO, PGLYN, PNIMMO, HTPE和高能增塑剂,如BTTN, TEGDN, TMETN等,或奇特的燃烧速调节剂和添加剂。

虽然这些推进剂在其预期需要方面通常表现得很好,但与传统的等量推进剂相比,它们的保质期可能会缩短。由于它们的能量特性,通常它们会将传统的复合推进剂失效模式(氧化老化、水解)与双基稳定性问题结合起来。此外,某些成分的湿度效应和吸湿性可能会加剧老化行为。

在TNO,“新的”推进剂成分将在随后的三个阶段进行评估:

1)筛选试验,获得相容性的初步筛选(40℃和60℃质量损失);

2)使用VST进行混合物短期稳定性试验(60℃下2 – 4天);

3)推进剂样品在不同温度下不同时期的长期稳定性试验。

许多推进剂添加剂已经用这种方法试验过了。表1概述了使用新型氧化剂HNF的一些典型结果,表明通过适当的成分选择可以显著提高稳定性值。

表1:几种不同HNF基成分的典型质量损失和VST测试总结

|

Composition |

Time @ 60 °C [days] |

mass loss @ 60 °C [wt %] |

VSTa [ml/g] |

|

HNF/HTPB b |

2 |

1.76 |

– |

|

+ IPDI |

1 |

4.21 |

15.4 |

|

+Desm VL+stab. |

2 |

0.26 |

0.73 |

|

HNF/HTPB (80 %SL) |

2 |

0.45 |

1.1 |

|

HNF/Al/HTPB (80 %SL) |

– |

– |

0.5 |

|

HNF/GAP |

– |

– |

4.4 |

a 真空稳定性测试,VST(48小时@ 60°C)。

b未固化样品,50%固体载荷。

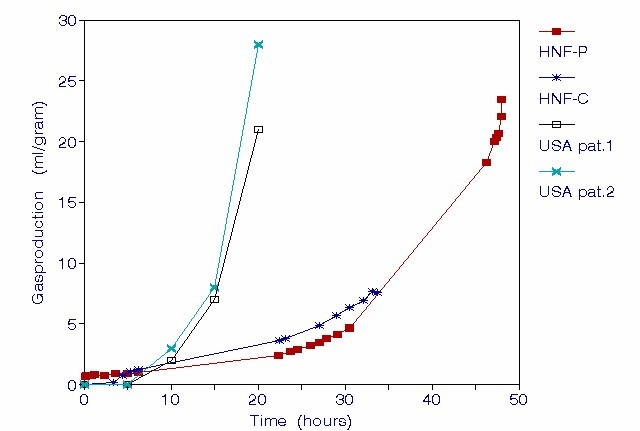

导致高能粘结剂系统和新型氧化剂热降解的过程通常具有高活化能的特点。例如,HNF的活化能约为150 KJ/mol。在HNF分解为一级反应的假设下,VST的产气量G由\(G={{r}_{T}}t\)推导而来。在不同温度下产生一定量气体的时间可计算降解过程的活化能Ea,公式为:\({{r}_{T}}=a\cdot {{e}^{-Ea/\left( R.T \right)}}\)。在60℃、80℃和90℃时,每克HNF产生3ml气体的时间被确定,显示出大约150 KJ/mol[7]的活化能。该数据可用于估算正常存储条件下(即20℃)生成3ml /g气体的时间。这两种不同等级的HNF(分别为HNF- p和HNF- c)分别为712年和610年,证实了材料的热稳定性。

对于这些高能量材料,质量和热稳定性之间的明确联系被显示出来。图12显示了纯度对产生的HNF稳定性的影响(VST测试产气量,90℃)。HNF的纯度直接影响推进剂的纯度。

图12:APP与美国专利值的改良HNF等级在90°C下的VST

另一种确定推进剂混合物稳定性的技术是等温储存试验(IST)。测试样品储存在一个恒定的温度和内/放热反应是通过测量作为时间的函数的能量流来测量的。通过比较不同温度下的结果,无论是在恒定的能量生产还是在特征分解模式(如双基推进剂进入自催化)开始时的结果,都可以确定分解过程的活化能。基于等温储存试验(70、60、50和40℃),对HNF/HTPB推进剂降解过程的活化能进行了初步评价。反应的活化能接近HNF的观测值。135 – 150 KJ/mol)。

类似的高活化能的粘结剂体系也显示。例如,参考[8]给出了使用GAP- a、TMETN和BTTN作为增塑剂的GAP基推进剂的典型数字,在70 – 80℃温度范围内给出了典型的120 – 130 KJ/mol的活化能。

当考虑引入新的推进剂成分时,筛选可能的推进剂成分和早期识别可能的生命问题是必要的。小规模试验可用于确定可能的老化机制(VST、IST、TG/DTA、DSC、….)。再加上使用数值模拟技术的能力,可以对这些系统的寿命进行评估。

5.0结论

为了能够评估推进剂的当前状态和预计寿命,力学和化学变化的知识对于理解和量化老化过程(主要老化机制)至关重要。

当基于加速老化预测火箭发动机寿命时,必须特别注意样品的几何形状和老化条件。可以使用不同老化技术的组合来获得推进剂老化特性的完整概述。结合化学分析和力学分析的结果,可以解释所选择的老化方法可能存在的缺陷。

使用STANAG 4581草案中描述的方法来评估火箭发动机的寿命,可能会高估火箭发动机的实际安全裕度,可能会产生不安全的情况。补充目前描述的方法与溶胶测量,以考虑可能的表面效应可能克服这种效应。

使用0.05 – 0.2克推进剂样品进行溶胶测量,可以准确评估界面层的力学性能(和安全裕度)。

监测环境条件对于评估特派团前往“热点”地区期间部署的弹药的现状至关重要。对这些条件的具体了解使这些导弹在返回仓库时能够优先使用。

当评估新的含能推进剂成分的老化行为时,经常会出现复合推进剂老化方面(机械性能的降低)和热不稳定性问题。需要DB和复合推进剂技术的组合来充分评估现有的寿命问题。将这些新成分的老化参数与运行(温度)监测数据相结合,就可以对这些新能量系统进行可靠的寿命预测。为了充分开发这些新型推进剂的可能性,这样的寿命预测将是必要的。

6.0符号

A 指前系数

Ea 活化能

G 产气量

Mc 平均摩尔重量

R 气体常数

T 温度

ADN Ammounum Dinitramide

AP 高氯酸铵

APP 航天推进产品

BAMO Bis-azidomethyl-oxetane

BTTN Butanetrioltrinitrate

CTPB 端羧基聚丁二烯

DB 双基推进剂

DSC 差示扫描量热法

GAP 甘油脂叠氮化物聚合物

GC 气相色谱

GPC 凝胶渗透色谱

HPLC 高压液相色谱

HNF Hydrazinium nitroformate

HTPB 端羟基聚丁二烯

HTPE Hydroxy-terminated聚醚

IM 不敏感弹药

IPDI IsoPheroneDiIsocyanate

IST 等温储存试验

NC 硝化棉

NCO-OH 异氰酸酯-氢环当量比

NG 硝化甘油

NMR 核磁共振

PGLYN Polyglycidylnitrate

PNIMMO Poly-3-nitratomethyl-3-methyloxetane

TEGDN Triethyleneglycoldinitrate

TMETN Trimethylolethane三硝酸酯

TNO 荷兰应用科学研究组织

TGA/DTA 热重分析/差热分析

VST 真空稳定性试验

8.0 REFERENCES

[1]AGARD Advisory Report 350: Structural Assessment of Solid Propellant Grains, Report of the Propulsion and Energetic Panel Working Group 25, Dec. 1997.

[2]Fitzgerald, J.E., Hufferd, W.L., Handbook for the Engineering Structural Analysis of Solid Propellants, CPIA Publ 214, May 1971.

[3]Ferry, J.D., Viscoelastic Properties of Polymers, Second Edition, 1970.

[4]Christiansen, A.G., Layton, L.H., Carpenter, R.L., HTPB Propellant Ageing, AIAA 80-1273, 1980.

[5]STANAG 4581, Explosive Materials: Assessment of Ageing Characteristics of Composite Propellants Containing an Inert Binder, Fifth Draft, May 2001.

[6]Cunliffe, A.V., Davis, A., Tod, D., Ageing and Life Prediction of Composite Propellant Motors, 87th AGARD PEP Symposium, 1996.

[7]Keizers,L.J., Heijden, van der, A.E.D.M., Vliet, van, L., Welland-Veltmans, W.H.M., Ciucci, A., Developments on HNF-based High Performance and Green Solid Propellants, ESTEC, NL, ESA Green Propellant Symposium, June 2001.

[8]Bohn, M.A., Ageing and Service Time Period Assessment of Novel Solid Rocket Propellant Formulations containing CL-20, AP and Energetic Plasticizers, 28th Pyrotechnics Seminar, Adelaide, Australia, Nov. 2001.