第一章 总体设计

1.1 总体设计任务

固体火箭发动机总体设计任务是依据导弹总体提出的技术要求,选择并确定发动机总体设计方案,计算发动机性能,确定发动机主要设计参数、结构形式和主要结构材料,固体推进剂类别和药柱形式等。在此基础上提出发动机各部件的具体设计要求。

此外,在整个发动机研制过程中负责协调各部件结构和设计参数等有关技术问题;根据研制工作进展情况,及时与导弹总体协调发动机的性能、精度、可靠性、连接部位的结构和尺寸等技术问题,提供其所需理论、实验数据和图纸。

导弹总体对发动机提出的技术要求包括工作性能要求、质量和结构尺寸、环境以及经济性等。这些要求都反映在设计任务书中,它是发动机设计的主要依据。一般包括以下内容:

(一)发动机用途

发动机的用途主要指所用导弹的类型(地-地、地-空等)和级别(助推器、主发动机等几级)。对于大部分的发动机设计是在原型发动机的基础上改进设计,例如:增加射程、提高性能或改变用途等。即使对于一个全新的发动机,其技术基础仍是某些成功设计的发动机,因此对于现有发动机的深入了解和设计经验的积累是发动机设计必不可少的。

(二)性能指标

(1)发动机总冲及其偏差。

(2)发动机比冲及其偏差。

(3)推力方案。

(4)发动机工作时间。

(5)推力控制。

(6)可靠性。

(三)约束条件

为保证导弹总体布局和主要技术指标的实施而向发动机提出的直径、长径比、总质量、质量比、质心位置、级间分离等约束条件。

(四)环境条件

(1)贮存环境

库房和阵地的温度、湿度、盐雾和油雾浓度、霉菌等,以及发动机贮存状态和年限。

(2)运输环境

运输方式、运输距离和运行速度等。

(3)使用环境

发射方式,发射时的天候和飞行区间的天候,发动机点火程序和高度。

(4)飞行环境

飞行高度、速度、加速度、振动和冲击等。

(五)勤务处理及经济方面的要求

包括贮存和阵地的维护和保养,以及发动机研制成本和造价等。

1.2 发动机结构形式及其选择

发动机的结构形式既取决于导弹的总体布局,又直接影响它们的性能。所以,确定发动机结构形式应与导弹总体设计相配合。

1.2.1 发动机结构形式

发动机的结构主要指燃烧室、喷管及其连接结构,它们的形式主要取决于发动机的用途、弹体布局和装药形式等因素。

(一)发动机结构与用途和弹体布局的关系

发动机的结构形式在很大程度上取决于发动机在导弹上的部位,即弹体布局。弹体布局是指战斗部、发动机、控制系统、稳定系统等的部位安排,以及外形和气动特性等。而这些又取决于导弹的用途和性能要求。由于发动机在弹体中的布局位置不同,对其推力特性和结构就有不同的要求。

1.弹道导弹发动机

弹道导弹主要用来攻击敌后方具有战略意义的固定目标,一般射程较远,要求发动机的推力较大、工作时间较长。通常,弹道导弹采用多级发动机方案。根据齐奥尔可夫斯基(Цuалковскuǚ)公式

\({\upsilon _m} = {I_s}ln\left( {1 + \frac{{{m_p}}}{{{m_m} + {m_L}}}} \right)\) (1-1)

式中υm为导弹理想飞行速度,Is为发动机比冲,mp为药柱质量,mm为发动机结构质量,mL为导弹载荷量(除发动机以外的一切质量)。

由上式可知,要达到最大飞行速度υm,其途径无非是提高Is或质量比mp/(mm+mL)。前者主要取决于推进剂种类,是有一定限制的;而提高mp/(mm+mL)的比值也是有限度的,过分增加mp,会增加发动机的结构质量,从而产生得不偿失的结果。采用多级方案,可将工作完毕的发动机依次抛掉,减少导弹的无用结构质量。但分级不宜太多,一般以2~4级为宜。如民兵导弹(图1-1)即为三级串联结构。

弹道导弹发动机结构通常具有以下特点。

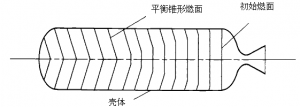

(1)一般采用贴壁浇铸的内孔燃烧药柱,这样既可以实现大推力、长工作时间,达到射程远的目的;又解决了大尺寸药柱的制造、支撑及室壁隔热问题。

(2)燃烧室壳体一般采用中间为圆筒段,两端为半椭球封头的结构。燃烧室头部装有点火装置。为传递推力和与弹体连接,在前、后封头处均设计有连接裙。

(3)喷管一般都采用潜入式的,这样可以缩短发动机的轴向尺寸。现代导弹多采用单喷管,早期有采用多喷管(一般为4个)的。

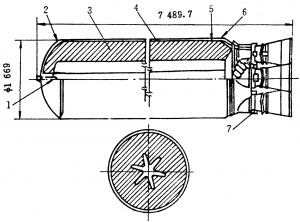

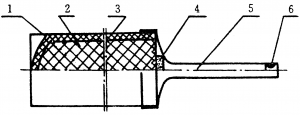

图1-2为民兵IA导弹第一级发动机,采用4个单轴摆动喷管,图1-3为先进的MX导弹的第三级发动机。

图1-2 民兵导弹第一级发动机

1—点火装置 2—应力松弛套 3—药柱 4—壳体

5—内绝热层 6—外绝热层 7—单轴摆动喷管

四喷管结构的最大优点是除可提供俯仰和偏航控制外,还可以提供滚转控制。其缺点是:一方面因燃气必须经过急剧转弯才能从分布在四周的4个喷管流出,这样会因燃气流动不畅而引起热损失,从而降低发动机比冲;同时因受热严重而产生烧蚀问题。另一方面,由于弹体直径的限制,限制了喷管的扩张比。

与多喷管相比,单喷管中的燃气流动较畅通,有利于发动机的比冲和质量比的提高。另外在同一发动机直径的限制下,单喷管的扩张比可以有较大的扩张比,从而提高了发动机的比冲。后封头只需开一个孔,对强度的削弱较小。单喷管不能提供滚动控制。

(4)采用喷管摆动或其他方式完成推力向量控制。对于单喷管,可以采用全轴摆动的柔性喷管、液浮喷管、珠承喷管,以及液体二次喷射系统。如MX导弹的三级发动机全采用全轴摆动柔性喷管;民兵Ⅲ的第二、第三级发动机均采用单个固定潜入喷管加液体二次喷射系统。

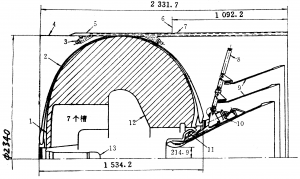

图1-3 MX导弹第三级发动机

1—内绝热层 2—凯芙拉壳体 3—电缆支架 4—外绝热层 5—电缆罩

6—级间分离面 7—级间分离连接段 8—气压作动筒 9—可延伸出口锥

10—液压作动筒 11—柔性接头 12—NEPE药柱 13—火箭式点火器

2.地-空战术导弹发动机。

地-空战术导弹用于拦截飞机、空-地导弹和战术弹道导弹等,因此要求其尽快达到追击速度,多采用助推和续航两级发动机的结构形式。

地-空导弹助推器的工作特点是推力大、工作时间短。发动机装药一般选用多根管状或速燃星形药柱。为保证在使用温度范围内推力变化控制在允许范围内,常采用可更换喷管或可调喷管结构。

地-空导弹发动机多采用大肉厚内孔燃烧药柱或高燃速端面燃烧药柱。燃烧室结构与其他小推力固体火箭发动机大体相同。

采用两级发动机的地-空导弹,有可分离和不可分离两种,一般高空地-空导弹多采用可分离结构,低空和超低空地-空导弹常采用不可分离结构(即双推力发动机)。

在海湾战争中大显身手的美国爱国者地-空导弹采用的是单级发动机,壳体采用D6AC钢挤压而成,药柱为端羟基聚丁二稀(HTPB)制成的开槽管状药柱。

3.空-空战术导弹发动机

空-空导弹是由飞机发射的用以攻击并摧毁空中目标的武器。二次世界大战后,空-空导弹得到迅速发展,成为当今世界各国的主要空战武器。目前世界上已研制出60多种空-空导弹,按其射程可分为近、中、远三类,射程在20km以下的为近程,20~50km的为中程,50km以上的为远程。

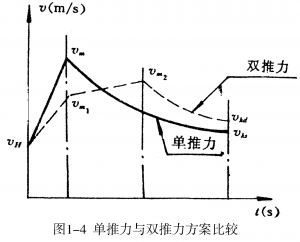

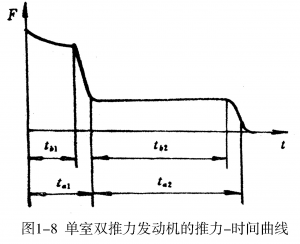

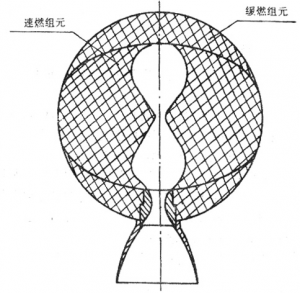

空-空导弹发动机有单推力和双推力两种。目前采用较多的是双推力方案,因其有较好的飞行性能,其原理如图1-4所示。图中υH为载机速度,υk为导弹末速度。

由图中曲线可见,在相同时间内,如果射程相同(两曲线下的面积相等),则在该时间上双推力发动机的末速度υkd大于单推力发动机的末速度υks,这表明双推力发动机的性能优于单推力发动机。另外,双推力发动机在整个飞行期间,速度变化较平稳,有利于控制飞行。

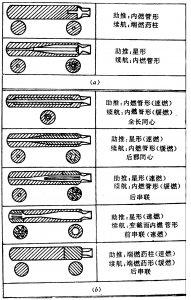

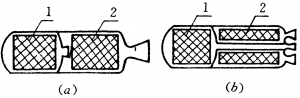

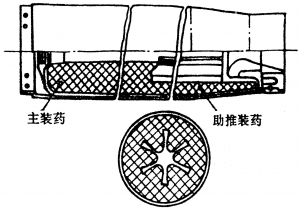

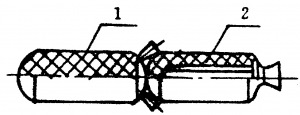

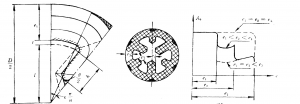

空-空导弹通常采用无助推器分离的助推和续航双推力发动机。按燃烧室数目可分为单室双推力和双室双推力发动机两类(图1-5和1-6)。图1-7所示为麻雀3空-空导弹发动机。

图1-5 单室双推力发动机

(a)单推进剂 (b)双推进剂

图1-6 双室双推力发动机

1-续航药柱 2-助推药柱

图1-7 麻雀3单室双推力发动机(AIM-7F)

实现单室双推力的方法有:

(1)不改变喷管喉径,采用不同燃速的两种推进剂药柱,这两种药柱可前后放置,也可同心并列放置。前者推力比受燃速比的限制较小,后者较大。

(2)不改变喷管喉径,采用一种推进剂的两种药形,通过燃面变化实现双推力。该方法简单易行,但推力比调节范围较小。

(3)采用不同燃速的推进剂和不同药形,即同时用调节燃速和燃面的方法实现双推力。该方法有较大的灵活性,推力比调节范围宽,实际应用较为广泛。

(4)采用可调喷管改变推力大小,可得到较宽的推力比调节范围,但结构复杂。典型的单室双推力发动机的推力方案如图1-8所示,图中ta和tb分别为工作时间和燃烧时间。

双室双推力发动机分两种:两个串联燃烧室共一个外喷管(图1-6(a));两个或两个以上(多室多推力)独立的串联发动机(图1-6(b))。这类发动机的推力比不受限制,但热防护较困难。图1-6(a)应用较少,(b)得到较多应用。推力比大于8的采用双室双推力为宜,小于8的可采用单室双推力发动机。

双推力发动机除用于空-空导弹外,也广泛用于地-空导弹。双推力发动机的主要优点是结构简单、工作可靠,无级间分离,成本低。缺点是转级时助推级的消极质量去不掉,单室双推力在续航段的能量损失较大。

(二)发动机结构与药柱的关系

药柱的形状在很大程度上根据发动机用途和性能来确定。按药柱形状可以分为端面燃烧(一维)、侧面燃烧(二维)和端、侧面同时燃烧(三维)药柱。

1.端面燃烧药柱发动机

这种发动机如图1-9所示。其特点是:工作时间长、推力小;燃气直接与室壁接触,因此室壁必须采取良好的绝热措施;发动机工作过程中,质心位置变化大,会影响导弹控制性能。为了减小这种影响,若采用这种发动机作为串联的续航发动机,可将其置于助推发动机前靠近导弹质心处。为了解决排气问题,可采用斜喷管(图1-10)或长尾喷管(图1-9)结构。

2.侧面燃烧药柱发动机

这是一种广为应用的发动机,它又可分为下述两种。

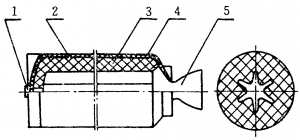

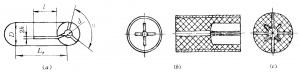

(1)内孔燃烧药柱发动机 这种发动机如图1-11所示,由于药柱本身具有隔热作用,减轻了壳体工作时的受热问题。由于采取贴壁浇铸,既解决了壳体受热问题,也解决了大直径药柱的制造工艺和支撑问题。这种发动机燃面较大,多用于推力较大、工作时间较长的情况,常用作各类导弹的主发动机。

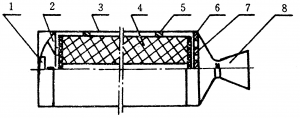

(2)内外侧面燃烧药柱发动机 这种发动机如图1-12所示,典型的是单根或多根管形药柱发动机。由于药柱的内、外表面可同时燃烧,故可用于推力大、工作时间短的情况。例如用作各类导弹的助推器。

这种发动机的最大优点是药形简单,制造容易,燃面恒定,可获得等推力。由于燃气与室壁直接接触,壳体受热严重,所以工作时间较长时应采取防热措施。由于药柱是自由装填到燃烧室中的,需解决其支撑和固定问题。

图1-9 端面燃烧装药发动机 图1-10 串联的两级发动机

1—燃烧室壳体 2—药柱 3—绝热层 4—点火器 5—长尾管 6—喷管

图1-11 内孔燃烧药柱发动机 图1-12 内外侧面燃烧药柱发动机

1—点火器 2—燃烧室壳体 3—药柱 1—点火器 2—前支撑 3—燃烧室壳体

4—绝热层和衬层 5—喷管 4—药柱 5—径向支撑 6—端面限燃层

7—档药板 8—喷管

3.三维药柱发动机

三维药柱发动机的药柱燃烧方向是三维的,这类药柱有翼柱形、锥柱形、开槽管形以及变截面和端面燃烧的星形、车轮形等。

翼柱形和锥柱形药柱发动机是同期发展起来的一种高装填分数、无余药发动机,适用于长时间工作的大中型发动机。

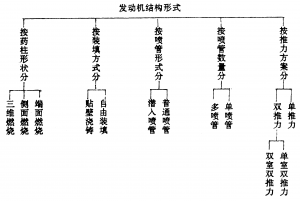

(三)发动机结构的分类

前面已提及各种发动机结构,可按药柱形状、装填方式、喷管形式、喷管数量和推力方案来对它们进行分类(表1-2)。

表1-2 发动机结构形式分类

1.2.2 选择发动机结构形式的原则

选择发动机结构形式应遵循下列原则:

1.发动机性能应满足规定的技术要求

根据式(1-1),从发动机角度进行分析,影响导弹速度(υm)的因素有Is和λ。而Is不仅与推进剂能量有关,且与发动机结构形式有关,因此,确定发动机结构形式时,应设法使药柱的能量得到充分利用。即要求合理地设计药形、燃烧室和喷管结构形式,尽量减小能量损失,满足导弹总体提出的技术要求。λ=mp/(mm+mp),与推进剂质量和发动机结构质量有关,要使λ大,应尽量减轻mm,即减轻发动机结构质量。

表1-2 发动机结构形式分类

2.发动机结构应紧凑、质量应轻

发动机质量应轻,已在前面分析过了。而结构紧凑,既减轻了消极质量,也充分利用了有效空间,减少弹体尺寸。为此,可采用贴壁浇铸内孔燃烧药柱、纤维缠绕壳体、潜入喷管等结构形式。

3.工艺性良好、研制费用低、研制周期短

在满足前两项原则前提下,应力应有良好的工艺性,易于加工,降低研制费用和缩短研制周期。

1.3 发动机主要设计参数选择

发动机主要设计参数有直径、长径比、工作压强和喷管扩张比等。

1.3.1 发动机直径和长径比的选择

发动机的直径Dc和长径比L/Dc反映了发动机外形尺寸特征,是发动机总体设计的重要参数,它们与导弹尺寸密切相关。通常,发动机直径即导弹直径。导弹总体依据全弹设计要求,往往将发动机的直径和长径比限制在一定范围内,尤其是潜-地导弹,对发动机的长度限制更为严格。从这个意义上讲,发动机的直径和长径比基本上是确定了的。但是,导弹总体又对发动机提出总冲、推力和质量比等要求。这些要求往往会有矛盾,即导弹总体所规定的发动机直径和长径比范围,从发动机本身优化设计角度分析,不一定合适。

下面根据发动机结构质量最轻原则,讨论确定发动机直径和长径比的方法。

当给定发动机总冲I并选定推进剂后,则药柱的质量mp,及其体积Vp也就确定了,即

mp=I/Is Vp=mp/ρp=I/Isρp

已知Vp,再根据体积装填分数ηυ,即可确定燃烧室内腔容积。当壳体材料选定后,我们就可以根据壳体结构质量最轻原则来确定燃烧室壳体的直径和长度。我们将保证给定总冲,并与最轻质量相对应的燃烧室直径叫做“最佳直径”,对应最佳直径的长径比叫做“最佳长径比”。

发动机结构质量包括点火器、燃烧室壳体、喷管、绝热层和衬层等。初步计算时,可只考虑燃烧室壳体和喷管的结构质量,因此发动机的结构质量可近似写成

mm=mc+mn

根据统计资料,可粗估喷管质量为

mn=I/Isn

式中Isn为喷管质量比冲(或叫做喷管的冲质比λIn)。

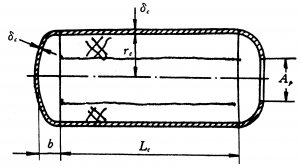

图1-13 燃烧室壳体结构简图

研究最佳直径,先要找出燃烧室壳体结构质量与其直径之间的关系。假设壳体的前、后封头为椭球体,后封头上开有喷管安装孔,并设孔的面积等于药柱初始通气面积Ap(图1-13)。则燃烧室壳体质量为

mc=mc1+mc2

式中: mc1为圆筒段质量;mc2为封头质量。

(一)圆筒段质量

\({m_{{c_1}}} = 2\pi {\gamma _c}{L_c}{\delta _c}{\rho _c}\) (1-2)

式中为壳体中面半径,对于大型发动机,可近似取为壳体内半径;Lc为圆筒段长度;为壁厚;为壳体材料密度。初步计算可认为Lc=Lp(药柱长度,实际上封头也可装药,Lc<Lp),则

\({L_c} = {L_p} = \frac{{{V_p}}}{{\pi \gamma _c^2 – {A_p}}}\) (1-3)

壳体壁厚

δc=kbpcrc/σb (1-4)

式中pc为燃烧室压强;σb为材料抗拉强度;kb为安全系数。

将δc和Lc的表达式代入式(1-2)得

\({m_{{c_1}}} = \frac{{2\pi {k_b}{p_c}{\rho _c}r_c^2{V_p}}}{{\sigma {}_b(\pi r_c^2 – {A_p})}}\) (1-5)

(二)封头质量

\({m_{{c_2}}} = {A_{{c_2}}}{\delta _c}{\rho _c}\)

封头面积\({A_{{c_2}}}\)的表达式为

\({A_{{c_2}}} = 2\pi r_c^2\left[ {1 + \frac{{\ln \left( {\sqrt {{m^2} – 1} + m} \right)}}{{m\sqrt {{m^2} – 1} }}} \right]\)

式中m=rc/b为椭球比;b为椭球短半轴,对于大型发动机,一般取m=2,此时

考虑后封头开孔,前、后封头的总面积为:\({A_{{c_2}}} = 2.76\pi r_c^2\)

前、后封头的总质量为

\({m_{{c_2}}} = \left( {2.76\pi r_c^2 – {A_p}} \right){\delta _c}{\rho _c}\)(1-6)

由式(1-5)和(1-6)得到燃烧室壳体结构质量为

\({m_c} = {m_{{c_1}}} + {m_{{c_2}}} = \frac{{{k_b}{p_c}}}{{{\sigma _b}/{\rho _c}}}\left( {\frac{{2\pi r_c^2{V_p}}}{{\pi r_c^2 – {A_p}}} + 2.76\pi r_c^3 – {A_p}{r_c}} \right)\) (1-7)

而

Ap=At/J; J≤0.5;At=I/cFpcta (1-8)

式中J=At/Ap为喉通比;At为喷管喉部面积;CF为推力系数;ta为工作时间。

由式(1-7)可见,为了减轻壳体结构质量,应力应选用比强度(σb/ρc)高的材料。所以先进的发动机多采用纤维缠绕壳体或轻质高强合金。由式(1-7)还可看出,mc是rc的函数,对于一定容积的壳体,当rc很大时δc很大,mc增加;当rc很小时,尤其横截面积接近Ap时,L很长,mc也增加。因此,必然有一个最佳直径存在,使得壳体结构质量最轻。将式(1-7)对rc求导,并令其导数为零,即

得\(\frac{{d{m_c}}}{{d{r_c}}} = 0\)

\(\left( {8.28\pi r_c^{*2} – {A_p}} \right){\left( {\pi r_c^{*2} – {A_p}} \right)^2} = 4\pi r_c^*{A_p}{V_p}\) (1-9)

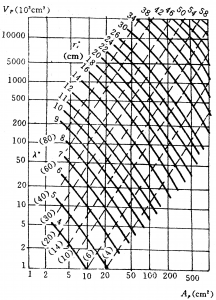

式中\(r_c^*\)为最佳半径。

知道药柱体积和初始通气面积,即可由式(1-9)求出,将其代入式(1-3)即可求得燃烧室的最佳长度。

式(1-9)是一隐函数的六次方程,可用迭代法近似求解,以往工程上常用作图法求解。根据\(r_c^*\),Ap,Vp三个参数的关系可作出曲线,如图1-14所示。已知Vp和Ap,即可由图查出\(r_c^*\)。

图1-14 Vp、Ap与r的关系

求得后,由下式求出最佳长径比:

\({\lambda ^*} = \frac{{L_c^*}}{{r_c^*}} = \frac{{{V_p}}}{{\left( {\pi r_c^{*2} – {A_p}} \right)r_c^*}}\) (1-10)

引入截面装填分数\({\eta ^*}\)

\({\eta ^*} = \frac{{{A_T}}}{{A_c^*}}\)

式中AT为药柱横截面积;Ac为燃烧室最佳横截面积。

将式(1-10)中的\({r_c}^*\)置换掉,即变成只含\({r_c}^*\)Ap和Vp的隐函数方程

\(f\left( {{\lambda ^*},{V_p},{A_p}} \right) = 0\)

根据三者的关系,可作出图1-14上的\(\lambda^*\)线网。

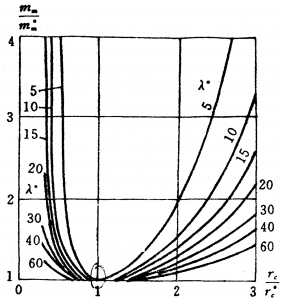

下面分析当\({r_c} \ne r_c^*\)时结构质量的变化情况。将式(1-7)加上喷管结构质量\({m_n}\),可得到的关系式\({m_m} = f\left( {{r_c}} \right)\),由此可求得\({r_c} = r_c^*\)时发动机的最轻结构质量\({m_m}^*\)。当时\({r_c} \ne r_c^*\),\({m_m}\)>\({m_m}^*\)。将式\(m_m = f\left( {r_c} \right)\)除以式\(m_m^* = f\left( {r_c^*} \right)\),经过一定的变量置换,得到下列关系

\({m_m}/m_m^* = \phi \left( {{\lambda ^*},{r_c}/r_c^*} \right)\) (1-11)

将上式作成曲线(图1-15),可见,若rc值偏离值\({r_c}^*\)太大时,尤其在最佳长径比\({\lambda ^*}\)较小的情况下,\({m_m}\)将明显增加。就是说,对于\({\lambda ^*}\)值较小的发动机最好选取\({r_c} = {r_c}^*\);对于\({\lambda ^*}\)值较大的发动机,\({r_c}\)选取的值可以偏离\({r_c}^*\)一定距离。

图1-15

1.3.2 发动机工作压强的选择

发动机工作压强即燃烧室压强,是影响发动机性能的重要参数之一,是发动机总体设计的主要参数。

应根据一定的原则进行选择。

(一)保证药柱能进行正常燃烧

选择工作压强应保证其最小平衡压强大于或等于所选用推进剂在最低使用温度下的临界压强,即

\({p_{eg\min }}( – TK) \ge {p_{cr}}( – TK)\)

式中\({p_{eg\min }}\)为发动机最小平衡压强;\({p_{cr}}\)为推进剂在最低使用温度下的临界压强。

推进剂的临界压强主要取决于其种类和成分,同时也与药柱初温有关。一般讲,双基推进剂的临界压强较高,约为4~6Mpa;复合推进剂较低,约为2~3Mpa,或更低。

在高于临界压强时如何选取工作压强,则应考虑发动机性能、冲量质量比等诸多因素。

(二)保证冲量质量比最大

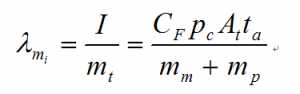

冲量质量比是指单位质量的发动机所能提供的冲量。就火箭运动而言,推进剂是做功的有效质量,其余结构的质量对火箭运动不起积极作用,通常称做“消极质量”。因此,设计发动机时应尽量减小消极质量。在使药柱能量得到充分利用的同时使发动机消极质量尽量轻,以其冲质比\({\lambda _{{m_i}}} = I/{m_i}\)最大。

欲增大冲质比可增大总冲I或减小发动机的质量mi。通常总冲是设计任务书中规定的,所以一般应在保证总冲条件下设法减轻发动机质量,实现最大。

由于总冲

\(I = {m_p}{I_s}\)

其中比冲Is,不仅与推进剂性能有关,还与工作压强、喷管扩张比及发动机中各种损失的情况有关。进行初步设计时可先不考虑损失,或参照已有发动机作适当修正。由固体火箭发动机原理课知,在设计高度上比冲的表达式为

\({I_s} = \sqrt {R{T_f}} \left[ {\sqrt {\frac{{2k}}{{k – 1}}\left[ {1 – {{\left( {\frac{{{p_e}}}{{{p_c}}}} \right)}^{\frac{{k – 1}}{k}}}} \right]} + \frac{{{{\left( {\frac{{{p_e}}}{{{p_c}}}} \right)}^{ – \frac{1}{k}}}}}{{\sqrt {\frac{{2k}}{{k – 1}}\left[ {1 – {{\left( {\frac{{{p_e}}}{{{p_c}}}} \right)}^{\frac{{k – 1}}{k}}}} \right]} }}\;\left( {\frac{{{p_e}}}{{{p_c}}} – \frac{{{p_a}}}{{{p_c}}}} \right)} \right]\;\)

(1-12)

式中k为比热比;R为燃烧产物的气体常数;T0为燃烧室出口处的总温;pe为喷管出口截面压强。

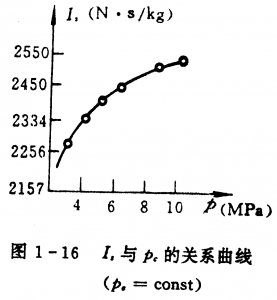

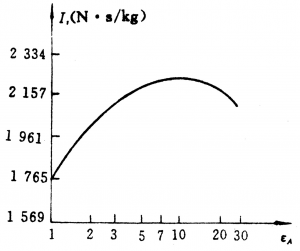

设外界大气压强为\(P_a\),设计高度的外界大气压强为\(P_{ad}\),由式(1-12)可见,当\(P_a\)=\(P_{ad}\)=\(P_e\)=const时,若燃烧室压强Pc增大,则Is增大。比冲Is与燃烧室压强Pc的关系曲线如图1-16所示。可见,Pc愈大,Is愈高,但的Is相对增量随Pc增加而减小。

通常,复合推进剂的比冲随燃烧室压强增大而明显增加;双基推进剂则增加甚微。所以采用复合推进剂的发动机选取燃烧室压强值一般比临界压强高得多(4~10MPa)。对于助推器或第一级发动机,燃烧室压强可选6~10Mpa,对于高空工作的发动机,因外界压强低,喷管出口压强也应低些,否则,喷管扩张比太大,造成喷管质量太重。因此,燃烧室压强宜选得低些,一般为4~5Mpa。对于双基推进剂发动机,选取燃烧室压强可稍高于临界压强,一般为10~30MPa。

在总冲I一定时,一方面,提高工作压强Pc,使比冲Is提高,推进剂质量减轻,使发动机减轻;另一方面,燃烧室壳体壁厚随工作压强而增加,使发动机质量增加。因此,一定存在一个“最佳工作压强”,使得冲质比最大,即

\(\frac{{d{{(I/{m_i})}_I}}}{{d{p_c}}} = 0\)或\({\left( {\frac{{d{m_i}}}{{d{p_c}}}} \right)_I} = 0\) (1-13)

而 \({m_i} = {m_c} + {m_n} + {m_{ig}} + {m_p} + {m_s}\)

式中括号的下标I表示总冲一定;其余下标c、n、ig、p和s分别表示燃烧室壳体、喷管、点火装置、药柱和其它结构的质量。喷管质量mn与工作压强关系不太大,mig、ms与工作压强几乎无关,可以不考虑它们随压强pc的变化,于是式(1-13)可写成

\({\left( {\frac{{d{m_c}}}{{d{p_c}}} + \frac{{d{m_p}}}{{d{p_c}}}} \right)_I} = 0\)(1-14)

由于\({m_p} = I/{I_s}\)有

\({\left( {\frac{{d{m_p}}}{{d{p_c}}}} \right)_I} = – \frac{I}{{I_s^2}}\frac{{d{I_s}}}{{d{p_c}}} = – \frac{{{m_p}}}{{{I_s}}}\frac{{d{I_s}}}{{dp_c^{}}}\)

将上式代入式(14),得

\(\frac{1}{{{m_p}}}{(\frac{{d{m_c}}}{{d{p_c}}})_I} – \frac{1}{{{I_s}}}\frac{{d{I_s}}}{{d{p_c}}} = 0\)(1-15)

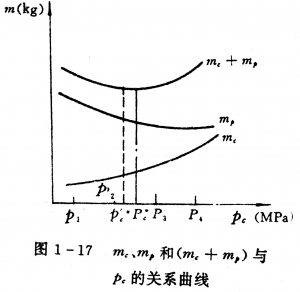

求解方程(1-15)即可得最佳工作压强。该方程很难用解析法求解,可用数值法或作图法近似求解。如图1-17所示,给定一组\(p_c\)值,分别算出燃烧室壳体质量\(m_c\)和药柱质量\(m_p\),绘制\({m_c} – {p_c}\)和\({m_p} – {p_c}\)—曲线;再将它们叠加起来,绘制出(\({m_c} +{m_p} – {p_c}\))曲线,此曲线上极小值所对应的压强即为方程(1-15)的解。

1.3.3 喷管扩张比的选择

喷管扩张比是指喷管出口截面积\({A_e}\)与喷喉面积\({A_t}\)的比值,即\(\varepsilon {}_A = {A_e}/{A_t}\)。喷管扩张

比影响发动机比冲和结构质量,是发动机总体设计的又一重要参数。

扩张比\(\varepsilon {}_A = {A_e}/{A_t}\)与压强比\({p_e}/{p_c}\)之间存在着确定的函数关系,即

\({\varepsilon _A} = \frac{{{A_e}}}{{{A_t}}} = \frac{{{{(\frac{2}{{R + 1}})}^{\frac{1}{{R – 1}}}}\sqrt {\frac{{R – 1}}{{R + 1}}} }}{{\sqrt {{{(\frac{{Pe}}{{Pc}})}^{\frac{1}{R}}} – {{(\frac{{Pe}}{{Pc}})}^{\frac{{k – 1}}{R}}}} }}\) (1-16)

只要在喷管内不产生冲击波和气流分离,扩张比一定时,压强比就是恒定的。当推进剂和工作压强确定后,选择扩张比实质上是在某一工作压强下确定喷管出口截面压强\({p_e}\)或压强比。

从能量利用观点看,获得最大推力的条件是使喷管在完全膨胀状态下工作。由于导弹飞行高度是变化的,外界大气压强\({p_a}\)也在变化,而燃烧室压强是一定的,所以喷管的设计条件只是在弹道的某一点上才能实现。在这一点以前的弹道段内,喷管是过膨胀的,即\({p_e}\)<\({p_a}\),而在此点以后,喷管是欠膨胀的,即\({p_e}\)>\({p_a}\)。无论是哪种情况,都将使发动机推力或比冲降低。

另外,由于推进剂的燃速随药柱的初温变化而变化,因此燃烧室压强也将随之变化。对于一般的双基推进剂,使用温度在-40℃~40℃范围内变化时,所引起的燃烧室压强变化可达4MPa。这样,即使导弹在同一高度上飞行,由于使用温度的变化,也会使压强比产生变化。所以不可调节的喷管对于某一固定扩张比来讲,喷管不可能在整个发动机工作期间都处于设计状态下(\({p_e}\)=\({p_a}\))工作。

下面讨论如何选择喷管扩张比的问题。

(一)根据发动机推力最大原则选择扩张比

1.工作高度变化不大时的扩张比选择

对于一些低空飞行的导弹,如低空防空导弹、反坦克导弹的发动机及助推器等,它们的工作高度变化不大,可以认为其工作高度一定(即外界大气压强\({p_a}\)一定)。这种情况下获得最大推力的条件是\({p_e} = {p_a}\),即喷管在完全膨胀状态下工作。这表明距地面不太高的发动机,其喷管出口压强\({p_e}\)大致可取为0.1MPa。

2.工作高度变化较大时的扩张比选择

大多数导弹,如弹道式导弹,其飞行高度的变化是很大的,相应地\({p_a}\)变化也大。当\({p_a}\)及\({A_t}\)确定后,随\({p_a}\)的变化,推力F也相应地变化,发动机在工作时间\({t_a}\)内的平均推力为

\(\bar F = \frac{{\int {_0^{{t_a}}Fdt} }}{{{t_a}}}\) (1-17)

显然,喷管扩张比的最佳值应使平均推力最大,亦即最佳喷管出口压强应对应于最大平均推力。因此,获得最大平均推力的条件是

\(\frac{{d\bar F}}{{d{p_e}}} = \frac{{d\left[ {\frac{{\int {_0^{{t_a}}Fdt} }}{{{t_a}}}} \right]}}{{d{p_e}}} = 0\) (1-18)

而推力表达式为

\(F = m{\upsilon _e} + {A_e}({p_e} – {p_a})\) (1-19)

将式(1-19)代入式(1-18),得

\(\frac{{d(\frac{{\int {_0^{{t_a}}m{\upsilon _e}dt + \int {_0^{{t_a}}{A_e}{p_e}dt – \int {_0^{{t_a}}{A_e}{p_a}dt} } } }}{{{t_a}}})}}{{d{p_e}}} = 0\) (1-20)

在\({p_c}\)、\({A_t}\)确定的情况下,质量流量\(\dot m\)是确定的。喷管出口截面上的参数\({\upsilon _e}\)、\({A_e}\)及\({p_e}\)均与时间无关,所以式(1-20)可写成

\(\frac{{d(\dot m{\upsilon _e} + {A_e}{p_e} – \frac{{{A_e}\int {_0^{{t_a}}{p_a}dt} }}{{{t_a}}})}}{{d{p_e}}} = 0\)

或

\(\dot m\frac{{d{\upsilon _e}}}{{d{p_e}}} + \frac{{d({A_e}{p_e})}}{{d{p_e}}} – \frac{1}{{{t_a}}}\frac{{d({A_e}\int {_0^{{t_a}}{p_a}dt} )}}{{d{p_e}}} = 0\)

即

\(\dot m\frac{{d{\upsilon _e}}}{{d{p_e}}} + {A_e} + {p_e}\frac{{d{A_e}}}{{d{p_e}}} – \frac{{{A_e}}}{{{t_a}}} \cdot \frac{{d(\int_0^{{t_a}} {{p_a}dt} )}}{{d{p_e}}} – \frac{{\int_0^{{t_a}} {{p_a}dt} }}{{{t_a}}} \cdot \frac{{d{A_e}}}{{d{p_e}}} = 0\) (1-21)

由完全气体的一维稳定流的伯努利方程知

\(\upsilon d\upsilon = – \frac{{dp}}{\rho }\)或\(\frac{{d\upsilon }}{{dp}} = – \frac{1}{{\rho \upsilon }}\)

式中\(\upsilon \)为气流速度;\(\rho \)为气流密度。

对于喷管出口截面,有

\(\frac{{d{\upsilon _e}}}{{d{p_e}}} = – \frac{1}{{{\rho _e}{\upsilon _e}}}\) (1-22)

由连续方程知

\(\dot m = {\rho _e}{\upsilon _e}{A_e}\)

将上式代入式(1-22)得

\(\dot m\frac{{d{\upsilon _e}}}{{d{p_e}}} = – {A_e}\)

因为\(\int {_0^{{t_a}}{p_a}dt} \)与压强\({p_e}\)无关,因此

\(\frac{{d(\int {_0^{{t_a}}{p_a}dt} )}}{{d{p_e}}} = 0\)

则式(1-21)变为

其中\(d{A_e}/d{p_e} \ne 0\),所以有

\({p_e} = \frac{1}{{{t_a}}}\int {_0^{{t_a}}{p_a}dt} \) (1-23)

上式表明,当pc=const时,获得最大平均推力的最佳喷管出口压强是导弹在主动段飞行高度上大气压强的平均值。

(二)根据发动机冲质比最大原则选择扩张比

扩张比的大小直接影响喷管结构质量的大小,如果仅仅按照最佳出口压强来确定扩张比是不行的。因此,在选择扩张比时不能单纯追求比冲最大,而应兼顾喷管结构质量。在发动机总质量中,喷管质量通常要占发动机结构质量的20~30%,有时还要高。因此,应按冲质比最大原则来选择扩张比。

在欠膨胀情况下,增加εA,一方面Is增加,使 \({\lambda _{{m_i}}}\)增大;另一方面喷管结构质量增加,使λmi下降。可见,有一最佳的扩张比 \(\varepsilon _A^*\)存在,此时发动机的λmi最大,或者说,当总冲一定时,在最佳扩张比下工作的发动机,其质量最轻。此问题可作为极值问题来求解

\({(\frac{{d{m_i}}}{{d{p_e}}})_I} = 0\) (1-24)

或

\({(\frac{{d{m_i}}}{{d{\varepsilon _A}}})_I} = 0\) (1-25)

一般情况下,当总冲一定,pc一定时,εA主要影响药柱质量mp和喷管质量mn,则式(1-24)可写成

\({\left[ {\frac{{d({m_p} + {m_n})}}{{d{p_e}}}} \right]_r} = 0\) (1-26)

上式可采用图解法求解,步骤如下:

1.计算喷管质量随扩张比的变化

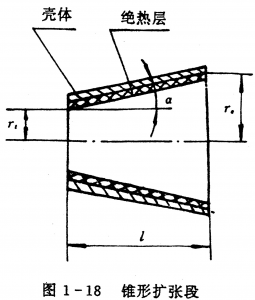

在喷管质量中,主要是扩张段质量随扩张比而变化。设扩张段为锥形,扩张半角为α,喷喉半径为rt,喷管出口截面半径为re,如图1-18所示。锥形扩张段的表面积即为圆锥台的侧面积,其表达式为

\({A_L} = \pi ({r_e} + {r_t})l = \pi ({r_e} + {r_t})\frac{{{r_e} – {r_t}}}{{\sin a}}\)

\( = \frac{{\pi r_e^2 – \pi r_t^2}}{{\sin a}} = \frac{1}{{\sin a}}({A_e} – {A_t})\)

\( = \frac{{{A_t}}}{{\sin a}}({\varepsilon _A} – 1)\)

因此,喷管扩张段的质量可近似写成

\({m_{n,d}} = \frac{{{A_t}}}{{\sin a}}({\varepsilon _A} – 1)({\overline \delta _{dc}}{\rho _{dc}} + {\overline \delta _{ds}}{\rho _{ds}})\) (1-27)

式中\({\overline \delta _{dc}}\)——扩张段壳体平均厚度;

\({\rho _{dc}}\)——扩张段壳体材料密度;

\({\overline \delta _{ds}}\)——扩张段绝热层平均厚度;

\({\rho _{ds}}\)——扩张段绝热层材料密度。

对于复合材料制成的扩张段,壳体与绝热层合二为一。

由式(1-27)计算出扩张段质量\({m_{nd}}\),加上喷管收敛段(入口段)和喉衬的质量,即可求得喷管质量\({m_n}\)。由式(1-27)可知,\({m_n}\)随\({\varepsilon _A}\)增加而增大。

2.计算药柱质量随扩张比的变化

药柱质量

\({m_p} = \frac{I}{{{I_s}}} = \frac{I}{{c* \cdot {C_F}}}\)

式中CF为推力系数,由下式确定

\({C_F} = \Gamma \sqrt {\frac{{2k}}{{k – 1}}[1 – {{(\frac{{{p_e}}}{{{p_c}}})}^{\frac{{k – 1}}{k}}}]} + {\varepsilon _A}(\frac{{{p_e}}}{{{p_c}}} – \frac{{{p_a}}}{{{p_c}}})\) (1-28)

而

\(\Gamma = \sqrt k {(\frac{2}{{k + 1}})^{\frac{{k + 1}}{{2(k – 1)}}}}\) (1-29)

当推进剂选定后,特征速度 \({c^*}\),比热比k都已知,式(1-28)中的 \({p_a}\)值可以这样取:当发动机工作高度在20km以上时,取工作时间内的平均值,即 \({p_a} = {\bar p_a} = \frac{1}{{{t_a}}}\int {_0^{{t_a}}{p_a}d{t_s}} \)。

对于有余药的药柱,药柱质量 \({m_p}\)应为有效药柱质量 \({m_{pef}}\)与可余药质量mpf之和。当发动机工作高度在20km以上时,取pa≈0,考虑到推进剂性能偏差和药柱尺寸偏差,取

\({m_{pef}} = \frac{{\left( {1.01~1.05} \right)I}}{{{I_s}}}\)

(1-30)

3.最大冲质比条件下的扩张比

用作图法求解使\({\lambda _{{m_i}}}\)最大的\({\varepsilon _A}\)步骤如下:

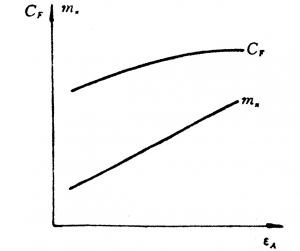

(1)作\({m_n} – {\varepsilon _A}\)关系曲线 给出一系列\({p_e}/{p_c}\)值,由式(1-16)算出\({\varepsilon _A}\),再由式(1-27)算出 \({m_{n,d}}\),并算出 \({m_n}\),从而作出\({m_n} – {\varepsilon _A}\)的关系曲线,如图1-19所示。

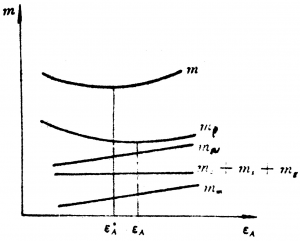

(2)作\({C_F} – {\varepsilon _A}\)关系曲线 由式(1-16)和(1-28)分别算出\({\varepsilon _A}\)和\({C_F}\),从而可绘制出\({C_F} – {\varepsilon _A}\)关系曲线(图1-19)。再由式\({I_s} = c* \cdot {C_F}\)计算出\({I_s}\)与\({\varepsilon _A}\)的变化关系,如图1-20所示。进而可以计算出\({m_p}\)。分别绘出\({m_n} – {\varepsilon _A}\)和\({m_p} – {\varepsilon _A}\)曲线,如图1-21所示。

图1-19 \({m_n}\)、\({C_F}\)与\({\varepsilon _A}\)的变化关系

图1-20 Is与εA的变化关系

图1-21 发动机及其各主要部分的质量与εA的关系

(3)作 \(m – {\varepsilon _A}\)或 \({\lambda _{{m_i}}} – {\varepsilon _A}\)关系曲线 冲质比 \({\lambda _{{m_i}}}\)的表达式为

燃烧室压强Pc及喷管喉部面积At确定后,mn、mp和CF与εA的关系便可确定,加上燃烧室壳体质量mc和其它结构质量,就得到发动机结构质量mm,最后用叠加法求得发动机质量m与εA的关系。M-εA曲线的极小值(见图1-21)或λmi-εA曲线的极大值(见图1-22)所对应的εA即为最佳值\(\varepsilon _{A}^{*}\)。

由图1-21可见\(\varepsilon _{A}^{*}\prec \varepsilon _{A}^{‘}\)时,\(p_{e}^{*}>{{p}_{ad}}\),表明以冲质比\({{\lambda }_{{{m}_{i}}}}\)最大的原则选取喷管最佳扩张比时,喷管出口压强大于设计高度上的大气压强。另外,若喷管质量\({{m}_{n}}\)仅占发动机结构质量\({{m}_{m}}\)的很小部分时,可以预见=,即 \(p_{e}^{*}={{p}_{ad}}\);若占的较大部分时,\(\varepsilon _{A}^{*}\)值将向左移动,\(\varepsilon _{A}^{*}\)将更加远离\({{{\varepsilon }’}_{A}}\),即\(p_{e}^{*}\)比\({{p}_{ad}}\)大得多。

图1-22 \({{\lambda }_{{{m}_{i}}}}\)与\(\varepsilon _{A}^{{}}\)的关系曲线

由固体火箭发动机原理课知,在喷管完全膨胀状态附近时,\({{\varepsilon }_{A}}\)的变化所引起的\({{I}_{s}}\)的变化是比较缓慢的。所以,通常选择发动机在欠膨胀状态下工作。这样,既可以使\({{I}_{s}}\)较大,又可以使喷管减短,质量减轻,从而获得较大的冲量质量比。

以上是选择扩张比的一般原则。通常,应将工作压强和扩张比一并考虑,即在保证总冲一定的前提下,使发动机的冲质比最大的条件是

\(\left\{ \begin{array}{l}{\left( {\frac{{dm}}{{d{p_c}}}} \right)_{I \cdot {\varepsilon _A}}} = 0\\{\left( {\frac{{dm}}{{d{\varepsilon _A}}}} \right)_I} = 0\end{array} \right.\) (1-31)

假设其他结构质量与工作压强\({{p}_{c}}\)和扩张比\({{\varepsilon }_{A}}\)无关,上式变为

\(\left\{ \begin{array}{l}{\left( {\frac{{d({m_c} + {m_n} + {m_p})}}{{d{p_c}}}} \right)_{I \cdot {\varepsilon _A}}} = 0\\{\left( {\frac{{d({m_c} + {m_n} + {m_p})}}{{d{\varepsilon _A}}}} \right)_I} = 0\end{array} \right.\) (1-32)

用数值法或作图法解上式,可同时求得最佳工作压强及其对应的喷管扩张比,但是应给以\({{D}_{e}}\)≤\({{D}_{c}}\)的约束(喷管出口外径≤发动机外径)。根据统计数据,第一级发动机和在低空工作的发动机,通常取\({{\varepsilon }_{A}}=4\tilde{\ }12\);在高空工作的发动机,扩张比可选得大些,例如末级和远地点发动机,一般取\({{\varepsilon }_{A}}=15\tilde{\ }100\)。

1.4 壳体材料及其选择

发动机壳体材料包括燃烧室壳体材料和喷管壳体材料。由于燃烧室壳体材料对发动机的结构质量、加工方法及经济性有着决定性的影响,所以本节主要讨论燃烧室壳体材料。

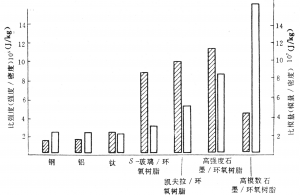

航天技术的飞跃发展和现代战争的需要,对固体火箭发动机都提出了较高的要求,加之发动机本身的严峻工作条件,也对其结构材料不断提出苛刻的要求。从而有力地推动着新材料和新工艺的不断发展。现在固体火箭发动机燃烧室壳体的结构材料已由金属发展到复合材料,材料的比强度(\({{\sigma }_{b}}/\rho \))和比模量(\(E/\rho \))大为提高(表1-3)。目前壳体所使用的材料主要是高强钢、超高强钢、玻璃纤维和有机纤维增强复合材料。

表1-3 金属和复合材料的性能

| IM6/环氧石墨纤维缠绕 | Kevlar-49/环氧有机纤维缠绕 | s-2/环氧玻璃纤维缠绕 | 35SiMnCrMoV合金钢 | LC4铝合金 | 铍 | Ti-6Al-4V钛合金 | |

| 比强度105J/kg

比模量107J/kg 密度g/cm3 |

21.4

13.5 1.73 |

20.7

7.2 1.45 |

10.6

2.4 2.48 |

2.1

2.6 7.81 |

1.8

2.46 2.85 |

2.65

15.7 1.85 |

2.37

2.39 4.62 |

1.4.1 常用的壳体材料

(一)钢

钢在燃烧室壳体上的应用最早,也最广泛,在设计和制造方面都具有丰富的经验。早期的战略导弹发动机主要使用超高强钢制造,如美国的民兵Ⅰ、Ⅱ、Ⅲ和法国的S-2、S-3、M-20、M-4的第一级发动机的壳体均采用超高强钢制造。航天飞机的固体助推器(直径φ3.7m,长38.1m)的壳体也是用超高强钢D6AC制造的,设计规定,这种壳体应能重复使

用20次以上,因此对材料的断裂韧性要求很高(KIC=98.98MN/m3/2)。

战术导弹发动机壳体一直以使用金属材料为主,这是因为战术导弹射程短,发动机质量对总体性能影响不突出;且战术导弹多为全天候的,所处环境较恶劣,复合材料性能难以满足要求;加之生产批量大,成本问题至关重要,目前复合材料成本尚偏高。

下面仅就目前国内常用的钢材作一简介。

1.优质碳素结构钢

常用的优质碳素结构钢为45、50和55号钢。其优点是价格低廉,来源丰富,工艺性好,可大批量生产;缺点是强度和耐热性能低(见表1-4)。多用于小直径的野战火箭弹。

表1-4 各种钢的机械性能

| σb(MPa) | σs

(MPa) |

δs

(%) |

ψ

(%) |

αk

(MJ/m2) |

K1c

(MNm3/2) |

ρ

(103kg/m3) |

||

| 碳素钢 | 45

50 55 |

≥589

≥648 ≥687 |

≥294

≥363 ≥385 |

≥15

≥15 ≥13 |

≥38

≥40 ≥35 |

≥0.29

≥0.69 |

7.81

7.81 7.81 |

|

| 合金钢 | 40Mn2

40MnB 25CrMnSiA 30CrMnSiA 30SiMnCrMoVA* 32SiMnMoV 28Cr3SiNiMoWVA |

≥834

≥981 ≥1079 ≥1079 ≥1618 1805 1490~1506 |

≥687

≥785 ≥932 ≥883 ≥1324 1470~1550 1270 |

≥12

≥11 ≥10 ≥10 ≥8 12 14.4~16 |

≥45

≥45 ≥40 ≥45 ≥30 46 ≥61 |

≥0.69

≥0.69 ≥0.49 ≥0.49 ≥0.57 0.54 |

112

71~78 66 |

7.81

7.81 7.76 7.75 7.81 7.81 |

* 钣材的表面裂纹平面应变断裂韧性K1c=81~87MNm-3/2。

2.合金钢

合金钢分为一般合金钢,如锰钢、锰硼钢和铬锰硅钢;和超高强钢,这类钢中增加了能细化晶粒和降低回火脆性的合金元素,如钼、钒、钨等,并且降低了硫、磷等有害元素的含量。

锰钢和锰硼钢属中强钢,有较高的强度和韧性,冷、热加工和焊接性能均好,常用作野战火箭发动机的壳体材料。

铬锰硅钢是常用的高强合金钢,其最大优点是强度较高,短时高温性能、成型工艺和焊接性能均较好,且不含我国稀有的镍元素。缺点是有回火脆性,故需于高温回火后缓慢冷却。这类钢常用作小型战术导弹固体火箭发动机的壳体。

表1-4中的30SiMnCrMoVA钢和32SiMnMoV钢是根据我国资源特点自行研制的超高强钢,前者具有较高的断裂韧性。这类超高强钢主要用于制造大、中型固体火箭发动机的壳体,一些质量比要求高的小型发动机壳体也可采用。

(二)铝合金和钛合金

铝合金具有一定的比强度和比模量,同时有良好的成型工艺和抗腐蚀能力;但耐热性能和焊接性能较差。因此,通常限制在120℃以下使用。用作固体火箭发动机壳体时,只有在壳体内壁贴有内绝热层,药柱为贴壁内孔燃烧,且工作时间较短时才采用。如空-空导弹PL-2的发动机壳体采用了铝合金LC4管材,LC4管材的机械性能见表1-5。

表1-5 铝合金LC4的机械性能(CS)

| 性能

材型 |

σb

(MP a) |

σ0.2

(MP a) |

δ

(%) |

ρ

(g/cm3) |

|

| 管材 | 外径≤120mm

外径>120mm |

≥530

≥510 |

≥40

≥40 |

6

5 |

2.85

2.85 |

| 板材 | 板厚1.0~2.5mm

板厚2.6~10mm |

481

490 |

40

41 |

7

7 |

2.85

2.85 |

钛合金的比强度是目前金属中较高的,可在-253~650℃温度范围内工作,有良好的耐腐蚀性和冲击韧性,并有良好的旋压工艺性能。缺点是切削和焊接工艺性能差、弹性模量低(约1.1×105MPa)、成本昂贵。在今天复合材料广为应用之际,钛合金在固体火箭发动机上的应用受到限制,目前主要应用于航天发动机,如远地点和顶级发动机。国外常用的钛合金是Ti-6Al-4V,其性能见表1-6。

表1-6 钛合金性能

| 材料 | σe

(MPa) |

σs

(MPa) |

E

(GP a) |

δ

(%) |

ρ

(g/cm3) |

| Ti-6Al-4V(美) | 1034 | 110.3 | 4.62 | ||

| TC4 | 931 | 10 |

(三)纤维增强复合材料

燃烧室壳体使用的纤维增强复合材料是由一种或几种纤维(如玻璃纤维、有机纤维、碳或石墨纤维,以及它们中两种或两种以上纤维混合组成的纤维)浸渍树脂(基体)缠绕而成的结构材料。

除上述纤维增强复合材料外,最近又研制出碳化硅纤维、氧化铝纤维和硼纤维;基体材料有金属基(如铝基和铝的金属化物基—Ti3Al+Nb)和陶瓷基,形成新的碳化硅纤维/陶瓷、氧化铝纤维/陶瓷、硼纤维/铝,石墨纤维/铝、碳化硅纤维/铝、碳化硅纤维/(Ti3Al+Nb)等复合材料。它们具有较高的使用温度。

纤维增强复合材料的优点:比强度高,结构质量轻;成型工艺简单,易实现机械化和自动化。

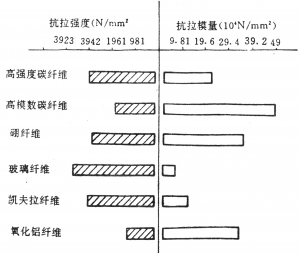

图1-23给出几种复合材料与金属材料比强度和比模量的比较;图1-24给出几种纤维的抗拉强度和抗拉模量。

图1-23 复合材料与金属材料的比强度和比模量

目前,一些先进的导弹,如三叉戟C4和MX导弹的发动机壳体都已采用Kevlar-49纤维(美国杜邦公司生产的一种有机纤维)/环氧树脂复合材料。用Kevlar-49/环氧制造的壳体比用玻璃纤维/环氧制造的同样尺寸壳体轻35%左右。更先进的三叉戟D5和侏儒导弹的发动机壳体已用上碳纤维IM7缠绕的壳体,其结构质量比用Kevlar-49又轻20~30%。

复合材料壳体的特征因子(\(p{{V}_{c}}/{{m}_{c}}\))远高于金属壳体的(表1-7)。例如Kevlar-49/环氧

的壳体特征因子是超高强钢的4~6倍。

图1-24 增强纤维的抗拉强度和抗拉模量

表1-7 几种材料的壳体特征因子

| 材料 | J/kg |

| 超高强钢 | (4.9~7.84)×104 |

| 钛合金 | (6.57~10.78)×104 |

| S994/环氧 | (19.6~21.56)×104 |

| Kevlar-49/环氧 | (29.4~32.34)×104 |

| IM7/环氧 | (40.18~42.14)×104 |

1.4.2 选择壳体材料的原则

(一)材料的机械性能应满足结构可靠性和质量轻的要求

壳体结构的最低机械性质:在考虑设计安全系数后,应不低于临界工作温度下各种载荷所要求的机械性质。

材料的韧性要好,确保壳体不会发生脆性破坏。通常用冲击韧性和断裂韧性来

表征材料的韧性,前者只能相对地表征材料韧性的优劣,后者可用以判别壳体会不会发生脆性断裂。一般地说,金属材料强度愈高,其对材料的裂纹和缺陷愈敏感,亦即其断裂韧性愈低。因此对金属壳体,尤其是钢壳体,选材时不能单纯追求高强度,还应有足够的断裂韧性。复合材料的断裂问题远较金属复杂,它与增强纤维、树脂基本的性能及其间的相容性,材料所处环境和历程诸多因素有关。

所设计的壳体应具有足够的刚度。壳体的刚度与材料的弹性模量有关,也与壳体的形状、直径和壁厚有关。尤其采用比强度高的材料时,更应保证有足够的壁厚,以免在外载荷作用下屈曲(失稳)。

所设计的壳体质量应尽量轻,以满足发动机的质量比要求。

当有几种材料满足壳体结构的强度、刚度、韧性和质量要求时,则应根据成本最低的原则来选材。

(二)材料应有良好的加工工艺性

材料的良好加工工艺性包括两方面内容,一是加工简单,一是适应加工工厂的研制和生产能力。对于金属材料,要求有一定的塑性,以便冲压、旋压和煅造成形,热处理规范简单,易于机械加工;对于复合材料,要求成形和固化工艺简单,有利于降低生产成本,缩短生产和研制周期。

(三)材料来源丰富,经济性好

所选材料价格低廉,且其原材料来源丰富,立足国内。例如选用或研制超高强钢,其稀有元素尽量少用或不用镍,而多采用锰、钼、铬;复合材料的纤维和树脂配方也应建立在国产基础上。

1.5 固体推进剂的选择

推进剂的性能直接影响发动机的性能,而不同发动机对推进剂的要求不尽相同,因此,选择推进剂的种类是一个非常复杂的问题。

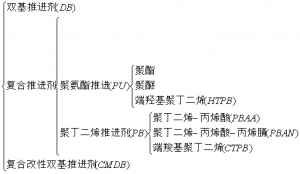

一、固体推进剂的种类及其特性

固体推进剂有双基推进剂、复合推进剂和复合改性双基推进剂三大类,如表1-8所示。

表1-8 固体推进剂分类

(一)双基推进剂

双基推进剂(DB)的基本成分是硝化棉和硝化甘油,它是早期发展的一种推进剂,其能量,密度和力学性能均较低,安定性也不好。

为了提高双基推进剂的能量特性,在双基基础上加入一些炸药成分,如黑索金(RDX)、吉纳等,以及适量的铝粉。

为了改善内弹道特性,在配方中加入各种铅盐,如氧化铅、水杨酸铅等,这样可以降低压强指数,得到的具有平台(platean)效应的推进剂,甚至可以得到为负值,这种现象称之为麦撒(Mesa)效应。

(二)复合推进剂

复合推进剂的基本成分是氧化剂、粘合剂和金属燃料,还有少量的其它成分,用以改善推进剂的某些性能。

可用作氧化剂的有:过氯酸铵、过氯酸钾、过氯酸锂、过氯酸硝酰、过氯酸肼、硝酸铵、硝酸锂等。目前应用最广泛的是过氯酸铵,它具有多方面的特性。

用作粘合剂(也是燃料)的有:聚硫橡胶、聚氨酯、聚丁二烯、聚氯乙烯等。

可用作金属燃料的有铝、铍、锆等粉末。其中铝粉得到广泛的应用。

复合推进剂习惯上按它们的粘合剂来分类,表1-9列出国外生产的一些推进剂的主要性能。

(三)复合改性双基推进剂

复合改性双基推进剂(CMDB)也称复合双基或改性双基推进剂,它具有较高的能量特性,火焰温度高,燃烧效率高。最近研制成的一种叫做硝酸酯增塑聚醚推进剂(NEPE)具有更高的能量,其理论比冲可达2670~2800N·s/kg,力学性能也优于一般CMDB推进剂。

二、固体推进剂的选择原则

(一)应具有尽量高的能量特性

推进剂的能量特性是以比冲与密度的乘积(体积比冲)来表征的。

由发动机的总冲

\(I={{I}_{s}}{{m}_{p}}={{I}_{s}}{{V}_{p}}{{\rho }_{p}}\)

可知,当推进剂体积\({{V}_{p}}\)一定时,\({{I}_{s}}{{\rho }_{p}}\)乘积愈大,I也愈大;而当I一定时,I\({{\rho }_{p}}\)乘积愈大,\({{V}_{p}}\)愈小,则燃烧室容积随之减小,壳体质量愈轻。当I一定时,由于Is大,则mp减小,发动机质量也减轻,冲质比\({{\lambda }_{{{m}_{i}}}}\)就增大。因此,从能量特性看,为了提高发动机的性能,应选取比冲和密度都尽可能高的推进剂。

表1-9 国外生产的一些推进剂的主要性能

| 推进剂种类 | 理论比冲

(N·s/kg) |

火焰温度

(K) |

密度

(g/cm3) |

金属含量

Al (%) |

燃速

(mm/s) |

压强指数 | 应力σ(N/m2)×105 | 加工方法 | |

| 应变ε(%) | |||||||||

| 低温

(-51℃) |

高温

(+65.6℃) |

||||||||

| DB | 2157~2256 | 2533 | 1.60 | 0 | 11.4 | 0.30 | 316.9/2 | 33.8/60 | 压 伸 |

| DB/AP/Al | 2550~2599 | 3863 | 1.80 | 20~21 | 19.8 | 0.40 | 189.6/5 | 8.2/50 | 溶解浇铸 |

| DB/AP-HMX/Al | 2599~2648 | 3973 | 1.80 | 20 | 14.0 | 0.49 | 163.8/3 | 3.4/33 | 溶解浇铸 |

| PVC/AP | 2256~2334 | 2813 | 1.69 | 0 | 11.4 | 0.38 | 25.4/150 | 2.6/220 | 浇铸或压伸 |

| PVC/AP/Al | 2550~2599 | 3373 | 1.77 | 21 | 11.4 | 0.35 | 25.4/150 | 2.6/220 | 浇铸或压伸 |

| PS/AP | 2256~2334 | 2873 | 1.72 | 0 | 8.9 | 0.43 | 42.8/35 | 8.2/70 | 浇 铸 |

| PS/AP/Al | 2334~2452 | 3033 | 1.72 | 3 | 7.9 | 0.33 | 22.1/11 | 6.9/42 | 浇 铸 |

| PU/AP/Al | 2550~2599 | 3233~3593 | 1.77 | 16~20 | 6.9 | 0.15 | 80.7/6 | 5.2/33 | 浇 铸 |

| PBAN/AP/Al | 2550~2579 | 3473 | 1.77 | 16 | 14.0 | 0.33 | 35.9/16

(-23.3℃) |

4.9/28 | 浇 铸 |

| PBAA/AP/Al | 2550~2599 | 1.77 | 14 | 8.1 | 0.35 | 34.3/13 | 2.8/31 | 浇 铸 | |

| CTPB/AP/Al | 2550~2599 | 3373~3473 | 1.77 | 15~17 | 11.4 | 0.4 | 22.4/26 | 6.1/75 | 浇 铸 |

| HTPB/AP/Al | 2550~2599 | 3373~3473 | 1.77 | 4~17 | 10.2 | 0.4 | 62.8/50 | 6.2/33 | 浇 铸 |

DB—双基推进剂 PVC—聚氯乙烯 PBAN—聚丁二烯—丙烯酸—丙烯腈;

AP—过氯酸铵; PS—聚硫橡胶; PBAA—聚丁二烯—丙烯酸;

Al—铝; PU—聚氨酯; CTPB—端羧基聚丁二烯;

HMX—奥克托金; HTPB—端羟基聚丁二烯。

(二)应具有所要求的内弹道特性

内弹道特性通常是以推进剂的燃速r、压强指数n和温度敏感系数\({{\left( {{\alpha }_{r}} \right)}_{T}}\)来表征的。因此,从内弹道特性考虑,对推进剂的主要要求是:

1.燃速的调节范围要宽

推力大、工作时间短的助推器要求高燃速;推力中等、工作时间长的主发动机要求低燃速;而低推力、长时间的燃气发生器则要求更低的燃速。因此,需要推进剂有较宽的燃速调节范围,以适应不同要求的发动机。

2.推进剂的压强指数应尽量低

由燃烧室的平衡压强公式

\({p_c} = {(c*{\rho _p}\alpha \frac{{{A_b}}}{{{A_t}}})^{\frac{1}{{1 – n}}}}\)

有

\(\frac{d{{p}_{c}}}{{{p}_{c}}}=\frac{1}{1-n}(\frac{dc*}{c*}+\frac{d{{\rho }_{p}}}{{{\rho }_{p}}}+\frac{da}{a}+\frac{d{{A}_{b}}}{{{A}_{b}}}-\frac{d{{A}_{t}}}{{{A}_{t}}})\)

可见,压强对发动机的某些参数(如燃烧面积Ab,喷喉面积At)和推进剂的某些特性(如燃速系数a、特征速度C*、密度ρ)的敏感度取决于压强指数n。若n值较小,则发动机某些参数和推进剂某些特性的波动引起的压强或推力变化幅度就小,表明发动机装药性能重现性好。如n值较大(接近1),则当某些原因致使At减小或Ab增加超出设计值时,会使压强大幅度增加,严重时会导致发动机破坏。

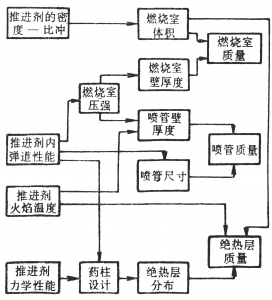

图1-25 推进剂性能对发动机结构影响的分析程序

3.推进剂的燃速温度敏感系数应尽量小

燃速温度敏感系数\({{({{a}_{r}})}_{T}}\)可用下式表示

\({{({{a}_{r}})}_{T}}=\frac{1}{r}\frac{dr}{d{{T}_{i}}}={{(\frac{d\ln d}{d{{T}_{i}}})}_{{{p}_{c}}=const}}\)

上式表征当燃烧室压强不变时,推进剂燃速r随初温Ti变化而变化的程度。\({{({{a}_{r}})}_{T}}\)值小,初温变化所引起的燃速变化小,燃烧室压强和发动机推力随初温的变化也小。因此,\({{({{a}_{r}})}_{T}}\)值小的推进剂能保证在不同使用条件下的发动机性能大致相近。

(三)应具有良好的燃烧特性

侵蚀燃烧效应小,临界压强低,燃烧稳定性好。

(四)应具有良好的力学性能

力学性能主要包括:延伸率、抗拉强度、抗压强度和弹性模量等。要求推进剂具有良好的力学性能,即要求其有足够的机械强度、韧性和弹性。

推进剂的延伸率在低温下最低,而机械强度在高温下最低。因此,应以低温下的延伸率和高温下的机械强度来评定推进剂的力学性能。

(五)应具有良好的热安定性和贮存安定性

一般讲,推进剂对热降解的敏感性是其长期贮存安定性的反映,因为在高温下加速了老化变质的化学反应过程。

双基和复合改性双基推进剂都加入了中定剂,以改善其长期贮存的化学安定性,通常有良好的贮存特性。复合推进剂的化学安定性稍差,长期贮存有老化现象,以致增加点火延迟期,但其热安定性优于双基推进剂。

(六)应具有良好的经济性

要求推进剂原料丰富、立足国内、价格便宜、制造工艺简单。

综上所述,推进剂的性能对发动机性能、工作稳定性及可靠性、结构质量等,都有直接影响。图1-25表示推进剂性能对发动机结构影响的分析程序。

1.6 药柱形式及其选择

药柱是固体火箭发动机的重要组成部分,决定发动机的主要弹道性能。选择药形是发动机总体设计的重要内容之一。

一、药柱种类及其特点

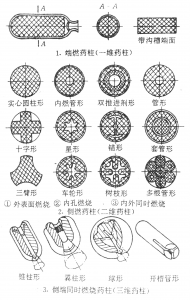

药柱种类很多,如图1-26所示。设计者可根据总体设计要求,合理选择药柱形状。

药柱的分类方法很多,按燃面变化规律分为:等(恒)面、减面和增面燃烧药柱;按燃面所处位置分为:端面、侧面和端-侧面燃烧药柱;按主燃烧方位的维数分为:一维、二维和三维药柱;按几何形状分为:管形、星形、车轮形、槽柱形、球形、锥柱形和翼柱形等。

图1-26 典型的药柱形状

(一)端面燃烧药柱

这种药柱的几何尺寸通常以药柱外径D、长度L来表征。这种药柱只适用于工作时间长而推力小的发动机,如防空导弹的续航发动机,燃气发生器等。

端面燃烧装药有其独特的特性,它只沿轴向燃烧,装填密度最高。在较大直径的发动机(直径大于0.6m)中呈现递增的推力特性。如图1-27所示,燃烧后不久便形成一个锥形,引起压力和推力的上升。尽管这种现象还没有完全弄清楚,但至少有两个因素会造成贴近粘接面处燃速增大,其一是燃烧催化剂向壁面化学迁移,其二是粘接面处较高的应力应变而产生的裂纹。

图1-27 端面燃烧药柱

(二)侧面燃烧药柱

1.管形药柱

管形药柱的主要几何参数有:药柱外径D、内孔直径d、药柱长度L和肉厚e,通常写成D/d-Lp。若为多根药柱,应注明根数n,即D/d-Lp×n。内、外侧面同时燃烧时\({{e}_{1}}=(D-d)/4\),其肉厚。其体积装填分数或容积系数可写成

\({{\eta }_{v}}=\frac{{{V}_{p}}}{{{V}_{c}}}=\frac{{{A}_{T}}{{L}_{p}}}{{{A}_{c}}{{L}_{c}}}\approx \frac{{{A}_{T}}}{{{A}_{c}}}=\eta \)

即

\({{\eta }_{v}}\approx \eta =\frac{\frac{\pi }{4}({{D}^{2}}-{{d}^{2}})}{\frac{\pi }{4}d_{c}^{2}}={{\overline{D}}^{2}}-{{\overline{d}}^{2}}\)

\(=4{{\overline{e}}_{1}}(\overline{D}+{{\overline{e}}_{1}})\) (1-33)

式中,η为截面装填分数;At为药柱截面积;Ac为燃烧室空腔截面积;dc为燃烧室内径;Vp为药柱体积;Vc为燃烧室内腔容积;\(\overline{D}=D/{{d}_{c}};\overline{d}=d/{{d}_{c}};{{\overline{e}}_{1}}=2{{e}_{1}}/{{d}_{c}}\)为药柱肉厚分数。

由式(1-33)可见,体积装填分数ηV取决于肉厚分数\({{\overline{e}}_{1}}\)。因此,考虑ηV时必须考虑\({{\overline{e}}_{1}}\)的要求。式(1-33)表明,\({{\overline{e}}_{1}}\)愈大,ηV也愈大。而ηV受燃烧室初始自由通气面积的限制。多根管形药柱的ηV还与根数n有关,一般\({{\overline{e}}_{1}}\)<0.1, ηV =0.60~0.70。对于内燃管形药柱,当其长径比小于2时,可取\({{\overline{e}}_{1}}\)=0.5~0.9, ηV =0.85~0.95。

管形药柱具有几何形状简单、无余药、无应力集中现象、肉厚和燃面变化较大、制造工艺成熟及使用方便等特点。除直接浇铸在燃烧室中的内侧燃烧管形药柱外,燃烧过程中的燃气均与燃烧室内壁接触,所以必须采取防热措施,从而增加了发动机的消极质量。药柱需要支承装置,这也增加了发动机的消极质量。

多根装填的管形药柱适用于工作时间不长、推力较大的各种助推器。

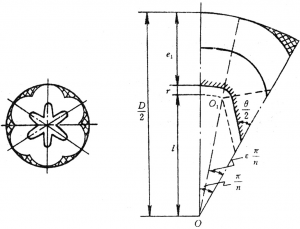

2.星形药柱

星形药柱(图1-28)的主要几何尺寸是:药柱外径D、肉厚e1、星角数n、星边夹角θ、星槽过渡圆弧半径r、角分数ε、特征尺寸l和药柱长度Lp等。几何形状及肉厚不同时,其燃面及装填分数的变化范围都比较大。由于外侧面不参加燃烧,故其装填分数通常比同类型的单根管形药柱大。

星形药柱由于解决了壳体的热防护和大型药柱的支撑及生产工艺,大大促进了固体火箭技术的发展。由于这种药柱的突出优点,因而在导弹、运载火箭、探宽火箭等各级发动机上得到广泛应用。

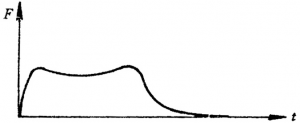

星形药柱的缺点是:有余药,致使药柱利用率降低,同时使得燃烧室压强和发动机推力曲线有较长的拖尾现象(图1-29)。可以通过合理选取药柱几何参数,或用轻质泡沫塑料条代替余药等办法来减少或消除余药。另外,星形药柱几何形状复杂,星角处往往产生应力集中,对推进剂力学性能要求较高;并且芯模制造比较困难。为减少星角处的应力集中,可以采取增大过渡圆弧半径r、星槽宽度和用分隔式或积木式药柱的办法,如图1-30所示。

图1-28 星形药柱

图1-29 有拖尾现象的推力曲线

图1-30 减小星角应力集中的措施

(a)圆角形 (b)平角形 (c)分隔形

3.车轮形药柱

车轮形药柱(图1-31)是由星形药柱派生出来的,适用于薄肉厚、体积装填分数较小、大推力、短时间工作的助推器及点火发动机。

图1-31 车轮形药柱

(a)普通车轮形 (b)多推力车轮形

(三)端-侧面燃烧药柱

这种端面和侧面同时燃烧的药柱属于三维药柱。

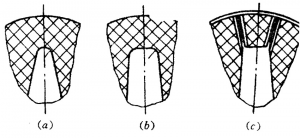

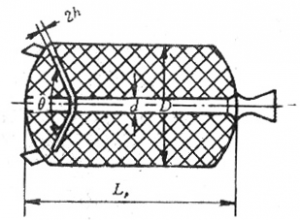

1.开槽管形药柱

这种药柱又称管槽形或槽柱形药柱(图1-32)。开槽数及其长度可随不同的设计要求而变化。这种药柱由外径D、内径d、长度Lp、开槽长度l、开槽宽度2h、开槽数n、相邻槽间夹角θ等主要几何参数来表征。该药柱的体积装填分数与内燃管形药柱相近,大,也大。

管槽形药柱的优点是:1)可利用开槽长度、宽度或开槽数来调节燃面变化规律,如l短为增面性,l长为减面性,l适中(l<0.5Lp)可获得近似恒面燃烧;2)药形简单,无余药;3)开槽可改善药柱受力状态,减小应力集中,提高药柱强度;4)采取后端开槽,使通气面积增大,可使药柱内径做得小些,药柱肉厚相对增大,从而提高体积装填分数和延长工作时间;5)由于燃烧方向的多向性,提高了燃烧稳定性。

由于槽的存在,需对燃烧室壳体采取绝热措施,致使发动机消极质量增加。为克服此缺点,可采用非贯穿槽或复合槽,如图1-32中的(b)和(c)所示。

图1-32 开槽管形药柱

管槽形药柱适用于长径比大、工作时间较长、体积装填分数高的中小型发动机。对于大型发动机,药柱可做成分段式的,各段间以限燃层或弹性物隔开。

2.锥柱形药柱

如图1-33所示,锥形环向槽呈减面燃烧,圆柱内孔呈增面燃烧,二者适当配合可得到近乎恒面的燃烧。锥柱形药柱的主要几何参数有外径D、内径d、长度Lp、锥角θ、锥面之间的距离2h等。该药柱有较宽的肉厚分数和较高的体积装填分数,适用于长径比为2~4、工作时间较长的发动机。

这种药柱的锥槽有利于改善药柱的受力状态;无余药。但是工艺困难,锥槽部分需采用可拆卸芯模、可熔化或可燃烧芯模。

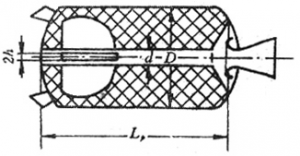

3.翼柱形药柱

这是一种由圆柱形内孔和轴向翼槽或凹槽星孔组合成的三维药柱(图1-34)。沿药柱轴线的通道截面是变化的,一段是圆孔形,一段是翼槽形。圆孔柱段提供增面燃烧,翼槽段提供减面燃烧,两者适当配合可得到近似恒面燃烧。翼槽可置于药柱头部、后部,或者前后都有。

图1-33 锥柱形药柱

图1-34 翼柱形药柱

翼柱形药柱由外径D、内径d、长度Lp、翼槽数n、翼槽宽2h和翼的几何形状来表征。其燃面变化规律除与上述几何参数有关外,还与封头形状及喷管潜入深度有关。这种药柱的结构完整性好,体积装填分数高,燃面可调范围大,适用于长径比Lp/D=1~2、长时间工作的发动机。

(四)特殊形状的药柱

1.球形药柱

这是外壳为球形的发动机药柱,该药柱的内孔形状很多,有星形、翼柱形、轴向或径向开槽、翼锥形等,以及各种几何形状的组合。图1-35所示是其中的一种。

球形药柱适用于空间发动机,如航天技术中的入轨、制动、变轨等球形发动机。

2.双推进剂药柱

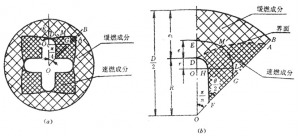

这种药柱又称组合药柱或双燃速药柱。它是用外径D、肉厚e1、星角数n、星角θ、过渡圆弧半径r和两种推进剂的燃速比K(=r速/r缓)来表征的。

图1-35 球形药柱

采用两种不同燃速的推进剂可以改善药柱的设计。既可以消除余药,又可以在大肉厚下得到平稳的推力、压强曲线。图1-36(a)是一内孔十字形的双推进剂药柱,靠中心部分是速燃成分,外面是缓燃成分。图1-36(b)表示这种药形的燃面变化。起始阶段燃面小,速燃药烧掉的比例大,随着燃面的加大,速燃药烧掉的比例愈来愈小,这样可以大致保持等推力方案。调节药形的几何参数及两种推进剂的燃速比K,可以得到不同的推力变化规律。

图1-36 双推进剂药柱

- 双推力药柱

在飞行器工作初期需要一个较大的推力来加速,但是随着推进剂的消耗,飞行器的质量减少,期望推力有所降低。这样可以限制最大加速度,尤其是一些敏感载荷,另外的好处是降低阻力损失,获得较大的射程或末速度。这就是为什么现代战术武器普遍采用单室双推的原因。

双推力药柱是用于单室双推力发动机的药柱。双推力(即助推-续航)发动机的推力方案,可以借助于采用两种不同肉厚的药形来实现;当两级推力比大时,还可以借助于采用不同燃速的推进剂和不同肉厚的药形来实现。图1-5列出了一些双推力药柱的方案。

在单室双推发动机中续航段决定发动机的设计,由于大部分推进剂消耗在续航阶段。

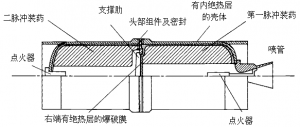

4.脉冲发动机装药

脉冲发动机对于战术导弹防御系统有其优越性。两个(有时是三个)装药被放在同一个燃烧室内,各自有各自的点火器,典型情况下,这些装药被物理地分开,采用头部组件或绝热层。图1-37是一种实现方案。两次推力间的时间间隔(有时叫脉冲)可以被控制,由导弹的制导系统操纵,这样可以以一种最佳方式改变弹道,也可以缩短到目标的时间。隔离机构应能阻止高温高压第一级燃气进入第二级装药,引起第二级意外点火。当第二级装药点火后,隔离装置应能自动移除、破碎或烧毁,不至于碎片损伤喷管或绝热层。

图1-37 双脉冲发动机示意图(方案一)

在第一脉冲工作时,金属膜由耐高温的蜘蛛网状的机构支撑。当第二级点火时,被烧(scored)的膜在另外方向加载,随即破裂,其膜片外翻,头部组件开孔,其面积比喉部面积大。

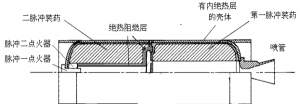

图1-38 双脉冲发动机示意图(方案二)

图1-38所示为另外一种双脉冲形式。当第一脉冲工作时,第二脉冲装药被绝热层保护着,第二脉冲工作时应能快速打开绝热层,另外组合式双脉冲点火器设计也是技术关键。

二、药形的选择原则

药形选择得是否合适,严重地影响着发动机的性能和质量指标。选择时,一般应遵从如下原则:

(1)所选药形的燃面变化规律应符合主要技术要求中规定的推力随时间变化方案;

(2)所选药形应具有足够的燃烧面积,以获得所要求的推力;

(3)所选药形应使发动机具有较高的\({{\eta }_{v}}\),以保证发动机具有较高的冲质比;

(4)尽量无余药,以减少能量损失或推力拖尾现象;

(5)所选药形应具有足够的强度,有较好的结构完整性。

选择药形的基本原则,归纳起来是三个,即能量特性及内弹道特性、结构完整性和工艺性,再综合考虑其他方面的原则。

各种药形的内弹道特性及其适用性列于表1-10,供选择药形时参考。

表1-10 各种药柱的内弹道特性及其适用范围

| 药柱种类 | 药柱的肉厚

分数\({{\varepsilon }_{1}}\) |

典型的长径比Lp/D | 体积装填分数\({{\eta }_{v}}\) | 燃烧特性 |

| 端燃药柱 | >1.0 | 不限 | 0.90~0.95 | 恒面性 |

| 管形(内外燃) | 0.3~0.5 | 不限 | 0.75~0.85 | 恒面性 |

| 内燃管形 | 0.5~0.9 | <2 | 0.85~0.95 | 端部不阻燃为恒面性

端部阻燃为增面性 |

| 分段管形 | 0.5~0.9 | >2 | 0.80~0.95 | 恒面性 |

| 套 管 形 | 0.3~0.5 | 不限 | 0.60~0.85 | 恒面性 |

| 星 形 | 0.3~0.6 | 不限 | 0.75~0.85 | 恒面性 |

| 车 轮 形 | 0.2~0.3 | 不限 | 0.65~0.70 | 恒面性 |

| 树 枝 形 | 0.1~0.2 | 不限 | 0.55~0.65 | 恒面性 |

| 开槽管形 | 0.5~0.9 | >3 | 0.85~0.95 | 恒面性(取决于开槽长度和槽数) |

| 锥 柱 形 | 0.5~0.9 | 2~4 | 0.85~0.95 | 恒面性 |

| 翼 柱 形 | 0.6~0.9 | 1~2 | 0.85~0.95 | 恒面性 |

| 多孔药形 | <0.1 | 不限 | 0.50~0.55 | 恒面性 |

| 多根管形 | <0.1 | 不限 | 0.60~0.70 | 恒面性 |

| 球 形 | 0.2~0.5 | — | 0.90~0.95 | 恒面性 |

1.7 发动机总体优化设计

发动机性能好、质量轻、成本低和可靠性高等项指标是设计师们历来所追求的目标。过去设计发动机总体时,一般均采用陈旧的参数分析方法。设计师多半凭经验确定发动机结构形式、直径、壳体长度、燃烧室压强、喷管扩张比、药形参数及推进剂配方等。尽管对燃烧室压强、喷管扩张比等参数也采用了单变量函数求极值的方法进行优选,但由于发动机的设计质量指标与许多设计项目和设计变量有关,孤立地仅对某一设计项目和设计变量进行优选,不可能实现最优设计。再加上分析采用手工计算,因而总体设计速度慢、精度低,设计结果只能是可行方案。

利用计算机进行发动机总体优化设计,以寻求价格低廉、结构可靠、性能最优的发动机。为此,引入现代数学规划方法,建立发动机优化数学模型,对发动机性能、内弹道、药形结构和多级固体发动机进行优化设计。

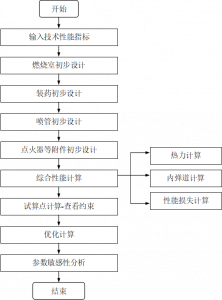

图1-39 整个发动机初步设计过程

固体火箭发动机优化设计问题,属于有约束的非线性规划范畴。其数学描述是:求设计变量X=(x1,x2,…,xn)T.,使目标函数f(X)为最小或最大,且满足约束条件:

hj(X)≥0 ,j=1,2,…,m

及 ai≤X≤bi,i=1,2,…,n

若满足minf(X) =f(X*) \(X\in R\) (1-34)

则X*为X的最优设计方案。

对于实际问题,优化不是立即进行的,它需要进行数据准备,要进行数据结果的分析,从设计开始到结束都可以认为是优化的组成部分,整个过程如图1-39所示。

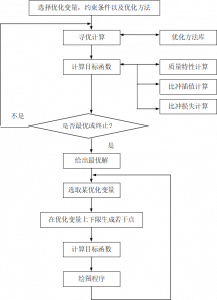

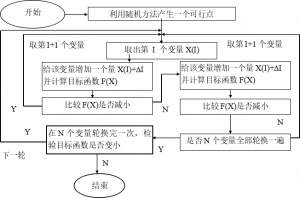

由于参数寻优是上述整个过程中的重点,也是计算最关键的一部分,先前的许多计算多为数据准备,或者进行类型选择等等,所以有必要详细地给出该过程的描述,如图1-40所示。

图1-40 优化过程

正确的数学模型应能准确表达设计问题。为此,要正确选择设计变量、目标函数和约束条件,并把它们组合在一起,成为一组能准确地反映最优化设计问题实质的数学表达式;同时,所建立的数学模型要容易计算和处理。

1.7.1 优化准则和目标函数

固体火箭发动机常用的优化准则归纳如下:

(1)对于给定的有效载荷,在保证射程一定的条件下,导弹的总成本尽量最低;

(2)对于给定的有效载荷,在保证射程一定的条件下,导弹的起飞质量尽量最小;

(3)对于给定的有效载荷,在保证发动机容积(直径和长度)一定的条件下,导弹射程或主动段终点速度尽可能大;

(4)在满足发动机战术技术性能要求的条件下,发动机的可靠性最高;

(5)在满足给定的发动机容积(直径和长度)条件下,发动机的质量与总冲之比尽可能小。

发动机是导弹的重要组成部分,从系统工程观点考虑,导弹是系统,发动机是分系统。在优化设计中,一般分系统的优化准则应取系统的优化准则。不同类型的发动机,可以选用不同的优化准则,设计师可以根据自己的设计意图合理地选取,优化准则的数学表达式即为目标函数。一般应用比较多的优化准则为:对于给定的有效载荷,在保证导弹射程一定的条件下,导弹的起飞质量最小,其数学表达式为

\(\left\{ \begin{array}{l}\min {f_s}(\overline \chi )\\s.t.{}_{}^{}\mathop {}\limits_{}^{} L(\overline \chi ) = const\\f(\overline \chi ) = \frac{{{m_0}(\overline \chi )}}{{m{}_{eff}}} = (1 + \frac{{{m_m}(\overline \chi )}}{{{m_{eff}}}})\exp [\frac{1}{{{I_s}}}({V_k} + \overline g {t_a}\sin \overline \theta )]\end{array} \right.\)

(1-35)

式中 s.t——Subject to之略,意即约束条件为;

\({m_0}\left( {{\rm{\bar X}}} \right)\)——导弹起飞质量;

meff——导弹有效载荷(除发动机外的一切质量);

\({m_m}\left( {{\rm{\bar X}}} \right)\)——发动机结构质量;

Vk——导弹飞行的最大末速度;

ta——发动机工作时间;

\(\overline{g}\)——飞行过程中重力加速度的平均值;

\(\bar{\theta }\)——导弹速度向量与当地水平面夹角的平均值。

上式可以从最大末速度公式推导得出,若忽略空气阻力的作用,导弹的最大末速度为

\({{V}_{k}}={{I}_{s}}\ln (\frac{{{m}_{0}}(\overline{x})}{{{m}_{m}}(\overline{x})+{{m}_{eff}}})-\overline{g}{{t}_{a}}\sin \overline{\theta }\)

(1-36)

由于 \({{m}_{0}}(\overline{x})={{m}_{p}}+{{m}_{m}}(\overline{x})+{{m}_{eff}}\)

所以 \({{m}_{0}}(\overline{x})=[{{m}_{m}}(\overline{x})+{{m}_{eff}}]\exp [\frac{1}{{{I}_{s}}}({{V}_{k}}+\overline{g}{{t}_{a}}\sin \overline{\theta })]\)

\(\frac{{{m}_{0}}(\overline{x})}{{{m}_{eff}}}=[1+\frac{{{m}_{m}}(\overline{x})}{{{m}_{eff}}}]\exp [\frac{1}{{{I}_{s}}}({{V}_{k}}+\overline{g}{{t}_{a}}\sin \overline{\theta })]\)

从上式可以看出,在导弹最大末速度一定的条件下,目标函数值决定于发动机的能量特性(Is)和质量特性(\({{m}_{p}},{{m}_{m}}(\overline{x})\))。

1.7.2 能量特性

(一)多元回归分析法

迄今为止,已经制造并试验了许多不同推进剂,具有不同设计参数的固体火箭发动机,已经积累了许多有关实际比冲的资料。因此有可能对现有发动机的具体设计参数和实际比冲之间的关系,采用多元回归分析方法进行最佳拟合,得到实际比冲的计算模型。

在进行回归分析时,确定设计变量与曲线造型同时进行。所谓曲线造型就是确定回归方程的形式。最初采用了下述形式的回归方程

ξ0=\(\Sigma {{\alpha }_{i}}\ln {{x}_{i}}\) (1-37)

式中 ξ0——冲量系数,ξ0=Is,ex/Is,th;

xi——设计变量;

αi——待定的回归系数。

因为两相流损失大致与推进剂中铝粉含量成正比,因而将有铝粉含量的一项不用对数形式,而采用原参数。所以回归方程的形式改变为

\({{\xi }_{0}}=\Sigma {{\alpha }_{i}}\ln {{x}_{i}}+{{\alpha }_{j}}{{x}_{j}}\) (1-38)

式中xj——不采用对数形式的设计变量。

在曲线造型和设计变量(自变量)都确定以后,应用回归分析的方法确定经验公式(1-37)的特定系数。最后得到经验公式如下

\({{\xi }_{0}}=1.949+0.0122\ln {{D}_{t}}-0.0465\ln \beta -0.230Al\)

—0.00448lnε+0.0153ln (1-δ)—0.00842lnS

—0.005lnpc+0.00333lnρ (1-39)

式中,\({{D}_{t}}\)——喷管喉径(cm);

\(\beta \)——反映喷管扩张损失的参数(deg);

\(\varepsilon \) ——喷管扩张比;

Al——推进剂中铝粉含量的百分比(%);

\(\delta \)——喷管的潜入分数,=喷管潜入长度/药柱长度;

S——喷管入口面积与喉径面积之比;

\({{p}_{c}}\)——燃烧室压强(kPa);

\(\rho \)——喷管上游的曲率半径(mm)。

式(1-38)的标准偏差σ=0.00277,相关系数R=0.968,这两个参数都作为回归方程好坏的标准,σ越小则回归方程的预报精度越好,R值越接近1,则说明回归方程的拟合度越好。

如果减少自变量,只取Dt、β、Al、ε四个参数作为设计变量,则对应的回归方程为

\({{\xi }_{0}}=1.0502+0.0111\ln {{D}_{t}}-0.0328\ln \beta \)

\(-0.254Al-0.00617\ln \varepsilon \) (1-40)

\(\sigma =0.00342\)

\(R=0.940\)

该公式对应的稍大一些,作为减少自变量的代价。

(二)美国SPP中采用的能量计算模型

在SPP程序中有两套预估能量损失的方法。一套是在解析方法的基础上进行的,另一套采用经验公式。用解析方法预估比冲损失,计算工作量大,耗费计算机时多,因而不宜于优化设计采用。在经验公式法中,各项比冲损失与发动机设计参数之间的关系式比较直观而且简单,易于计算,因此适宜优化设计采用。

经验方法预估性能损失的计算公式包括两大部分:一是关于燃烧室冲量系数xc与发动机设计参数间的经验关系式;另一部分是喷管冲量系数xN与发动机设计参数间的关系。

\({\xi _0} = {\xi _c} \bullet {\xi _N}\) (1-41)

xN比较详细地反映了发动机设计参数对喷管比冲量损失之间的关系。

\({\xi _N} = 1 – \left( {{\varsigma _{div}} + {\varsigma _{kin}} + {\varsigma _{bl}} + {\varsigma _{tp}} + {\varsigma _{sub}}} \right)\) (1-42)

其中:zdiv喷管扩散损失;

zkin非化学平衡流损失;

zbl 附面层损失;

ztp 两相流损失;

zsub喷管潜入损失。

下面将简要介绍各项损失。

1.燃烧室冲量与发动机设计参数间的关系xc

\({{\xi }_{N}}=\left[ K+\frac{10-a}{10}\bullet \left( 1-K \right) \right]\bullet b\bullet c\) (1-43)

式中:K——与燃速有关的系数(如下表);

a——推进剂中铝的百分数;

b——与发动机散热状况有关的系数;

c——与粘合剂种类有关的系数。

表1-11 K值与燃速的数据表

|

燃速r(mm/s) |

K值 |

燃速r(mm/s) |

K值 |

|

2.79 |

0.914 |

12.70 |

0.986 |

|

3.05 |

0.931 |

15.24 |

0.989 |

|

3.30 |

0.940 |

17.78 |

0.991 |

|

3.56 |

0.946 |

20.32 |

0.992 |

|

3.81 |

0.951 |

22.87 |

0.993 |

|

4.06 |

0.956 |

25.40 |

0.994 |

|

4.32 |

0.960 |

30.48 |

0.996 |

|

4.57 |

0.964 |

35.56 |

0.997 |

|

4.83 |

0.967 |

40.64 |

0.998 |

|

5.08 |

0.970 |

45.72 |

0.999 |

|

7.62 |

0.977 |

大于50.8 |

1.000 |

|

10.16 |

0.982 |

2.与喷管设计参数有关的损失

(1) 喷管扩散损失zdiv

\({{\varsigma }_{diiv}}=\frac{1}{2}\cdot \left[ 1-\cos \left( \frac{{{\alpha }_{M}}+{{\alpha }_{e}}}{2} \right) \right]\) (1-44)

在这里aM——喷管初始膨胀半角

ae——喷管出口膨胀半角

(2) 非化学平衡流损失zkin

\({{\varsigma }_{kin}}=\frac{1}{3}\cdot \left( 1-\frac{{{I}_{s,FRZ}}}{{{I}_{s,EQ}}} \right)\cdot \left( \frac{1.38}{P} \right)\) (1-45)

在这里Is,FRZ——冻结流比冲;

Is,EQ ——平衡流比冲;

P ——喷管进口压强(MPa)。

(3) 附面层损失zbl

\({{\varsigma }_{bl}}={{C}_{1}}\cdot \frac{{{P}^{0.8}}}{D_{t}^{0.2}}\cdot \left[ 1+2\cdot \exp \left( -{{C}_{2}}\frac{{{P}^{0.8}}\cdot t}{D_{t}^{0.2}} \right) \right]\cdot \left[ 1+0.016\cdot \left( \varepsilon -9 \right) \right]\) (1-46)

在这里P——喷管进口处压强(MPa)

Dt——喷管喉部直径(cm)

C1,C2——与喷管材料有关的常数,对于一般喷管

C1=0.00236,C2=0.0006052,

对于钢制喷管

C1=0.00327, C2=0;

t——工作时间(s)

e——面积膨胀比。当e<9时,1+0.0016(e–9)=1。

(4)两相流损失ztp

\({{\varsigma }_{tp}}={{C}_{3}}\cdot \frac{{{Z}^{{{C}_{4}}}}\cdot D_{p}^{{{C}_{5}}}}{{{P}^{0.15}}\cdot {{\varepsilon }^{0.08}}\cdot D_{t}^{{{C}_{6}}}}\) (1-47)

在这里C3,C4,C5,C6——计算常数,详见下表;

P ——喷管进口处压强(MPa);

Dt——喷管喉部直径(cm);

e ——面积膨胀比;

Z ——凝相摩尔数(mol/100g);

Dp——凝相颗粒平均直径(),其中Dp的计算有如下三种:

1、Smith和Delaney提出的经验公式:

\(Dp = \left\{ {} \right.\begin{array}{*{20}{c}}{1.983D{t^{0.5}},2.54 \le Dt \le 25.4}\\{10,Dt > 25.4}\end{array}\)

在这里Dp的单位为微米,Dt的单位为厘米。

2、早期的SPP程序中使用的经验公式如下:

\(Dp=2.385\bullet {{P}^{\frac{1}{3}}}\bullet {{Z}^{\frac{1}{3}}}\bullet \left[ 1-\exp (-0.00157\bullet {{L}^{*}}) \right]\bullet (1+0.01772\bullet Dt)\) (1-48)

在这里P——喷管进口处压强(MPa);

Z——凝相摩尔数(mol/100g);

L*――发动机的特征长度(cm)

Dt——喷管喉部直径(cm);

Dp——凝相颗粒平均直径()。

3、新的SPP程序中采用了改进的经验公式,如下所示:

\(Dp=2.7622\bullet D{{t}^{0.2932}}\bullet \left[ 1-\exp (-0.1179\bullet Z\bullet P\bullet \tau ) \right]\) (1-49)

在这里Dp——凝相颗粒的质量加权平均直径();

Dt——喷管喉部直径(cm);

Z——凝相摩尔数(mol/100g);

P ——喷管进口处压强(MPa);

表1-12 计算常数与凝相摩尔数和喉径的关系

| Z(mol/100g) | Dt(cm) | Dp () | C3 | C4 | C5 | C6 |

| <2.54 | 0.1084 | 0.5 | 1.0 | 1.0 | ||

| 2.545.08 | 0.9000 | 1.0 | 0.8 | |||

| >5.08 | <4 | 0.1339 | 0.8 | 0.8 | ||

| 48 | 0.0702 | 0.8 | 0.4 | |||

| >8 | 0.0489 | 0.8 | 0.33 | |||

| <2.54 | 0.3612 | 1.0 | 1.0 | 1.0 | ||

| 2.545.08 | 0.2998 | 1.0 | 0.8 | |||

| >5.08 | <4 | 0.4456 | 0.8 | 0.8 | ||

| 48 | 0.2340 | 0.8 | 0.4 | |||

| >8 | 0.1612 | 0.8 | 0.33 |

(5) 喷管潜入损失zsub

\({{\varsigma }_{sub}}=0.0442\cdot {{\left( \frac{P\cdot Z}{S} \right)}^{0.8}}\cdot \frac{{{L}_{N}}^{0.4}}{D_{t}^{0.2}}\) (1-50)

在这里P ——喷管进口处压强(Mpa);

Dt——喷管喉部直径(cm)

Z凝相摩尔数(mol/100g);

S ——喷管收缩面积比=喷管入口面积/喷管喉部面积,S>1.0;

LN——喷管的潜入深度/发动机壳体长度。

对于有些小型发动机,由于绝热层的烧蚀也将产生一部分附加的燃气,因此,引入一个由于惰性气体的流出而引起的比冲效率因子:

\({{\xi }_{b}}=\sqrt{1+{{\varphi }_{b}}}\) (1-51)

式中:{{\varphi }_{b}}\)为惰性排出物与装药质量之比。对于一些大型的贴壁浇铸的发动机尽管绝热层占据一定的质量,但并非参与燃烧,这种情况下可取\({{\varphi }_{b}}=0.0\)。而对于那些绝热层完全暴露在燃气中的发动机,则该项不能忽略。综上所述,比冲效率可表示为:

\(\xi ={{\xi }_{c}}{{\xi }_{N}}{{\xi }_{b}}\) (1-52)

1.7.3 质量特性

计算发动机质量的数学方程表达了发动机质量与设计参数之间的关系,在设计变量变化过程中,发动机的质量将随着设计变量而变化。发动机质量的大小最终将影响目标函数值,因此通过设计变量和发动机质量之间的关系,可以间接地建立设计变量与目标函数之间的关系。如果描述发动机质量特性的数学方程反映实际的结构情况越好,则计算发动机质量精度越高,从而优化计算所得的结果也越符合实际。

在对发动机质量作粗略估算时,常采用统计数据和经验公式,并且对于同一零件可能有不同的估算壁厚及质量的方法,计算方法本身也在发展和不断完善。

由于固体火箭发动机结构复杂,建立统一的发动机质量计算方程组相当困难。为了简化质量计算,将发动机分为若干个组件,再根据各个组件中零件的形状,受力情况及使用材料等因素,这样可以足够准确地反映参数变化对组件质量的影响,从而反映对整个发动机质量的影响。由此得出发动机质量计算模型主要由五部分组成,即燃烧室、绝热层、喷管、药柱和点火器及附件等。

(一)燃烧室质量mc(由圆柱段、前封头和后封头质量组成)

\({{m}_{c}}=\pi {{\rho }_{c}}{{D}_{c}}{{L}_{c}}{{\delta }_{c}}+\frac{\pi m_{1}^{2}{{f}_{\alpha }}{{f}_{p}}R_{c}^{3}{{\rho }_{c}}}{(m_{1}^{2}-1){{\sigma }_{bc}}\cos {{\theta }_{2}}}[1-\frac{1}{1+(m_{1}^{2}-1){{\sin }^{2}}{{\theta }_{2}}}]+\)

\(\frac{\pi m_{1}^{2}{{f}_{\alpha }}{{f}_{p}}{{p}_{c}}R_{c}^{3}{{\rho }_{c}}}{(m_{1}^{2}-1){{\sigma }_{bc}}\cos {{\theta }_{2}}}[\frac{m_{1}^{2}R_{c}^{2}-(m_{1}^{2}-1){{y}_{2}}}{m_{1}^{2}R_{c}^{2}}-\frac{1}{1+(m_{1}^{2}-1){{\sin }^{2}}{{\theta }_{2}}}]\) (1-53)

式中 \({{\rho }_{c}}\)——壳体材料密度(kg/cm3);

\({{f}_{\alpha }}\)——壳体完全系数;

\({{f}_{p}}\)——燃烧室最大工作压强与平均压强之比;

\({{p}_{c}}\)——燃烧室平均压强(kPa);

\({{\sigma }_{\text{bc}}}\)——壳体材料强度极限(kPa);

\({{\theta }_{2}}\)——从封的转角处至燃烧室轴线间的夹角取值为60°~65°;

\({{m}_{1}}\)——椭球封头长半轴与短半轴之比;

\({{y}_{2}}\)——后开口半径(cm)。

(二)绝热、衬层质量

\({{m}_{in}}=2\pi R_{c}^{3}{{\rho }_{in}}\{\frac{{{{\dot{R}}}_{a}}{{t}_{a}}}{2{{R}_{c}}}+\frac{{{\delta }_{in}}{{L}_{c}}}{R_{c}^{2}}+\frac{{{{\dot{R}}}_{c}}{{t}_{a}}}{2{{R}_{c}}(m_{1}^{2}-1)}[\frac{m_{1}^{2}R_{c}^{2}-(m_{1}^{2}-1)y_{2}^{2}}{R_{c}^{2}}-1]\}\) (1-54)

式中,\({{\rho }_{in}}\)——绝热,衬层材料密度(kg/cm3)

\({{\dot{R}}_{a}}\)——前封头绝热衬层烧蚀率(cm/s);

\({{t}_{a}}\)——发动机工作时间(s);

\({{\delta }_{in}}\)——燃烧室绝热衬层厚度;

\({{\dot{R}}_{c}}\)——后开口处绝热衬层炭化率。

(三)喷管质量\({{m}_{n}}\)

\({{m}_{n}}={{f}_{1}}\frac{{{m}_{p}}{{I}_{s}}}{{{\lambda }_{mn}}}\) (1-55)

式中,\({{f}_{1}}\)——比例系数;

\({{m}_{p}}\)——药柱质量;

\({{\lambda }_{mn}}\)——喷管的冲质比。

(四)药柱质量\({{m}_{p}}\)

\({{m}_{p}}=4\pi {{b}^{3}}{{\eta }_{v}}{{\rho }_{p}}/(3{{m}_{1}}+D{{L}_{c}})\) (1-56)

式中,b——药柱外半径,\(b={{R}_{c}}-{{\delta }_{c}}-{{\delta }_{in}}\);

\({{\eta }_{v}}\)——体积装填分数,为装药容积与总容积之比。

(五)点火器、附件质量\({{m}_{j}}\)

\({{m}_{j}}={{k}_{f}}{{f}_{\alpha }}{{f}_{p}}{{p}_{c}}\) (1-57)

式中,\({{k}_{f}}\)——质量系数,\({{k}_{f}}=(4.4\tilde{\ }4.5)\)×10-3。

1.7.4 设计变量

在设计过程中进行选择,且最后必须确定的各项独立参数,称为设计变量。在选择过程中它们是变量,但这些变量确定后,则设计对象就完全确定。优化设计正是研究怎样合理地优选这些设计变量值的一种现代设计方法。在这些参数中,凡是可以根据设计要求事先给定的,是设计常量;只有那些需要在设计过程中优选的参数,才可看成是优化设计过程中的设计变量。

设计变量应选择对目标函数影响较大的变量,而且它们对目标函数有着矛盾的影响,这样,目标函数将有明显的极值存在。例如,发动机直径Dc、工作压强pc、扩张比ε、发动机工作时间ta、喷管潜入分数δ、推进剂配方和燃速r等。

设计变量应相互独立。例如,比冲Is是推进剂配方、工作压强和扩张比的函数,如果把推进剂配方、工作压强和扩张比作为设计变量,就不能将Is作为设计变量,因为它们不再是独立的。又如,当发动机体积给定时,若将直径列为设计变量,则长度不能再作为设计变量,但可以作为约束条件。

设计变量应尽量采用具有物理意义的无因次量,这样不仅便于计算,更主要的是对同类的工程问题具有通用性。

在满足设计要求条件下,应充分分析各设计变量的主次,减少变量的数目,使优化设计问题简化。此外,经常把设计变量按其对目标函数影响重要程度依次排列,在考虑节省计算机时的情况下,可以选择最重要的变量进行寻优,或作为全空间寻优的起始过程,或根本就不在全空间寻优。

一般情况,可以将设计变量缩减为10个以内,例如

\(\overline{x}={{(D,{{p}_{c}},\varepsilon ,r,\delta ,t)}^{T}}={{({{x}_{1}},{{x}_{2}},{{x}_{3}},{{x}_{4}},{{x}_{5}},{{x}_{6}})}^{T}}\)

1.7.5 约束条件

目标函数取决于设计变量,但在很多实际问题中,设计变量的取值范围是有限制的或必须满足一定的条件。在优化设计中,这种对设计变量取值的限制条件,称为约束条件或设计约束。可分为界限约束和不等式约束两类。

(一)界限约束条件

设计变量通常有一定的允许变化范围。

1.燃烧室直径Dc的界限

燃烧室直径即导弹直径Dc,通常由导弹总体综合考虑导弹的强度、刚度、气动外形、发射条件等要求而限定的。发动机设计只能在允许的变化范围内优选。

Dcmin≤Dc≤Dcmax

2.工作压强Pc的界限

工作压强Pc受到推进剂临界压强Pcr的限制,低于Pcr将出现不正常燃烧。在有些发动机中,还规定了最大压强Pmax的限制。

Pcr≤Pc≤Pmax (1-58)

3.扩张比ε的界限

对于高空工作的发动机,扩张比ε受到喷管出口直径不得大于导弹直径Dc的限制,当然除非采用可延伸扩张段的新技术;对于低空工作的发动机,扩张比还受到\({{p}_{{{c}_{\min }}}}/{{p}_{a}}\)≥0.3~0.4的限制,以免由于过膨胀,喷管内出现冲击波。因此

1≤ε≤\({{({{D}_{c}}/{{d}_{t}})}^{2}}\)

4.燃速r的界限

推进剂燃速r,可以用加入燃速调节剂,改变氧化剂颗粒大小和匹配等方法进行调节,但对于一定的基本配方,其变化范围是受限制的

rmin≤≤rmax

5.工作时间ta的界限

发动机最大工作时间tmax,受到材料耐烧蚀特性和最小推力值Fmin的限制;工作时间最小值又受到导弹允许过载系数的限制,因此

tmin≤ta≤tmax

(二)不等式约束条件

在导弹设计的战术技术要求中,除已作目标函数的设计要求外,其余的设计要求都可以作为不等式约束提出。

例如,可以把体积(长度)作为不等式的约束条件,则

L≤Lmax

可以把导弹起飞质量作为不等式约束条件,则

\({{L}_{0}}\le {{L}_{0\max }}\)

同时,研制费用和研制周期的要求,也可以作为不等式约束条件。

等式约束和不等式约束,在数学模型中可用三种形式表示不同的约束条件

\({{g}_{j}}(\overline{x})\)≥0或\({{g}_{j}}(\overline{x})\)≤0,j=1,2,…,m

\({{h}_{j}}\left( X \right)=0,j=\left( m+1 \right),\left( m+2 \right),…,p\).

\({{a}_{i}}\le {{x}_{i}}\le {{b}_{i}},i=1,2,…,n\)

1.7.6 优化方法

固体火箭发动机总体优化设计是带约束的非线性规划问题,因此只介绍非线性规划的优经方法。

无约束多维函数的优化方法,可分为两类。

一类是目标函数能用数字解析式来表达,并有连续的一阶偏导数或二阶偏导数。在这种情况下,可以利用其一阶段导数或二阶偏导数来确定寻优方向和路线,此法称为解析法,或间接法。多数工程问题用数学解析式来表示比较困难,求其一阶偏导数或二阶偏导数更困难,甚至不可能,因此间接法在工程运用中受到限制。

另一类是目标函数不能用明确的数学解析式表达,或其一阶、二阶偏导数难以求得。在这种情况下,可以借助于直接比较在局部区域内的目标函数值来确定寻优的方向和路线,此法称为直接法。前面指出,发动机总体设计的目标函数是非线性的,因无法用一个明确的数学解析式来表达,而目标函数值需要经过若干次迭代计算才能求得。因此,该问题只能用直接法来寻优。

在带约束优化问题的间接解析中,用一种特定乘子将约束优化问题转换为无约束优化问题,然后求最优解的近似方法,即罚函数法。

间接解法的基本思想是按照一定的原则构造一个包含原目标函数和约束条件的新目标函数,即将约束最优化问题的求解转换成无约束最优化问题求解。

本文用外点罚函数法嵌套Powell法求解固体火箭发动机优化设计问题,其中的一维搜索最优化方法选用黄金分割法。此外本文还提供复合型法和变量轮换法供用户选择。下面简要介绍本系统使用的三种优化方法。

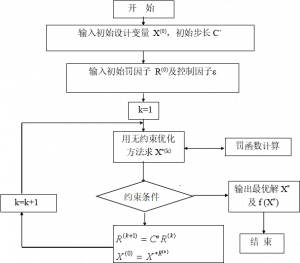

(1)外点罚函数法

罚函数法是用待定乘子将约束最优化问题转换为无约束最优化问题,然后求最优解的近似但很有效的方法。外点罚函数法的特点是将罚函数定义于约束可行域之外,且求解无约束问题的探索点是从可行域外逼近原目标函数的约束最优解,它可用于既含不等式约束,又含等式约束的问题。其基本原理如下:

对于有约束的优化问题:

min f ( X ) \(X \in {R^n}\)

\({g_j}(X) = 0\) j = 1,2, …,m (1-59)

\({h_j}(X) = 0\) j = m+1,m+2,…,p

构造一个罚函数

\(\varphi \left( {X,{R^{\left( k \right)}}} \right) = f\left( X \right) + {R^{\left( k \right)}}\left( {\sum\limits_{j = 1}^m {g_j^2\left( X \right){\delta _j}\left( {{g_j}} \right) + \sum\limits_{j = m + 1}^p {h_j^2\left( X \right)} } } \right)\) (1-60)

式中: \({\delta _j}({g_j}) = 0\) \({\delta _j}(X) \ge 0\)时

\({\delta _j}({g_j}) = 1\) , \({\delta _j}(X) < 0\)时

罚因子 \({R^{(k)}}\) 是一个递增的数列,且递增率c >1,即:

\({R^{(k + 1)}} = {R^{(k)}} \cdot c\) (1-61)

这样就把原来的约束优化问题(1-59)变成了对(1-60)式求无约束极小值的问题。

即: \(\min \varphi (X,{R^{(k)}})\) \(X \in {R^n}\)

当X使全部约束条件满足时,惩罚项为零,此时(1-60 )式的无约束极小值,等价于原函数在已满足全部约束条件下的极小值。当X不满足约束条件时,则惩罚项是一个较大的正值,以起到惩罚的作用。随着罚因子的递增,逐次对j ( X,R(k) )求极小,迫使惩罚项趋于零,最后有:

\(\min f(X,{R^{(k)}}) \approx f({X^*})\) (1-62)

其算法框图见图1-41。

图1-41 外点罚函数法算法框图

用罚函数法实际上是求罚函数的极值,计算的结果并不能严格满足约束条件,会存在一定程度的偏差。

(2)Powell法

外点罚函数法求解优化问题最终还是归结为求罚函数的无约束极小值,因此还必须选定无约束优化方法。无约束优化方法也分直接法和间接法。对固体火箭发动机一体化优化设计问题,用间接法显然是不可取的,这是由于间接法需要对目标函数求一阶或二阶导数的缘故。因此本文选用直接法中的Powell法进行无约束优化。

Powell法是一种改进的共轭方向法。此方法不需对目标函数作求导计算,用于变量n<10~20或目标函数的一阶导数不连续的优化问题,均能得到很好的计算结果。因此Powell法是求无约束最优化问题较为有效的一种方法,它既在每次搜索中避免了搜索方向的线性相关性,所产生的搜索方向又是趋向相互共轭的,所以这个方法不仅对二次函数有效,而且对其它许多函数也颇为有效。

在Powell法中嵌套的一维搜索法采用了黄金分割法。该方法较常用,且对目标函数无连续性要求,适应性强。

Powell法对目标的单峰性有一定的要求,如果是多峰的,求解的结果不能保证是全局最优解,它取决于迭代的初值。初值选择的不同所收敛的区域也不同。

(3)复合型法

本文还采用了复合型法,它是求解约束非线性优化问题的一种应用比较广泛的直接解法,它源于求解无约束非线性优化问题的单纯形法,实际上是单纯形法在约束问题中的发展。

所谓复合型是指在n维设计空间内,选择n+1(或P,而n+1≤P≤2n)个初始点,构造一个初始复合型,只是这些初始点所构成的复合型要位于受约束条件限制的可行域内。对于二维问题,复合型为由三(即n+1)个顶点构成的三角形,或由四(即2n)个顶点构成四边形。对于三维问题,复合型为由四(即n+1)个顶点构成的四面体,或由五个顶点或六(即2n)个顶点构成五边形。对于n维问题,复合型则为n+1~2n个顶点构成一个不规则的多面体。

在复合型中,比较这些顶点的目标函数值,取最大者为坏点,以其余各点的中心为映射的轴心,寻找坏点的映射点,一般说来,此映射点的目标函数值总是小于坏点。这时以映射点替换坏点构成新的复合型。按照这个步骤重复多次使复合型的位置逐步移向最优点附近,同时复合型也不断收缩。当其收缩到满足精度要求时,输出复合型顶点中目标函数值为最小的点最为最优解。这种方法不必保持规则图形,较为灵活,所求的结果也较为可靠,收敛也比较快。

初始复合型的顶点应该都选择在可行域内,而且为了不使问题降维,在P个顶点中至少有n+1个点的n个矢量是线性无关的。

初始复合型顶点的产生有三种:

(1)全部顶点利用随机方法产生;

(2)全部顶点人为地预先按实际情况确定;

(3)人为地预先确定一个顶点,其余顶点按随机方法产生。

图1-42 Powell算法框图

这三种方法中,第一种方法最简便,但收敛性差;第二种方法收敛性好但要在可行域内人为地确定全部顶点比较麻烦;第三种方法介于两者之间,只要在可行域内选择一个顶点,其余各点随机产生,此法比较简单,但收敛性略差一些。对于较复杂问题,人为确定可行点比较困难,所以本文采用第一种方法。

用复合型法计算的结果将严格满足边界条件,只要能收敛,结果是比较可靠的。

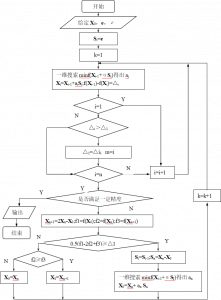

(4)变量轮换法

本文还采用了变量轮换法,首选在全范围内利用随机方法产生一个点,该点必须满足所有的约束条件。然后以该点作为起始点,采用变量轮换法轮流在各个方向上搜索,直到搜索出最小目标函数,过程即告结束(如图1-43)。

图1-43 变量轮换法求函数极值

固体火箭发动机优化设计,不论采用什么样的方法,都是以满足某一设计准则为条件,要求某一设计参数为最优为目的的,所以它属于最优准则的优化设计类型。作为优化方法的数学基础已经很成熟,而且有现成的程序,作为应用部门不必要花费太大的精力去研制优化方法程序,而应把注意力集中在所研究问题的数学模型建立和优化准则的确定。

1.7.7 参数分析

参数分析就是暂时固定其余的设计变量(参数),有目的地改变所研究的参数,计算优化设计的目标函数或有关性能,研究这些参数变化对目标函数或有关性能的影响。

参数分析有下列两种主要形式:

1.设计变量偏离最优点的影响

当求出最优点(最优设计方案)之后,以这个最优点为基础,有规律地改变其中某一个设计变量,而暂时固定其余变量,研究该设计变量偏离最优点对目标函数及有关性能的影响。这种研究所观察的方案多数不是最优的。目的在于观察某些设计变量偏离最优点所造成的后果。因此,大多用于方案确定之后,研究深化过程中对控制各参数的影响,并为修改设计时提供参考。

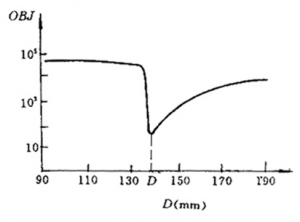

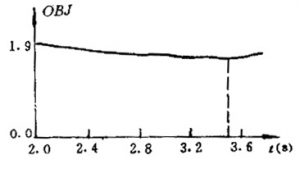

现以某发动机的参数分析结果来说明。如图1-44所示,为发动机直径与目标函数的关系曲线。图1-45为工作时间t与目标函数的关系曲线。

图1-44 Dc与目标函数(obj)的关系

图1-45 t与目标函数(obj)的关系

这种参数分析曲线,又叫做参数敏感性分析曲线。图1-44表示参数偏离最优点时对目标函数值的影响大,很敏感。对这种参数,在整个设计过程中,以及在试制的工艺过程、使用过程中,都应十分注意,使它尽量保持在最佳值上。相反,有的参数敏感曲线很平缓,如图1-45所示。这类参数在设计和制造中都可放宽要求。

2.改变设计要求(约束条件或性能指标)对最优设计的影响

研究方法与上面所讲的方法相反。在这种情况下,改变某一项设计要求,按一定间隔改变它的数值,而每一次改变都可以求得其最优设计方案。比较这些方案的判别,可以看出各个设计要求对最优设计的影响,从而可以进一步论证设计要求的合理性和现实性。

思 考 题

- 1.固体火箭发动机与液体火箭发动机相比较,有哪些优点?

- 固体火箭发动机的总体结构形式主要与哪些因素有关?并举例分析说明。

- 研制单室双推力固体火箭发动机的主要目的是什么?

- 选择固体推进剂的主要原则是什么?并分析固体推进剂的发展趋势。

- 确定喷管扩张比的原则是什么?

- 已知某发动机推力,工作时间为65s,采用CTPB/AP/Al推进剂,试分析估算该发动机的药柱燃烧面积及选择合适的装药型式(燃烧室直径为1.30m)。

[1]Coats D Eetal, A Computer Program for the Prediction of Solid Propellant Rocket Motor Performance,Vol.II.AD-A015140,1975

[2]方国尧等,固体火箭发动机总体优化设计,北京航空航天大学出版社,1988

例题 —固体火箭发动机海平面试车測得数据如下:

已知数据

发动机工作时间(s):

工作前初始质量m0(kg):

试车后发动机质量mf(kg):

平均推力F(kN):

燃烧室平均压强Pc(MPa):

喷管喉部直径Dt(mm):

喷管出口直径De(mm):

燃气比热比k:

求:海平面条件下的\(\dot {m},{V}_{e},{C}^{*}, {I}_{s}\)在指定高空条件下的 \({V}_{eH}\)。 假设推力和推进剂流量不变,忽略启动关机瞬变过程。

解: 流量\(\dot {m}\)可根据总推进剂量(发动机初始质量滅去发动机最终质量)与工作时间得

\({\dot m}= {\frac {{m}_{0}-{m}_{f}}{t}}\)

燃气质量流率(kg/s):

喷管面积膨胀比εA:

根据面积膨胀比,由下式经过迭代,计算压强比,然后计算喷管出口压强:

\(\frac{{{A}_{e}}}{{{A}_{t}}}=\frac{\Gamma }{{{\left( \frac{{{p}_{e}}}{{{p}_{c}}} \right)}^{\frac{1}{k}}}\sqrt{\frac{2k}{k-1}\left[ 1-{{\left( \frac{{{p}_{e}}}{{{p}_{c}}} \right)}^{\frac{k-1}{k}}} \right]}}\ =\frac{{{\left( \frac{2}{k+1} \right)}^{\frac{1}{k-1}}}\sqrt{\frac{k-1}{k+1}}}{\sqrt{{{\left( \frac{{{p}_{e}}}{{{p}_{c}}} \right)}^{\frac{2}{k}}}-{{\left( \frac{{{p}_{e}}}{{{p}_{c}}} \right)}^{\frac{k+1}{k}}}}}\)

特征速度C*用下式计算:

\({C}^{*}={P}_{c}{A}_{t}/{\dot m}\)

比冲用下式计算:

\({I}_{s}=F/{\dot m}\)

有效排气速度:

\({V}_{e}=F/{\dot m}-({P}_{e}-{P}_{a}){A}_{e}/{\dot m}\)

求得喷管出口压强Pe(MPa):

特征速度C*(m/s):

比冲Is(m/s):

地面有效排气速度Ve(m/s):

如果要计算指定高度Ha下的参数,首先要调用大气参数计算程序,计算环境压力

发动机工作高度Ha(m):

求环境压强Pa(MPa):

有效排气速度可用地面上的进行换算,用下式计算:

\({V}_{eH}={V}_{e}+({P}_{e}-{P}_{aH}){\times}{10}^{6}{\times}{A}_{t}/{\dot {m}}\)

下标H则表示指定高度下的参数。

发动机有效排气速度VeH(m):

1 对 “第一章 总体设计”的想法;