燃/氧分离组合固体发动机耦合燃烧特性

作者:西北工业大学胡松启课题组

燃/氧分离组合固体发动机具有性能主动调控及推进剂钝感高能的特征,有着突出的战略意义。能够准确预测燃/氧分离组合固体发动机工作过程以及预估发动机性能,对改进发动机设计和提高制造效率有着重要意义。

针对氧/燃分装组合固体火箭发动机中燃气复杂的混合和耦合燃烧现象,本文建立了氧/燃分装组合固体火箭发动机内流场耦合燃烧的二维稳态燃烧模型,对其燃烧和流动过程进行数值仿真分析。提出了耦合燃烧中沿流动方向上的混合长度模型,定量分析了混合效应对耦合燃烧流场、温度场和浓度场的影响,结果表明,压强越大,混合长度越短,温度及组分浓度分界线越靠近氧化剂入口方向;氧化剂流量越大,混合长度越长,温度及组分浓度分界线越靠近出口方向。本研究对于建立高效准确的富氧/富燃推进剂耦合燃烧反应模型,深入认识富氧/富燃推进剂耦合燃烧过程具有重要意义。

0 引言

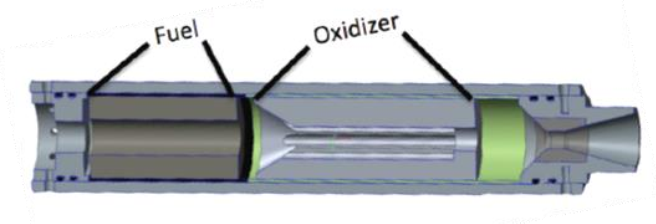

随着精确打击导弹和导弹武器装备攻防体系不断扩展,对固体动力装置的要求也越来越高, 亟需发展具备多次开关、能量释放及推力可主动调控的先进固体发动机技术[1],以满足导弹武器精确打击、跨域、多模式作战的动力需求。采用流量可调的富氧燃气发生器与富燃固体发动机的组合方式,可以拓宽发动机性能调节的范围。美国洛斯阿拉莫斯国家实验室(Los Alamos National Laboratory,LANL)的 Tappen[2]等人于 2016 年首次提出了燃/氧分装组合固体火箭发动机的概念,其发动机结构如图 1 所示。Tappan 等人还进行了一系列发动机地面热试车试验(地面试车图如图 2 所示)。

图 1 氧/燃分装固体发动机结构图

图 2 氧/燃分装固体发动机地面试车图

氧/燃分装组合固体发动机的工作过程:点火器引燃富氧/富燃推进剂药柱,经耦合燃烧后, 燃烧产物经喷管喷出,产生推力。氧/燃分装组合固体发动机工作过程涉及气体与固体燃料间的换热、固体燃料热解加质及化学反应,且有复杂的波系影响着流场,同时富氧/富燃燃气在气相的燃烧流动过程是非预混燃烧,包含流动和燃烧反应两个方面,二者通过诸如压强、密度、温度、组分等参数的影响而紧密联系,并且以上过程相互耦合,因此称燃气在氧/燃分装组合发动机内部的燃烧为耦合燃烧[3]。由于氧/燃分装组合固体发动机的前沿性,目前,国内外鲜有氧/燃分装组合固体发动机研究的文献报道。因固液混合火箭发动机和固体冲压发动机的工作原理与氧/燃分装组合发动机有一定的相似性,其中关于流场耦合燃烧的研究可为本文提供有益借鉴。

在富氧/富燃燃气耦合燃烧中可以看到明显的混合反应层。Luo 等人[4][5]对超声速反应混合层进行了直接数值模拟研究,结果表明,在燃烧区域内,燃烧释热会在掺混前期强化混合层的生长速率,但是随后由于燃烧诱导湍流效应,使得混合层的生长速率降低,后续燃烧过程有所弱化。Mayer 与 Stowe[6]合作开展了固冲发动机补燃室掺混与燃烧研究,他们认为空燃比是补燃室燃烧效率的主要影响因素。Ben、Arosh 等人[7]研究了超声速流动下燃烧室台阶扩张结构对燃烧室内流场和掺混效率的影响,计算发现流场掺混效率可以达到 40%~100%。

王英男等[8]建立了描述氧/燃分离组合固体发动机工作过程的非稳态准一维模型,研究了流量调节装置流道面积变化和混燃室尺寸大小对发动机工作过程及性能参数的影响。黄生洪[9]首次建立了掺混度的数学模型,并提出了用掺混度的概念来研究固体火箭冲压组合发动机中一次流与二次流的掺混完全程度。刘昶秀[10]以 FLUENT 软件为载体,利用 UDF 将固体燃料加质模型添加于软件中选用SST k-ω 湍流模型、有限速率涡耗散模型等将雷诺平均 N-S 方程进行封闭, 建立了可用于超燃冲压发动机燃烧室内固体燃料超燃特性研究的数值计算方法。

国内外学者对具有耦合燃烧特性的发动机内部燃烧流动过程做了一定研究,但缺少对混合效应的定量分析及其对耦合燃烧特性影响的研究。本文以典型固体推进剂氧化剂高氯酸铵(AP) 和新型高能高氮化合物硝酸三氨基胍(TAGN)为例,研究富氧/富燃燃气在不同压强、不同氧化剂流量下的混合效应,及混合效应对流场、温度场和浓度场的影响。

1 模型与方法

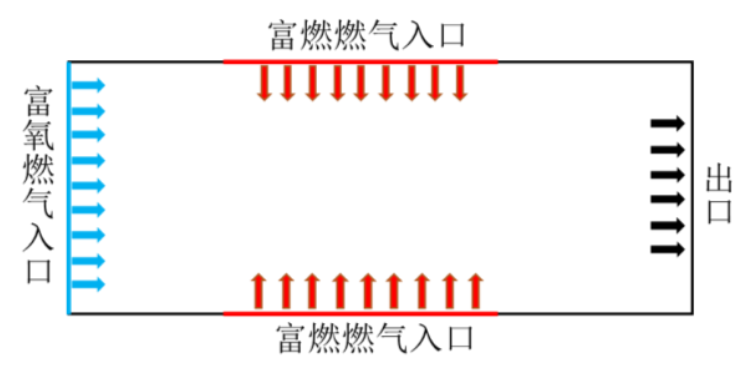

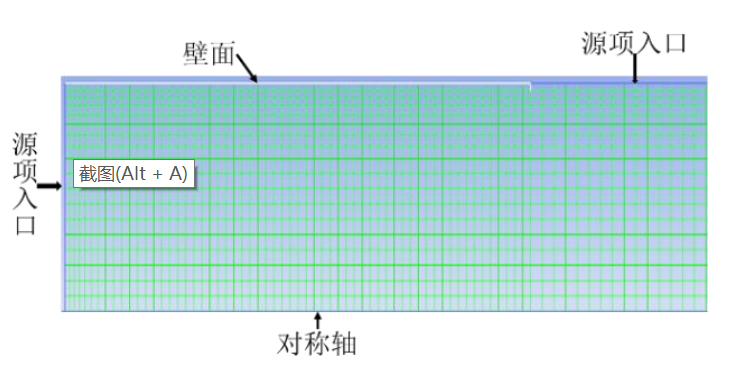

1.2 物理模型与计算域

由于本文的研究重点为富氧燃气与富燃燃气的耦合燃烧过程,对燃气在喷管部分的流动过程不进行研究,因此物理模型及计算域都不考虑喷管部分。物理模型主要考虑 AP 燃气与 TAGN 燃气混合扩散过程,氧/燃分装组合发动机燃烧室二维结构模型如图 3 所示。基于轴对称计算域, 为减少计算量,根据火箭发动机内流场的特点,在不影响计算精度的前提下,计算模型取原模型的 1/2 进行计算,如图 4 所示。模型的长度 L=17 mm,高度 H=5 mm。采用 ANSYS ICEM 进行结构网格划分,进行了网格无关性验证,最终采用的网格个数为 42641,对燃气入口区域采用局部加密。

图 3 燃烧室结构模型

图 4 局部计算域网格

1.2气相化学反应机理

目前国内外尚未有关于 AP 燃气与 TAGN 燃气二者反应的详细化学反应机理研究。故参考文献[7]所应用的简化的总包化学反应,如表 1 所示。反应①为 TAGN 的分解反应[11],反应②为AP 爆燃阶段的热分解反应;反应③为富燃燃气与富氧燃气掺混燃烧的化学反应。

|

表 1 化学反应机理 |

||||

|

序号 |

化学反应 |

Ak 指前因子 |

βk 温度因子 |

Eak 活化能 |

|

① |

2NH3+NH2CN+HNO3=CO+2H2O+2.5H2+2.5N2 |

1.0E15 |

1.0 |

18000 |

|

② |

2NH4ClO4=N2+2.5O2+3H2O+2HCl |

1.0E8 |

0.0 |

22000 |

|

③ |

CO+2O2+3H2=CO2+3H2O |

1.0E11 |

0.8 |

10000 |

1.3控制方程

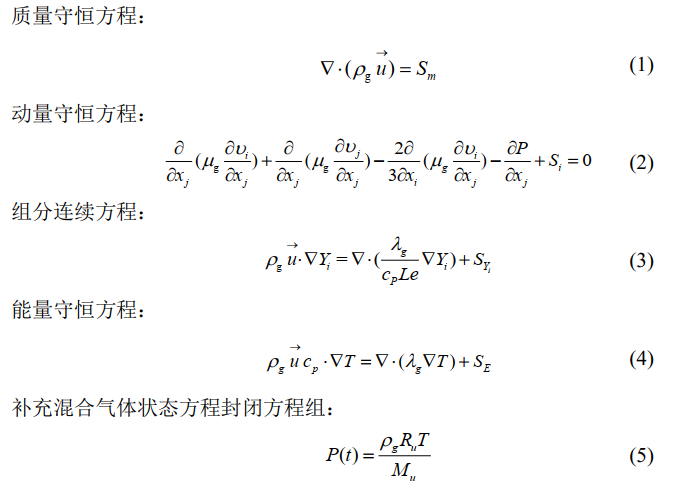

1.3.1气相控制方程

氧/燃分装组合发动机内部燃气的燃烧和流动过程可以用连续、动量、能量和组分的控制方程来描述。如式(1)-(4)所示:

式中,u 为速度矢量,ρg 为气相密度,λg 为气相导热系数,Cp 为定压比热容,Sm、Si、Syi 和 SE

分别为气相质量源项、动量源项、组分源项和能量源项。

1.3.2源项

固体燃料热解加质源项公式如(6)-(10)所示,质量源项:

\({{S}_{m}}=\dot{m}={{\rho }_{s}}r{{A}_{face}}/{{V}_{cell}}\) (6)

式中,ρs 为固相密度,r 为燃料退移速率,\({{A}_{face}}\) 为固体燃料热解加质网格单元属于燃面部分的单元面积;\({{V}_{cell}}\)为添加源项的网格单元的体积。

动量源项:

式中,ux 为气相燃料燃面处速度 u 在 x 方向上的分量;uy 为燃面处速度 u 在 y 方向上的分量。能量源项:

组分源项:

\({{S}_{E}}={{\rho }_{s}}{{A}_{face}}{{h}_{i}}/{{V}_{cell}}\) (9)

\({{S}_{i}}={{\rho }_{s}}{{A}_{face}}{{y}_{i}}/{{V}_{cell}}\) (10)

式中,Yi 为气相燃料组分 i 的质量分数。

1.3.3 边界条件

入口边界条件由流量边界条件给出,其中 TAGN 的燃速参考文献[12]中的数据进行计算, 用源项法描述固相受热分解转化为富氧燃气和富燃燃气的过程,这部分质量、动量、能量和组分通过源项形式加入到主流场以实现固体燃料热解加质。出口给定压力出口边界条件,出口背压设定与燃烧情况下燃烧室压力相同,壁面采用无滑移绝热壁面。

2. 仿真计算结果与分析

2.1计算工况

选取影响耦合燃烧的关键参数:氧化剂流量、压强等参数进行仿真计算。通过改变压强和氧化剂的流量,对不同工况下混合效应对耦合燃烧中非预混火焰及燃烧特性的影响进行研究。在某一参数变化时其他参数保持不变,表 2 为本研究的仿真计算工况和流场中的最高火焰温度。

表 2 计算工况及各个工况下的最高火焰温度

|

编号 |

压强/(MPa) |

TAGN 流量/(kg/m2*s-1) |

O2流量(kg/m2*s-1) |

Tmax/K |

|

1 |

5 |

25.5 |

10 |

3390.39 |

|

2 |

5 |

25.5 |

20 |

3389.84 |

|

3 |

5 |

25.5 |

30 |

3389.17 |

|

4 |

10 |

39.5 |

10 |

3406.30 |

|

5 |

10 |

39.5 |

20 |

3405.88 |

|

6 |

10 |

39.5 |

30 |

3405.33 |

比较不同压强下流场中的最高火焰温度可以看出:随着压强的升高,火焰最高温度会增加。可能原因是在高压强的作用下,气体分子平均速度加快,流场中反应物的浓度很快增高,压强的升高使燃料与氧化剂的混合更充分,燃烧更加完全,导致火焰的温度升高。

2.2流场分析

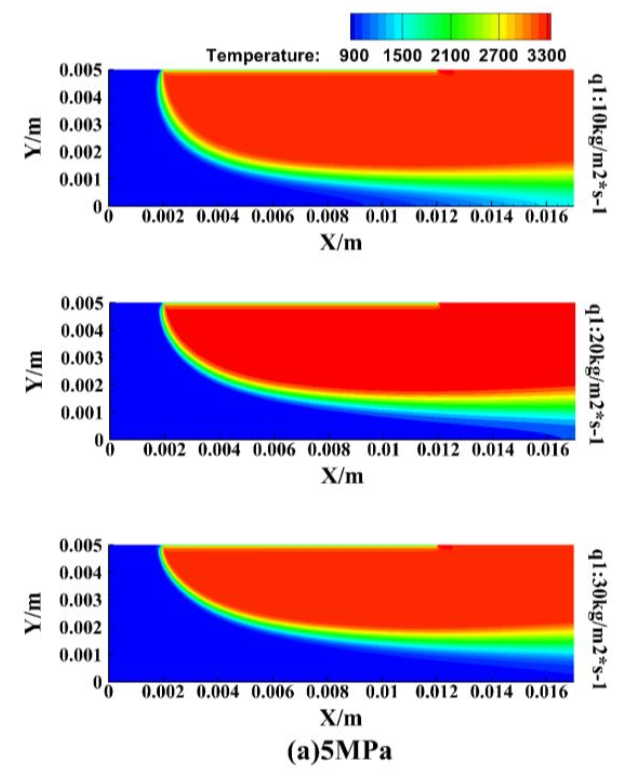

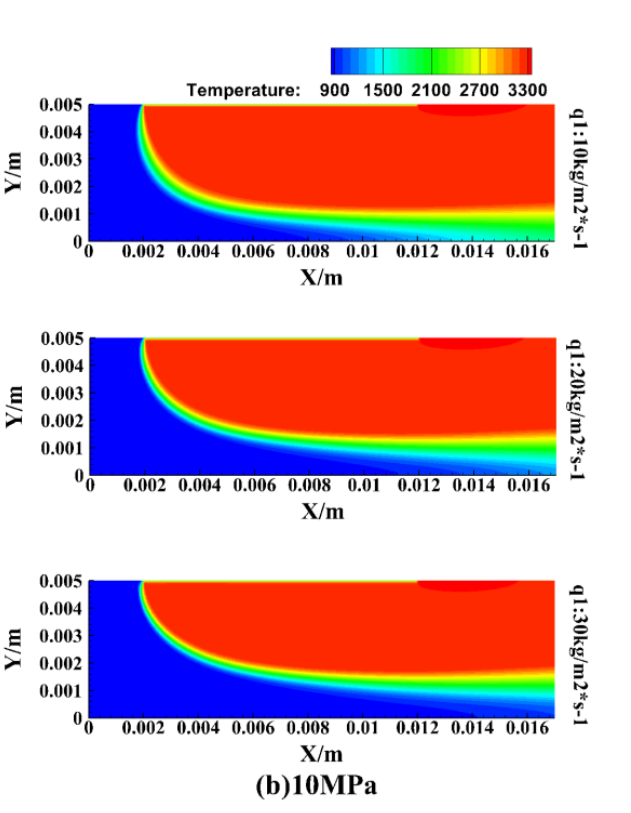

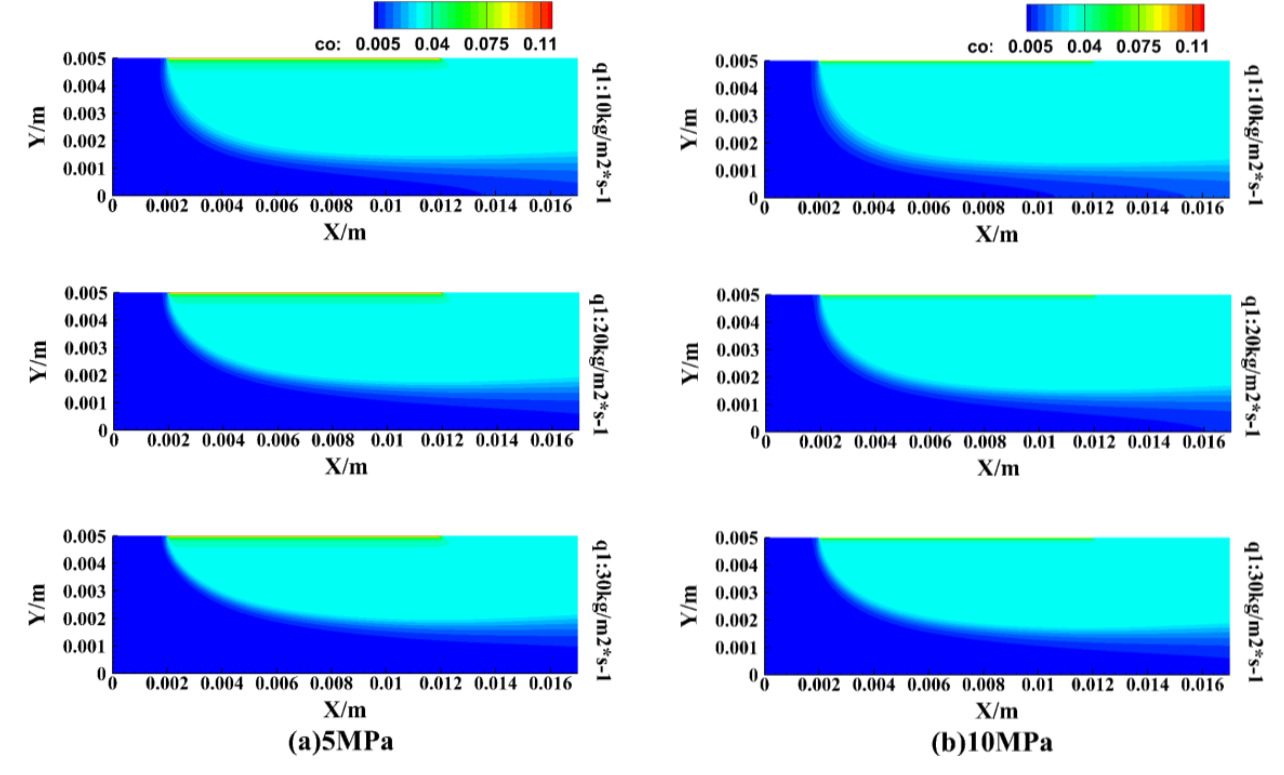

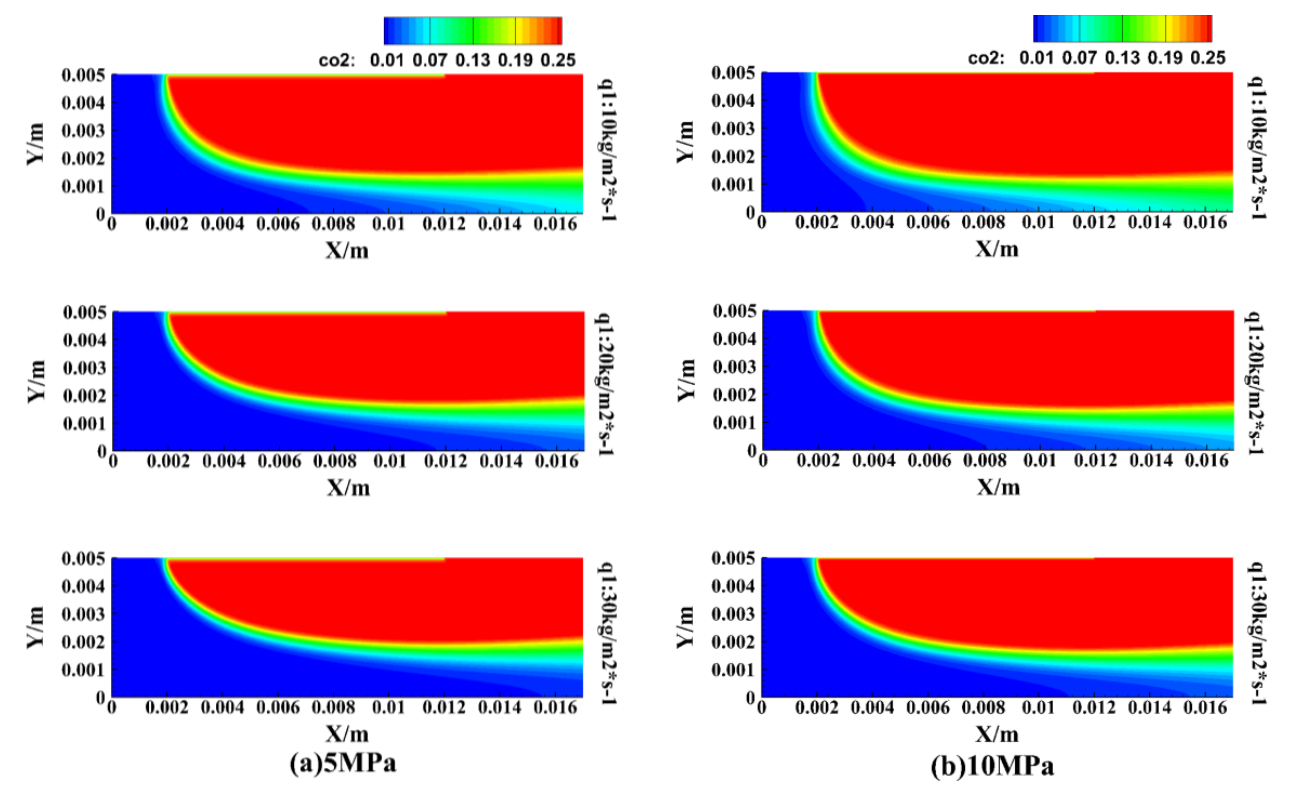

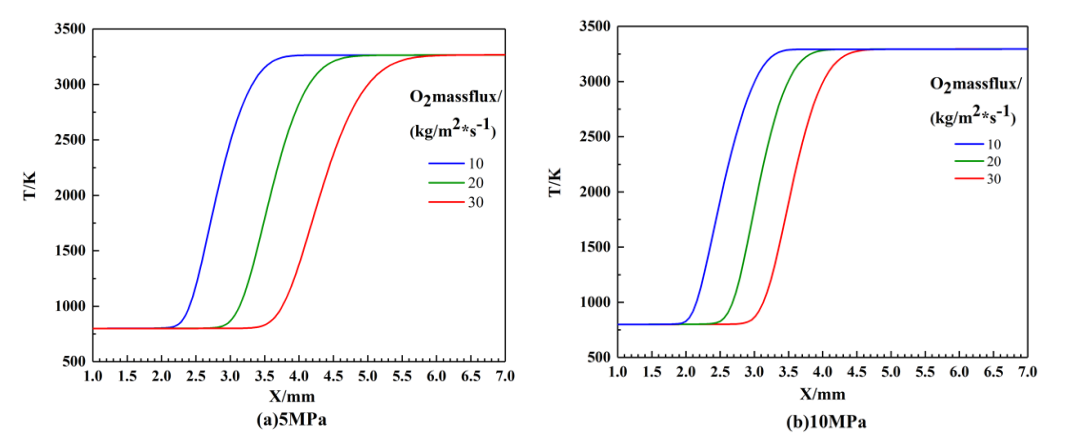

图 5-9 为在 5 MPa/10 MPa 压强下,O2 流量在 10-30 kg/m2*s-1 变化时的温度分布云图和部分组分浓度分布云图,其中组分分布云图在燃料和燃烧产物中均只选择一种作为代表。图中 q1 表示氧气质量通量。

图 5 不同工况下的温度分布云图

图 5 不同工况下的温度分布云图

图 6 不同工况下的O2 浓度分布云图

图 7 不同工况下的 CO 浓度分布云图

图 8 不同工况下的 CO2 浓度分布云图

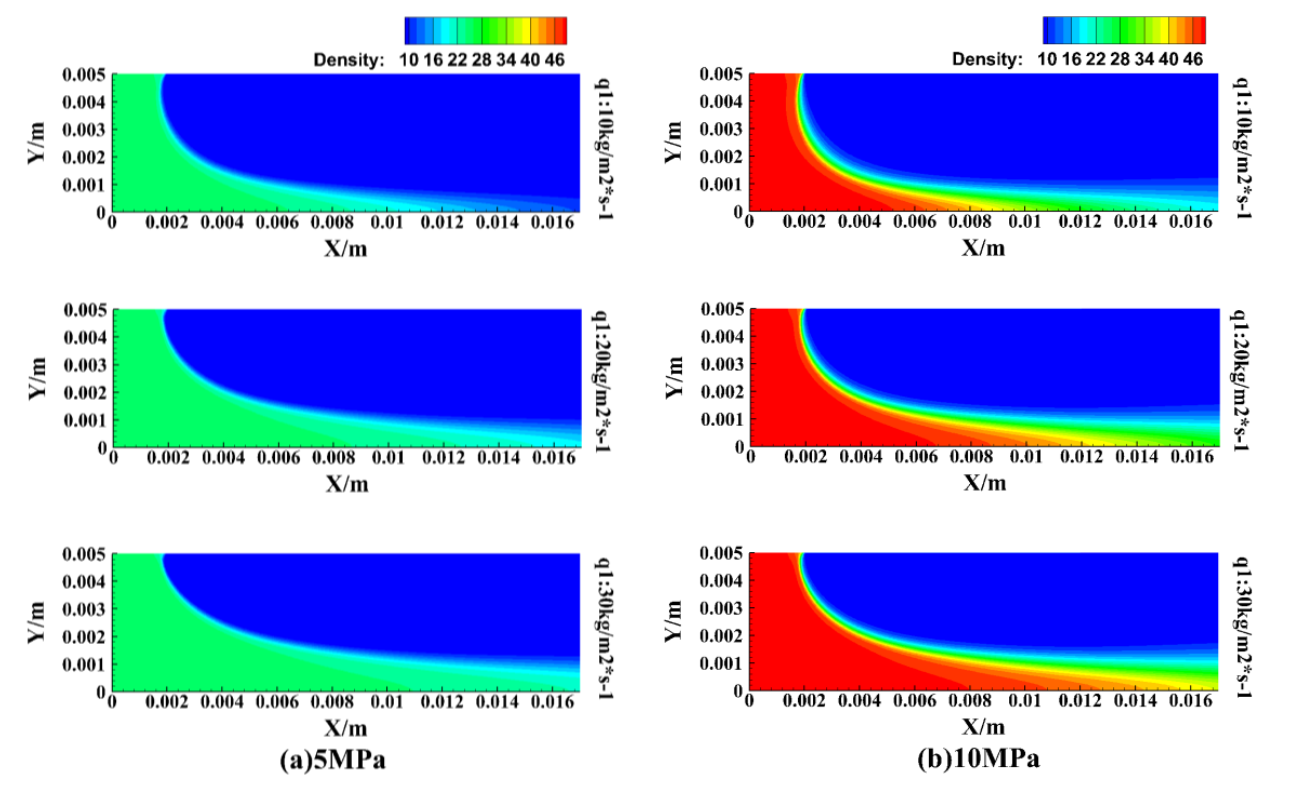

图 9 不同工况下燃气密度分布云图

从温度分布云图和组分浓度分布云图可以看到:氧化剂、燃料、燃烧产物的浓度等值线与温度的等值线轮廓相似,变化趋势相同。在整个流场中,温度和组分浓度分布均有明显的分界线。随着燃烧进程的推移,流场温度沿出口方向不断升高,燃料与氧化剂的浓度不断降低,燃烧产物的浓度逐渐增加,并在一定时间后,流场温度维持在一个相对稳定的温度,约 3300 K,燃烧反应在一定时间后也达到平衡,各组分浓度基本保持不变。

在燃料和氧化剂分别从不同的入口进入燃烧室后,开始扩散,并随着主流运动,所以燃料和氧化剂在靠近各自入口处的浓度最大,此时的燃料与氧化剂还未相互掺混发生反应,相应的流场温度也较低。随着气体扩散和随主流的运动,氧化剂与燃料开始掺混并发生化学反应,两者边混合边燃烧,随着掺混过程的进行,可以看到明显的反应混合层(云图中的黄绿色部分),反应混合层不断生长,氧化剂与燃料之间的掺混程度逐渐提高,燃烧强度逐渐增大,在流场中间形成了高释热区,流场温度显著升高,并形成了明显的温度分界线;与此同时燃料与氧化剂混合程度的提高使燃烧更加完全,氧化剂、燃料和燃烧产物的浓度发生剧烈变化,形成明显的组分浓度分界线。完全燃烧后,随着气体的运动,流场温度和各组分浓度基本保持不变。

图 9 是不同工况下流场中的燃气密度分布云图。根据气体状态方程,当压强发生变化时, 气体的密度也有较大区别。压强升高使流场内的气体密度增大。由于燃烧前后气体的组分不再相同,在贴近燃面处密度的变化尤为明显,可以看到明显的密度分界线。

2.3 混合效应对燃烧特性的影响

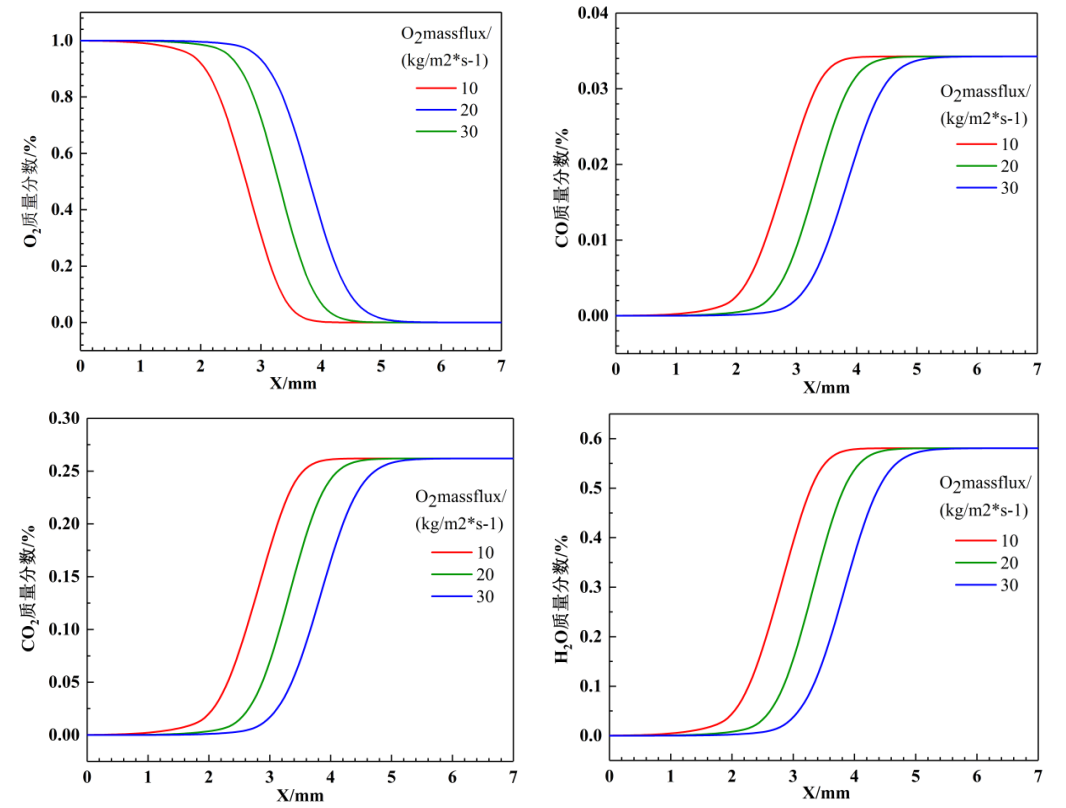

2.3.1流动方向上的混合效应

为定量分析压强和氧化剂流量对流场中组分浓度分界线移动的影响,建立适用于耦合燃烧流动方向上的混合效应评价模型——混合长度。混合长度指从燃料喷口到火焰处的距离[13],本文中将组分浓度变化很小,这里取浓度变化等于 10-3 的位置与入口之间的距离定义为组分的混合长度,用 Lmix 表示。当达到混合长度后,流场中的燃料与氧化剂组分浓度变化极小认为化学反应达到平衡。图10 为压强 10 MPa 时不同 O2 流量下,在 Y=2.5 mm 处(计算模型中间位置)的 O2、CO、CO2 和 H2O 沿X 方向的分布曲线。通过将不同组分在 Y=2.5 mm 处浓度沿X 方向的分布曲线进行分析比较,可以发现各个组分在不同氧化剂流量下的变化趋势相同。当各组分浓度变化率小于 10-3 时认为该组分反应达到平衡。将 dc/dx=10-3 的点定义为反应平衡点,其中 c 代表组分浓度。记录各组分的平衡点坐标,如表 3 所示。

图 10 10 MPa 下不同组分沿X 方向的分布曲线

|

表 3 各组分的平衡点 |

||||||

|

编号 |

压强/(MPa) |

O2 流量(kg/m2*s-1) |

x-O2/mm |

x-H2O/mm |

x-CO/mm |

x-CO2/mm |

|

1 |

10 |

10 |

4.4498 |

4.434 |

3.979 |

4.321 |

|

2 |

10 |

20 |

5.1849 |

5.117 |

4.605 |

5.003 |

|

3 |

10 |

30 |

5.9946 |

5.913 |

5.230 |

5.742 |

由图 10 及表 3 可以看到在所有的组分中(H2 已完全反应,不再考虑),O2 的平衡点总是在其他组分之后,O2 是最后达到反应平衡的组分,可能是由于 O2 需与多种组分发生反应,故最后达到平衡。所以将氧化剂组分O2 作为化学反应达到平衡的参考物质,进而定义出组分的混合长度 Lmix。本文将氧化剂入口到 O2 浓度变化率等于 10-3 的位置所对应的长度定义为组分的混合长度,流场中距离氧化剂入口各个高度处 O2的平衡点所连成线就是流场中 O2 的组分分界线。

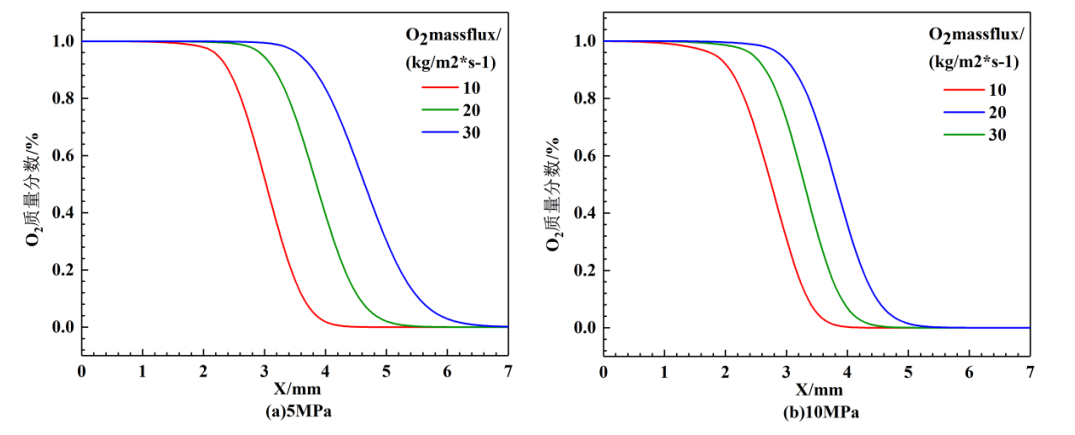

为比较压强和氧化剂流量对混合长度的影响,如图 11 所示,绘制压强为 5/10 MPa,不同 O2流量下 Y=2.5 mm 处的 O2 浓度沿 X 方向的分布曲线。

图 11 不同工况下O2 浓度沿X 方向的分布曲线

通过上述分析,当氧气浓度变化率小于 10-3 时认为反应达到平衡,将 dc/dx=10-3 的点定义为反应平衡点,记录此时 O2 的浓度及相对应的 x 轴坐标,如表 4 所示,此时的 x 轴的坐标就是本文所定义的混合长度Lmix。

表 4 不同工况下的混合长度Lmix

|

编号 |

压强/(MPa) |

O2流量(kg/m2*s-1) |

Lmix/mm |

O2 质量分数 |

|

1 |

5 |

10 |

4.8030 |

1.67E-4 |

|

2 |

5 |

20 |

6.0859 |

2.45E-4 |

|

3 |

5 |

30 |

7.5308 |

3.61E-4 |

|

4 |

10 |

10 |

4.4498 |

1.09E-4 |

|

5 |

10 |

20 |

5.1849 |

1.57E-4 |

|

6 |

10 |

30 |

5.9946 |

2.23E-4 |

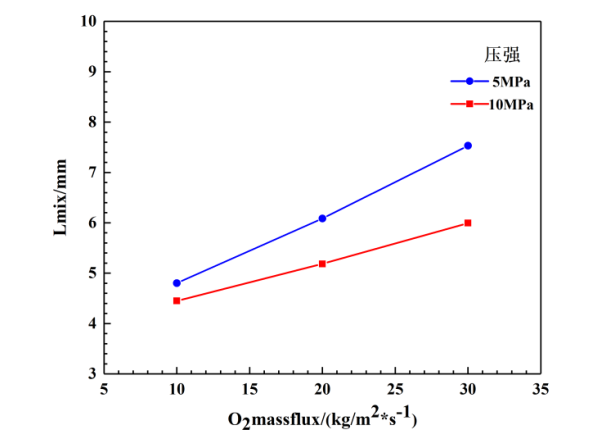

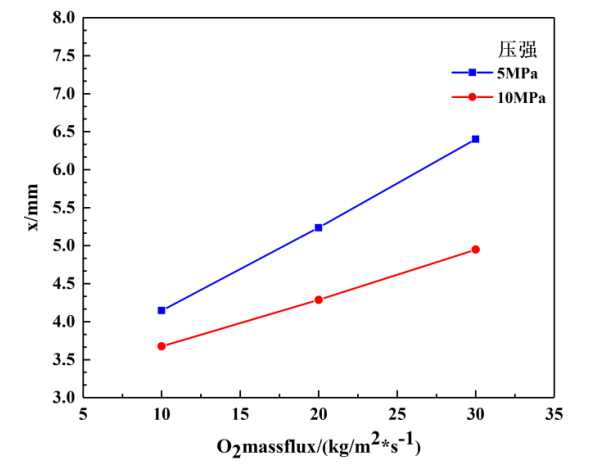

根据表 4 绘制不同压强下混合长度 Lmix 随流量变化的折线图如图 12 所示。

图 12 不同工况下的组分混合长度Lmix

由图 12 可知,在相同的氧化剂流量下,压强升高,组分混合长度Lmix 向X 轴左方向移动, 即向氧化剂入口方向靠近,混合长度变小;压强相同,随着氧化剂流量的增加,组分混合长度Lmix 向 X 轴右方向即流场出口方向移动,混合长度变长。

为定量分析压强和氧化剂流量对组分混合长度变化的影响,计算了压强和氧化剂流量发生变化时组分混合长度Lmix 的变化率如表 5-6 所示。定义混合长度变化率δ 如下:

|

\(\delta =\frac{{{L}_{l}}-{{L}_{h}}}{{{L}_{l}}}\times %\) |

(11) |

式中 Ll 表示低压(5 MPa)下的混合长度,Lh 表示高压(10 MPa)下的混合长度。

|

表 5 不同O2 流量下混合长度的变化率 |

||||

|

编号 |

O2 流量(kg/m2*s-1) |

Ll/mm |

Lh/mm |

混合长度变化率δ/% |

|

1 |

10 |

4.8030 |

4.4498 |

7.35 |

|

2 |

20 |

6.0859 |

5.1849 |

14.8 |

|

3 |

30 |

7.5308 |

5.9946 |

20.4 |

|

表 6 不同压强下混合长度的变化率 |

||||

|

编号 |

压强/(MPa) |

L10/mm |

L30/mm |

混合长度变化率/% |

|

1 |

5 |

4.8030 |

7.5308 |

36.22 |

|

2 |

10 |

4.4498 |

5.9946 |

25.76 |

类似的,表 6 中 L10 表示低氧化剂流量(10 kg/m2*s-1)下的混合长度,L30 表示高氧化剂流量(30 kg/m2*s-1)下的混合长度。

从表 5 可以看出,当压强变化相同时,氧气流量的增加会对组分混合长度 Lmix 产生较大的影响,相应的混合长度变化率也比较大。分析表 6 数据可知,当流场中的压强较大时,氧化剂流量变化所导致的混合长度变化比压强较小时引起的变化要小。综上,氧化剂入口处流量较大时压强变化对组分混合长度的影响较大,低压强时氧化剂流量的变化对组分混合长度的影响较大。

2.3.2径向方向上的混合效应

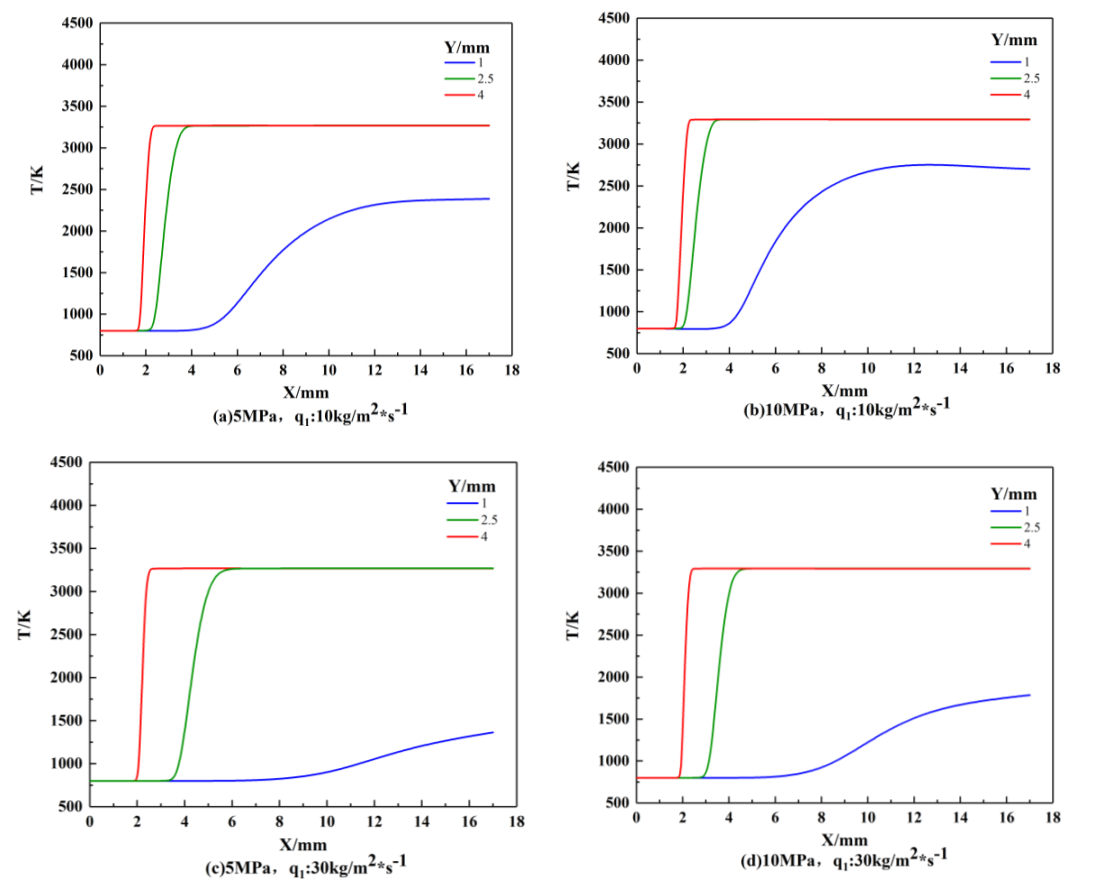

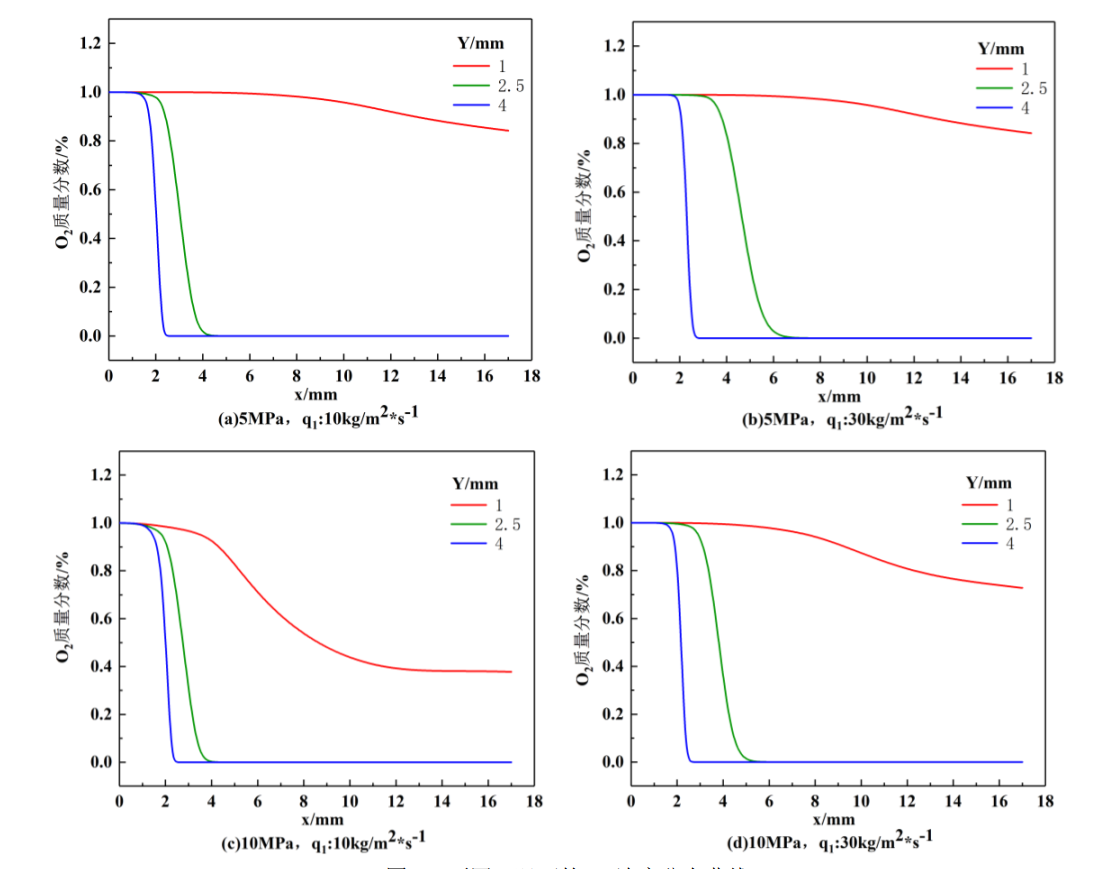

为研究流场中沿燃料流动方向的氧化剂与燃料混合燃烧情况,对燃料入口不同高度处的温度和 O2 浓度分布曲线进行绘制,图 13-14 是不同工况下的温度和 O2 浓度在 Y=1 mm,Y=2.5 mm,Y= 4mm 处的分布曲线。图中 q1 表示氧气质量通量。

图 13 不同工况下的温度分布曲线

由图 13-14 可以观察到氧化剂流量和压强对发生掺混燃烧的高度的影响。压强越大,氧化剂与燃料发生掺混的时间越早,高度越高,氧化剂距离燃料入口的位置越近,燃料与氧化剂的混合和燃烧反应越迅速,温度变化越快;消耗氧气的速度越快,氧气浓度变化越大。在靠近对称轴的位置由于氧化剂所接触到燃料较少,氧气消耗较少,浓度变化不大,压强越小,浓度变化越不明显。同一压强下,氧化剂流量越大,氧化剂与燃料发生掺混燃烧的时间越晚,燃烧反应越缓慢, 温度变化变缓,消耗氧气的速度变慢,氧气浓度变化也越小。这与上文中所讨论的混合长度对流场分布的影响一致。

图 14 不同工况下的O2 浓度分布曲线

2.4压强和氧化剂流量对温度分界线的影响

研究发现,氧化剂气体与燃气混合处会出现位置和参数稳定的滞止燃面,在本文二维轴对称模型中,滞止燃面表现为明显的混合燃烧前后温度分界线。为定量分析压强和氧化剂流量对流场中温度分界线的影响,对温度分界线处的温度T 与最高火焰温度 Tmax 进行比较发现:分界线处温度 T 始终满足如下判据:

|

(T-Tmax)/ Tmax<3% |

(14) |

与分析组分分界线类似同样取计算区的中间位置即 Y=2.5 mm 处的温度进行分析。取(T- Tmax)/ Tmax=3%时的点认为是完全燃烧与未完全燃烧的分界点,这些温度分界点在流场中的连线就是流场中的温度分界线。

图 15 为压强在 5MPa/10MPa 变化,O2 流量在 10-30 kg/m2*s-1 变化时 Y= 2.5mm 处的温度沿X 方向的分布曲线,记录不同工况下温度分界点的坐标,如表 7 所示,并绘制出相应的折线图如图 16 所示。

|

表 7 不同工况下的温度分界点及其温度值 |

|||||

|

编号 |

压强/(MPa) |

O2 流量(kg/m2*s-1) |

X/mm |

T/K |

Tmax/K |

|

1 |

5 |

10 |

4.146 |

3288.67 |

3390.39 |

|

2 |

5 |

20 |

5.237 |

3288.14 |

3389.84 |

|

3 |

5 |

30 |

6.402 |

3287.49 |

3389.17 |

|

4 |

10 |

10 |

3.6753 |

3304.11 |

3406.30 |

|

5 |

10 |

20 |

4.2876 |

3303.70 |

3405.88 |

|

6 |

10 |

30 |

4.9481 |

3303.17 |

3405.33 |

图 15 不同工况下温度沿X 方向的分布曲线

图16 不同工况下温度分界点折线图

由图 16 可知,在相同的氧化剂流量下,压强升高,温度分界点向x 轴左方向移动,即温度分界线向氧化剂入口方向靠近,也就是压强升高,燃料与氧化剂掺混过程加快,燃烧反应发生的时间变快;压强相同,随着氧化剂流量的增加,温度分界点向 x 轴右方向移动,即向燃烧室出口方向移动,也就是燃烧反应发生的时间变慢。压强较低时,温度分界点曲线的斜率较大,说明压强较低时,氧化剂流量的变化对温度分界线移动的影响较大。压强变化相同时,氧化剂流量增加对温度分界线移动的影响较大。

通过比较不同工况下Y= 2.5mm 处的温度分布曲线与O2 浓度分布曲线,更为直观的可以比较相同压强、相同氧化剂流量下的混合长度与温度分界点位置。可以发现温度分界点总是在O2 浓度平衡点的前面(约 1 mm),这是由于在混合反应层传热与化学反应的不同步引起的,且化学反应过程滞后于传热过程。但在组分分界线之后,各个组分的浓度变化极小,小于 10-3,说明在达到混合长度后,燃料与氧化剂的反应较为充分,燃烧较为完全;而在温度分界线之后温度的变化率仍在 3%附近,与最高火焰温度相差大约 100 K,这说明流场中的传热过程由于流体的运动在燃烧完成后仍在继续。

3 结论

综上,本文建立了氧/燃分装组合固体发动机内流场耦合燃烧的二维稳态燃烧模型,并提出了耦合燃烧中沿流动方向的混合效应模型—混合长度。通过建立混合模型和温度分界点的概念定量研究了压强及氧化剂流量对流场中温度、组分浓度分界线移动的影响规律。得出如下结论:

- 在耦合燃烧的流场中,温度和组分浓度均存在明显的分界线。分界线前燃料与氧化剂掺混程度较低,反应较慢,流场温度也比较低;分界线后,燃料与氧化剂掺混程度极高,燃烧充分,流场温度急剧升高。

- 氧化剂流量相同时,压强越大,混合长度越短,温度及组分分界线越靠近氧化剂入口方向;压强相同时,氧化剂流量越大,混合长度越长,温度及组分分界线越靠近出口方向。

- 压强较低时,氧化剂流量变化对组分混合长度的影响较大;高压强下,氧化剂流量对混合长度影响相对较小;氧化剂流量较大时压强变化对组分混合长度的影响较大,反之较小。

- 在耦合燃烧流场中温度分界线与组分浓度分界线的变化趋势相同,但由于传热与化学反应的不同步,两条分界线并不重合,温度分界线总是在组分浓度分界线之前。

通过研究混合效应对富氧/富燃燃气耦合燃烧特性的影响,可以明确压强和氧化剂流量对流场分布的影响,为氧/燃分装组合发动机燃烧室长度设计及性能调控等关键技术提供指导。

参考文献

- 陈萱,何银燕,孙硕,张连庆.世界导弹发展脉络与趋势[J].2017, 61-65.

- Tappan B C, Dallmann N A, Novak A M, et al. High DeltaV Solid Propulsion System fort Small Satellites[J].

- 张帅. 固液混合火箭发动机工作过程与燃烧组织数值模拟研究[D].国防科技大学,2017.

- Luo K H. Combustion effects on turbulence in a partially premixed supersonic diffusion flame [J]. Combustion and Flame, 1999, 119:417-435.

- Luo K H. DNS and LES of Turbulence-Combustion Interactions [M]. UK: Edwards, 2001, 263- 295.

- A. Stowe, A. D. Champlain, and Mayer. Modeling and flow visualization of mixing in a ducted rocket combustor[R]. AIAA 98-3768,1998.

- Ben Arosh,Natan B,Spiegler E,et al. Mixing of super-sonic airflow with fuel added along the wall in a sudden expansion chamber.AIAA Pro- pulsion Conference andExhibit,

- 王英男,陈成文,关奔,杨海威,王革. 氧/燃分离组合固体火箭发动机准一维内弹道数值研究[A]. 2020:10.

- 黄生洪. 火箭基组合动力循环(RBCC)引射模态燃烧流动研究[D].西北工业大学,2002.

- 刘昶秀. 固体燃料超燃冲压发动机燃烧特性研究[D].北京理工大学,

- OyumiY , Brill T B . Thermal decomposition of energetic 6. Solid-phase transitions and the decomposition of 1,2,3-triaminoguanidinium[J]. The Journal of Physical Chemistry, 1985, 89(20):4325-4329.

- Serushkin V V , Sinditskii V P , Egorshev V Y , et al. Combustion Mechanism of Triaminoguanidine Nitrate[J]. Propellants Explosives Pyrotechnics, 2013,38(3):345-350.

- 赵永凯,韦晓峰,赵刚,李苏辉,朱民.混合过程对旋流预混火焰燃烧不稳定性影响的实验研究[J].燃烧科学与技术,2020,26(03):205-211.

-

张宇,刘殊远*,胡松启,丁妍雨,陈正春,富氧/富燃燃气耦合燃烧特性研究,国防科技工业固体推进剂装药技术创新中心第十二届技术交流会暨第五届理事会第一次会议