固体火箭发动机安全性评价方法研究进展

针对冲击载荷作用下固体火箭发动机安全性评价研究进展,综述了非均质固体炸药和固体推进剂的热点形成机制、冲击起爆试验及测试技术、宏细观反应动力学模型以及固体火箭发动机安全性评价试验方法和数值仿真方法。提出了目前固体火箭发动机安全性评价方法面临的挑战。固体火箭发动机安全性评价研究主要从试验和数值仿真两个维度开展。冲击载荷作用下固体火箭发动机安全性试验存在着周期长、成本高、检测手段较少、所得数据有限等诸多难点,而现有的仿真方法均无法完整描述冲击载荷作用下推进剂爆轰、部分爆轰、爆炸、爆燃、燃烧和无响应6种响应特征。发展先进的实验加载技术、高精度动态测试技术和快响应和高分辨能力的实验诊断技术,建立冲击载荷作用下推进剂力学变形-点火-燃烧-爆炸-爆轰系列响应过程普适性模型,发展高精度数值仿真方法是发动机安全性评价数值模拟发展的重要趋势。附参考文献68篇。

1引言

固体推进剂作为固体火箭发动机的能量来源,是影响发动机安全性的主要因素。近年来,随着固体火箭发动机技战术指标的提高,大量如奥克托今(HMX)、黑索金(RDX)、高氯酸铵(AP)和铝粉(Al)等含能颗粒被加入到推进剂中以提高其能量特性。但由于炸药颗粒、金属颗粒的加入,固体推进剂的感度也随之提高。固体火箭发动机在战场环境中极易受到如冲击波、破片以及聚能射流等激励载荷的作用,导致发动机内部推进剂装药发生非受控的化学反应和能量释放,出现燃烧甚至爆轰的现象。研究推进剂冲击起爆机理及爆轰特性是了解其低易损性能的关键;发展先进的实验加载技术、高精度动态测试技术和快响应和高分辨能力的实验诊断技术,研究复杂载荷条件、新型推进剂配方及其细观结构特征等多种因素对装药冲击起爆响应的影响规律,是深入探索推进剂冲击起爆机理、推动系列反应模型发展的物理基础;建立冲击载荷作用下推进剂力学变形-点火-燃烧-爆炸-爆轰系列响应过程普适性模型,发展高精度数值仿真方法实现冲击载荷作用下对推进剂反应全过程力-热一化的准确描述是发动机安全性评价数值模拟发展的重要趋势。

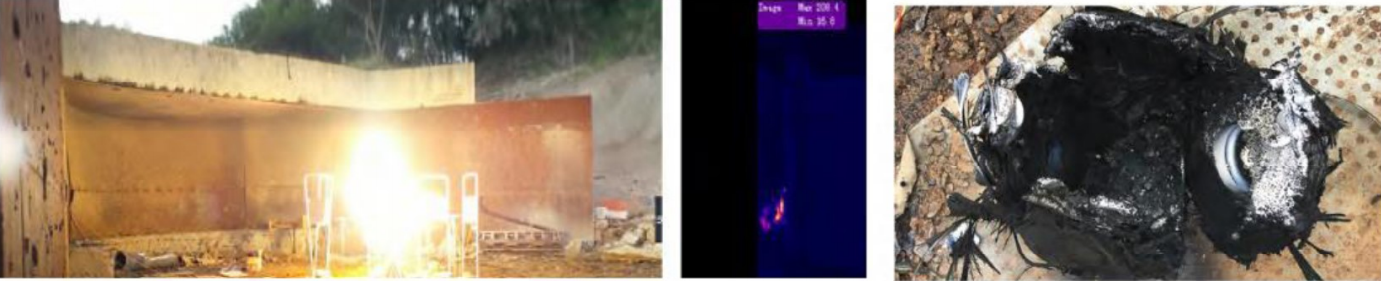

本文重点论述近年来固体非均质炸药以及固体推进剂冲击起爆试验及理论研究进展和固体发动机低易损性试验及数值仿真研究进展,为深入理解冲击载荷作用下推进剂可能发生的意外点火与起爆行为提供有效认识。弹药在受到外部意外刺激时,导致的弹药库、航空母舰载弹、装甲车等武器平台或系统产生严重后果的典型事故如图1所示。

图1弹药受到外部刺激时所产生的典型事故

2非均质含能材料热点机制

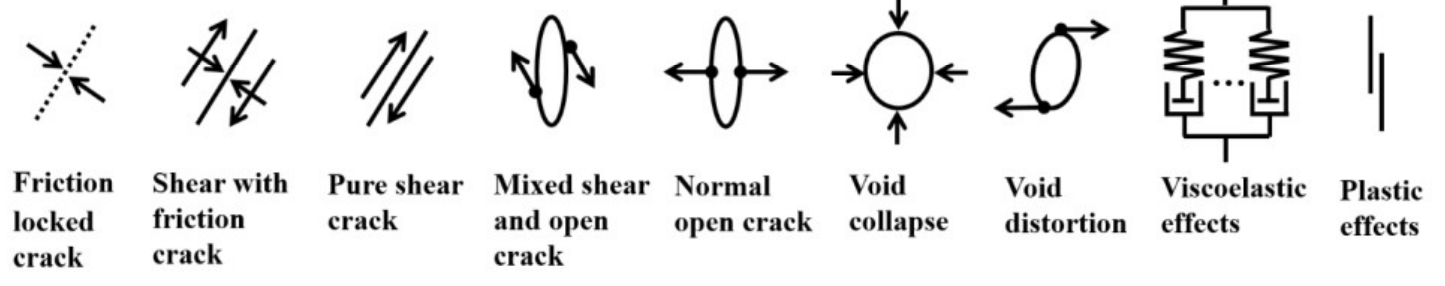

研究分析炸药内部潜在细观生热机制是当前研究的热点问题之一,对于预测炸药点火响应以及评价炸药敏感性具有重要的意义。上世纪50年代,Bowden和Yoffe首先提出并阐释了冲击条件下炸药材料点火与起爆的热点理论,提出热点应具备以下三个典型特征:(1)热点区域内局部温度应高于700 K;(2)热点的空间尺度应为0.1~10μm;(3)热点的持续时间尺度应为10⁵~10³s。1992年,Fiela²依据前人的实验结果对炸药材料热点机制进行总结,提出了10种可能的生热机制分别如下,(1)材料内局部闭合空间的气体受到绝热压缩生热;(2)空穴坍塌过程中周围基体材料发生的粘塑性生热;(3)颗粒间相互挤压导致粘结剂基体被快速挤出而产生粘性热;(4)炸药颗粒间与杂质颗粒间的摩擦热;(5)力学失效过程中材料内部形成的局部绝热剪切区而释放热量;(6)材料内裂纹尖端扩展释放的热量;(7)材料内位错堆积生热;(8)火花发电生热;(9)摩擦发光放电生热;(10)金属元素焦耳热分解。美国学者Dienes³在对PBX炸药进行了大量动态损伤力学性能试验研究的基础上,对动态加载下孔洞坍塌生热、剪切带生热、以及闭合裂纹摩擦生热三种“热点”机制产生热量的数量级进行比较,认为在低幅值、长脉冲压缩载荷作用下,热点形成的物理机制是炸药晶体内闭合的微裂纹界面摩擦生热效应。Chaudhri⁴研究表明相对于剪切带生热机制,炸药材料内部摩擦与孔洞坍塌更有可能成为潜在热点。在此基础上,Bennett等6基于Addessio等7提出的各向同性统计裂纹模型(ISO-SCRAM)发展粘弹性统计裂纹模型(Visco-SCRAM),通过描述微裂纹的张开、剪切、生长和聚合,能够很好地反映PBX在拉伸和压缩下的力学行为和相应的细观物理过程。并应用该模型模拟了不同应变率下的炸药的力学响应及温度变化。

Yang⁸-12]等认为由于PBX炸药内含能晶体与粘结剂分别具有脆性与韧性破坏特征,其内部可能同时存在上述两种初始微缺陷。在不同的外界载荷作用下,两种微缺陷依次或同时发生演化并影响材料破坏行为,材料发生脆韧转变现象。因此,为提高模型对于不同类型不同载荷条件下PBX损伤-热点形成差异性预测的适应能力,引入微孔洞演化与微裂纹演化机制,考虑了五种微裂纹演化模式,包括拉伸张开,剪切张开,纯剪切,剪切摩擦,摩擦自锁;以及微孔洞坍塌与扭曲变形两种损伤机制。发展PBX微裂纹-微孔洞力热化学耦合细观模型(CMM),分析模型中初始微缺陷参数变化与材料脆韧转化的关联性。结果表明,初始裂纹密度与初始裂纹尺寸减少均会使得材料韧性增强,发生脆韧转变;简单剪切加载下初始孔隙率较高的材料内部孔洞发生扭曲变形的速率较快,加速材料韧性断裂。

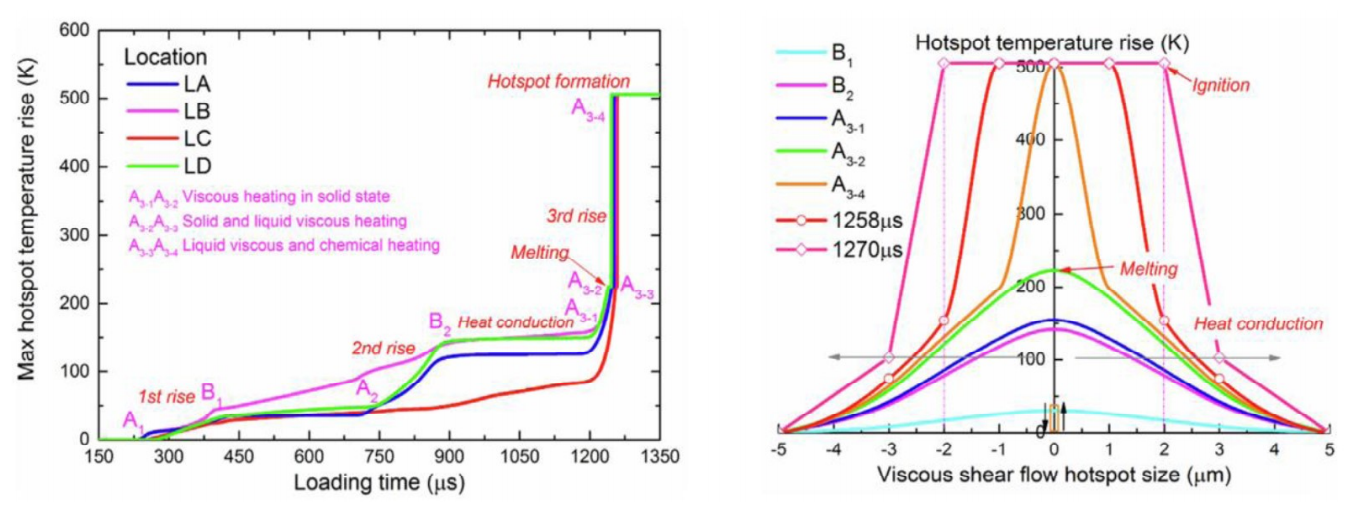

固体推进剂在机械冲击下表现出大的变形流动特性,类似于橡胶材料,这可能导致能量局部化,随后引发局部点火。在20世纪90年代,Ho等1³采用霍普金森杆作为动态加载手段,研究了不同配方的HTPB,PBG和CDB推进剂冲击点火敏感性的影响,试验结果表明推进剂的冲击点火敏感性与断裂韧性之间存在良好的相关性。对于抗断裂性能高的推进剂,其起爆所需的冲击能量更高。Guo⁴利用高速摄像机在劈裂霍普金森压杆实验中捕捉了不同应变速率下NEPE推进剂的变形破坏和点火过程。揭示了推进剂着火响应的主要原因是剪切流动和摩擦加热。Yang⁵采用分段霍普金森压力杆设计了一项针对固体推进剂的冲击点火实验,以定量分析固体推进剂样品在周期性冲击加载脉冲作用下的连续变形和反应响应。推进剂样品被严重压碎至约0.1mm(原始厚度的2%),剪切速率高达约10⁵s¹,并在第三个加载脉冲中在1275μs时发生点火。利用宏观-介观热力学模型进一步研究了宏观剪切变形速率与局部粘性剪切流的加热、熔化和反应之间的关系。

3冲击起爆试验与测试技术

冲击起爆试验是研究炸药冲击起爆特性最直观有效的手段,冲击起爆实验原理均为向待测含能材料施加冲击波,获得炸药内部的压力-时间、粒子速度曲线来判断炸药冲击起爆特性和起爆感度。实验数据还可用来确定炸药冲击Hugoniot关系、未反应炸药状态方程参数、验证反应速率模型合理性和确定模型参数等。根据加载方式的不同,冲击起爆试验主要分为隔板试验、飞片撞击试验。

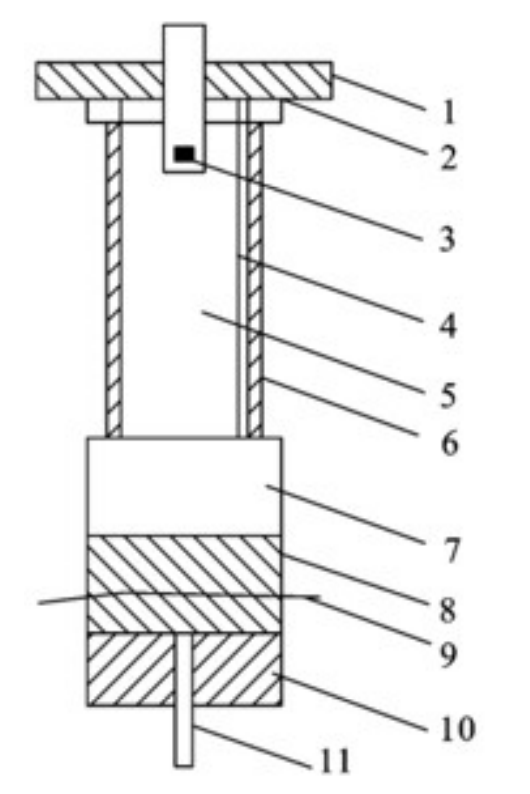

隔板试验通常用来评价炸药冲击波感度,可以得到阈值隔板厚度、反应阈值压力和爆轰阈值压力等参数。Urizar等[16设计了一种标准隔板试验装置,测试了PBX9404炸药的隔板厚度,并提出了发生爆轰概率为50%的隔板厚度作为临界隔板厚度,袁俊明等17利用粒子群算法优化反向传播神经网络模型对黑索今基混合炸药的大隔板试验冲击波感度进行了预测,获得了隔板值与炸药密度、空隙率、黑索今和附加物含量之间的关系。王典朋等1基于优化随机逼近思想提出了一种估计临界隔板厚度的方法。隔板试验是测定含能材料冲击起爆感度的经典方法,无法观测炸药爆轰建立过程。典型的隔板实验如图4所示。

1-验证板;2-木塞支座;3-压力计;4-速度探针;5-被发装药;6-钢管;7-隔板;8-主发装药;9-示波器靶线;10-雷管支座;11-雷管

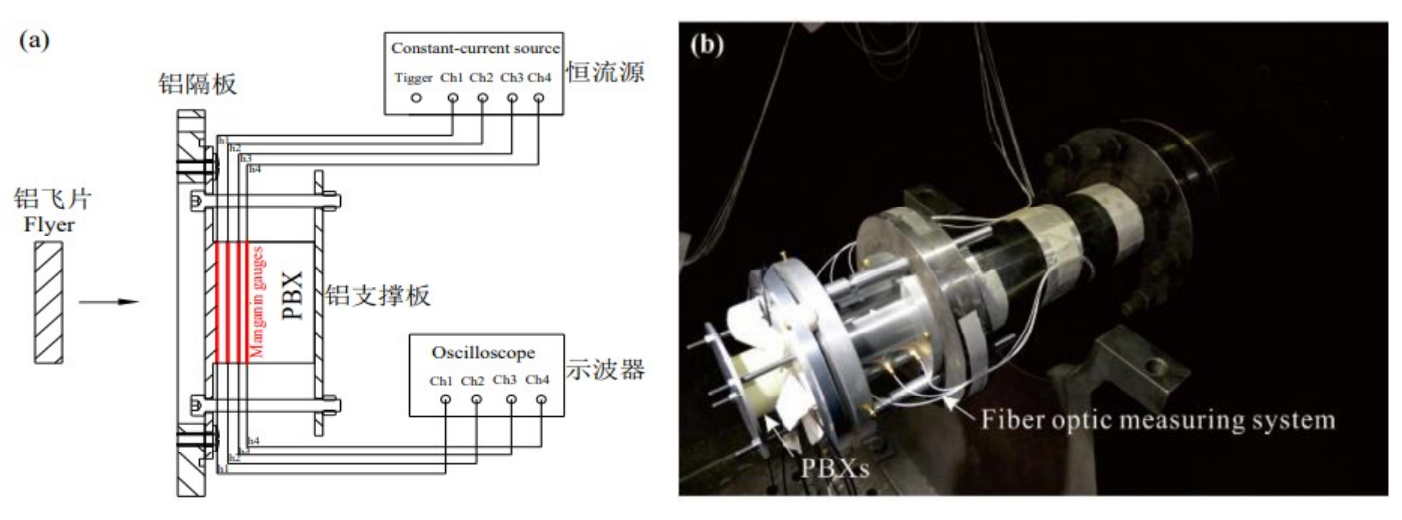

飞片撞击实验是利用轻气炮、炸药爆炸等方法来驱动飞片加速撞击炸药试样,从而向被测炸药传入冲击波起爆待测炸药。飞片实验可通过调整飞片速度来改变炸药中的冲击波幅值,通过改变飞片厚度获得不同的脉冲宽度。Vandersall等19、Urtiew等20采用气炮加载飞片平面撞击PBX炸药BX9501 (95%HMX,2.5%Estane, 2.5%BDNPA-F)、 IX-04(85%HMX,15%Viton)和IX-17(92.5%TATB,7.5%Kel-F),通过埋入待测炸药中的锰铜压力传感器记录不同拉格朗日位置的压力历史,分析了不同初始温度对炸药冲击起爆过程的影响,温度越高,炸药化学分解越快,冲击感度越高。典型的飞片加载实验如图5所示。

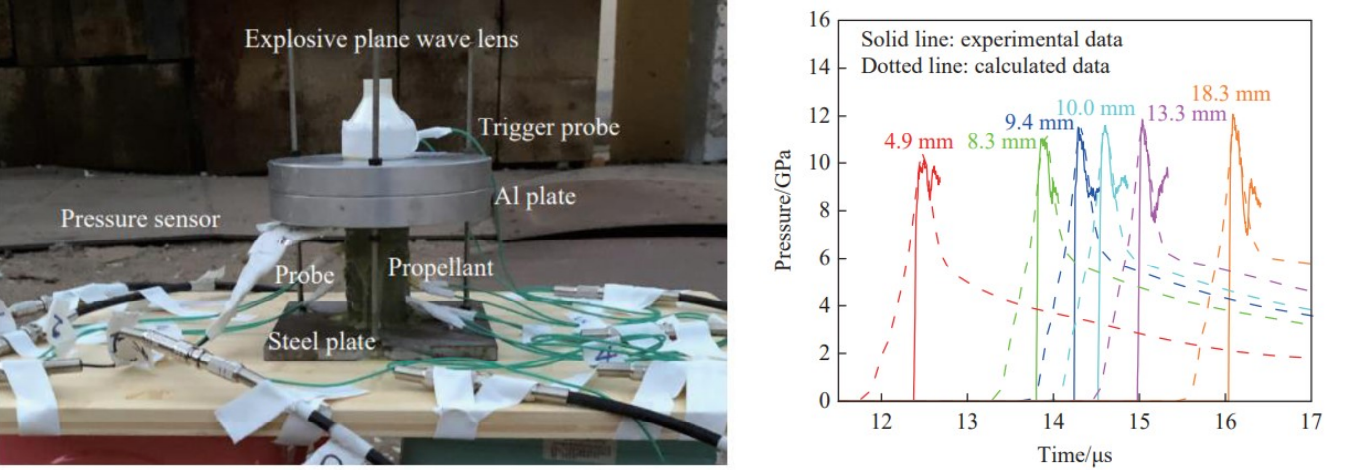

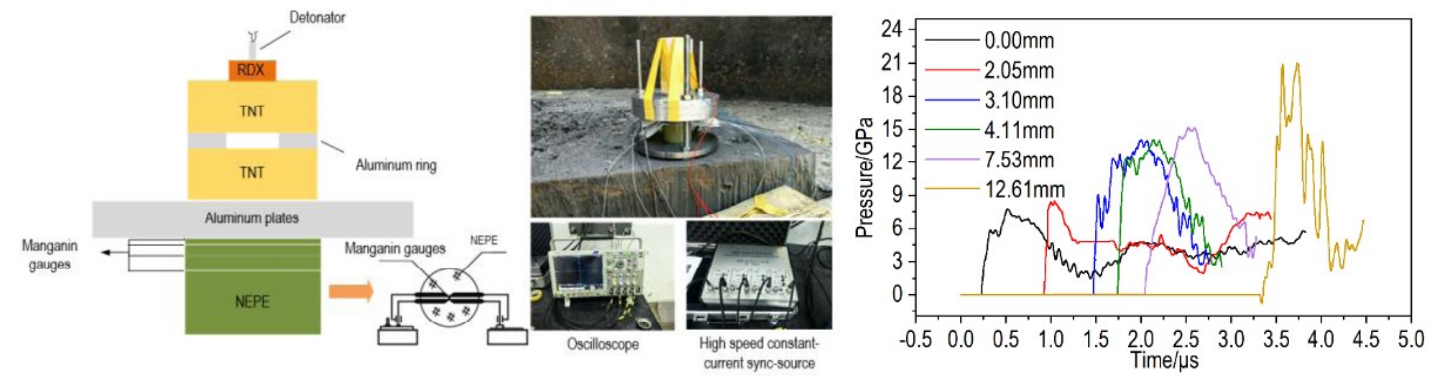

随着测试技术的发展,国内外学者引入了拉格朗日量计测试技术,开展了大量的冲击起爆拉格朗日实验,记录冲击波后流场变化的相关信息。多种测试技术如锰铜式压阻传感器[21-231、组合式电磁粒子速度计24-26以及多普勒测速技术2728等在含能材料冲击起爆一维拉格朗日试验中被广泛应用。含能材料内压力变化引起锰铜压阻传感器的敏感元件电阻改变,通过测量电阻改变获得含能材料样品内压力随时间变化,将多个锰铜压阻传感器嵌入炸药内部不同位置,构成拉格朗日量计,可以同时测量压力随时间和空间位置的变化和分布。温丽晶29等建立了一维拉格朗日实验测试系统,采用化爆加载方式,研究了不同加载压力下,炸药颗粒和装药孔隙度对PBXC03炸药和PBXC10炸药冲击起爆爆轰成长过程的影响规律,并对比分析了HMX基和TATB基PBX炸药冲击起爆物理机制的差异。伍英俊等人30研究含RDX四组元HTPB固体推进剂的冲击起爆行为和在低温条件下的适应性,在常温和低温条件下,对该固体推进剂进行了冲击加载拉氏分析实验。图6为计算得到的HTPB推进剂在常温下受到冲击起爆后推进剂中不同拉格朗日位置的压力历史与实验结果比较。

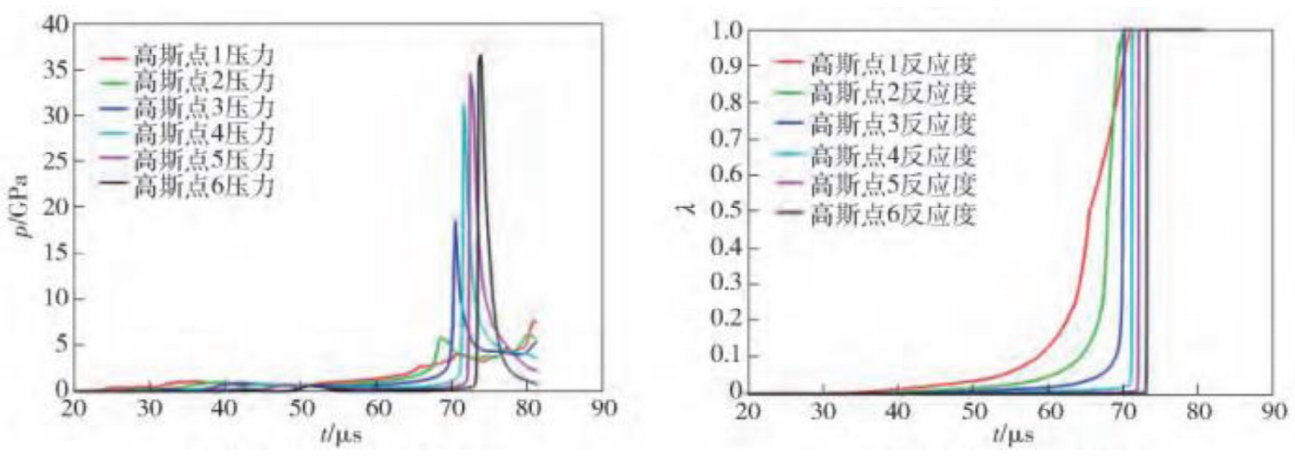

郭宗韬等3建立了一维拉格朗日锰铜压阻试验测试系统,在试验中使用锰铜传感器记录了冲击起爆过程中NEPE推进剂内部不同拉格朗日位置处前导冲击波的压力变化历史。通过冲击波波阵面前后动量守恒关系,获得了被测推进剂的未反应冲击绝热线并标定了NEPE点火增长模型参数,获得的点火增长模型参数很好地模拟了NEPE推进剂冲击起爆试验结果,所获得的参数可以为冲击载荷作用下NEPE推进剂装药的固体火箭发动机安全性评价提供参考依据。

图7 NEPE推进剂冲击起爆一维拉格朗日试验测试系统及测试结果

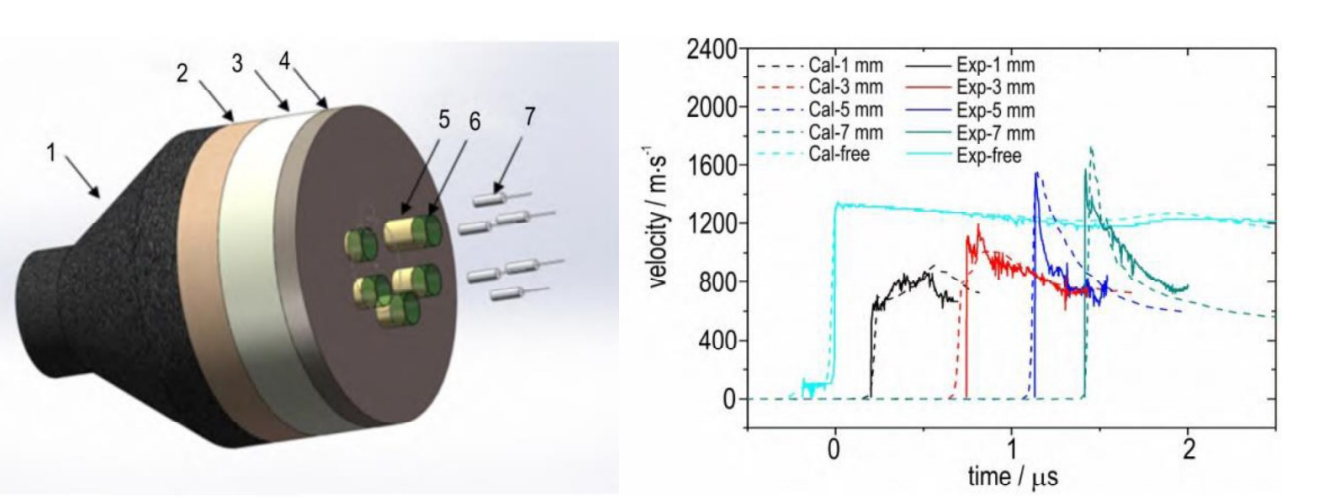

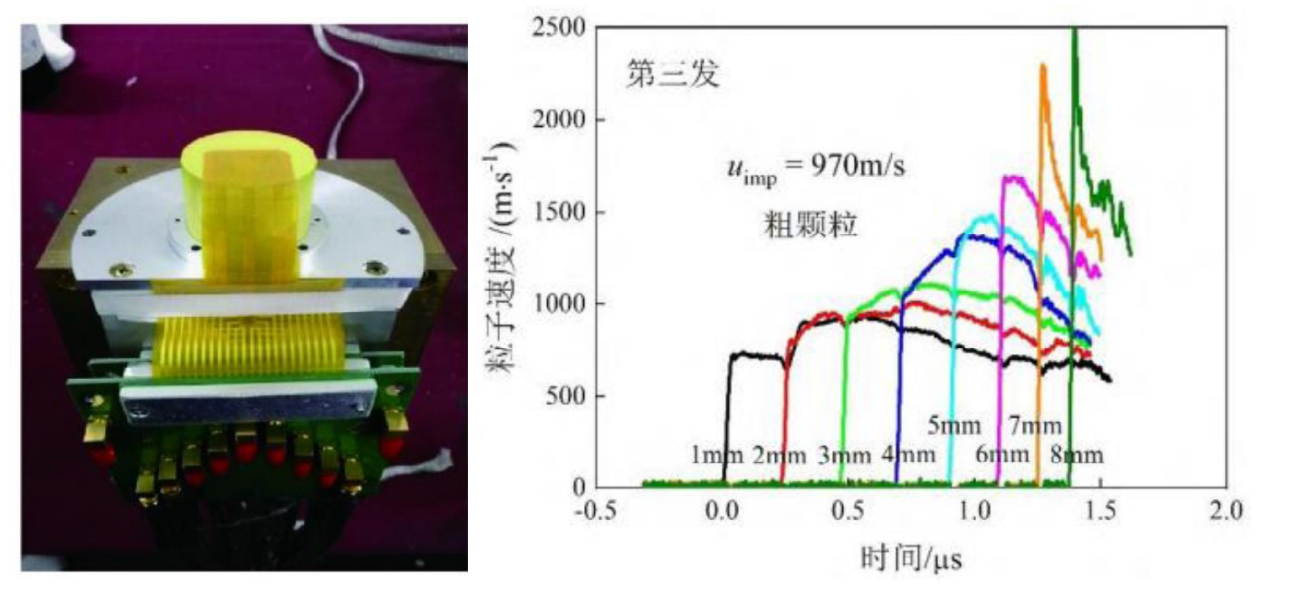

电磁粒子速度计是通过敏感单元切割磁力线运动,测量所在位置处粒子速度随时间变化的历程,发展的组合式电磁粒子速度计可以在一次实验中记录炸药不同拉格朗日位置处的粒子速度剖面,这样可以跟踪炸药冲击起爆过程全过程。Hollowell等32和Gustavsen等33采用电磁粒子速度计测速技术测量了低温环境下(-196~23℃)PBX9502(95%TATB,5%Kel -F800)的到爆轰距离,发现冲击感度随温度单调下降,即使在196℃的低温下,粒子速度剖面仍保持“热点”起爆特征。李志鹏等34]设计了一种组合式电磁粒子速度计,测量了PBXC03(87%HMX,7%TATB,6%Viton)在不同加载压力下的到爆轰距离和时间。李淑睿等24火炮驱动蓝宝石飞片实现平面冲击加载技术和组合式电磁粒子速度计测速技术,建立了DNAN基熔铸含铝炸药一维冲击起爆实验及测试系统,测量不同飞片速度下不同固相炸药颗粒度RD-1X炸药冲击起爆爆轰成长过程的粒子速度变化历史,标定了未反应炸药JWL状态方程参数。

图8冲击起爆一维拉格朗日电磁粒子速度计测速实验系统及测试结果

近年发展的激光干涉VISAR测速技术和光子多普勒测速技术(PDV)等,具有使用方便、响应快、测试精度高、非接触测量等显著优势使其在冲击起爆实验中得到了广泛应用。Tuttle³5采用多通道PDV技术,对LX-17炸药进行了系列平板撞击试验,并结合数值模拟研究,初步讨论了冲击起爆过程中状态方程参数和HVRB反应速率模型的适应性。赵雅琦136采用炸药平面波加载冲击波的方法,冲击波经隔板衰减后作用到被测炸药上,使用光学多普勒测速技术获得被测炸药与LiF窗口的界面粒子速度曲线,通过调整隔板厚度改变输入压力,可以获得界面粒子速度的增长过程。

4非均质含能材料冲击点火与起爆模型研究进展

4.1宏观维象经验模型

固体推进剂受刺激后点火后,反应过程十分复杂,推进剂化学反应速率与反应烈度受到材料爆轰性能、内部微缺陷演化、压缩波波阵面压力等多种因素影响。对于机械载荷加载下的推进剂,其化学反应具有不确定性,材料内可能出现未反应,局部点火,稳态燃烧,爆燃,爆轰等多种反应形态。为描述推进剂在点火后的响应过程,需要建立化学反应流模型。反应区由反应产物、未反应产物组成,所以反应流模型包括,未反应产物状态方程,反应产物状态方程,反应速率方程以及混合法则。随着计算能力的提高与测试手段的发展,含能材料冲击起爆数值模拟研究也有了很大发展。早期的反应速率模型是根据试验获取含能材料爆轰成长规律,构建宏观尺度的唯象学模型,将所得到的反应速率模型嵌入到流体动力学程序中进行数值模拟,如Forest-Fire模型37、HVRB模型38、JTF模型³91、IG模型[40]。

1976年,Forest37提出了Forest-Fire模型,忽略初始条件,认为带化学反应的冲击波沿着空间、时间以及状态上的唯一曲线变成爆轰波,在超过某一强度极限的冲击波波阵面上,含能材料反应速率仅和压力有关,如下所示:

\(\left(1- \lambda\right)\frac{d \lambda}{dt}=\exp{\left({C}_{0}+{C}_{1}P+{C}_{2}{P}^{2}+……+{C}_{n}{P}^{n}+\right)}\) (1)

式中,λ是已反应的含能材料质量分数,t是时间,P是压力,C1,C2…,Cn是反应速率常数,通过拟合含能材料到爆轰距离与入射冲击波关系曲线确定。Forest-Fire模型,夸大了冲击波波阵面的初始状态,且只能反映冲击波阵面附近的反应速率关系,忽视了热点形成的影响,对于低幅值长脉冲条件下含能材料冲击起爆过程预测精度较低。与Forest-Fire模型类似,HVRB模型38同样通过拟合含能材料到爆轰距离与入射冲击波强度关系曲线确定,该模型用反应度作为唯一一个反应进程变量,HVRB模型同样仅反映了热点点火项的贡献,夸大了反应冲击波阵面状态的初始增长。JTF模型39是1985年,美国LANL实验室Johnson,Tang和Forest在分析诸多反应速率模型和相关实验数据的基础上提出的一种考虑热点质量分数、热点反应度及热点平均温度等中间变量,此模型将含能材料冲击起爆过程分成初始状态、热点形成、热点反应、基体反应及完全反应5个阶段。该模型包含两项,第一项为改进的Arrhenius定律的热点反应项,第二项为热点成长快速反应项,如下所示:

\(\lambda=\mu {f}+[1-\lambda-\mu (1-f)][(f-f0)/(1-f0)]G(p,{p}_{s}) \) (2)

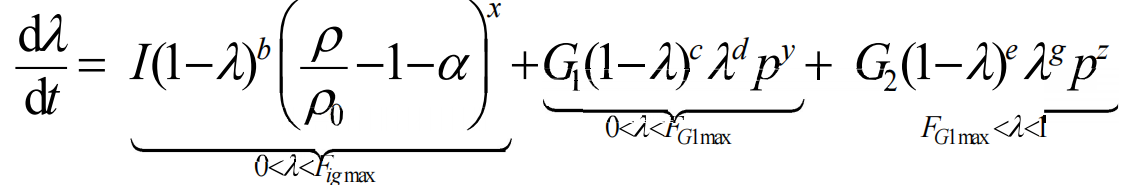

式中,f0是反应增长阈值;G(p₂ps)是当前压力与冲击波波阵面压力的函数,反映冲击波阵面增长速率。但模型中包含很多炸药热物理常数或实验标定的经验常数,在不同实验条件下,这些经验常数是否广泛适用,应当如何调整,需进一步检验;Lee-Tarver三项式点火增长模型是对点火与爆轰成长概念的直接经验描述,是应用最广泛的反应流模型。结合大量实验数据,Tarver等人401发现最少需要三个阶段才能很好的描述非均质炸药的起爆过程。因此,于1985年Traver等人建立了一个三项式反应速率模型如下所示:

其中,λ是含能材料反应的体积分数,t是时间,R与p分别为初始时刻装药密度与当前时刻材料密度,p是当前时刻压力,I、G₁、G₂、a、b、c、d、e、g、x、y、z、Figmax、FGImax、FG2max为常数。方程第一项为描述由各种可能的机制如塌缩、摩擦等因素引起的点火项;第二项描述了孤立热点由内向外压力相关的成长过程,导致冲击波后的压力增大,粒子速度增加。第三项表示在高温高压下热点聚集,加热剩余未反应装药完成爆轰转变的过程。Lee-Tarver三项式点火增长模型可以很好的描述受到载荷加载下含能材料内部热点的生成、汇聚以及快速反应的过程,受到广泛的应用。

4.2细观反应速率模型

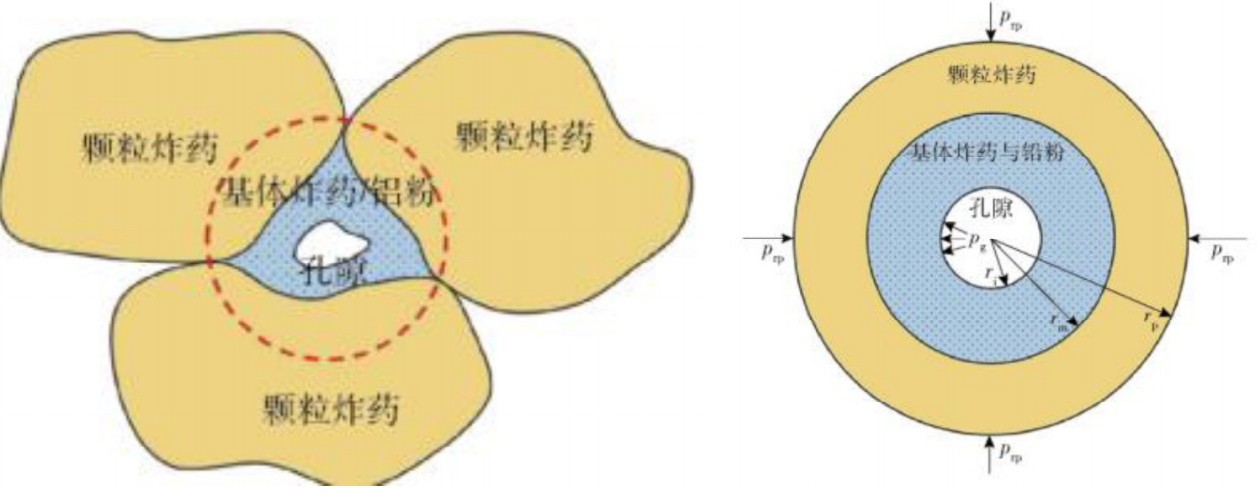

针对上述宏观唯象反应速率模型无法很好地描述细观尺度下如含能颗粒大小、分布等因素对非均质含能材料反应速率的影响规律问题,研究者寻求建立非均质含能材料细观反应速率模型。Kim[41-42基于Carroll和Holt⁴3的模型建立了描述冲击作用下含孔隙炸药起爆过程的反应速率模型,反映了炸药中弹黏塑性孔洞塌陷形成热点的机制,并能够反映炸药细观结构参数如颗粒度和孔隙度对炸药冲击起爆过程的影响。段卓平团队4-48]考虑了Kim模型忽略了黏结剂的力学效应,提出了弹黏塑性双球壳塌缩“热点”模型,建立了描述PBX炸药冲击起爆和爆轰成长过程的细观反应速率模型(DZK模型),可较好地描述初始温度、加载压力、炸药细观结构和黏结剂强度及含量对冲击起爆过程的影响。白志玲49进一步改进了PBX炸药黏塑性孔洞塌缩热点模型,可以更好的反映多组元混合炸药冲击起爆过程。李淑睿50基于孔隙塌缩热点形成机制,提出含铝炸药弹黏塑性球壳塌缩热点模型及其热点点火项反应速率方程。建立含铝熔铸Duan-Zhang-Kim细观反应速率模型,该反应速率模型能够描述含铝熔铸炸药RBOL-2的冲击起爆特性。

图10含铝熔铸炸药弹黏塑性球壳塌缩热点模型

5冲击载荷作用下固体火箭发动机安全性评价方法研究进展

5.1固体火箭发动机安全性评价试验方法

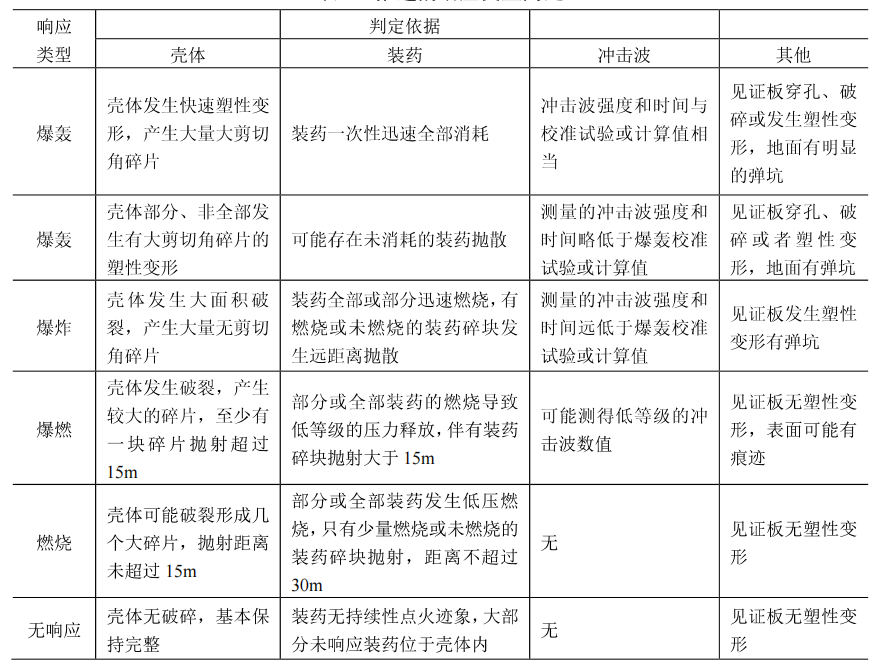

固体火箭发动机是导弹的重要组成部分,设计低易损发动机、进行固体火箭发动机易损性研究也是固体火箭发动机安全性研究的一个重要方向,高能固体推进剂具有高能炸药的起爆和爆轰特性。美国、英国、日本等曾进行过大量的试验研究,几乎在所有型号研制过程中,都必须对发动机机械刺激的响应安全性进行考核。根据美国军标MIL-STD-2105D的规定51,响应结果类型共分为爆轰、部分爆轰、爆炸、爆燃、燃烧和无响应6种。结合试验结果,根据装药、壳体、见证板以及冲击波超压等数据进行响应类型判定。判定准则如表1所示。

表1推进剂响应类型判定

枪击试验是发动机低易损性指标的重要组成部分,对发动机枪击低易损性分析评估有现实和理论上的指导意义。李小柱52对双钴-1、MG30、改胺酮等三种推进剂做了枪击试验,并对比了不同壳体材料的低易损性,并指出钢壳体的低易损性能最差,铝壳体次之,玻璃钢最好,MG30的低易损性能较好,双钴-1次之,改胺酮最差。方学谦53采用12.7mm口径穿甲燃烧弹冲击五种不同配方推进剂装药且试样尺寸为外径58mm,长度222mm,壁厚3mm的缩比发动机,试验结果表明,无铝粉添加的CMDB推进剂和有惰性添加剂的NEPE推进剂反应程度最低。南京理工大学崔浩54设计并开展了圆柱形带壳推进剂装药的枪击响应特性试验研究,试验结果表明:子弹撞击位置对圆柱形带壳装药的反应和能量释放率有较大影响,当子弹垂直入射带壳装药轴线后,推进剂发生点火、冒烟、熄火和低压燃烧的时序响应,而当子弹偏离轴线位置时,推进剂几乎无反应。

图11子弹冲击发动机试验现场发动机残骸

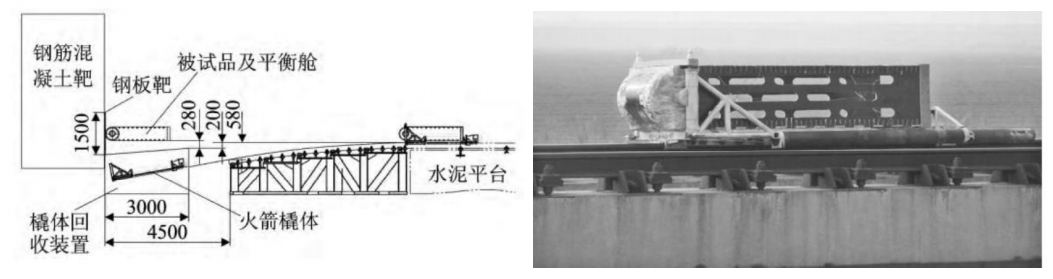

火箭撬试验是测试固体火箭发动机撞击安全性有效的测试手段,针对固体火箭撞击安全性问题,国内外进行了大量的实验研究,积累了丰富的经验。火箭撬试验原理及装置如图所示。中国工程物理研究院赵继波5采用双轨火箭撬加载装置,对PBX-1炸药进行了撞击试验,通过超压传感器测量了炸药反应后的超压曲线,并估算了炸药能量释放率。西北工业大学李广武5进行了小尺寸火箭撬试验,测试了发动机在轴向和径向两种不同撞击方式下的冲击起爆阈值参数。航天科工四院研究员王宇和刘凯57-8对较大尺寸固体火箭发动机进行了火箭撬试验,试样装置如图12所示。试验结果表明,发动机在撞击作用下存在无反应、燃烧和爆炸3个反应级别,反应的剧烈程度随撞击速度的提高而增强。无反应和燃烧区间的分界点在165~179m/s之间,燃烧和爆炸区间的分界点在179~194m/s之间。

庞嵩林59等人为了探究聚能装药对处于储存或运输状态的固体火箭发动机(SRE)的破坏特征及冲击响应,设计了防护装甲,并进行了带防护装甲的装药模型(SCM)/SRE受成形装药冲击试验,并提出选用凯夫拉WFRCA作为附加装甲,并将其嵌入原装甲的硬质泡沫层中,可以这样可以减少发动机的对IV级爆燃的响应。

图13聚能装药冲击发动机试验现场发动机残骸

5.2固体火箭发动机安全性评价数值仿真方法

由于冲击载荷作用下固体火箭发动机下安全性试验研究存在着,周期长、成本高,且检测手段少,无法获得药柱破坏及响应程度变化等问题。因此,数值模拟方法同样为冲击载荷作用下固体火箭发动机安全性分析的一种有效方法。

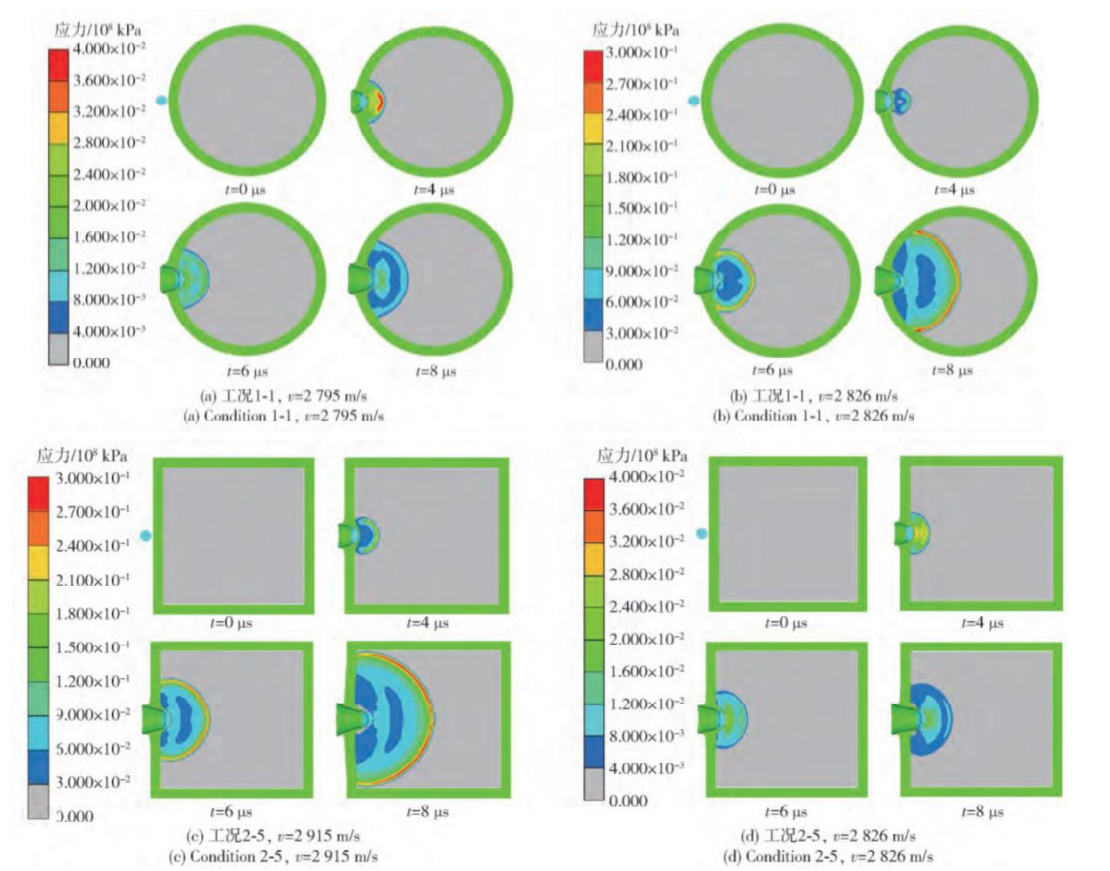

庄建华160对7.62mm子弹射击过程进行了数值模拟,建立了相关模型计算得到了子弹弹体与推进剂高速摩擦的推进剂内部网温升,研究结果表明,子弹以750m/s初速射击发动机,能使固体推进剂内形成高温热点,引发推进剂发生反应。孙百政611在LSDYNA软件中建立了破片冲击缩比发动机模型,用点火增长模型描述子弹撞击缩比发动机过程的推进剂反应特性。分析了HTPE推进剂在不同破片规格、壳体材料、装药组成、装药结构和装药尺寸下的响应特性,仿真结果指出,破片速度、质量以及发动机壳体的冲击阻抗等因素是影响破片冲击发动机安全性的主要影响因素。杨琨62同样采用点火增长模型描述破片冲击推进剂响应程度,分析了发动机结构、破片材料和形状等因素对发动机安全性的影响,结果表明发动机壳体、绝热层厚度增加,破片冲击发动机起爆阈值升高,且壳体厚度增加带来的起爆阈值升高更显著;钢破片冲击铝合金壳体起爆阈值小于钢破片冲击钢壳体,小于铝合金破片冲击铝合金壳体;球形破片冲击发动机起爆阈值远高于立方体破片和平头圆柱破片。王昕163等采用AUTODYN-3D数值软件,开展了钨球与不同曲率半径柱面带钢壳Comp B炸药作用过程的数值模拟,如图所示。作者分析了钨球撞击位置对炸药冲击起爆特性的影响,采用升降法获得柱面带壳装药的临界冲击起爆速度。结果表明:柱面带壳装药冲击起爆过程与平面带壳装药相一致,炸药起爆点发生在离炸药和壳体界面一定距离处,且随着速增加而越靠近交界面;相同条件下柱壳装药更易于起爆,其临界起爆速度随装药曲率半径r增加呈现非线性增大。

庞嵩林等59在试验的基础上,通过AUTODYN软件对聚能装药冲击固体火箭发动机过程开展数值仿真。射流头部和尾部的速度分别为5533米/秒和3340米/秒。并且反应装甲(RHA)的厚度为80毫米。采用冲击方程状态(EOS)和冯·米塞斯力学模型来描述反应装甲。穿透深度为57.6毫米。装甲的RHA厚度应该至少58mm,可以降低对发动机发生IV爆燃响应。侵彻过程的数值模拟结果如图15所示。

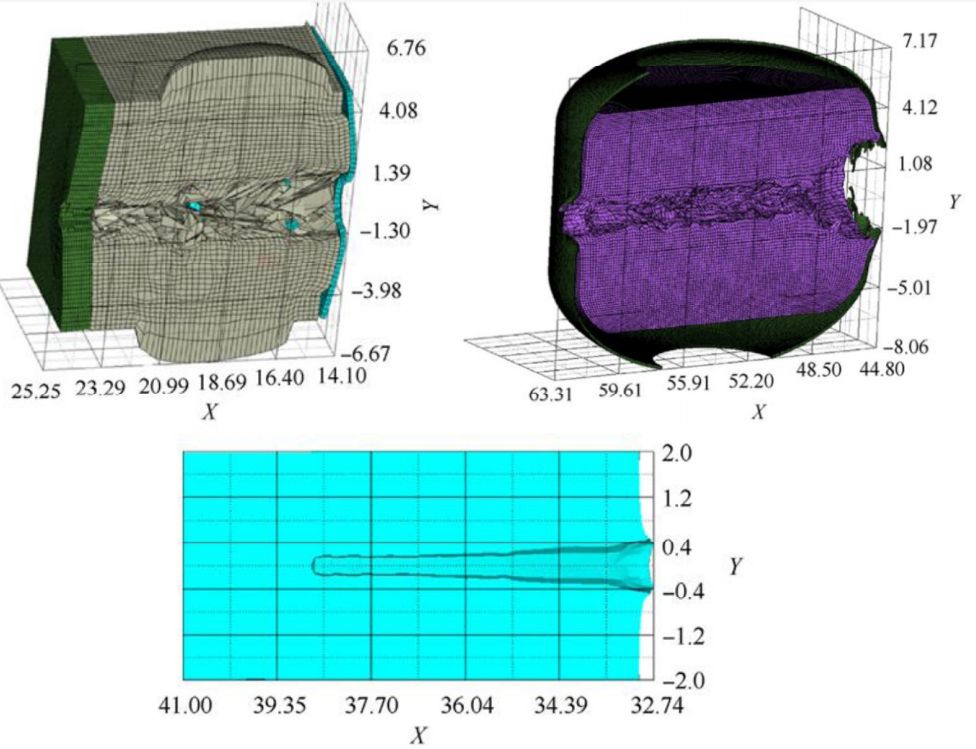

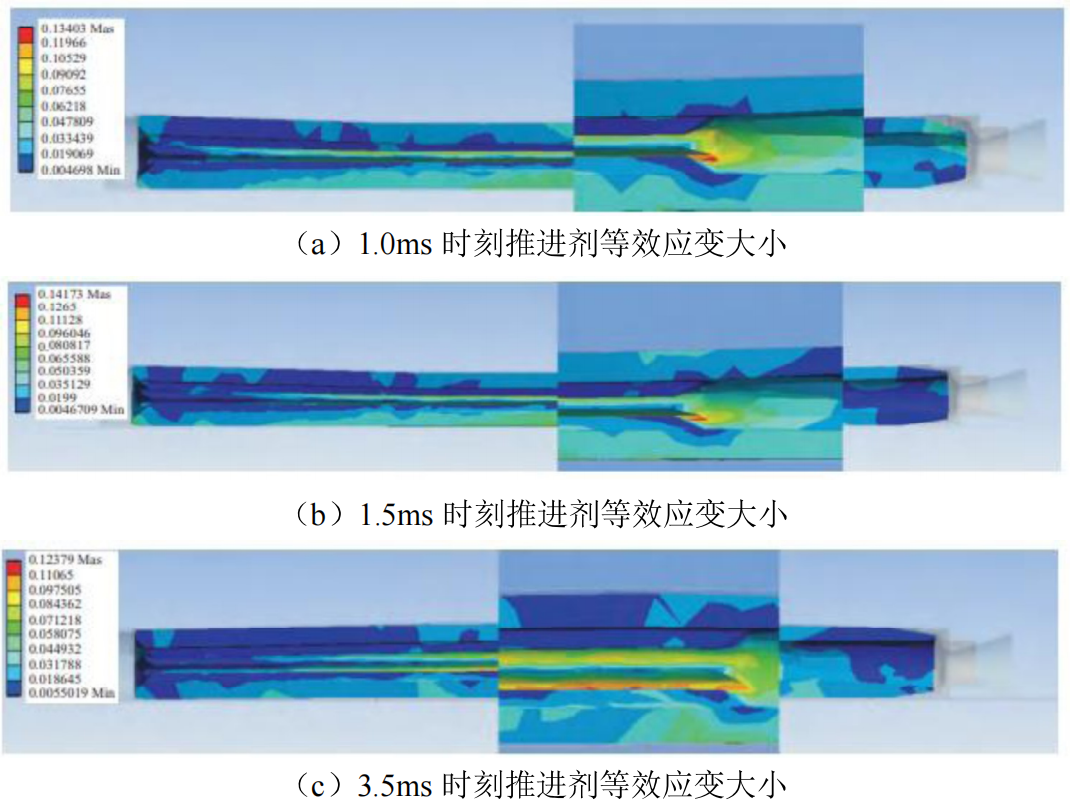

陈广南64认为在撞击过程中,颗粒间及颗粒内部的摩擦生热机制是固体火箭发动机受机械载荷加载下点火的主要原因,在此基础上建立了考虑裂纹扩展,颗粒相变以及颗粒化学反应的细观热点模型。通过对固体火箭发动机火箭撬撞击试验进行数值模拟,确定了引发高温热点的临界撞击速度。王永杰5,模拟了发动机径向撞击靶板过程,得到了不同撞击速度下推进剂的响应情况。计算结果表明,发动机径向撞击爆炸临界速度范围为150-200m/s。王春光166,采用非线性有限元方法对固体火箭发动机垂直跌落至刚性地面进行了数值模拟,数值模拟结果如图16所示。结果表明,在发动机意外跌落过程中,推进剂最大等效应变出现三个极大值点,随着跌落高度增加而增加,不同跌落高度下,推进剂最大应变出现在同一位置处。

杨明67为了研究某型舰载固体发动机跌落安全性问题,应用LSDYNA软件对固体发动机37.5m高度跌落过程进行了数值模拟分析,并展开真实发动机的跌落试验进行验证。结果表明,固体火箭发动机相同跌落高度下的危险角度为78°,危险位置出现在发动机尾部与碰撞面接触处,壳体与药柱内部应力应变值较大,可能产生断裂破坏,但未发生点火或者爆炸反应。崔浩8设计了一种高能固体推进剂的圆筒试验,获得了高能推进剂爆轰产物的JWL状态方程参数,并在AUTODYN中对固体火箭发动机跌落过程进行数值模拟。结果表明:推进剂临界起爆压力为2.675GPa,爆轰成长距离约为20~30mm;发动机径向跌落靶板临界起爆速度范围150~200m/s。

6存在的问题与发展趋势

冲击载荷作用下固体推进剂的响应过程作用机理复杂,往往是多种“热点”机制共同作用的结果,目前准确描述冲击载荷作用下发动机的变形特征、响应等级,准确评估发动机的安全性,存在许多尚未解决的问题。

作为含能复合材料,固体推进剂与炸药在粘结剂和晶体含量方面存在较大差异,在机械冲击下表现出类似橡胶材料的大变形流动特性,这可能导致推进剂和炸药在冲击载荷作用下的点火机制不同。现有的细观热点点火模型及反应速率模型无法很好的描述冲击载荷下推进剂热点形成过程以及反应速率,关于固体推进剂反应速率模型研究,仍较多采用LSDYNA或AUTODYN程序自带的Lee-Tarver点火增长模型。深入探索各种“热点”机制对固体推进剂冲击起爆过程的贡献,建立冲击起爆多“热点”耦合作用的热点模型和普适性更强的宏细观反应速率模型,是固体推进剂反应速率模型发展的重要方向。

固体火箭发动机跌落条件下的安全性试验研究,存在着周期长、成本高、检测手段较少、所得数据有限等诸多难点。发展先进的实验加载技术、高精度动态测试技术和快响应和高分辨能力的实验诊断技术,确定爆轰反应流模型参数的精确标定方法及爆轰波参数测试相关实验技术,是探索固体推进剂冲击起爆物理机制、爆轰波传播过程、构建发动机安全性评价方法的重要技术手段。

研究者在对冲击载荷作用下固体火箭发动机模拟研究时,将分析过程分为了两个部分。其一,以实现冲击载荷作用下推进剂力学变形-点火系列响应过程的描述为目标,建立推进剂的力-热-化耦合模型,分析冲击载荷作用过程中发动机壳体及药柱的破坏及断裂形式以及推进剂变形、功耗散与点火响应的关联性,寻找推进剂内部危险点,以危险点温度是否达到着火点作为判断标准,给出发动机安全性评价;其二,以判断冲击载荷作用下推进剂响应程度为目标,通过开展推进剂拉式试验、圆筒试验建立如点火增长模型等可以描述推进剂响应程度的反应速率模型,在仿真过程中忽略发动机在撞击过程中的变形断裂等现象,以推进剂内部反应度和稳定爆轰压力作为标准,判断发动机是否发生爆轰响应。上述仿真方法均无法完整描述冲击载荷作用下推进剂爆轰、部分爆轰、爆炸、爆燃、燃烧和无响应6种响应特征。建立冲击载荷作用下推进剂力学变形-点火-燃烧-爆炸-爆轰系列响应过程普适性模型,发展高精度数值仿真方法是发动机安全性评价数值模拟发展的重要趋势。

参考文献:

[1]Bowden FPYoffe A D.Initiation and growth of explosives in liquids and solids[M].Cambridge University Press,1952.

[2]Field JE,Boume N K,Palmer SJPet al Hot-spot ignition mechanisms for explosives and propellants[J].PhilosophicalTransactions of the Royal Society of London.Series A:Physical and Engineering Sciences,1992,339(1654):269-283.

[3]Dienes JK.On reactive shear bands[J].Physics Letters A,1986:(118):433-438.

[4]Addessio FLJohnson JN.Rate-dependent ductile failure model[J].Journal of Applied Physics,1993,74(3):1640-1648.

[5]Bennett JG,Haberman K S,Johnson JN,et al.A constitutive model for the non-shock ignition and mechanical responseof high explosives[J]Journal of the Mechanics and Physics of Solids,1998,46(12):2303-2322.

[6] Hackett R M,Bennett J G.An implicit finite element material model for energetic particulate compositematerials[J].International Joumal for Numerical Methods in Engineering,2000,49(9):1191-1209.

[7]Addessio FLJohnson J NA constitutive model for the dynamic response of britle materials[J].Journal of AppliedPhysics,1990,67(7):3275-3286.

[8]Yang K,WuYQHuang.FLDamage and hotspot formation simulation for impact-shear loaded PBXs using combinedmicrocrack and microvoid model.[J]European Journal of Mechanics/A Solids,2020:(80),103924.

[9]Yang K,WuY QHuang.F L.Microcrack and microvoid dominated damage behaviors for polymer bonded explosivesunder different dynamic loading conditions.[J]Mechanics of Materials,2019:103130.

[10]Yang K,Wu Y QHuang,F L.Numerical simulations of microcrack-related damage and ignition behavior of mild-impacted polymer bonded explosives.[J]Journal of Hazardous Materials,2018,356:34-52.

[11]Yang K,WuYQHuang,F L,et al.Numerical simulations of mechanical and ignition-deflagration responses for PBXsunder low-to-medium-level velocity impact loading.[J]Journal of Hazardous Materials,2017,337:148-162.

[12]杨昆,吴艳青,黄风雷HMX晶体热致相变对损伤的影响[J].高压物理学报,2022,36(3):37-44.

[13]Ho SY,Fong CW,Hamshear BLAssessment of the Response of Rocket Propellants to High-Velocity Projectile ImpactUsing Small-Scale Laboratory Tests.Combustion and Flame.1989;77:395-404.

[14]GuoZ,Xu,J,Chen,X et al Effects of dynamic loading and temperature on NEPE propellant.damage and ignitionanalysis.[J]Mech Time-Depend Mater 2024,28,1927-1945.

[15]Yang K,Hongzheng Duan,Yanqing Wu,Xiao Hou,Fenglei Huang Impact-induced deformation and ignition related tolocalized viscous shear flow heating for high-ductility composite energetic materials.[J]Materials &Design 2022,111185.

[16]Urizar M J,Peterson S W,Smith LC.Detonation sensitivity tests,LA-7193-MS [R]Los Alamos,NM,US:Los AlamosNational Laboratory,1978.

[17]袁俊明,刘玉存,王建华,等,基于粒子群神经网络的黑索今基混合炸药大隔板试验冲击波感度预测[J].兵工学报,2014,35(2):188-193.

[18]王典朋,田玉斌,刘柳冲击波感度临界隔板厚度的优化试验方法[J].兵工学报,2012,33(9):1088-1094.

[19]VANDERSAILK S,TARVERC M,GARCIA Fet al.Shock initiation experiments on PEX9501 explosive at 150℃ forignition and growth modeling[C]//American Physical Society Meeting on Shock Compression of Con densedMatter.Baltimore:MD,2005.

[20]URTIEW PA,TARVERCM.Shock initiation of energetic materials at different initial temperatures(review)[J].Combustion Explosion and Shock Waves,2005,41(6):766-776.

[21]BAI Zhi-lin,DUAN Zhuo-ping,WEN Li-jinget al.Shock initiation of multi-component insensitive PBX explosives:experiments and MC-DZK mesoscopic reaction rate model[J].Joumal of Hazardous Materials,2019,369(5):62-69.

[22]陈朗,刘群,伍俊英.受热炸药的冲击起爆特征[J].爆炸与冲击,2013,33(1):21-28.

[23]LI Xiao,SUN Yi,ZHAO Hong-da et al.A Systematic method to determine and test the ignition and growth reactiveflow model parameters of a newly designed polymer- bondedexplosive[J]. Propellants, Explosives, Pyrotechnics,2018,43(9):948-954.

[24]李淑容,段卓平,高天雨,等2,4-二硝基苯甲醚基钝感熔铸含铝炸药的冲击起爆特性[J].含能材料,2021,29(2):88-95.

[25]GUSTAVSEN RL,GEHRRJ,BUCHOLTZ S M,et al.Shock initiation of thetri-amino-tri-nitro-benzene basedexplosive PBX9502 cooled to-55℃[J]Journal of Applied Physics,2012,112(7):074909.

[26]GIBSON LLDATTELBAUM D,BARTRAM B,et al.Shock initiation sensitivity and Hugoniot-based equation of stateof composition-B obtained using in situ electromagnetic gauging[J].Journal of Physics:Conference Series,2014,500(19):192004.

[27]张涛,赵继波,伍星,等.未反应JBO-9021炸药冲击雨贡纽曲线的研究[J].高压物理学报,2016,30(6):457-462.

[28]杨舒棋,张旭,彭文杨,等.钝感炸药冲击起爆反应过程的PDV技术[J].高压物理学报,2020,34(2):48-56.

[29]温丽晶,段卓平,张震宇,等.不同加载压力下炸药冲击起爆过程实验和数值模拟研究[J].兵工学报,2013,34(3):283-288.

[30]伍俊英,李姚江,杨利军,等.含RDX四组元HTPB固体推进剂的冲击起爆特性研究[J].爆炸与冲击2021,41(8):082301.

[31]郭宗韬,许进升,陈雄,等.冲击载荷下NEPE高能固体推进剂响应特性分析及点火增长模型参数标定[J].含能材料,2025,33(02):165-177.

[32]HOLLOWHLBC,DATIHBAUM D M,BARIRAMBD,et al.Shock initiation of the TATB-based explosive PBX 9502cooled to 77 Kelvin[J].Journal of Physics Conference Series,2014,500(18):182014.

[33]GUSTAVSENRL,GEHRRJ,BUCHOLTZS M,et al.Shock initiation of the tri-amino-tri-nitro-benzene based explosivePEX9502 cooled to -55℃[J].Journal ofApplied Physics,2012,112(7):114907-1248.

[34]李志鹏,龙新平,黄毅民,等,组合式电磁粒子速度计实验方法的研究及应用[J],含能材料,2005,13(6);359-361.

[35]Seihr,Ifah W T.Analysis of the equation of state and initiation model for TATB-based IX-17[C]/Proceedings of 14thInternational Detonation Symposium.San Diego:Office of Naval Research,2010.

[36]赵雅琦,杨沙,曹威,等.HNS-IV基PBX的冲击起爆点火增长模型参数[J].含能材料,2025,33(01):65-72.

[37]Mader C.LForest CA.Two-dimensional homogeneous and heterogeneous detonation wave propagation[J].ChemicalExplosives,1976,77.

[38]Starkenberg John,Dorsey Toni M.An Assessment of the Performance of the History Variable Reactive Burn Explosive Initiation Model in the CTH Code[C]//.1998:621-631.

[39]Johnson J.N.,Tang PK.Forest C.A.Shock-wave initiation of heterogeneous reactive solids[J]Journal of AppliedPhysics,1985,57(9):4323-4334.

[40]Lee E.L,Tarver C.M.Phenomenological model of shock initiation in heterogeneous explosives[J]Physics ofFluids,1980,23(12):2362-2372.

[41]Kim K,Sohn CH.Modeling of reaction bulidup processes in shocked porous explosives[C]//Proceedings of the 8thSymposium(International)on Detonation,San Diego:Office of Naval Research,1985:926-933.

[42]KIM K.Development of a model of reaction rates in shocked multicomponent explosives[C]//Proceedings of the 10thSymposium on Detonation.San diego:Office of Naval Research.1989:593-603.

[43]CARROIL M M,HOLT A C.Static and dynamic pore-collapse relations for ductile porous materials[J].Journal ofApplied Physics,1972,43(4):1626-1636.

[44]温丽晶,段卓平,张震宇,等.不同加载压力下炸药冲击起爆过程实验和数值模拟研究[J].兵工学报,2013,34(3);283-288.

[45]温丽晶,段卓平,张震宇,等,弹粘塑性双球壳塌缩热点反应模型[J].高压物理学报,2011,25(6):493-500.

[46]温丽晶,段卓平,张震宇,等刚塑性黏结剂的双球壳塌缩热点反应模型[J].北京理工大学学报,2011,31(8):883-887.

[47]段卓平,刘益儒,欧卓成,等.多元混合PBX炸药孔隙塌缩热点模型[J].北京理工大学学报,2013,33(8):

[48]LUYR,DUANZP,ZHANG ZY,et al.A mesoscopic reaction rate model for shock initiation of multi-component PBXexplosives [J].Journal ofHazardous Materials,2016,317:44-51.

[49]Baizl,Duanzp,Wenlj,et al.Shock initiation of multi-component insensitive PBXexplosives:Experiments and MC-DZKmesoscopic reaction rate model[J].Journal of Hazardous Materials,2019,369:62-69.

[50]李淑睿,段卓平,张震宇,等.含铝熔铸炸药冲击起爆数值模拟[J].兵工学报,2020,41(S2):211-217.

[51]Hazard assessment tests for non-nuclear munitions[S].MIL-STD-2105D,Department of Defense,United States ofAmerica,2015.

[52]李小柱,裴养卫.固体火箭发动机枪击低易损性试验研究[J].弹箭与制导学报,2000,(02):39-42.DOI:10.158921 j.cnki.djzdxb.2000.02.008

[53]方学谦,王建灵,杨建,等固体推进剂安全性评价试验研究[J].火工品,2017,(03):49-52.

[54]崔浩,郭锐,毛晓翔,等圆柱形带壳推进剂装药枪击响应特性[J].含能材料,2019,27(11):955-960.

[55]赵继波,谭多望,李涛,等.炸药安全性的火箭橇实验研究[J].高压物理学报,2012,26(5):583-589.

[56]李广武.固体火箭发动机撞击与跌落安全性研究[D].西北工业大学,2005.

[57]王宇,刘凯,孙利清,等.高能固体发动机火箭橇试验及数值模拟[J].固体火箭技术,2014,37(6):873-876.

[58]刘凯,张宏亮,韩明,等.高能固体发动机冲击安全性试验及数值研究[J].战术导弹技术,2017(6):50-56.

[59]Song-lin Pang,Xiong Chen,Jin-sheng Xu,et.al.Analysis on damage characteristics and detonation performance of solidrocket engine charge subjected to jet,Defence Technology,2022,Volume 18,Issue 9,Pages 1552-1562.

[60]庄建华,毛佳,张为华,等固体火箭发动机枪击过程数值模拟[J].固体火箭技术,2009,32(04):422-426.

[61]孙百政.固体推进剂破片冲击特性数值模拟研究[D].航天动力技术研究院,2021.

[62]杨琨,徐秉恒,郭运强,等.固体火箭发动机破片冲击起爆阈值计算[J].固体火箭技术,2018,41(05):566-573.

[63]王昕,蒋建伟,王树有,等.钨球对柱面带壳装药的冲击起爆数值模拟研究[J].兵工学报,2017,38(08):1498-1505.

[64]陈广南,张为华.固体火箭发动机撞击临界速度及影响因素分析计算[J].弹箭与制导学报,2006,26(1):93-96.

[65]王永杰,鲁建英,陈林泉,等固体火箭发动机撞击靶板安全性数值分析[J].固体火箭技术,2009,32(3):274-283.

[66]王春光,许桂阳,朱艳芳.固体火箭发动机跌落数值模拟[J]固体火箭技术,2018,41(05):562-565.

[67]杨明,黄卫东,沈伟,等.固体发动机不同角度跌落数值模拟及试验分析[J].含能材料,2018,26(09):726-731.

[68]崔浩,郭锐,宋浦.固体火箭发动机跌落安全性数值分析[J].兵工学报,2018,39(S1):66-71.