密封结构的设计计算

密封圈设计任务:确定O形密封圈尺寸参数、相对压缩量和受拉伸时绳径的变化;给出矩形截面密封槽的深度、宽度。

1 .O形密封圈尺寸参数确定

称O形密封结构的内径D为圈径、密封圈横向截面直径dm为绳径。

圈径D的确定

圈径D由密封槽的位置而定,一般取D等于或小于密封槽的内侧直径

绳径dm的确定

绳径dm与圈径D有关,一般原则为D越大,dm也越大。较大的dm有利于密封可靠性(可防止密封圈被挤出槽外),但考虑到接头的尺寸限制,dm也不能太大。根据实践经验,推荐用下式确定绳径(单位为mm):

\({d}_{m}={k}_{m}D+{d}_{0m}\)

对端面密封,可取km和d0m分别为0.005和3mm;对侧面密封,可取km和D0m分别为0.004和2mm。上式适用范围为D≥50mm。

O形密封圈的相对压缩量

在内压作用下,O形密封圈具有良好的自紧密封性能。理论上只要相对压缩量εm >0,即能保证密封。太大的预先压缩对密封圈的贮存性能不利。O形密封圈的相对压缩量εm由下式确定

\({\varepsilon}_m=\frac{{\Delta}{d}}{{d}_{m}}\)

Δd为O形密封圈的绝对压缩量。

密封结构设计时,εm 要预先给定。实践表明,对端面密封取εm =0.20~0.30、侧面密封取εm =0.15~0.20似已足够。

O形密封圈受拉伸时的绳径变化

对端面梯形密封槽结构,O形密封圈要套在喷管固定体或者堵盖上。为了使O形密封圈与这些连接件之间有一定的预紧力,固定体或堵盖与 O 形密封圈接触处的直径应大于圈径D,一般为D+ΔD。这样一来,O形密封圈将受到拉伸、绳径将减小。绳径dm的减小量δdm 由下式确定:

\({\delta}{d}_{m}=\frac{{\nu}{\Delta}{D}}{D}{d}_{m}\)

式中ν为O形密封圈材料的泊松比。

已知数据

密封圈径D(mm):

系数km:

基础直径d0m(mm):

相对压缩量εm:

绝对压缩量Δd(mm):

O形圈材料泊松比ν:

O形圈径增大量ΔD(mm):

O形密封圈设计

密封圈绳径dm(mm):

O形圈绳径的缩小量δdm(m):

2 O 形矩形密封槽结构尺寸确定

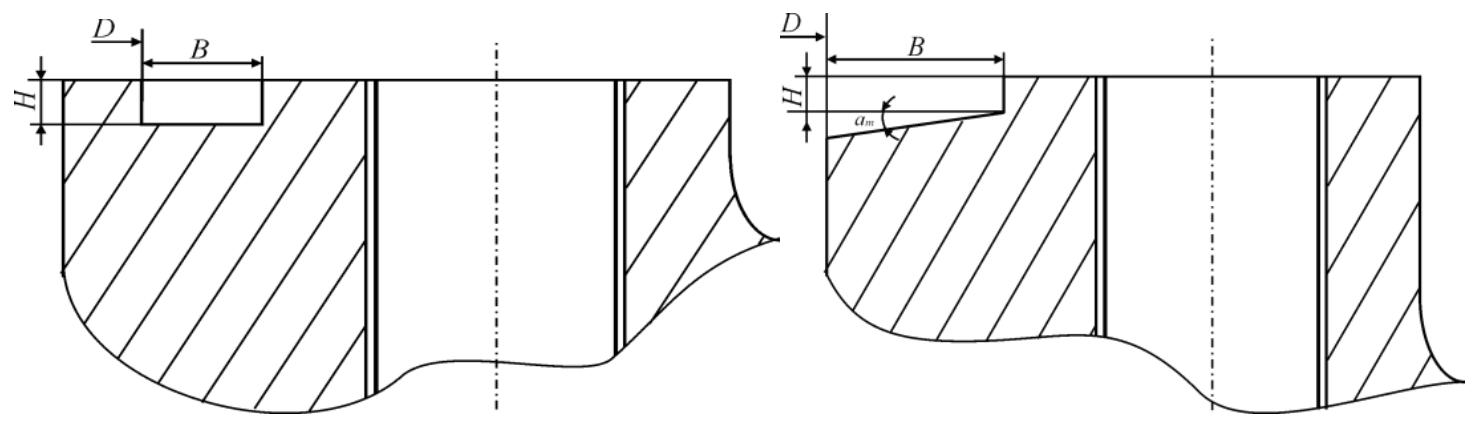

采用 O 形密封圈时,密封槽一般为矩形截面槽或梯形截面槽。确定密封槽尺寸的原则是:一要确保相对压缩量,二要使O形密封圈不被挤压坏。

设矩形截面密封槽的深度为H、宽度为B,为确保O 形密封圈的相对压缩量为εm ,则槽深为

\(H=(1-{\epsilon}_{m}){d}_{m}\)

适用于平底法兰堵盖。如果法兰设有压入槽内的凸台,那么槽深应根据凸台的高度而适当增加以保证相对压缩量为εm 即可。

槽宽B的确定有两种方法:

- 设矩形槽横截面积与O形密封圈横截面积之比为ζ,则有、\(BH=\frac{1}{4}\pi \varsigma d_{m}^{2}\),由此得槽宽为

一般取ζ≥1.1,即可确保O形密封圈不被挤压坏。

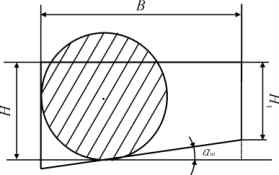

- 由于O形密封圈受压缩后,其横截面宽度为

\(B=\left( \frac{1}{1-{\varepsilon}_{m}}{d}_{m} \right)\);

适用范围为0.1≤εm ≤0.4。显然,槽宽选为O形密封圈受压缩后的横截面宽度,O形密封圈肯定不会被挤压坏。

槽的横截面积与绳的横截面积之比ζ:

槽的深度H(mm):

槽的宽度B(mm):

3 梯形截面密封槽确定

梯形截面密封槽的宽度B与O形密封槽一致。当O形密封圈圈径与梯形槽内侧直径相等时,在保证相对压缩量为εm 的条件下,从加工工艺考虑,梯形槽的外侧深度H1是可测量的,故应首先确定。当挤压角为αm 时,H1由下式确定

\({{H}_{1}}=\left( 1-{{\varepsilon }_{m}} \right){{d}_{m}}-\left[ B-\frac{{{d}_{m}}}{2}\left( 1+\tan \frac{{{\alpha }_{m}}}{2} \right) \right]\tan {{\alpha }_{m}}\)

当然,如果梯形槽的B、H1、αm 和绳径dm给定,也可由该式确定相对压缩量εm 。

O形密封圈具有良好的自紧密封性能,挤压角不必取得过大,一般为0°≤αm ≤5°。

槽的挤压角αm:

槽的深度H1(mm):

槽的大端深度H(mm):

槽的宽度B(mm):