GrainStar装药设计软件V2.0

- 自主开发的固体火箭发动机设计专用软件;

- 采用VC2003.Net和Java程序设计语言;

- 采用Leadas约束求解技术;

- 采用ACIS图形引擎;

- 多种输入输出格式;

- 经过35年的开发应用检验;

- 实现快速发动几何造型;

- 多种模型的内弹道计算;

- 与商业化软件具有良好的接口;

- 国内获得广泛应用

1 装药设计

总体设计阶段确定了装药的外形尺寸、肉厚、质量、体积、平均燃面等性能参数。但是,详细的装药构型和详细的燃面变化规律仍需要由本装药设计部分来完成,其中有:选择推进剂、构造装药外形、构造装药内腔、计算装药在燃烧过程中的燃面变化,其中最重要的是燃面计算问题。各问题简要介绍如下:

- 推进剂选择,从推进剂数据库中选择,如果调入的是总体设计的结果,该项工作已在总体设计中完成;

- 构造外形,尽管总体设计已经给出了装药的外形,但是由于燃烧室绝热层和装药在详细设计阶段仍需要调整,因此可以调整外形或重新构造;

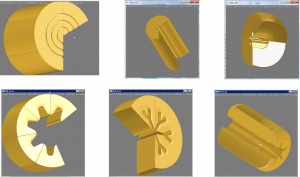

- 构造内腔,针对装药设计的习惯以及装药的几何特征,将装药内腔分为回转形、翼形、楔形、星形、等截面拉伸和潜金属丝等六种形体。这些形体的组合可以构成很多装药,以后还可以根据用户的特殊需要增加更多的形体。通过有经验的设计人员合理地构造,可以很快获得满足性能要求的装药。系统提供一种交互式的方式来进行这一过程。

- 完善装药的数据处理方法,不仅能够增加系统的适应范围,而且能够获得较为精确的结果。

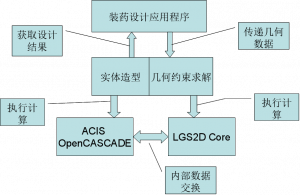

(1)基于ACIS装药设计流程

上图中,装药设计应用程序根据用户输入的装药结构草图以及约束,分别调用实体造型内核和约束求解内核来实现变量化设计和几何造型,设计结果返回到装药设计应用程序界面上来实时查看。

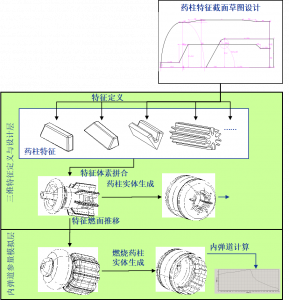

装药设计与燃面推移的一般流程如下:

装药变量化设计与仿真流程

(1)设计人员绘制装药截面草图的几何图元,并在变量化约束求解引擎的驱动下将几何图元进行精确定位;

(2)设计人员在约束好的二维草图上选取相应的连通区域定义装药特征;

(3)所有装药特征拼合,构成装药三维芯模;

(4)将基于壳体(绝热层)内表面成形的装药外轮廓实体与装药芯模特征依次进行布尔差运算,得到装药实体;

(5)在燃面推移过程中,首先根据给定肉厚,对特征截面的连通区域进行offset操作,求得其燃烧平行推移后的二维包络区域;

(6)根据不同的特征定义算法,将燃烧包络区域进行特征造型,得到给定肉厚条件下的特征实体;

(7)燃烧后的特征实体相互拼合,构成给定肉厚条件下的装药三维芯模;

(8)将装药外轮廓实体与燃烧之后的装药三维芯模特证实体依次进行布尔差运算,得到给定肉厚条件下的装药实体。

为便于针对性处理,将装药的结构分为装药外轮廓、回转体内腔、翼形内腔、星形和等截面拉伸内腔等部分。外轮廓直接由绝热层内表面构成;圆台体、扇锥、扇形孔等可归为回转体内腔,由设计者自由定义设计变量约束其形状;本文对翼形内腔的处理是预定义翼的个数、翼厚和倒圆半径等关键设计变量,翼的二维截面由设计者自由定义,最大限度地保证了设计的灵活性;星形和车轮形内腔的处理同翼形内腔类似,在下面结合工具栏图标进行分项介绍。

(2)基于实体造型方法的装药设计

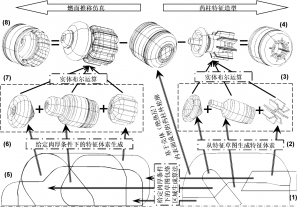

实体造型法是近年来随着三维CAD软件在航天部门广泛应用发展起来的一种方法,主要思想是:

- 利用CAD软件建立代表装药外轮廓的实心体BO和代表装药内腔的芯模Bi,芯模由各种不同形体组合而成,实心体“减去”芯模就得到装药的初始形状B,即:

\(B = {B_o} – \sum\limits_{i = 1}^n {{B_i}} \)

n为内腔形体个数,

- 根据平行层燃烧规律来模拟燃面退移,改变内腔芯模Bi的各形体控制参数使得变化后的各表面与初始表面等距,实心体BO“减去”变化后的芯模Bi’,就得到新的装药形状B’。

- 利用CAD软件的统计功能计算出燃烧面积和药柱的形体特征和质量特征,得到燃面面积、质心、转动惯量等变化规律。

中构成装药内腔芯模的几何形体有圆柱形、星形、车轮形、翼槽形和扇锥形等等,通过形体间的组合可以满足不同药型的需求。

设计流程。

(4)装药计算与商业化CAD软件的集成

可以利用ProE和UG等商业化图形软件,构造装药实体,然后用GPU进行推移过程燃面计算。

(5)各种类型装药的燃面退移过程可视化仿真

详细装药设计请参见《装药设计原理及例程》。

2 内弹道计算

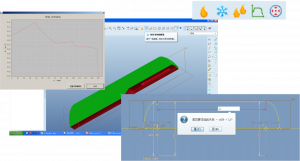

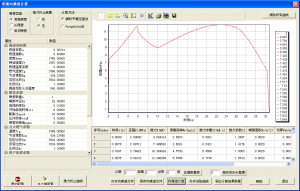

(1)单燃速零维内弹道计算

内弹道计算是发动机CAD的必不可少的一部分,在装药计算完成以后,结合喷管参数、推进剂数据来进行热力计算。影响内弹道计算精度的因素有很多,本系统在计算方法上采用常规的计算方法,但是综合考虑了燃烧室热损失、喷管效率、喉部烧蚀、压强上升、工作和拖尾段、单一燃速公式和多燃速公式等各种情况。这样的处理已基本上能满足初步设计精度要求。将装药设计结果直接为内弹道计算调用,并提供计算结果的数据报表和曲线的打印。

固相点火模型另一种是采用固相点火模型,求解如下的控制方程计算:

质量守恒方程:

\(\frac{d}{{dt}}\left( {{\rho _b}V} \right) = {M_b} + {M_{ig}} – {G_c}\)

式中:\({\rho _b}\) 为燃烧室混合气体密度,单位为:kg/m3

V为燃烧室自由容积,m3

Mb为主装药燃气生成率,kg/s

Mig为点火药燃气生成率,kg/s

Gc为经喷管流出的燃气秒流量,kg/s

当 Pb<Pi时

Gc=0

当 Pb>Pi 时

\({G_c} = \frac{{{P_c}{\eta _P}{A_t}\varphi }}{{{C^*}{\eta _c}}}\)

能量守恒方程:

\(\frac{d}{{dt}}(Cv \cdot {\rho _b} \cdot V \cdot {T_b}) = {M_b} \cdot {X_1} \cdot {C_{pb}} \cdot {T_{pb}} + {M_{ig}} \cdot {C_{pig}} \cdot {T_{pig}} – {G_c} \cdot {C_p}{T_b}\)

式中:Cv燃烧室内混合气体的定容比热,J/kg.K;

Cpb装药燃气的定压比热,J/kg.K;

Tpb 装药燃气的定压燃烧温度,K;

Cpig燃烧室内混合气体的定容比热,J/kg.K;

Tp点火药燃气的定压燃烧温度,K;

Cp喷管出口燃气的定压比热,J/kg.K;

还有状态方程和辅助的燃气掺混的组分方程,不再赘述,详细内容参见《固体发动机内弹道计算》

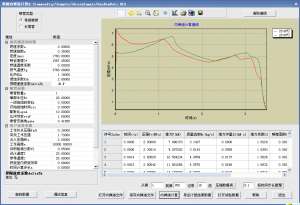

(2)单燃速一维内弹道计算

考虑侵蚀对内弹道的影响必须进行一维内弹道计算。在装药计算完成以后,结合喷管参数、推进剂数据来进行热力计算。影响内弹道计算精度的因素有很多,本系统在计算方法上采用常规的计算方法,但是综合考虑了燃烧室热损失、喷管效率、喉部烧蚀、压强上升、工作和拖尾段等各种情况。这样的处理已基本上能满足初步设计精度要求。将装药设计结果直接为内弹道计算调用,并提供计算结果的数据报表和曲线的打印。

计算采用一维准定常模型,把计算通道分成n个单元体,每个单元体内建立连续方程、动量方程、能量方程和气体状态方程,利用装药设计和计算中获得的各个截面的通气面积和燃烧周长,进行时间步长上内弹道的迭代计算。详细内容参见《固体发动机内弹道计算》。

srmstudio怎么下载

这个软件哪里有?

可以联系13709255773

请问有专门用于工业燃烧器的燃烧计算模拟相关的软件吗?