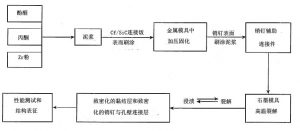

陶瓷基复合材料的最新研究进展 及其在军民两用方面的应用

作者:匿名

摘要

陶瓷基复合材料(CMCs)是以陶瓷为基体与各种纤维复合的一类复合材料,具有耐高温、低膨胀、低密度、热稳定性好等优点,因此,近年来不仅成为世界各国研究发展的热点,而且各国都在努力改善其基本性能和工艺技术,以求降低其成本,提高其可靠性。鉴于此,本文主要针对先进陶瓷基复合材料最新研究进展及其在军民品方面的应用等技术进行了研究;并特别研究了陶瓷基复合材料混合结构一体的热防护体系的研究与应用状况。

关键词:

陶瓷基复合材料 热防护技术 工艺技术 航天发动机 军用材料 民用材料

1前言

陶瓷材料作为一种结构材料,因其具有高强度、高硬度、耐磨损、耐高温和抗腐蚀等优异性能,能应用于高温和某些苛刻环境中,被认为是21世纪高温结构部件最有希望的候选材料和“最终材料的梦想”。其作为热结构材料主要应用在航空航天发动机涡轮的热端部件、大功率内燃机的增压涡轮、固体火箭发动机燃烧室和喷管以及完全代替金属的车辆发动机。目前,碳化物、硼化物和氮化物等陶瓷材料因其优良的高温性能,成为高温结构材料领域中的重要部分,在航空、航天、国防、石化、冶金、能源、机械、高铁和汽车等众多领域内有着巨大的应用前景,因此,对它们的研究与开发十分活跃。

然而,作为结构材料,单相陶瓷的韧性很低,可能瞬间即发生灾难性破坏,因此必须改善单相陶瓷的韧性。从材料的断裂机理分析,提高陶瓷韧性的主要途径是:在陶瓷材料中设置其他耗能机制或形成能阻碍裂纹扩展的机制。引入增强相是改善陶瓷韧性的有效途径,为此,有关材料研究者提出了陶瓷基复合材料(Ceramie Matrix Composites,CMCs)的概念。

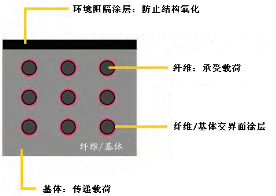

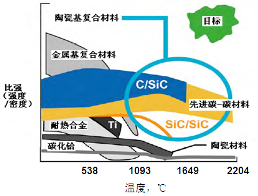

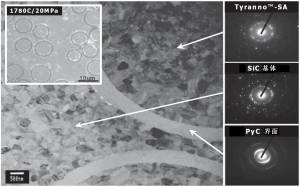

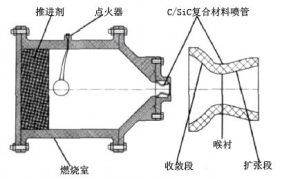

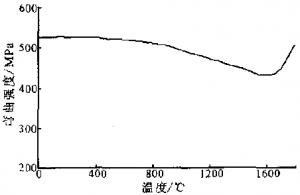

陶瓷基复合材料(CMCs)是以陶瓷为基体与各种纤维复合的一类复合材料。如图1所示,纤维植入基体内部,可承受载荷,基体将外部的载荷传递给纤维。在陶瓷基体中加入高强度、高弹性的纤维,一方面,克服了单一陶瓷材料脆性断裂的缺点,提高了材料的断裂韧性;另一方面,保持了陶瓷基体耐高温、低膨胀、低密度、热稳定性好等优点。此外,还提高了复合材料的使用温度,CMCs的工作温度高达1650℃,是一种超高温复合材料(如陶瓷基材料、先进C/C材料以及Si陶瓷基材料等),且在高温时也具有高比强度,见图2。由于陶瓷基复合材料具有优良的机械性能和低密度等特点,世界各国都在进行其的大力发展,努力改善其基本性能和工艺技术,以求降低其成本,提高其可靠性。同时据悉近年来法国已将长纤维增强氮化硅复合材料应用于制作高速列车的制动件,而且取得了传统制动件所无法比拟的耐摩擦磨损特性,并取得了相当满意的应用效果。因此,随着现代科学技术的快速发展,新型陶瓷基复合材料的开发与应用异常迅猛,其新理论、新工艺、新技术和新装备也在不断涌现,形成了新型的先进无机材料领域和新型产业;也在航空、航天、机械、电子、医疗、化工等领域得到了广泛的应用。新型打不破的陶瓷基复合材料目前虽然只是初露端倪,但将来肯定有着广阔的发展前景。再之,连续纤维增强陶瓷基复合材料(CFRCMCs),结合了纤维体具有比强度高、比模量大、高温力学性能和热性能良好等优点,以及陶瓷基体高强度、高硬度、抗腐蚀、耐高温和低密度的优点。其材料在断裂的过程中通过纤维拔出、纤维桥接、裂纹偏转等增韧机制来消耗能量,使材料表现为非脆性断裂,这种优异性能使得纤维增强陶瓷基复合材料作为高温热结构被广泛应用于各个领域。因此,近年来世界各国研究的重点也逐渐转移到CFRCMCs的应用研究上来,成为复合材料的新一研究热点。

图1 基体中植入纤维的陶瓷基复合材料

图2 各种材料的比强度-温度变化曲线

鉴于以上原因,依据我院复合材料研究现状,结合最新复合材料研究热点,及纤维增强陶瓷基复合材料在我院的应用前景广阔,所以,本文主要针对先进陶瓷基复合材料最新研究进展及其在军民品方面的应用等技术进行了研究;并特别研究了陶瓷基复合材料混合结构一体的热防护体系的研究与应用状况;最后跟据我院复合材料研究现状,结合最新陶瓷基复合材料研究热点,提出了合理的建议。

2 陶瓷基复合材料的最新动态与关键工艺研究进展

2.1陶瓷基复合材料的最新研究动态

由于陶瓷基复合材料具有优良的机械性能和低密度等特点,世界各工业发达国家都非常重视先进的结构陶瓷基复合材料,其研究与开发在各国高技术发展计划中都处于非常突出的研究地位,形成了世界性的陶瓷基复合材料研究热潮。

自上世纪90年代,美国能源部工业技术办公室就组织实施了为期10年的连续纤维陶瓷基复合材料(CFC-MCs)研究计划。1997年,美国国防部“基础研究计划”列出的重点支持的12个技术学科之一的材料学中,陶瓷及其复合材料被认为是具有军事应用前景,能提高重大综合军事效益的技术领域。英国GEC, ALSTUOM工程研究中心与法国、意大利等联合,于1991年2月开始一项名为“陶瓷基复合材料设计方法”的欧共体BRLTE-EURAM项目,投资265万欧元,主要开发纤维增强陶瓷基复合材料CMCs,颗粒增强CMCs和材料及部件设计准则。

近5年来,陶瓷基复合材料的研究热潮更加猛烈,罗罗公司2013年在Trent 1000试验发动机以及环境友好发动机(EFE)项目中研究试验了Si陶瓷基高压涡轮叶片,然后又进行了Si陶瓷基外罩部件试验。叶片试验显示可减少重量50%。罗罗公司的先进和超风扇发动机计划将实现更高的压比,这意味着零件运行在更高温度下且增加NOx排放量,通过增加CMC的使用范围可以缓解这些问题。公司明确表示将在静态零件中使用CMC材料,如喷嘴,高压涡轮零件。普惠公司认为CMC用于静态零件不足以显示其价值,因此公司未来将集中精力研究CMC在旋转涡轮叶片和燃烧室中的应用。2010年普惠加拿大公司在PW200系列旋翼飞机发动机上测试了CMC燃烧室件,相对于金属零件在大功率下实现NOx排放量减少30%,小功率下CO减少20%的目标。该专利申请号为US 2014/0311152 A1,专利描述了CMC环形燃烧室的组成。虽然该燃烧室工作在最高温度下,但不需要冷却空气,因而不需要成形后进行复杂的冷却孔加工。2015年,公司展示了Ox/Ox材料制成的燃烧室模压件的热应力计算分析结果。它分析了平面和曲面板件以及360°环形件,以及它们潜在的问题,如在温度转变时边缘处分层、在温度相对低处的拉伸断裂以及伴随纤维弯折在热端和边缘形成的压力损伤。但是,研究表明增加绝缘层可减少应力。

NASA主要开展成熟的CMC应用研究,包括Si陶瓷基燃烧室衬套、Si陶瓷基高压涡轮导向叶片,以及Ox/Ox尾喷管在其环境可靠航空项目(ERA)中的应用。这个6年期项目的第二阶段,随着2015年各项技术集成技术验证要达到技术成熟度6级水平而达到顶峰。应用于燃烧室和导向叶片的先进环境保护涂层(EBC)正在开发中,目标是表面耐温达到1482℃,同时尾喷管服役温度目标是816℃。

2014年夏,波音借助于CLEEN项目成功进行了Ox/Ox尾喷管地面和飞行试验。结果显示CMC相比镍具有更好的热性能,在816℃时噪声性能与金属相当或稍好。波音公司计划进一步优化设计,2015年与罗罗公司、Orbital ATK公司、Albany 工程复合材料公司等合作将技术成熟度提高到7。与波音一起开发CLEEN喷嘴的CMC基体的AEC公司,还开展了CMC和3D编织复合材料组合技术能力研究,进一步改进零件韧性。2014年,Composites Horizons公司在获得GE公司Passport 20发动机(庞巴迪7000和8000超远程商务机)喷嘴零件合同后,新增加了一个3252m2的CMC专业厂,并引进新的热压罐、烧结炉和CNC设备。Passport发动机是即将量产的首型采用CMC技术的民用我扇发动机,在2015年适航取证,2016年配装“全球”7000公务机实现商业服役。同时,美国通用电气公司(GE)自2015年以来还在F414军用涡扇发动机上验证了CMC在低压涡轮转子叶片的耐高温和耐久性,并在GEnx民用涡扇发动机的高压涡轮叶片和燃烧室上开展了一系列试验,进一步验证了CMC在发动机热端部件的应用潜力,其中CMC高压涡轮转子叶片的研制,代表了当前CMC技术发展与应用的最高水平,是“发动机高温结构材料的技术制高点”。

国外CFRCMCs的应用研究主要集中在美国、日本、法国、德国等经济和军事强国,已开发出Cf/SiC, SiCf/SiC,Cf/A1203 ,Cf/Si3N4 ,Cf/Mullite等多种材料体系,其中碳纤维增强碳化硅Cf/SiC复合材料已被美、法等国证明是最具应用前景的热结构陶瓷基复合材料。

目前,研究和使用较多、实用化程度较高的三种连续纤维增强纤维陶瓷基复合材料(CFRCMCs)制备工艺是反应烧结法(RS)、先驱体浸渍/裂解PIP)法、化学气相渗透法(CVI)。日本拥有聚碳硅烷和连续SiC纤维制备技术,主要开展PIP技术制备CFRCMCs的研究,在SiC/ SiC复合材料的研究上水平较高。

法国赛峰公司的子公司Herakles,已经开展了一系列CMC零件研究,目的是应用于2020~2030年下一代LEAP和赛峰设计的新型发动机上。2015年6月16日公司宣布它研制的第一个CMC零件——SiC尾喷管在民用喷气机上首飞。该零件与CFM56试验发动机的涡轮框后法兰相连接,与短舱有一个接合面,由中心体和一复杂的叶状混合器组成。混合器将发动机排出的热气和涵道的冷气进行最优混合,提高发动机排气系统输出量和效率。该零件长1625mm,直径为655mm,重24.5kg。2015年4月22日该零件获得欧洲航空安全局(EASA)认证可在民用飞机上使用。此外,公司还完成了其它新型民用航空发动机应用的验证,如原型CMC混合器在CFM56-5C发动机上进行地面试验,在空客直升机上进行了飞行试验;CMC后缘整流罩在A380发动机挂架上进行了飞行试验;CMC低压涡轮叶片在CFM56上进行了地面试验。

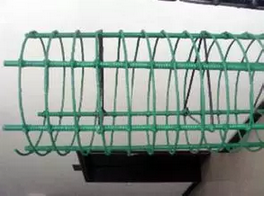

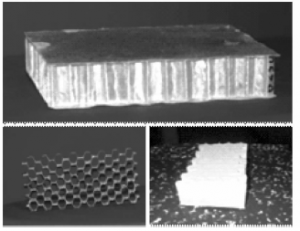

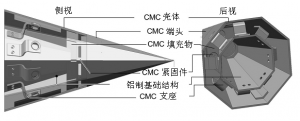

日本碳公司已开发出Si陶瓷基陶瓷管,商品名为Nicaroce-ram,可用于热交换器。日本东京陶瓷公司用浇注法制得可在1100℃下长期使用的Si3N4涡轮增压器转子。最近几年日本开发生产出军用发动机用新型陶瓷纤维复合材料,如日本三菱株式会社为战斗机用发动机和火箭发动机研制了陶瓷纤维复合材料(见图3),该复合材料是将10微米的陶瓷纤维编织成三维结构,涂以一种玻璃状的物质,这种陶瓷纤维耐热,但易断裂,将其制成复合材料,可提高其强度。

图3 最近几年日本开发生产出军用发动机用新型陶瓷纤维复合材料机

法国以CVI技术为主,其水平属于国际领先,最近,在幻影-2000飞机上对由SEP生产的Cf/SiC机头整流罩以及Cf/SiC涡轮发动机推进叶片等进行测试,CMCs在军事和航天应用研究力度加大。

德国以渗硅反应烧结和PIP技术为主,渗硅技术世界领先。欧洲动力公司在开发CVI技术的同时也开展了先驱体法的研究。近年来研究工作主要集中在下述方面:①先驱体的设计、合成和改性,以提高其陶瓷产率;②先驱体法的净成型工艺研究。

美国则以PIP和CVI技术为主,这两方面的水平都较高,美国麻省理工学院和道康宁公司在有机硅聚合物的开发与应用方面也做了大量的工作,美国Deleware大学复合材料研究中心也把先驱体法制备CMCs技术作为新的研究重点。经过多年对制备工艺的优化之后,CFRCMCs的综合性能已达到实用水平。

90年代末到21世纪初,CFRCMCs的研究方向逐渐转移到应用研究上来,研究内容包括复杂形状构件的结构设计与成型加工技术、应用环境下的性能考核与评估技术。目前,CFRCMCs的应用对象主要是飞行器热防护系统、火箭发动机燃烧室、航空涡轮发动机、超燃冲压发动机等热结构件以及石油化工等耐高温、抗腐蚀的结构件上,材料体系主要为Ci/SiC和Si陶瓷基。

2.2 陶瓷基复合材料构件的关键工艺技术研究

近年来航空航天及军事等高技术领域对新材料尤其是高温结构材料提出更高的要求,以陶瓷基、C/Si3 N、Si陶瓷基为代表的陶瓷基复合材料((FRCMCs)以其低密度、高强度、高模量、高韧性、耐高温、耐腐蚀等一系列优异性能,被认为是目前最具有发展前途的高温结构材料。

在长期的研究探索过程中,FRCMCs的制备逐渐趋向于以液相或气相为先驱体的两条工艺路线。但这两条工艺路线都存在着制备周期长、原料成本高等诸多不足,在一定程度上制约了CFRCMCs应用范围的进一步拓展。因此各国科技工作者都在FRCMCs低成本制备工艺领域展开了积极的探索和研究,并取得了一系列优异成果。下列综述了几种低成本先进的FRCMCs制备技术及其研究现状。

2.2.1陶瓷基复合材料的构件成型工艺研究

2.2.1.1 PIP工艺低成本技术研究

先驱体浸渍—裂解工艺又称聚合物浸渍裂解法 (Precursor infiltration pyrolysis,PIP)是20世纪70年代至80年代发展起来的一种材料制备新工艺和新技术。PIP工艺原理是陶瓷先驱体树脂体系通过溶液或熔融方式浸渍到纤维编织多孔预制体中,固化交联后在惰性气氛中高温裂解,转化为陶瓷基体,目前主要以碳化物和氮化物基体为主。

PIP工艺的优点主要有两点:(1)浸渍和固化可利用树脂基复合材料常规成型方法,(2)适合于任意复杂形状制品。其缺点是复合材料性能比CVI工艺低、制备周期长,通常需要十个以上“浸渍-裂解”过程,时间在3月以上。这是由于裂解基体结构疏松、不能有效保护炭纤维不被氧化,而且力学性能差,因而复合材料的力学性能和抗氧化性能较低。

PIP工艺是先驱体反复浸渍—裂解过程,完成一批CFRCMCs的制备往往需要十几个PIP周期,制备周期漫长。同时,PIP工艺所采用的先驱体价格昂贵,如制备SiC陶瓷的先驱体—聚碳硅烷(PCS)目前售价约为5000元/千克。总之,制备周期过长和原料价格昂贵这两方面在一定程度上制约了PIP工艺的发展及广泛应用。如何降低PIP工艺的制备成本成为了一个重要的研究内容,下面从先驱体及制备工艺两方面进行综述。

1)低成本先驱体

目前PIP工艺制备SiC、Si3N4基复合材料所使用的先驱体主要是PCS、PSZ及其添加Al、Zr、Ti、B等元素后得到的先驱体,因为它们裂解后可得到耐高温的陶瓷。但这些先驱体的生产成本很高,极大地增加了PIP的工艺成本。

相比于PCS、PSZ等先驱体,聚硅氧烷(PSO)的成本非常低(约50元/千克),而且容易得到。它在惰性气氛中裂解得到的Si-O-C陶瓷具有较好的力学性能和化学稳定性,并可在12000℃下长期使用,同时在NH3中裂解可得到性能优良的Si-N-O陶瓷,因而性价比较高,是低成本制造高性能CFRCMCs的理想先驱体,可望在民用领域和一些对温度要求不高的军事领域获得广泛应用。

Yajima S曾以聚碳硅烷(Polycarbosilane ,简称PCS)为原料制备出SiC纤维,开创了有机聚合制备陶瓷的新领域。20世纪80年代中期掀起了对PIP技术制备陶瓷基复合材料的研究热潮,20多年来,日本、美国、法国和中国等在PIP技术制备陶瓷基复合材料领域展开了广泛深入的研究,并取得了一些实用化的成果。

- Rangarajan和R Y. Leung等在PSO的交联与裂解方面研究了催化剂含量、温度、时间和压力对交联程度的影响。

国防科技大学的马青松、简科等选用国内市场上已经商品化的廉价PSO为原料,在国内率先开展先驱体转化陶瓷基复合材料的低成本制备技术研究。简科等对PSO的交联剂、交联催化剂的种类、含量进行了研究,并以PSO/DVB为先驱体制备了3D-B C/Si-O-C复合材料。马青松等对PSO先驱体转化制备陶瓷基复合材料进行了系统研究,优化了工艺条件,制备出性能较好的3D-B C/Si-O-C复合材料,并完成了C/Si- O-C陶瓷基复合材料复杂形状构件的制备。马青松等对3D-B C/Si-QC的高温强度进行了测试,发现真空下1300℃材料的弯曲强度保留率达到120%,1400℃为100%,1500℃为70%。因此,PSO被认为是PIP工艺低成本制备可在1400℃下使用的CFRCMCs的最佳先驱体。

在使用温度高于1400℃的航空航天领域,陶瓷基复合材料是目前研究的热点。对于陶瓷基复合材料来说,开发成本更低、陶瓷产率更高的新型先驱体还需要进一步努力。同时提高目前常用先驱体PCS的利用率,以达到节约原料成本的目的,这也是降低PIP工艺成本的一个重要方面。PCS/Xylene单组分体系虽然粘度可以任意调节,但Xylene毒性巨大,操作环境恶劣,对操作人员身体健康造成一定危害;同时该体系交联周期长,成型温度高,陶瓷产率不足60%。近年来,PCS/DVB双组分体系以其溶液挥发性低、成型温度低且陶瓷产率高而受到广泛重视,并应用于陶瓷基复合材料的制备。但PCS/DVB双组分体系也存在着一些不足,如无法长期保存,需现用现配,造成了极大的浪费;DVB为溶剂同时又是交联剂,所以DVB的引入会引起PCS/DVB最终裂解产物含碳量的增加,给最后陶瓷基复合材料的抗氧化性能带来负面影响。因此,改善双组分PCS/DVB的贮存性能及配制低DVB配比的PCS/DVB体系是一个重要的研究内容。

2)低成本制备工艺

PIP工艺制备CFRCMCs过程中在先驱体的裂解后会留下许多气孔,这些气孔主要来源于3方面:(1)先驱体浸渍纤维预制件时没能完全排出的空气,残留空气大部分以闭气孔的形式留在材料中;(2)先驱体裂解前后密度的差异导致的体积收缩在材料中留下的孔洞;(3)先驱体裂解时放出许多小分子在材料中留下的气孔。目前,减少PIP工艺制备陶瓷基复合材料中气孔的常用方法是增加先驱体浸渍—裂解周期,经过反复多个浸渍—裂解周期使材料致密化。该法周期数多,耗费先驱体量多且工艺周期长,造成成本较高。如何减少PIP过程中产生的气孔是缩短PIP工艺制备周期及降低成本的关键所在。

针对(1),可对原先的常温常压浸渍工艺进行改进,采取真空浸渍、真空加压浸渍等方法。真空可以排除掉纤维预制件中的空气,有利于先驱体填充到纤维预制件的空隙中去,完成浸渍的时间相对较短,浸渍效率较高。加压浸渍可以促使先驱体进人常压下无法进入的微孔,甚至可以使一定量的闭孔形成开孔,提高浸渍效率。所俊等系统研究了温度、压力对PCS/DVB溶液、熔融PCS浸渍三维碳纤维编织物效率的影响。结果表明,浸演效率提高,复合材料密度和性能都随之明显提高。

针对((2),可以在纤维编织物中预先填加惰性填料如SiC、Si3 N4 、BN、 A1N、Al2O3等,以提高材料预成型体的密度,原因是惰性填料在编织物中预先占据一定体积,这样可缩短材料致密化周期,惰性微粉在先驱体裂解过程中不发生体积变化,在一定程度上抑制烧成产物的收缩,降低材料的孔隙率。简科研究了SiC微粉含量对先驱体转化制备碳纤维布增强碳化硅复合材料性能的影响,结果表明,随着SiC微粉含量的增加,材料的密度明显增加,由于SiC微粉的密度(( 3. 2g/cm3)高于碳纤维的密度((1.76g/cm3 ),因此随着微粉含量的增加,材料的密度提高。随着微粉含量的增加,可以缩短材料的制备周期,同时降低成本。郑文伟进行了碳纤维编织件引人SiC微粉的工艺研究,系统分析了SiC微粉引人方式、微粉粒径、浆料浓度及浸演次数等对陶瓷基复合材料制备工艺和性能的影响。结果表明,当SiC微粉粒度为0.4μm、浆料SiC/EtOH质量比为1:1时超声浸渍效果最佳,在3D-B碳纤维中引人SiC微粉的体积分数可达到16.4%;浆料SiC/EtOH质量比为1:1和1:2时真空浸渍效果较佳,在碳纤维编织物中引入SiC微粉的体积分数可达10%左右,缩短了先驱体浸渍裂解制备陶瓷基复合材料的致密化周期,在相同浸渍裂解周期下,可提高材料的力学性能。

近年来,为了弥补单种工艺的不足,PIP工艺与其它工艺组合的研究也取得了一定的进展。航天复合材料研究所闫联生等将CVI与PIP工艺结合起来制备陶瓷基复合材料。先利用CVI技术填充纤维束内单丝间较小的孔隙,然后利用PIP技术填充纤维束间较大的孔隙,结果表明将两工艺相结合可以缩短材料制备周期,提高材料性能。郑文伟、王建方等在首个裂解周期引人热模压工艺,后续周期采用先驱体转化法,利用热模压来提高陶瓷基复合材料的致密度;何新波将先驱体转化法和泥桨浸渍热压法相结合,利用陶瓷先驱体原位生成纳米级的SiC晶粒,大大降低了烧结温度和减少了纤维的高温损伤,得到了性能优良的单向陶瓷基复合材料。

2.2.1.2 CVI工艺低成本技术

化学气相渗透工艺(Chemical vaporized infiltration,CVI) 始于20世纪60年代,是在化学气相沉积(CVD)的基础上发展起来的一种制备新技术。CVI工艺原理是反应气体通过气体扩散渗入到纤维编织多孔预制体中,发生高温反应生成陶瓷基体。

影响CVI工艺的因素主要包括预制体结构和孔隙特征、反应气体体系及配比、沉积温度、压力以及沉积炉内气体流动方式等。CVI工艺的优点有四点:(1)为改善界面性能的预制体涂层处理可在CVI过程进行之前完成,然后改变反应气体,在原CVD设各上进行CVI致密化处理;(2)沉积基体的纯度高、粒子细,结构致密,机械性能高而且抗氧化性能优异(表1),可有效保护炭纤维不被氧化,因而复合材料的机械性能抗氧化性能高;(3)适合于任意复杂形状制品。因此CVI工艺被国外普遍采用,法国SEP公司CVI-SiC基陶瓷复合材料己实现商业化,陶瓷基材料商品名SEPCARBINOX,Si陶瓷基材料商品名CERASEP,并在火箭发动机上得到广泛应用。

表1 碳化硅基体的性能

| 基体类型 | 密度g/cm3 | 杨氏模量 | 晶体结构 | 抗氧化性能 |

| CVI-SiC | 3.2 | 3~5 | β-SiC | 优异,可生成致密的SiO2膜 |

| PIP-SiC | 2.5 | 1~2 | 非晶体 | 优异,氧化生成疏松的SiO2结构 |

CVI工艺的缺点主要表现为制各工艺周期长、生产成本高。随着沉积反应的进行,反应气体渗入和生成气体排出的孔隙越来越小,渗透的速度变慢,特别是在CVI工艺后期,复合材料密度增加十分缓慢,导致生产周期过长,通常在三个月以上。

为了提高效率、降低成本,在传统等温ICVI工艺的基础上对工件和源气的加热加压方式进行了改进,出现了许多新型的快速CVI技术,包括微波化学气相渗透法(Microwave CVI,MCVD、等温/等压CVI(Isothermal/sobaric CV,ICVI)、温度/压力梯度CVI(Temperature/pressure gradient CVI,FCVI)、压力脉冲CVI(Pressure-pulsed CVI,PCVI)、位控CVI ( Posi-tion-controled CVI,PC-CVI)等。

2.2.1.3液相渗硅技术

液相渗硅技术(LSI)作为一种原位液相反应技术,不仅制备周期短,而且原材料(硅粉和酚醛树脂)价格远低于CVI工艺和PIP工艺所采用的三氯甲基硅烷和聚碳硅烷,制备成本明显低于CVI工艺和PIP工艺,因而近年来在国内外得到快速发展。

简科以低成本的硅粉和酚醛作为原料,采用一次成型的浆料浸渍一热压成型一反应烧结法,使酚醛裂解生成碳粉,与硅粉在高温下生成碳化硅作为基体材料,制备陶瓷基单向板,并对制备工艺和单向板的性能作了初步的研究。结果表明,以低成本的硅粉和酚醛为原料,采用浆料浸渍一热压成型一反应烧结法制备的陶瓷基单向板,最高弯曲强度达到456. 8MPa,最高断裂韧性达到7.94MPa·m1/2。

LSI工艺虽然具有成本优势,但其存在的一个主要缺点就是复合材料脆性较大,其主要原因是:硅对碳纤维的侵蚀,使复合材料强度严重下降;基体纯度难以控制,基体中存在残留硅,使复合材料脆性增大。闰联生等鉴于此,采用涂层保护碳纤维不被侵蚀,消除基体内的残留硅,提高复合材料的韧性。研究结果表明,纤维表面沉积CVI/SiC保护涂层起到了保护碳纤维不被硅侵蚀的作用;控制硅粉与酚醛树脂的配比,使C:Si摩尔比等于10:9,并合理设计裂解制度,可制备出不含游离硅的高性能陶瓷基复合材料,研制的2D陶瓷基复合材料的弯曲强度和剪切强度分别达到247MPa和13. 6MPa,断裂行为呈现韧性破坏模式。

2.2.1.4热压工艺低成本技术

热压工艺作为一种传统的工艺方法,更多地应用于粉体陶瓷的制备。用该方法制备陶瓷基复合材料的典型工艺过程是将SiC粉末、烧结助剂粉末、有机粘结剂和溶剂等配制成泥浆,碳纤维经泥浆浸渍后纺制成无纬布,切片模压成型后热压烧结。材料的致密化主要通过液相烧结方法完成。一般情况下,SiC的烧结温度至少在1900℃,但在TiB2、TiC、B、B4C等烧结助剂作用下其烧结温度降低。用HP工艺制备的陶瓷基复合材料致密度较高,缺陷较少,并且工艺简单,周期短,可以一次成型,在制备平板复合材料方面具有较大的优势,但对制备复杂构件有较大困难。日本科学家Michiyuki Suzuki等在此基础上开发了一种新的工艺—NITE(Nano-powder infiltration and transient eutectic),用于快速制备Si陶瓷基复合材料。并采用伪热等静压( Pseudo-HIP)法制备了相应的构件。

通过引入纳米SiC微粉,提高了烧结活性,可大幅度降低热压烧结温度,从而降低陶瓷基复合材料制备过程中高温高压对纤维的损伤。国防科技大学张峰以纳米SiC粉体为烧结原料,采用粉体与碳纤维布交替铺层的方式制备2D 陶瓷基复合材料,系统研究了纤维体积分数、烧结助剂、烧结温度、烧结压力、烧结时间、烧结前的冷模压压力以及作为伪热等静压的一部分—固体传力介质等工艺条件对陶瓷基复合材料性能的影响,为快速低成本制备碳纤维增强陶瓷基复合材料做一些探索性研究。研究结果表明,当纤维体积分数为45%时,所制备复合材料的弯曲强度和断裂韧性最好;采用B、C烧结助剂体系,由于用量少而引人的杂质较少,同时避免了因严重化学反应对纤维造成的损伤;采用BN固体粉末作为传力介质时,使得烧结制备出的复合材料易于脱模;烧结前对坯体进行合适的预压可以使热压烧结时的压力有效传递并提高试验操作的安全性;采用合适的烧结温度、烧结压力、烧结时间制备出的复合材料的弯曲强度、断裂韧性和剪切强度分别达到了308.9MPa、8.2MPa·m1/2和32.1MPa;采用热压工艺制得的2D 陶瓷基复合材料具有良好的抗氧化性能。

2.2.1.5 注凝成型烧结工艺

注凝成型工艺(Gel-casting)是由美国橡树岭国家重点实验室于20世纪90年代初发明的陶瓷材料湿法成型技术,是一种接近净尺寸成型技术。该技术由于工艺简单、含脂量低,制备的坯体均匀、强度高而具有可机械加工、加工量小等诸多优点,得到广泛关注。

注凝成型工艺的基本原理是在低粘度高固相含量的陶瓷料浆中加人有机单体,在催化剂和引发剂的作用下,使料浆中的有机单体交联聚合成三维网状结构,从而使料浆原位固化成型,然后再进行脱模、干燥、去除有机物、烧结,即可得到所需的陶瓷零件。该工艺的特点是:(1)设备要求简单,对模具无特殊要求,是一种低成本技术;(2)可用于成型多种陶瓷体系;(3)凝胶定型过程与注模操作完全分离;(4)注凝成型的定型过程是靠料浆中有机单体原位聚合形成交联网状结构的凝胶体来实现,成型坯体组分均匀、密度均匀、缺陷少;(5)制备的生坯强度高,可进行机械再加工,真正实现净尺寸成型。

注凝成型工艺在精密SiC陶瓷构件制备和烧结方面已取得了很大的进展,但在制备连续纤维增强陶瓷基复合材料方面鲜有报道。

施江澜在传统注凝成型的基础上发明了一种新型的连续纤维增强陶瓷基复合材料制备技术。该技术具体通过下述方法实现:先将陶瓷粉体分散于含有有机单体的水溶液中形成稳定均匀、高固相含量、低粘度的浆料,再将浆料在压力作用下注入、浸渗到预置于模具中的纤维预制体内,然后在一定的催化、温度、压力条件下,有机单体聚合交联成三维网状结构,浸渗到纤维预制体内的浆料原位固化,与纤维预制体复合成形,得到纤维增强的陶瓷基复合材料坯体。经过干燥后通过烧结获得成品。与以往传统的CVI、PIP等制备工艺相比,该技术具有成型工艺简单、成型时间短、成型温度低、对陶瓷种类适应性广等一系列优点,更重要的是,该技术原材料成本大大降低,设备低廉,是一种很有发展前景的低成本制备纤维增强陶瓷基复合材料的新工艺。

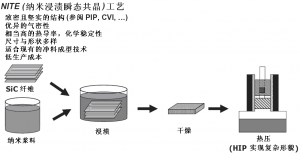

2.2.1.6纳米浸渍瞬态共晶新工艺(NITE)

由于超高温化学稳定性,固有的阻热性,辐照稳定性以及在辐射环境下低激发性能,Si陶瓷基可用于先进的核能系统,并得到了广泛关注。近年来有关科学家的研究工作主要集中在朝着高结晶度连续性方向发展。由于在增强体SiC纤维的发展以及精细纳米SiC粉末的存在,大家比较熟知的LPS(液相烧结)工艺已经升级为一种被称作纳米浸渍瞬态共晶(NITE)新工艺。

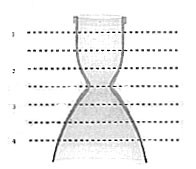

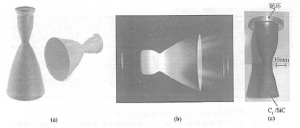

如图4所示,将含有SiC纳米粉末与添加剂的浆料浸入SiC织物中,干燥做成预浸板。应用热压法将板铺层制成NITE Si陶瓷基。在制作聚变反应堆细管、管道、涡轮机桨叶以及包覆层的近净成形过程中,对这一基本工艺进行了改进,包括了预浸丝制作,纤维缠绕,三维织物机织以及拟HIP工艺。为保持NITE工艺的优势,必须保证下列条件;1)使用接近化学计量的含有较高结晶度的SiC纤维;2)使用碳或SiC进行纤维涂层得到保护性界面;3)使用具有合适表面属性的SiC纳米粉。

图4 NITE工艺概念

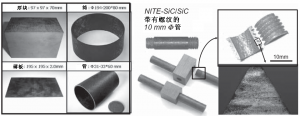

NITE工艺的一项最突出优势是其形状的灵活性以及在尺寸上几乎没有限制。

图5给出了一些通过NITE工艺制得的复合材料的例子。如图5所示(左上),成功制作出了体积大约为一升的二维Si陶瓷基复合材料立方块,通过裸眼看不到任何裂纹或空洞。图5右上显示了一个100kw气轮机燃烧室全尺寸内衬模型。图的左下角显示了一个二维Si陶瓷基的2mm薄板。对这些材料的基本性能已经进行了测试。它们都具有优异的高致密度,高结晶度,高热导率以及基本的机械性能。进行该研究所需克服的挑战是在保持健全的保护界面的同时进行工艺得改进及优化。

图5 NITE Si陶瓷基复合材料的形状多样性

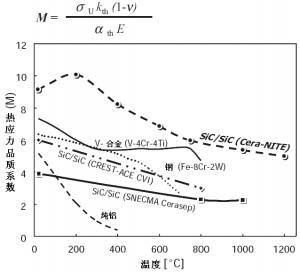

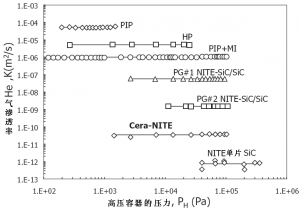

NITE Si陶瓷基复合材料优异的总体性能基于高结晶度和高致密微观结构。图6显示了一张低倍率垂直于纤维轴向(图5)的横截面的SEM图像和一张高倍率纤维界面基体的TEM图像。这些图像展示了SiC与碳界面的充分致密和微结晶微观结构。选取区域的衍射图(图6)可以清晰辨认纤维与基体是高结晶度的β-SiC,界面是热解碳。这些微观结构提供了以贡献度量的优异的热应力值,以及以氦渗透率表示的高密封性,如图7和图8所示。

图6 NITE Si陶瓷基的微观结构

图7 在热应力阻抗上的优势—热应力品质系数:M

图8 NITE-Si陶瓷基气密性的改进

图7表示热应力容限的趋势,M是热应力品质系数,它是通过图中的公式定义的,在此σU=最大拉伸强度,Kth=热导率,υ=泊松比,E=杨氏模量,以及αth=热膨胀系数。

较大的M值表示优秀的热应力容限,纯Al在图中不同温度范围下均显示最差的结果。传统的市售CVI-Si陶瓷基要比Cerasep N3-1好,这种材料在低温下与钛合金318类似。8Cr -2W钢(F82H)是一种可以减少聚变反应堆中活性铁素体钢的选择。F82H钢具有优异的性能,尤其是在600℃以下时。V合金在低于500℃以下时与钢类似,但是高于这个温度后其性能明显优于其它材料。通过CVI制备的Si陶瓷基复合材料与钢类似,但是通过NITE工艺制备的Si陶瓷基,Cera-NITE,从室温到1300℃具有非常高的M值。这个较高的M值对于设计高温结构,比如在气轮机燃烧室内衬,涡轮机桨叶,燃料棒,反应堆堆芯部件和换热器有很大影响。对于高温气相系统的应用,气密或密封性能非常重要,但是从密封性方面来看,陶瓷材料通常被认为是次等材料,尤其是多孔和具有微裂纹的陶瓷复合材料。NITE Si陶瓷基成为了首个气密性陶瓷纤维增强复合材料。

用于GFR的盾装燃料棒,需要具备气密性,密封性,以及FP的保护能力。这些性能对于气体冷却系统或使用气体的热交换部件而言同样重要,例如聚变反应堆包覆层和VHTR的IHX。陶瓷复合材料通常被认为是气密性差的材料而不能用于气体系统,除非使用了气体保护涂层或者用镀层保护。由于NITE Si陶瓷基拥有优异的接近理论密度的属性,因此对其He气渗透率进行了测量。图9显示了逐级制造的NITE-Si陶瓷基的气密性提升的过程。相比于使用其他方法制作的SiC或C,单片NITE-SiC的He气体渗透率具有超过七个数量级的优越性。第3级制造NITE-Si陶瓷基相比于其他陶瓷复合材料具有超过五个数量级的优越性。

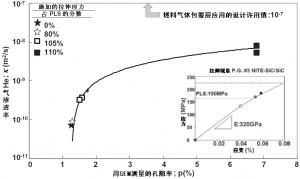

图9 形变对渗透率的影响

对于陶瓷复合材料气密性始终存在怀疑,即使气密性从一开始就符合设计上的要求。这是由于长期形成的陶瓷材料性能差,在工作条件下容易损坏的观念造成的。为了确认气密性的稳定性,需要考察热循环效应和高于比例极限强度(PLS)的拉伸形变效应。图69显示了拉伸形变效应研究结果,这里对由于拉伸形变形成的或引入的孔隙率进行了测量,并且画出了He气渗透率与孔隙率关系。

孔隙率依赖行为类似于对于多孔陶瓷的孔隙率的函数值。这说明由塑性形变导致的微裂纹略高于PLS不会产生严重的影响。在这类材料中,纤维束内孔隙率大约在0.01%量级,并且这些数值小于0.02%,即使是以1.2×PLS形变后,这里的纤维束内孔隙率仍可以从形变前的0.075%达到6%左右。这些数据表明,即使发生形变(例如微裂纹开始以及比例极限应力扩展),NITE-Si陶瓷基也足够稳定以保持He的渗透率。

2.2.2陶瓷基复合材料构件的加工技术

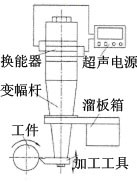

国内外对纤维增强陶瓷基复合材料开展了广泛研究,但总的来说研究主要集中在材料模具成型工艺、力学性能、具体应用、制备方法等方面,有关Cf /SiC复合材料加工技术的研究较少。国内大连理工、山东大学、西北工业大学、航天306所围绕材料切削机理、刀具及切削参数选择、加工工艺优化以及表面质量评价等对Cf /SiC复合材料的各种常规加工方法进行了研究。有研究表明,C /SiC复合材料具有良好的钻削和磨削加工性,并不具有良好的车削及铣削加工性,且加工时选用金刚石刀具可获得较好加工质量。陶瓷基复合材料的特种加工方法主要有超声辅助加工和激光加工,相比于常规加工,特种加工方法在加工效率、质量等各个方面表现出一定优势,但加工设备要求高,加工成本投入大,工艺流程不够成熟[。

为满足C /SiC复合材料构件制备的需要,需要立足常规的机加工手段(机械切割、电火花线切割、车、铣、刨、磨、钻等),对陶瓷基复合材料及构件的加工技术进行研究。下面将对各种加工方式进行详细综述。

2.2.2.1车削

车削主要用于加工具有回转表面的陶瓷基复合材料工件,如车削加工火箭发动机喷管等。王平等人对高速钢、硬质合金、金刚石刀具加工陶瓷基复合材料后的加工质量和刀具磨损情况进行了分析,结果表明陶瓷基复合材料车削时高速钢和硬质合金刀具磨损严重、加工质量差,车削加工宜采用金刚石刀具,并且刀具的几何角度需要根据陶瓷基复合材料的纤维状态和编织方法选择。总的来说,陶瓷基复合材料不具有良好的车削加工性,有关陶瓷基复合材料车削加工的研究较少。

2.2.2.2钻削

陶瓷基复合材料作为热防护部件或热结构件在航空航天等领域应用时要跟其他部件相连接,需要加工大量装配孔,采用传统加工方式钻孔,陶瓷基复合材料易出现毛刺、撕裂、崩边和分层等加工缺陷,且刀具磨损严重、加工质量差、效率低。目前,国内外研究者主要通过优选钻孔加工的刀具及加工参数,采用“以磨代钻”、螺旋铣磨的方法对传统钻削工艺进行改进,采用超声辅助加工、激光加工特种加工技术进行孔加工等来获得高效率、高质量的陶瓷基复合材料制孔方法。

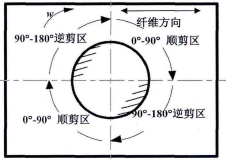

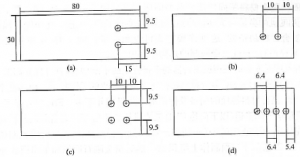

钻削加工质量与钻削力是选择钻削切削参数的标准,当钻孔出现撕裂、崩边现象时钻削参数超出范围。张国栋等人采用钎焊金刚石钻头对陶瓷基复合材料进行了钻削试验,试验结果表明钻削力随着进给量的增加而增大,随着转速的增加而减小,且进给量对钻削力的影响大于主轴转速的影响。毕智铭对高速钢、硬质合金、PCD、电镀金刚石刀具加工陶瓷基复合材料后的加工质量、刀具磨损情况及刀具寿命进行了分析,结果表明PCD和电镀金刚石刀具,如图10所示,钻孔加工性较好,并且通过对钻削加工中力热变化规律的研究,确定了PCD钻头钻削加工陶瓷基复合材料时应采用较高主轴转速和较小进给速度,还提出了加工大尺寸孔时宜采用螺旋铣的工艺方法,螺旋铣原理如图11(a)所示。王东坡对陶瓷基复合材料钻削加工后产生的毛刺、撕裂、崩边等加工缺陷进行了分析,钻削时孔口容易产生毛刺、撕裂、崩边等缺陷,毛刺扩展会成为撕裂,崩边的产生主要是由于陶瓷基复合材料内部存在空洞和加工应力超过陶瓷基复合材料的强度极限时材料内部产生的横向和径向微裂纹扩展形成大裂纹两个原因,并且孔壁毛刺的产生与纤维方向有关,毛刺往往发生在纤维方向角为90°<θ<180°的逆剪切削区域,而纤维方向角为0°<θ<90°的顺剪切削区域基本无孔壁毛刺现象,如图12。

(a)PCD钻头 (b)电镀金刚石刀具

图10 钻孔加工性能

(a)螺旋铣原理图

(b)超声振动钻孔装置

图11 螺旋铣原理

图12 纤维方向角与切削区域示意图

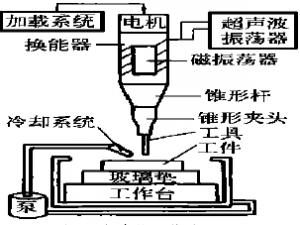

西北工业大学Ruoheng Zhang等人采用皮秒激光对陶瓷基复合材料进行了微孔加工并获得较好加工质量。Chunhui Wang等采用超短脉冲激光对陶瓷基复合材料进行了深孔加工并获得较好加工质量。Hocheng H等人采用图11(b)中的超声振动钻孔装置对陶瓷基复合材料进行了超声振动钻孔的实验研究,分析了载荷及磨粒粒度大小对材料去除率的影响。丁凯等也对陶瓷基复合材料进行了超声辅助钻孔的研究,证明超声辅助钻孔是钻削陶瓷基复合材料的好方法。John H.Shaw等通过对钻孔后的3D 陶瓷基复合材料进行力学性能的分析与测试来判断加工损伤。陶瓷基复合材料钻孔完成后还需要对一些连接孔的内螺纹进行加工,目前的方法是在材料未沉积SiC基体之前采用普通金属丝锥进行加工,但这种方法效率低、丝锥易折断存在加工风险。

2.2.2.3铣削

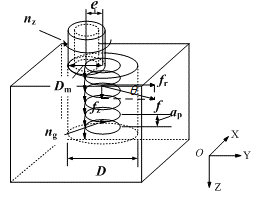

何涛、傅玉灿等进行了陶瓷基复合材料铣削表面完整性研究,得出切削速度越大、切削深度和进给速度越小,切削力越小、加工质量越好的结论。铣削加工的表面缺陷主要有毛刺、撕裂、崩边等,毛刺主要存在于槽的上表面,且毛刺的产生与纤维方向有关,崩边主要发生在铣削侧壁和铣削圆端处,并且铣削圆端处的崩边要比铣削侧壁处严重。毕智铭[7]对硬质合金铣刀、钎焊PCD复合片铣刀、树脂结合剂金刚石刀具、电镀金刚石刀具铣削陶瓷基复合材料的加工质量进行了分析,结果表明电镀金刚石刀具最适合陶瓷基复合材料的铣削加工,还通过单因素试验与正交试验相结合的方法研究了加工参数对切削力和加工质量的影响,结果表明主轴转速是影响加工质量的主要因素,铣削深度对加工质量的影响大于进给速度,且铣削深度的变化对铣削表面质量影响较小,主要对侧壁质量和铣削的切入端、切出端质量有直接影响。

2.2.2.4 磨削

磨削是陶瓷基复合材料的有效加工方式。刘杰采用树脂结合剂金刚石砂轮对陶瓷基复合材料进行了高速深磨加工,提出了摩擦层的磨削力理论公式,指出磨削力随磨削深度和工件速度的增加而增加,随砂轮线速度的增加而减小,并且磨削深度对磨削力的影响最大,砂轮线速度和工件速度对磨削力的影响大致相同,但作用相反。丁凯等提出砂轮进给速度的大小对磨削表面质量影响不大,但是磨削深度对表面质量的影响与纤维-进给速度方向夹角有关,0°纤维区域磨削表面粗糙度随磨削深度增大变化幅度很小,90°纤维区域磨削表面粗糙度随随磨削深度的增大而明显增大,从兼顾磨削加工表面质量及加工效率的角度材料磨削加工时宜采用较小切深及较大的进给速度,实际加工时可在一定参数范围内采用较大的磨削用量,以追求较高的加工效率。磨削加工效率较低,可采用高速深磨和超声辅助提高效率。陶瓷基复合材料磨削加工时碳纤维以脆性断裂方式去除,有纤维拔出现象,并存在亚表面损伤,SiC基体内部有微裂纹产生。于坤等[18]用X射线衍射法对陶瓷基复合材料磨削表面残余应力进行了分析,结果表明:磨削加工产生的残余应力主要有热塑性和冷塑性残余应力,热塑性引入的残余拉应力由磨削时砂轮磨料与工件摩擦产生的磨削热引起,作用于数微米的较浅表层深度内,对磨削表面的残余应力起决定作用;冷塑性残余应力是由磨削时磨料对工件的挤压抛光作用引起,作用深度较大,热塑性和冷塑性残余应力均可通过高温退火消除。

2.2.2.5超声辅助加工

超声辅助加工是陶瓷基复合材料特种加工技术的研究热点。超声辅助加工是在传统机械加工中加工工具与工件相对运动的基础上,在加工工具或工件上施加以超声振动辅助,以获得更好加工性能的加工方法,主要通过机械切削作用、高频微撞击作用以及超声空化作用等进行材料去除,是一种将传统加工与特种加工结合在一起的复合加工方法。超声辅助加工可以分为超声辅助车削与旋转超声加工,旋转超声加工又包括超声辅助铣削、超声辅助钻削和超声辅助磨削。超声车削加工技术基本原理如图13(a)所示,将超声振动系统的机械振动部分安装固定在车床的溜板箱上,在车床旋转运动和进给运动的联合作用下实现超声辅助车削加工。旋转超声加工技术基本原理如图13(b)所示,超声振动系统的机械振动部分安装在锥柄上,通过锥柄和机床主轴连接,并随机床主轴一起旋转,在机床旋转运动和进给运动的联合作用下实现旋转超声加工。

图12 超声辅助加工工作原理(a)(b)

目前,应用于陶瓷基复合材料超声辅助加工技术主要有超声辅助钻削和超声辅助铣削。Hocheng.H等利用超声波加工技术对陶瓷基复合材料进行了钻孔实验,检测并研究了磨粒尺寸、磨粒硬度、静载荷对材料去除率、表面质量、孔径差的影响及刀具磨损状况,得出超声波辅助钻孔是钻削陶瓷基复合材料的一种好的加工方法。郑景珍对陶瓷基复合材料超声振动铣磨加工时的切削力进行了研究,测得切削力均随着切削深度、进给速度的增加而增加,随着转速的增大而减小,其中主轴转速的影响是最小的,但不同于普通铣削加工,超声振动铣磨加工总进给速度对切削力的影响比切削深度大,并且超声振动铣磨加工的工件质量更好,刀具磨损程度也较小。姜庆杰[23]进行了陶瓷基 复合材料超声扭转振动辅助铣削研究,通过有限元仿真分析得出超声振动铣削陶瓷基复合材料的三向切削力要明显小于传统铣削,同样研究了切削参数的加工质量的影响,得出同样结论。总之,超声辅助加工技术可以降低陶瓷基复合材料加工时的切削力,提高加工质量,是加工陶瓷基复合材料的好方法,进一步开展陶瓷基复合材料的超声辅助车削和磨削技术的研究具有重要意义。

2.2.2.6.陶瓷基复合材料的构件加工实例

在研究材料加工技术的基础上,成功加工了多种PIP 陶瓷基复合材料构件。在构件加工中,往往需要多种加工方法联用才能达到构件的设计要求。下面选用几种较有代表性的构件,介绍其加工过程。

图14(a)是2D Cf/SiC复合材料超燃冲压发动机尾喷管,通过线切割加工去除连接台阶和尾喷管延伸段的多余部分; PIP工艺后致密化,通过铣削加工连接台阶上、下面来保证连接台阶的厚度。图14(b)是2D Cf/SiC复合材料超燃冲压发动机唇口板,其加工步骤为:平板粗坯经过3次PCS/二甲苯浸渍/裂解周期后,通过电火花线切割加工梯形外形;经过PIP致密化后,通过磨削将2D Cf /SiC材料厚度加工至耍求尺寸,然后通过铣削加工背面台阶,接下来完成两个孔加工,其加工次序为首先通过钻床加工φ2mm的小孔,然后通过数控铣床完成扩孔,经过11次浸渍/裂解周期后,在工装配合下通过磨削加工斜面。加工完成后再经过多次浸渍/裂解处理使构件致密化。

图14 2D Cf /SiC复合材料超燃冲压发动机尾喷管及唇口板

图15是2D Cf/SiC复合材料制备的构件,其加工步骤为:平板粗坯经过3次PCS/二甲苯浸渍/裂解周期后,通过电火花线切割加工外形;致密化后,通过磨削将2D Cf/SiC材料厚度加工至要求尺寸,接下来完成上下左右四个孔加工,其加工次序为首先通过钻床加工φ2mm的小孔,然后通过数控铣床完成扩孔以保证加工精度,最后通过车削完成中心的台阶孔加工。加工完成后再经过多次浸渍/裂解处理使构件致密化。

图15 Cf/SiC复合材料构件

综上所述,PIP法纤维增强陶瓷基复合材料具有良好的韧性,而且其密度与硬度是随浸渍/裂解周期数的增加逐步提高的,因此可选择适当的时机对材料进行如线切割、车削、铣削、磨削和钻孔等加工,实现应用构件的精密制造。

2.2.3陶瓷基复合材料的连接技术

陶瓷材料天生的脆性使它缺乏像金属材料那样良好的加工性能,不能通过锻造、挤压等塑性成型工艺加工成复杂的构件,而且陶瓷材料熔点很高,更不能像金属那样浇注成复杂的构件。因此,要用陶瓷及陶瓷基复合材料制造形状十分复杂、尺寸非常大的构件,采用连接技术把简单的构件连接起来是势在必行的。

因为在高温时传统连接工艺(如金属焊接、机械连接等)很大程度上必须利用金属材料熔点低、可锻造等特点,具有局限性,故已不再适用于陶瓷及陶瓷基复合材料。新型的高强度、耐高温、适合陶瓷及陶瓷基复合材料的连接工艺技术有待研究开发。陶瓷基复合材料的连接包括陶瓷基复合材料与金属件的连接和陶瓷基复合材料之间的连接。

2004年,PIP工艺制备的Cf /SiC复合材料喷管在液体火箭姿轨控发动机上热试车成功后,立刻引起了国内多家单位对陶瓷基复合材料与金属连接研究的兴趣。昆明贵研铂业股份有限公司、哈尔滨工业大学、北京科技大学、航天科技集团703所、国防科学技术大学和航天科技集团7103厂等先后开展了针对PIP工艺制备的Cf/SiC.复合材料连接技术的研究。本报告将介绍近几年在陶瓷基复合材料连接技术方面有代表性的研究成果。

2.2.3.1 CVD铌结合电子束焊接技术

美国Ultramet公司曾采用化学气相沉积(CVD)技术在陶瓷复合材料推力室头部沉积金属铌或钽,再将铌(或钽)与喷注器通过电子束或钎焊技术连接起来,从而实现陶瓷发动机与异类金属的连接(图16)。至1999年,此技术已成功应用于数百台Cf/SiC、C/C复合材料以及石墨推力室的连接。

图16美国Ultrarnet公司CVD技术

国内昆明贵金属研究所研究了在Cf/SiC复合材料喷管头部化学气相沉积铌环,然后与喷注器采用电子束直接连接技术。其工艺特点有:①对喷管尺寸精度要求低,由于铌的沉积是在气相中进行,其特点是适合复杂部件的制备。在Cf/SiC复合材料喷管头部沉积铌环,对喷管头部的尺寸精度无任何要求。②结合强度高,CVD铌用于Cf/SiC等复合材料的连接是一种非常合理巧妙的设计思路,充分利用了铌与Cf/SiC热膨胀系数差异大的特性。将膨胀系数较大的铌在高温(≥1100℃)下沉积在膨胀系数较小的Cf/SiC喷管头部,冷却下来后,CVD铌环对Cf/SiC喷管头部形成了箍紧结构,二者之间的界面处于压应力状态,只要连接处的工作温度不超过沉积温度,这种箍紧的压应力结构状态就始终存在。③结构简单、工艺重现性好,CVD-Nb与复合材料之间只有一个界面,与钎焊相比,结构相对简单(钎焊存在两个界面)。由于界面不存在第三种材料,且铌和复合材料的熔点都很高,此种结构的工作温度可以达到1500℃以上。CVD-Nb金属与喷注器采用电子束直接连接,中间没有其他附加结构,连接部位结构简单,尺寸也较小,连接工艺的重现性较好,产品质量稳定,适合批量生产。

图17为CVD-Nb与Cf/SiC复合材料界面组织形貌,可见组织致密,未发现裂隙及其它缺陷,但界面处的形貌特征由于扩-散而与复合材料组织有所不同。图18为界面形貌和界面元素面扫描图。同样可以发现界面良好地结合。碳通过扩散进入到CVD-Nb中,且随着热处理温度的升高和时间的延长,碳的扩散深度也不断加深(图19),扩散层厚度为10~25μm。

(a〕未腐蚀 (b)腐蚀后

图17 CVDNb与Cf/SiC界面组织形貌

图18 CVD-Nb与Cf /SiC界面形貌和界面元素面扫描图

图19 碳的扩散深度

在Cf /SiC复合材料喷管头部CVD沉积铌环并与喷注器采用电子束直接连接,连接处气密性好,在0.5 MPa压力、保压3min情况下无气泡;抗热冲击性能优异,20次1000℃至室温水淬激冷热循环试验后,CVD-Nb与Cf /SiC界面气密性保持不变;CVD-Nb与Cf /SiC连接界面剪切强度达到108. 71MPa,满足了应用单位发动机的试车要求。

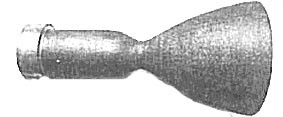

对该连接技术的Cf/SiC复合材料喷管进行了多次热试车考核,发动机试车工作时间超过预定的试验技术要求。图20为CVD-Nb结合电子束焊接技术连接Cf /SiC喷管热试车照片。

图20 CVD-Nb结合电子束焊接技术连接Cf/SiC 喷管热试车照片

2.2.3.2钎焊连接工艺

在钎焊工艺中,影响Cf /SiC复合材料与金属间的连接强度、热冲击性能等的主要因素有三个方面:一是Cf /SiC复合材料中各组成元素与界面元素间、界面元素与连接金属元素间结合力的强弱;二是Cf /SiC复合材料与界面过渡层间、界面过渡层与连接金属间的真实结合面积:三是Cf /SiC复合材料、界面过渡层、连接金属三种材料的膨胀系数梯度大小。因此,Cf /SiC复合材料与金属钎焊连接中的材料科学问题可分为Cf /SiC复合材料、界面过渡层、连接金属三种材料间化学相容性及物理相容性。化学相容性研究的主要内容是强化学键的设计及实现、钎焊材料与Cf /SiC复合材料间润湿性的改善。物理相容性则主要研究Cf /SiC复合材料、界面过渡层、连接金属三种材料膨胀系数梯度化的设计与实现、各组成相的力学性能梯度化、界面过渡层与Cf /SiC复合材料间结合面积最大化(如利用Cf /SiC复合材料的孔隙特性形成钎焊料楔形钉扎连接)的设计与实现。

另外,用金属钎料钎焊陶瓷基复合材料时,钎料的选择与残余应力的降低是必须要考虑的问题。钎焊纤维增强陶瓷基复合材料〔FRCMCs)时存在三种界面,即纤维/钎料、基体/钎料以及纤维/基体,选择钎料时要同时考虑对陶瓷基体与增强相的作用。另外,由于多种材料的存在,FRCMCs与其他材料在高温连接时,界面附近将出现复杂的残余应力,不仅容易引起陶瓷基体的力学性能降低,而且还会降低纤维和陶瓷基体之间的结合,使纤维与基体之间的界面发生破坏。因此,降低残余应力也是提高接头强度所必须考虑的。由于FRCMCs会表现出各向异性,钎焊面与纤维排布面之间的关系也会影响接头的强度。一般情况下,纤维与钎焊面垂直时,接头强度较高。

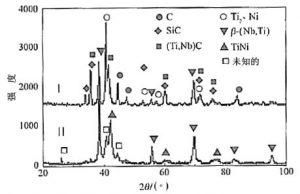

哈尔滨工业大学冯吉才教授课题组对Cf /SiC复合材料与Nb的钎焊连接进行了研究,获得了室温和高温性能优异的Cf /SiC-Nb连接接头。研究结果如图21,图22所示,在Cf /SiC侧界面主要由(T’i.Nb)C组成,表明钎焊过程钎料中的Ti和Nb同时和Cf /SiC发生了界面反应,形成了碳化物层,该碳化物层是Cf/SiC 与Nb连接的关键所在;紧挨(Ti,Nb)层的(Ti,Nb)2Ni, (Ti,Nb)2Ni,与Ti2Ni的晶体结构相同,C和O等轻元素可以以间隙原子的形式稳定存在于Ti2Ni晶格,其饱和状态为(Ti,Nb)4Ni2(C,O),通常记为(Ti,Nb)2Ni;焊缝中部的TiNi和(Nb, Ti)形成共晶组织,在TiNi-( Nb, Ti)共晶的边缘有少量富硅相,该硅化物相并无相关XRD数据,为便于表述,将其记为硅化物。

(a)接头整体形貌 (b)碳纤维束内放大 (c)碳纤维束间聚集SiC放大

图21 陶瓷基-N6钎焊接头微观形貌

图22 Cf/SiC-Nb钎焊接头接头XRD分析结果

综上所述,Cf/SiC-Nb钎焊接头的界面结构可以表示为:(Cf/SiC)/(Ti, Nb) Cf/(NbTi)2Ni/硅化物颗粒+TiNi-( NbTi)共晶/Nb。

钎焊接头的室温抗剪强度随温度升高逐渐升高,在1180℃时达到最大值189MPa。在焊缝间隙从60μm到200μm时,钎缝均致密无缺陷,这表明钎料对钎缝间隙不敏感,具有很强的适应性。

采用该工艺获得的Cf/SiC喷管与Nb头部的钎焊接头如图23所示。接头美观,钎缝表面光滑,无裂纹等宏观缺陷。

图23 Cf/SiC喷管与Nb头部钎焊效果

上海80l所对490N推力室钎焊连接结构进行了地面热试车考核和高空试车考核等试验,均取得成功,钎焊工艺及连接结构表现出非常好的工艺稳定性和可靠性。

国防科学技术大学堵永国教授课题组详细研究了PIP法Cf/SiC复合材料与难熔金属Nb的焊接。他们认为,要实现陶瓷基复合材料与难熔金属Nb的钎焊连接,需要解决四个问题:1)是钎焊料与复合材料间的润湿性较差,钎焊料难以铺展在复合材料表面实现大面积连接;2)是由于Cf/SiC复合材料与Nb的膨胀系数相差较大(Cf/SiC复合材料和Nb的膨胀系数分别为((1~3)×10-6/℃, 7×10-6/℃),导致接头处产生较大热应力,应设计制备合理膨胀系数的中间层过渡材料;3)是在合金钎焊料在钎焊过程中与陶瓷基复合材料表面形成的结合键较弱,很难实现高强度连接;四是钎焊温度较高(900~1200℃), 膨胀系数较低(接近连接金属N6)的高温焊料的选择。

钎焊前对Cf/SiC复合材料表面金属化处理(如Zr等)是解决上述问题的关键技术,也是获得理想连接面组织及性能的工艺措施。Cf/SiC复合材料中的元素C, Si等与Zr有较强的亲和力,渗Zr后复合材料表面能够形成ZrC, Zr2Si, Zr金属化合物及金属等物质,较易形成金属化层。该金属化层中各组元的膨胀系数都介于Cf/SiC复合材料和Nb之间。选用钛基非晶态钎焊箔(膨胀系数约为7×10-6/℃)作为焊接材料,Zr表面金属化后复合材料表面与Ti基钎焊料的润湿性可得到大大改善,可提高连接性能。

图24为在Cf/SiC复合材料表面金属化制备的锆金属化层微观形貌。XRD分析表明,金属化层主要由Zr, Zr3O, ZrC和Zr2Si组成。

图24 Cf/SiC陶瓷基复合材料连接表面锆金属化层

非晶态钛合金钎焊料活性大,本身具有较高的高温强度,可使连接面能承受更高的使用

温度。另外,钦基合金的膨胀系数介于复合材料与锯合金之间,有利于形成复合材料/钎焊界面/铌合金膨胀系数梯度化。

研究表明,选择垂直于纤维编织主方向面为连接面,经表面金属化处理的Cf/SiC复合材料,选用高真空钎焊炉实施钎焊工艺。Cf/SiC复合材料与妮合金连接性能如下:

(1)连接接头常温剪切强度达120MPa;

(2)连接接头550℃时剪切强度不小于40MPa;

(3)热振考核,经5次20~550℃热循环后,接头不破坏,且保留剪切强度达到60~90MPa。

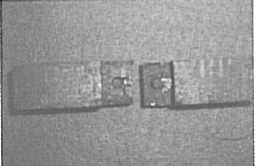

钎焊连接面微观组织分析(图25)研究表明,渗入复合材料各类孔隙中的钎焊料起着钉扎作用,这是保证良好连接性能的关键。图26是国防科学技术大学与航天科技集团六院7103厂合作采用钎焊工艺P1P法Cf/SiC复合材推力室与铌合金焊接的照片。该推力室2007年通过了一长时间的地面热试车考核。

图25钎焊料在复合材料孔隙中的钉扎效应

图26 Cf/SiC推力室与铌合金焊接的照片

2.2.3.3先驱体转化法连接技术

此处介绍采用陶瓷先驱体有机聚合物连接SiC陶瓷及其复合材料的连接原理,以及近年来该技术的研究现状,并对影响连接强度的因素也进行了分析。

2.2.3.3.1用陶瓷先驱体有机聚合物连接陶瓷材料的原理

用先驱体聚合物连接陶瓷的原理可概括为:先驱体有机聚合物作为连接材料,在一定温度下发生裂解转化为无定形陶瓷,得到组成和显微结构与受焊母材相近的连接层。同时,连接层材料与母材直接以化学键结合,这种与陶瓷制造方法相似的连接方法所获得的连接层热力学性质与母材相似,因而其接头的热应力较小,连接件的耐高温性能好。用于陶瓷连接的先驱体聚合物一般要求具备下列特性:

①陶瓷产率高(一般为70%以上),以减少连接过程中发生的体积收缩。高产率的先驱体聚合物应具有高的相对分子质量,结构略有支化,或含有笼状或环状结构。

②聚合物分子应含有潜在的化学反应活性基团,可进行反应得到稳定结构或交联结构。

③聚合物组成中非目标元素少,产物纯。热解产物相组成和微观结构应与母材相近,以使它们的热力学性质相容和匹配。

④聚合物为液体,或可溶,或易熔,便于连接前在母材表面进行涂覆等操作。聚合物又可作为浸渍剂,以利于通过反复浸渍及裂解来提高接头强度。

⑤先驱体起始原料便宜,制备工艺简单,易于存储等。

2.2.3.3.2用陶瓷先驱体有机聚合物连接淘瓷材料的现状

目前,先驱体聚合物主要用于制备陶瓷纤维、薄膜、粉体等陶瓷材料,而将其用于陶瓷连接仍处于起始研究阶段。用于连接的陶瓷先驱体主要有聚硅氧烷、聚碳硅烷以及聚硼硅氧烷等。它们在一定温度下,经由有机物向无机物的转变后,分别转化为SiOC, SiC, SiBOC等。据文献报道,用先驱体连接的SiC基陶瓷主要有反应烧结Si和SiC纤维增强SiC基复合材料(Si陶瓷基)。

Sherwood等用活性金属A1,Ti,Si粉加涂C的Niealon短纤维和SiC含量高的先驱体聚合物混合形成浆料,作为连接材料连接SiC基复合材料。被连接的SiC基CMC、表面经过研磨后涂上浆料,用钢卡具装配成接头试样,放入惰性气体容器中以1~2℃/min的加热速率加热到400℃ ,焙烧聚合物,之后去掉卡具放到炉中以2~5℃/min的升温速率加热到1000℃并保温1h。连接后的试样再经过5次以上的浸渍/热分解以强化接头。研究了浆料中纤维的长短、浆料成分以及连接面形状等因素的影响,结果表明,长纤维(2~4 mm)比短纤维(<1. 5mm)有利,浆料中加人细硅粉后可以改善接头强度,燕尾槽形状连接界面的接头强度较高。用这种与CMCs制造方法相同或相似的方法连接CMC、材料可以得到性质与基体相近的接头,耐高温性能好,产生的热应力也较低。

Colombo等用硅树脂先驱体连接SiC陶瓷及SiCf /SiC复合材料,也可得到高温下组织与性能稳定的接头。他们用的先驱体聚合物是GE350硅树脂,将其在纯乙醇中溶解到:4.3g/mL,将稠的浆料用刮刀均匀涂到被连接表面,与试样一起成为夹心结构。然后轴向加压12.7kPa左右,在空气中加热到200℃,保温2h,可以得到完全交联的热固性硅树脂,并形成均匀厚度的聚合物层,这一连接层厚度约为18μm。然后将试样放在流动的氩气中加热到800~1200℃,保温1h,要求加热与冷却速率非常缓慢,约为1℃/min,以减少因线膨胀系数不匹配而产生的残余应力。在此温度下,聚合物向陶瓷转变,形成非晶态的共价键陶瓷(Si-O-C非晶态陶瓷),此陶瓷作为无机黏结剂,使基材与连接材料之间直接形成化学键结合。用这种方法连接SiC陶瓷及SiCf /SiC,接头强度随着连接温度而变。对于SiC陶瓷在1200℃连接时的连接四点弯强度高达220MPa,剪切强度可达20MPa。对于SiCf /SiC,用纯的硅树脂溶液连接,剪切强度最高只有6MPa,加入Si-Al微粉,剪切强度可以提高到17MPa。如果再进行重复浸渍/热分解,连接性能会有非常显著的改善,当重复浸渍/裂解4次时,接头的剪切强度可达30MPa。

国防科学技术大学所俊用先驱体(硅树脂SR249)转化法对多种陶瓷及复合材料(SiC,C及Ci/SiC)进行高温连接,对Cf/SiC复合材料表面改性和改善SR249的裂解过程等进行了研究。研究结果表明,改善材料表面的粗糙度、添加惰性填料SiC微粉或纳米级活性填料可以不同程度地提高硅树脂裂解转化对陶瓷材料的连接强度,但最有效的方法是通过重复浸渍/裂解硅树脂溶液。该工艺可以大幅度提高连接剪切强度,尤其在前面几个周期,剪切强度的提高相当显著,使硅树脂高温裂解的连接工艺基本满足工程应用的要求。

据有关试验结果分析,随着浸渍/裂解周期的增加,连接剪切强度也得到相应提高。在前面几个周期,剪切强度的提高是相当显著的。这主要是因为陶瓷连接体当中的裂纹比较明显,体积分数比较大,相应的裂纹内的等效直径比较大,外界的SR溶液在真空加压的情况下比较容易进入到裂纹内,高温转化得到的陶瓷较多,能比较迅速地提高接头的连接强度。在后面的几个周期中,陶瓷体内的裂纹间隙已经缩小,相应的等效直径比较小,毛细现象比较严重。因为SR溶液与Si-O-C陶瓷是不浸润的,所以溶液很难再进一步填充到裂纹内。这样提高连接强度的进程减缓了。

从有关试验结果了解到,随着浸渍/裂解周期的增加,接头中的裂纹明显减少,而且越来越细。另外,随着浸渍/裂解周期的增加,接头陶瓷层的厚度也发生变化,有越来越薄的趋势。这主要是因为随着裂解次数的增加,陶瓷裂纹得到弥补,内应力得到进一步消除,陶瓷层的宏观体积减小。从另一个方面来说,陶瓷层厚度的减少,也是连接强度提高的一个标志。

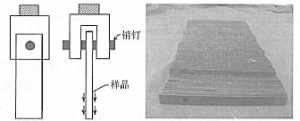

2.2.3.4..复合材料销钉与螺钉连接技术

2.2.3.4.1销钉连接

陶瓷基复合材料销钉连接是一种新型的复合材料连接方法,这种类似于金属铆接的陶瓷基复合材料连接方法,将黏结和紧固连接有机结合,充分发挥各自的优点,克服了现有技术的缺点。

陶瓷基复合材料的销钉连接过程包括以下步骤:①制备要连接的复合材料构件;②制备及加工用于连接复合材料的销钉;③将需要连接的复合材料构件加工配钻,生成用于连接的销钉孔;④将复合材料构件用销钉连接组装在一起;⑤采用一定的方法连接复合材料构件和销钉;⑥除掉销钉多余的部分,使销钉与连接板之间外表平整。由于复合材料销钉连接是一种采用了连接构件与紧固件相结合的陶瓷基复合材料的连接方法,连接强度和可靠性较高,使用温度不受影响;陶瓷基复合材料的制造过程与连接过程融为一体,不需要增加新的连接设备与连接工艺。但是,复合材料销钉连接需要对被连接件配钻孔,钻孔的过程将对陶瓷基复合材料构件产生严重的损伤。

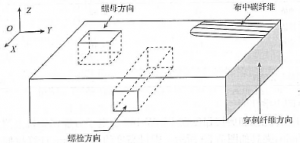

Z-pins的连接方法几乎包含了复合材料销钉连接的所有优点,而且克服了复合材料销钉连接所带来的由于孔洞过大对陶瓷基复合材料面内性能造成严重损伤等缺点。Z-pins增强2D陶瓷基复合材料销钉连接接头制备的主要步骤为:①根据陶瓷基复合材料连接件形状制备相应的模具;②在模具上配钻能够插入Z-pins和有利于基体沉积的孔洞;③将2D碳纤维布按照一定的铺层顺序叠放在模具中,压实形成预制体;④将碳纤维束以一定的偏转角度植人预制体中; ⑤将嵌人碳纤维束钉子的复合材料板送人高温炉中,采用CVI和RMI方法,沉积SiC基体,最后Z-pins增强陶瓷基复合材料连接件成型。因为陶瓷基复合材料板使用沉积碳化硅基体的碳纤维钉连接,所以陶瓷基复合材料在使用时不受温度的影响,同时将陶瓷基复合材料的制作过程和连接的过程融为一体,不需要其它复杂的工艺,能够大量节约成本。由干碳纤维钉直径较小,对陶瓷基复合材料内部纤维束破坏较小,整体陶瓷基复合材料板的面内性能也得到了最大的保护,最主要的是陶瓷基复合材料厚度方向的性能得到很大程度的改善。这种连接方法的不足是连接对预制件类型有一定的限制,主要用于2D的复合材料构件的连接。

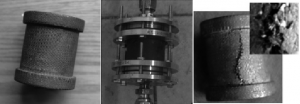

1)销钉的制备及力学性能

销钉用预制体的制备方式主要采用两种:1D预制体和2D编织预制体。

(1)1D销钉用预制件制备。

根据所要求制备的销钉尺寸,在一定厚度的石墨模板上配打相应尺寸的直通孔。首先将碳纤维进行预处理,然后根据设计销钉的尺寸大小,集束适量的碳纤维束,单向拉伸,直接将碳纤维束穿入石墨孔定形。

(2)2D编织销钉预制件制备。

将单束的3K.JC纤维在质量比为1:1的酚醛树脂的丙酮溶液中充分浸渍后,采用机械力拉伸的方式固定在烘箱中,180℃条件下固化2h,形成刚性的C/酚醛树脂纤维细棒。然后以此C/酚醛树脂棒为芯,仿形编织管状碳纤维布,每一层都在预制件表面编织成型(图27)。

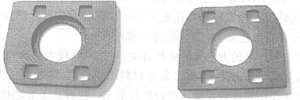

图27 2D编织销钉预制件

1D销钉的制备工艺简单,成本较低,但碳纤维预制件中纤维彼此分散,没有相互作用。这种工艺成型的销钉加工性能较差,易出现分散现象,从而破坏销钉的棒状结构。同时,在弯曲、扭转等载荷下,也容易发生分散现象。所以重点考虑采用2D编织方法制备陶瓷基复合材料销钉。表2给出了2D编织Cf/SiC复合材料销钉的剪切强度。由表可以看出,2D编织工艺制备的不同尺寸的销钉的剪切强度比较接近,在136~168MPa浮动。

表2 2D编织Cf/SiC复合材料销钉的剪切性能

| 直径 最大载荷/N 截面积/mm2 剪切强度/MPa 平均剪切强度/MPa |

| 2.83 961.23 6.29 152.89

2.81 1041.34 6.20 168.00 159.98 2.86 1021.19 6.42 159.04 |

| 3.75 1579.56 11.04 143.09

3.70 1781.90 10.75 165.81 148.57 3.65 1430.70 10.46 136.80 |

1D销钉的剪切强度远远大于2D编织销钉的剪切强度,这主要是由碳纤维预制件类型的不同引起的。在1D销钉的碳纤维预制件制备过程中,碳纤维穿过石墨孔板所受的拉力和石墨对碳纤维束的挤压,使碳纤维紧密结合,1D销钉中碳纤维含量较高。在2D编织销钉的预制件制备过程中:①由于纤维束编织角度控制的局限性,预制件的编织角度均匀性和编制密度都受到很大限制,每一层纤维布空隙都很大,编织的纤维布成为网状结构;②由于编织纤维束加载受到限制,碳纤维内部张力较小,碳纤维布层问收缩力比较弱。上述两方面导致碳纤维预制件内部纤维间隙较大,销钉中碳纤维含量相对较低。

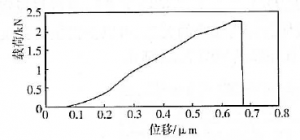

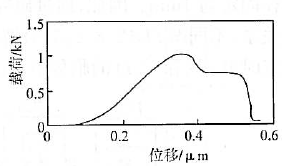

图28和图29分别给出了1D销钉和2D销钉剪切性能测试的典型载荷-位移曲线,可以看出,两者的断裂模式存在很大差异。2D编织销钉表现出明显的韧性断裂模式,而1D销钉呈典型的脆性断裂。两种销钉断裂模式存在差异,其原因主要在于Cf /SiC复合材料销钉顶制件类型的不同。相比于1D销钉的预制件,2D编织销钉的预制件中,碳纤维交错编织,对裂纹扩展的阻碍方向比较复杂,导致销钉断裂时出现明显的裂纹扩展受阻、纤维断裂和纤维拔出等增韧过程,而1D销钉由于成型过程中纤维和基体结合紧密,销钉断裂后断口平整,无纤维拔出现象。

图28 1D销钉剪切性能的载荷-位移曲线

图29 2D编织销钉剪切强度的载荷-位移曲线

2D编织销钉的剪切断裂模式表明, 2D编织销钉具有良好的设计、应用可靠性。同时,由于预制件的特性,2D销钉在加工以及弯曲、扭转等载荷作用下,不会发生分散现象,其结构和性能稳定性比1D销钉明显较好。

2)连接孔板的尺寸设计

使用销钉辅助连接时,必然要对被连接板打孔,如果孔的位置和尺寸不合适(如孔间距太小、应力集中严重),就会导致被连接板性能下降,最终影响连接件的强度及破坏模式。连接接头的破坏模式主要有连接板的拉伸破坏、挤压破坏、剪切破坏及销钉的剪切破坏。拉伸和剪切破坏会导致结构的突然失效,挤压破坏则是一个逐渐损伤过程,不会导致结构整体承载能力的衰减。因此,挤压破坏是销钉连接接头的主要破坏形式。

下面对相关术语和定义进行简单介绍。

端距比(edge distance ratio,E/D):从孔中心到试样端面的距离与孔径之比;

宽径比(width diameter ratio, W/D):试样宽度与孔径之比;

孔距比(hole distance ratio, H/D):相邻孔中心间的距离与孔径之比。

当E/D太小时,就会出现图30所示的剪切破坏模式;当W/D太小时,孔径对受力面积的影响非常严重,容易因受力截圆积不足导致连接板拉伸断裂破坏。因此,普遍认为连接强度随W/D和E/D的增大而增大,但当W/D和E/D增大到某一临界值后,其破坏模式由拉伸破坏或剪切破坏转变为挤压破坏时,再增加W/D和E/D对连接强度的提高没有明显作用。基于此,首先需要对带孔板参数进行优化。

图30连接板剪-切破坏模式

参照GB/T 7599-87中纤维增强层合板螺栓连接挤压强度试验方法,通过W/D和E/D的优化(大量研究结果表明,W/D≥5 . E/D≥3时,接头强度高,破坏模式为挤压破坏),得到接头性能稳定的结构设计。尺寸为100mm×W×2mm,孔直径固定为4mm。因此,通过研究不同 E/D(1,2,3,4,5)情况下破坏载荷与板宽的关系、不同W/D(2,3,4,5,6)情况下破坏载荷与端距的关系,可以获得接头强度稳定时W/D和E/D的临界值。测试夹具和样品如图31所示。

图31孔板挤压强度测试夹具及孔径参数不同的样品

测试结果表明,当E/D不低于2, W/D不低于3时,孔板挤压试验的破坏模式为板拉断,且拉伸强度基本稳定(即孔附近的应力集中对拉伸强度影响不大)。

3)连接件的制备及力学性能

销钉辅助在线连接的连接件制备流程如图32所示。

图32 销钉辅助在线连接的连接件制备流程

主要考查了2个和4个销钉以不同排布方式辅助增强对连接接头性能的影响,连接单元尺寸为80mm × 30mm × 5mm(长×宽×高),搭接接头而积30mm×30rnm(长×宽),孔直径均为4mm。连接接头设计及其力学性能如图33和表3所示。

图33不同方式的连接件接头设计(单位:mm)

表3 销钉辅助增强连接件的拉伸强度

| 排布方式 载荷/KN 拉伸强度/MPa |

| (a) 3.25 21.67

(b) 4.75 31.67 (c) 5.91 39.40 (d) 6.31 42.07 |

2.2.3.4.2螺栓连接

航天用标准螺栓螺母的材料有石墨,C/C复合材料以及Cf/SiC复合材料。石墨具有耐高温、低密度及耐磨性好等一系列优点,但是高温抗氧化性差、强度低。

C/C复合材料具有耐高温、低密度、高比强、抗磨损、抗疲劳性能好等一系列优点,但是高温抗氧化性差,在100℃以上即开始氧化。Cf / SiC复合材料具有比强度高、比模量和断裂韧性高、密度低、抗烧蚀性好和可设计性等优点,可以很好地适应航天技术对超高温构件的使用要求。

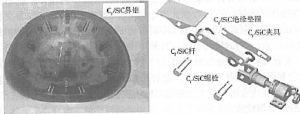

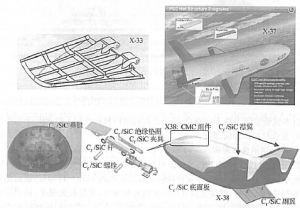

Cf /SiC复合材料一紧固件比较典型的应用是美国X-38航天飞机。图34为X-38航天飞机的鼻锥与大面积防热面板之间的连接设计,连接杆和连接螺钉都是Cf /SiC复合材料制备的,这种连接方式可以承受很高的应力,允许外壳在平均700mm直径内有3mm不受限制的热膨胀变形。

图34 X-38鼻锥的Cf / SiC复合材料连接

M.Ortelt、H.Hald等人介绍了德国宇航中心CMC陶瓷基复合材料应用于火箭发动机的发展现状与前景,他们设计出一种连接CMC复合材料推力室和CMC复合材料喷管的新型结构,如图35所示。该结构在靠近喷管喉部区域将CMC复合材料喷管壳体分裂为内外两层壳体。其中外层壳体具有较优的机械性能,可承受较大冲击载荷并且远离高温载荷;内层喷管壳体仅需承受全部的热载荷和较小的机械载荷。外层壳体与CMC复合材料燃烧室的连接选用了羽毛形式螺栓。该螺栓一头为正常螺纹形式,另一端为扁平双齿啮合形式。

图35 喷管局部双开口连接形式

随着各国对发展高超声速飞行器的重视程度的不断增加,具有优异高温力学性能和抗氧化性能的Cf /SiC复合材料螺栓成为急需攻克的关键技术。由于技术封锁,关于Cf /SiC复合材料螺栓的制备及性能的文献报道并不多。Eric公开了一种采用热梯度化学气相渗透(以下简称CVI)工艺制备二维Cf / SiC复合材料螺栓的方法。该方法先用碳纤维进行0°/90°正铺和±45°斜铺,交替叠层制备碳纤维预制体,再用热梯度CVI工艺在纤维预制体上沉积SiC, 然后用金刚石磨轮加工出螺栓外螺纹。

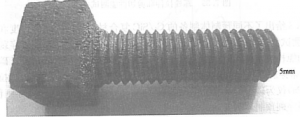

该方法制备的2D Cf / SiC复合材料螺栓的室温拉伸断裂强度为 180~190MPa。万玉慧以三维针刺整体毡为预制体,采用CVI工艺制备了Cf / SiC复合材料螺栓,其拉伸强度和剪切强度分别为108MPa和42 MPa。 Zhang等采用CVI+PIP联合工艺制备了三维针刺毡增强的Cf /SiC复合材料螺栓,其室温拉伸强度和剪切强度分别为139MPa和83MPa。梅辉等采用同样的工艺制备了IK碳纤维0°/90°正铺层和±θ°斜铺层交替叠层的二维Cf /SiC复合材料螺栓,螺纹成型采用金刚石磨轮,其室温拉伸性能可达到210~230MPa,并对高温拉伸性能和抗氧化性能进行了初步研究。

螺栓制备的难点在于:Cf /SiC复合材料中既有连续分布的碳纤维,又有SiC陶瓷基体。采用Cf /SiC复合材料制备螺栓和螺母,必然要切断连续的碳纤维,破坏了结构的整体性,致使丝扣间可承受的剪切应力较小。同时,由于Cf /SiC复合材料的高硬度,使用传统的金属螺纹加工方法,如板牙攻丝、挤压成型螺纹等根本无法保证螺纹质量,采用车刀车螺纹时,也必须采用金刚石刀具才行。

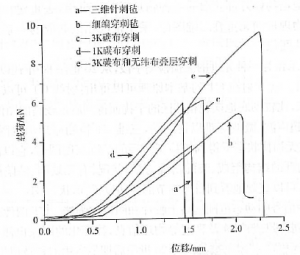

1)螺栓的制备方法

螺栓规格参照金属螺栓的标准,尺寸M8×40mm,粗牙螺纹,螺距1.25mm。螺栓的制备流程如下:首先,制备纤维顶制体,然后进行热处理。根据纤维规格及编制方式的不同,采用五种预制体,即三维针刺毡、细编穿刺毡,3K碳布铺层穿刺,1K碳布铺层穿刺和3K碳布加无纬布叠层穿刺(3K碳布与无纬布交替铺排后,再沿厚度方向穿刺纤维),lK和3K碳布的纤维穿刺预制体分别采用2mm ×2mm和3mm × 3mm方式进行穿刺。其次,以聚碳硅烷为先驱体,采用PIP工艺制备Cf /SiC复合材料板,当重复浸渍/裂解9或10个周期时进行机械加工,并采用金刚石砂轮和硬质合金丝锥分别加工螺杆外螺纹和螺母内螺纹,获得螺杆和螺母的毛坯。最后,继续采用PIP工艺对毛坯继续致密化,得到完全致密的Cf/SiC复合材料螺栓和螺母成品。

螺栓的取样位置对最终的力学性能有重大影响,穿刺纤维在一定程度下提高了复合材料的层间结合强度,但沿厚度方向的拉伸性能仍远远低于面内的拉伸性能。因此,3K碳布加无纬布叠层穿刺的螺栓轴向取无纬布方向,其他四种螺栓的轴向取X-Y平面方向,螺母的轴向取厚度方向(即Z方向),如图36所示。

图36螺栓和螺母取向示意图

2)螺栓的物理性能

利用金刚石砂轮磨削的方式加工Cf/SiC复合材料螺栓的外螺纹,无论采用哪种预制体,其螺纹牙都比较完整。图37给出了采用碳布加无纬布叠层穿刺预制体制备的Cf/SiC螺栓的外螺纹照片,黑纹整体性较好,掉齿现象并不严重。

图37碳布加无纬布叠层穿刺预制体制备的螺栓照片

由于不同预制体结构中纤维体积分数和排布方式的不同,必然会影响Cf/SiC复合材料螺栓的密度和孔隙率。纤维体积分数的变化对材料开孔率的影响并不明显,不同种类螺栓的开孔率都在10%左右。但随着碳纤维体积分数的增加,其密度逐渐减小。其原因在于碳纤维的密度为1.76g/cm3, PIP裂解产生的SiC基体为无定形态,其密度为2.5g/cm3。根据复合材料的混合法则,随着纤维体积分数的增加,其最终密度必然会下降。另外,孔隙率(包括开孔和闭孔)的大小会影响到最终材料的密度,由于不同种类的螺栓开孔率比较接近,其闭孔率会随着纤维排布方式的不同而有所差异,但这种差异仍无法改变材料密度随纤维体积分数增加而降低的趋势

3)螺栓的力学性能

螺栓的拉伸强度和剪切强度在WDW-100型电子万能试验机上测定,加载速0.5mm/min,夹具如图38所示。螺母高度约为l0mm,计算拉伸强度时,螺纹的应力截面积(也称有效面积)取36mm2。用直径为8mm圆柱试样的双面剪切测试来表征M8螺栓的剪切强度。

图38 螺栓拉伸和剪切性能测试夹具

采用3K碳布与无纬布叠层穿刺的预制体制备的螺栓其拉伸性能最好,拉伸强度高达243MPa,细编穿刺毡,3K碳布穿刺和1K碳布穿刺预制体制备的螺栓性能次之,最差的是三维针刺螺栓,其拉伸强度(95.9MPa)仅为碳布与无纬布叠层螺栓的39.5%。另外,采用细编穿刺毡和1K碳布叠层穿刺预制体制备的螺栓剪切强度较好,可达到82MPa。

螺纹磨削过程中,螺纹牙附近的连续纤维难免被剪断,从而削弱纤维的增强作用,导致螺纹牙强度严重下降螺栓拉伸测试时采用高度约为l0mm的螺母,拉伸破坏模式主要是螺杆断裂,而非螺纹脱扣,说明螺纹牙强度和螺母高度已基本满足要求,因此,螺栓性能的高低主要取决于Cf/SiC复合材料本身的力学性能。Cf/SiC复合材料的力学性能与纤维含量和纤维铺排方向密切相关,一般情况下,纤维体积分数越高,Cf/SiC复合材料的力学性能越好,受力方向与纤维铺排方向一致时更利于发挥纤维的增张作用,材料力学性能也就越好。三维针刺毡存在大量的短切纤维,且螺栓中的纤维体积分数最小,导致其力学性能最差;3K碳布和无纬布叠层穿刺制备的螺栓具有非常高的纤维含量,且拉伸方向与无纬布方向一致,导致其拉伸强度很高。而对于其他三种预制体结构制备的螺栓,受力方向一致,纤维含量有所差异,然而螺栓力学性能并不遵循纤维含量越高强度越高的一般规律,可能的原因在于穿刺方式对纤维造成不同程度的损伤,进而影响最终螺栓的力学性能。

图39给出了不同种类螺栓拉伸测试时的载菏-位移曲线,载荷与位移基本是线性变化,且总体上都呈现脆性断裂。

图39 不同种类螺栓拉伸时的载荷-位移曲线

2.2.4陶瓷基复合材料构件的无损检测技术

由于陶瓷基复合材料(CMCs)的先进性与其质量的离散性并存,即使经过研究和试验制定了合理的工艺,但在制造过程中还是不可避免地产生缺陷。如果不能及时地检测并判定缺陷的特性,将有可能引起质量问题,甚至导致整个结构件的报废,造成重大损失。因此,采用合适的无损检测和评价(NDT&E)方法对CMCs的生产阶段及构件成型阶段进行有效的质量管控、保证成品质量是非常必要的。

CMCs的各向异性和不均匀特性,导致对其做质量控制及保证是个非常艰巨的任务。尽管CMCs与陶瓷材料相比有更好的抗缺陷能力,不会产生灾难性损毁,但它对基体中的分层、裂纹和团聚仍然敏感。CMCs材料具有复杂的微结构,其合成和制备过程将决定材料的机械性能和热学性能,加之其制备成型涉及多种工艺过程。CMCs构件可能存在各种大小和形状的裂纹或缺陷。这样的缺陷可能单独发生,也可能同时发生,并在不同的失效模式下导致构件损毁,因此需要对其加强无损检测分析。同时,CMCs的高成型成本和在先进发动机及其他领域应用的急迫性要求发展合适的NDT方法对其进行有效检测,以保证它的工艺质量。

目前,超声波、红外热成像以及X射线CT对CMCs的无损检测被证明是可行的。

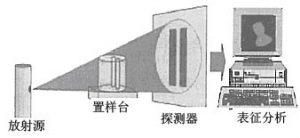

2,2.4.1CT检测技术

CT检测称为计算机断层扫描成像检测,是获得试件截面图像的一种技术。其测试原理是根据物体外部获取的某种物理量的测试值,去重建物体内某一特定断面上的某种物理量的无重叠二维图像,采用依次相继获取的一系列断面图可构成三维内部立体图像。

CT检测技术作为一种先进的无损检测手段,从20世纪80年代以来取得了迅速发展和广泛应用。从X射线CT的基本原理可以得出:射线CT,可以把试件的每片层完全隔离出来,比较彻底地摆脱相邻区的干扰而得到质量较高的图像,这种优点是用其他手段,如超声波、微波等难以得到的,三维CT检测原理示意图参见图40。

图40 二三维CT检测原理图

工业CT通过在无损伤状态下得到被检测断层的二维灰度图像,它以图像的灰度来分辨被检测面内部的结构组成、装配情况、材质状况、有无缺陷、缺陷的性质和大小等,且图像清晰,可以直观地看到目标细节的空间位置、形状、大小。采用高性能探测器工业CT,探测信号的动态范围远高于胶片和图像增强器。CT图像是数字化的结果,从中可以得到像数值、尺寸及密度等物理信息,数字化的图像也便于存储、传输、分析和处理。工业CT技术已被公认为2U世纪后期最实用的科技成果之一,并为国际无损检测界称作最佳的无损检测手段。

工业CT在C/C复合材料和CMCs的无损检测中已得到应用。在CMCs的研究和检测中,工业CT可用于检测其各种缺陷、增强体及其复合材料的密度分布状况,同时可以辅助进行材料构件的失效分析,如检测CMCs截面密度分布和分层、纤维与基体的空间分布方向等。Kim等利用工业CT研究了Si陶瓷基的孔隙率及其空间分布。

Jessen等利用微焦点CT技术研究了CMCs中纤维束和纤维单丝的分布和走向。Kinney等利用微焦CT研究SiC在Nicalon纤维束上的沉积过程,测定了Si陶瓷基中各相体积分数、密度和比表面积等。

美国国家航空航天管理局(1VASE1)将工业CT技术成功用于检测航天器机翼、发动机燃烧室等CMCs构件。Hausherr等对比了CT和SEM在C/C-SiC材料各制备阶段,即预制体阶段的CFRP, LSI阶段的C/C和最终的Cf/SiC阶段的表征效果,研究表明,对于碳纤维预制体,SEM能提供高分辨率的二维图像,而CT通过三维重建技术能提供高分辨率的三维扫描图像。对于LSI阶段的C/C中间体,SEM由于制样时残余碳和乱排纤维的影响,导致SEM观察困难;而CT不需要制样,可直接检测,并且能分辨出裂纹、孔洞以及基体残余。与此同时,对C/C的CT图像进行特殊二值化处理,可以获得C/C阶段的孔隙率。对于最终的Cf/SiC材料,SEM能够获得近表面的相组成、元素分布等信息;由于X射线对材料内部不同成分吸收能力差异的敏感性,CT也能够分辨出材料内部的相组成。

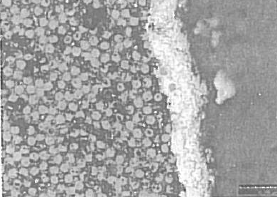

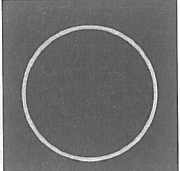

陈朝晖等研究了CT检测技术在Cf/SiC复合材料构件中的应用。图41是Cf/SiC复合材料推力室整体CT检测照片。CT照片清晰地反映了复合材料推力室的结构轮廓,根据CT照片中的结构轮廓可定性地对比推力室实际型面与设计型面之间的差异:从推力室的整体CT照片中可初步得出推力室内部质地均匀,没有严重裂纹与缺陷存在。图42为Cf/SiC复合材料推力室的截面工业CT照片,该照片进一步证实先驱体转化法制备的Cf /SiC推力室质地非常均匀。

图41 Cf/SiC推力室整体CT照片

图42 Cf/SiC推力室截面CT照片

工业CT还能够半定量地分析材料的组分和密度特性。图43为Cf/SiC复合材料一推力室和推力室纤维预制件截面密度特征图像。从图中可以看出,Cf/SiC复合材料推力室截面密度分布极为均匀,密度曲线呈直线形。与之相反,纤维预制件和石墨芯模的密度均匀性较差,其密度曲线表现为波浪形。

(a)Cf/SiC推力室 (b)纤维预制件

图43 Cf/SiC推力室和纤维预制件截面密度特征

根据CT检测结果可得出以下结论:CT扫描检测是非常有效的Cf/SiC复合材料推力室无损检测方法,它不仅可以检验Cf/SiC复合材料推力室的型面特征,还能够检测复合材料推力室内部裂纹、密度不均等质丝问题。

由此可见,CT扫描技术是对纤维预制件质量监控的有效和重要手段。此外,随着CT技术的发展,螺旋医用CT设备在满足检测精度的基础上,还具有快速、批量、经济的特点,已应用于实际生产,取得良好效果,如图44和图45所示。

图44 经三维重建的螺旋CT批次检测推力室编织件形貌

图45 CT检测定位的编织件内部纤维断头引起的灰度异常缺陷

上述结果表明,CT图像分析是非常有效的复合材料无损检测方法,它不仅可以检测纤维预制件和Cf/SiC复合材料推力室结构特征,更为重要的是,它能够清晰地判断出预制件与芯模的贴模状态,从而实现纤维预制件贴模状态的有效表征。

CT还能够对Cf/SiC复合材料推力室的缺陷裂纹进行检测,分析材料的密度特征,从而判断Cf/SiC复合材料推力室的可靠性。

2.2.4.2热红外波检测技术

热红外波无损检测技术主要应用原理是热波理论。热波理论重点研究周期、脉冲、阶梯等变化性热源与媒介材料及媒介的几何结构之间的相互作用。不同媒介材料表面及表面下的物理特性和边界条件将影响热波的传输,并以某种方式将媒介材料表面的温场变化反映出来,可以获取材料的均匀性信息及其表面以下的结构信息,从而达到检测和探伤的目的。

2006年,美国Argonne国家实验室的Sun等采用脉冲加热红外热成像技术对CMCs进行无损评价的研究。研究表明,材料的热扩散不仅与材料的内部微观结构有关,而且还与材料的力学性能有关。据此可以确定缺陷,如孔穴、分层等在材料内部的深度、大小等信息,并建立缺陷与材料力学性能之间的关系。有源红外热成像的模式分为透过(双边)式和反射(单边)式。采用反射式检测时,试件热图中分层区域存在异常热点;采用透过式检测时,试件另一表面的热图中分层区域比周围无缺陷区域的温度低,存在异常冷点。采用透过式红外热成像时可以确定材料分层的大小和孔隙厚度,而采用反射式红外热成像时可以确定材料分层的深度。然而,这种检测方法的分辨率随材料厚度的增加而降低,要达到满意的分辨率,材料厚度不能超过10mm。

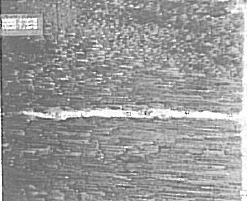

陈朝晖等利用热红外波检测技术对由SIP工艺制备得到的Cf /SiC复合材料推力室进行无损检测,主要目的是判断推力室材料质地的均匀性,以及有无明显缺陷存在。为了形成对比,同步检测了成功通过火箭发动机点火热试车的Cf /SiC复合材料推力室,该推力室长时间热试车后喉部出现了一定的冲刷。图46为Cf /SiC复合材料推力室试车前和试车后的形貌照片。图47和图48分别为Cf /SiC复合材料推力室热试车前和试车后状态的一阶微分热波成像图。从图47中看出米经试车的推力室产品在不同时间的热波成像图的灰度均匀一致,这说明推力室产品质地均匀,内部无明显缺陷。在图48中观察到经过热试车后的推力室,其热波成像图整体颜色偏亮;同时在喷管喉部以及台阶等处出现一些发白的灰度异常。试车后推力室的热波成像图整体灰度偏亮说明由于推力室经长时间热试车后,Cf/SiC复合材料的热性能发生了一定的改变,从而引起热在推力室中的损耗和传递的变化。此外,喷管喉部等处的灰度异常表明推力室内部存在缺陷,导致热的传递受阻,热量在缺陷位置出现聚集,从而在热图上出现发白的灰度异常。

(1)试车前 (2)试车后 (3)试车后喷管喉部

图46 Cf /SiC复合材料推力室试车前和试车后的形貌照片

图47 热试车前Cf /SiC复合材料推力室热波成像图

图48 热试车后Cf/SiC复合材料推力室热波成像图

热红外波检测结果说明该技术能够有效地检测Cf/SiC复合材料推力室的整体均匀性以及内部缺陷,检测结果同时说明采用PAP工艺制备的Cf/SiC复合材料推力室质地均匀,内部无明显缺陷存在。

陈朝晖开展了大量Cf/SiC复合材料推力室无损检测技术的研究工作,通过CT和热红外波两种无损检测技术共同得出CT扫描技术和热红外波成像技术是进行复合材料推力室无损检测的有效手段,其中CT扫描还能检测推力室纤维预制件的贴模状态,确保推力室产品的喉部质量。热红外波成像技术可检测陶瓷基复合材料内部的均匀性和可能存在的缺陷。

3陶瓷基复合材料的最新应用研究进展

3.1陶瓷基复合材料在火箭发动机上的应用

火箭发动机是导弹和运载火箭的动力之源,其主要用于导弹、运载火箭和各种航天器的推进系统。火箭发动机不同于航空发动机,它是自带氧化剂,不依赖外界空气而进行工作的喷气式发动机。火箭发动机用推进剂作为能源和工作介质,推进剂在推力室内进行放热反应,将化学能转化为热能,生成高温燃气,经喷管膨胀加速,将热能进一步转化为气流动能,高速[(2.5~5)×l03m/s]从喷管中喷出,形成发动机推力。

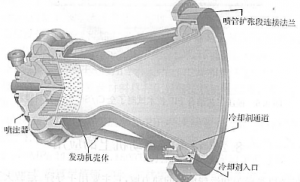

液体火箭发动机由推力室(包括推进剂喷注器、燃烧室和喷管)、推进剂供应系统和发动机控制系统组成。推力室在高温高压环境中工作,燃烧室内燃气温度高达(3~4.7)×l03K,压力高达20MPa。因而推力室材料不仅需要高强度、高韧性的结构性能,还需要具有优异的耐腐蚀、耐高温、抗冲刷等性能。传统的火箭发动机推力室材料多以金属合金为主,如钛合金、铌合金等。但金属推力室需要采用再生冷却等方式降低推力室工作温度,再生冷却系统给推力室的结构设计增加了难度,特别对于结构较小的空间姿轨控火箭发动机。金属推力室的合金材料的密度通常在7g/cm3以上,从而制约发动机整体性能的改善。以连续纤维增强陶瓷基复合材料(Cf/SiC)为代表的新型陶瓷基复合材料凭着自身优异性能(轻质低密、耐高温、抗氧化、抗热震、耐烧蚀、高比强度、高比刚度等)成为新型火箭发动机推力室的首选材料,其应用研究已成为世界各国研究的热点。图49是金属推力室结构示意图,图50是Cf/SiC复合材料推力室照片。

图49 金属推力室结构示意图

图50 Cf/SiC复合材料推力室

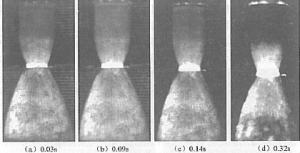

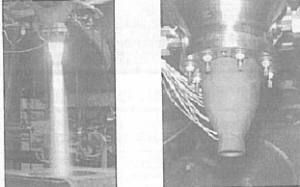

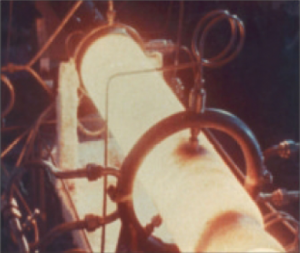

德国的DASA公司和法国的SEP公司在陶瓷基复合材料的研究与应用方面开展得较早,水平也较高。陶瓷基复合材料表现出的优异性能,引起了欧洲火箭发动机研究和制造商的极大兴趣。20世纪末,德国DASA公司就开始了CMCs材料应用于火箭推力室的探索。考虑到液体火箭发动机燃烧室极高的热负荷,早期的CMCs应用较多地集中在热负荷相对较低的喷管延伸段上,在EADS-Astrium公司采用PIP工艺,按Ariane5主发动机Vulcain 1:5的比例制得Cf/SiC淘瓷喷管扩张段(图51)。并在DLR的8号台成功进行了热试车(图52),喷管的温度高达2300K,同时可观测到喷管有显著的温度梯度。试验研究的结果表明,采用CMCs制备的喷管扩张段可简化冷却系统的设计,即从主动冷却转化为辐射冷却;可减小部件的质量,提高火箭的推重比,并提高火箭的有效载荷;可拓展火箭的工作温度并增加其操控性和可靠性。

图51 Cf/SiC复合材料喷管图 图52 Cf/SiC复合材料喷管试车过程

随后德国EADS-Astrium公司进行了喷管扩张段的放大试验研究,采用PIP工艺制备全尺寸的Ariane5火箭上面级发动机Cf/SiC喷管扩张段,研究解决了大尺寸喷管制备中体积收缩、净成型和力学设计问题,最终在喷管的尾部增加了一个刚性环(图53.)。2000年底喷管扩张段在DLR’s上进行热试车,Cf/SiC喷管结构的完整性和热负荷在单机振动和真空热试车中得到了进一步的验证。

图53 PIP工艺Ariane5火箭上面级发动机Cf/SiC喷管扩张段

传统的卫星用姿轨控发动机推力室一般采用耐高温贵重金属如铑、铱和铂等,这些虽然具有抗化学腐蚀和较高的工作温度,但其材料和制造的成本高,密度大(有的高达21g/cm3)。陶瓷基复合材料具有比金属结构件低的制造成本、低的密度和耐高温等优点,因此陶瓷基复合材料作为小推力的姿轨控推力室具有明显的潜力。采用Cf/SiC复合材料制备姿轨控推力室具有的优点是:①发动机的质量可减少300%~50%;②允许发动机喉部在更高的壁温下工作(目前铌合金1350℃,铂锗合金1600℃),从而提高发动机的比冲;③发动机身部的设计成为一体,简化了推力室的结构。美国FMS公司就Cf/SiC和传统的金属铼姿控喷管进行了比较,发现陶瓷基复合材料在火箭发动机上的应用具有很强的优势。

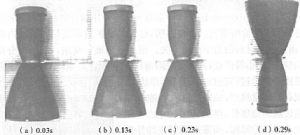

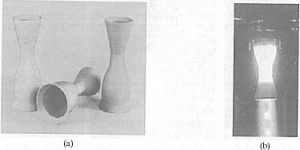

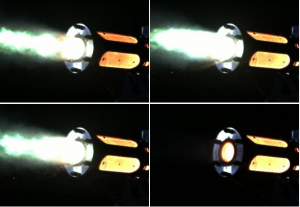

德国EADS-strium公司采用PIP工艺制备了Cf/SiC复合材料姿轨控推力室(图54(a))。1998年进行了第一次Cf/SiC复合材料姿轨控推力室地面的热试车(图54(b)),主要考核不同涂层体系,试车的推进剂为甲基肌(MMH)/四氧化二氮(N2O4,燃烧室压力1.0MPa,累计工作时间3200s,在1.64~1.92混合比变化范围,燃烧室最高壁温为1700℃。2003年EADS-strium公司为了适应长寿命进行了改进后Cf/SiC复合材料姿轨控堆力室第二次地面热试车,在燃烧室压力1.1MPa下工作了5700s。

(a) (b)

图54 EADS-strium公司研制的Cf/SiC复合材料姿轨控推力室及其热试车照片

德国EADS-strium公司还充分利用树脂基复合材料成型技术和PIP技术制备出多种Cf/SiC复合材料构件。该公司拥有3200mm×10000mm缠绕装置、800mm×5000rnm四轴叠层装置、3500mm×8500mm热压罐等大型装置,可以生产大型构件。图55是EADS-strium公司制备的400N Cf/SiC复合材料发动机推力室,它在室压10bar (1barr=100000Pa )的条件下进行了点火考核,壁温达到1550~1850K,共计点火时间达到34min,点火后无损检测没有发现明显的结构和外形变化。

图55 400N Cf/SiC复合材料卫星发动机推力室及其热试车照片

德国EADS-strium公司大力发展渗硅反应烧结技术制备Cf/SiC复合材料构件的同时,在纤维预制件制作上着力发展缠绕技术。该技术可快速、低成本、净成型制得几乎完全致密的Cf/SiC复合材料,其模量90~250GI’a,拉伸强度140~350MP’a,热膨胀系数(3.5~6.5×10-6 /K,热导率5~135W/(m·K),使用温度大于1700℃。DASA公司采用渗硅反应烧结技术制备出多种规格液体和固体火箭发动机Cf/SiC复合材料推力室。其中,l0N双组元卫星发动机推力室(图56)经4100个热循环试车考核后(累积工作时间50h),没有发现明显的热老化和热腐蚀现象。

图56 l0N双组元卫星发动机推力室及其热试车照片

卫星用双组元190N远地点发动机室为航天器远地点入轨提供动力,该发动机的技术指标要求较高,其主要工作性能参数为:推进剂N2O4/MMH, 真空推力490N,燃烧室压0.7~1.0MPa,发动机比冲不低于312s,最高工作壁温1700~1800℃,累计稳态工作时间不少于8h,发动机启动工作次数不少于50次。其中,发动机工作的比冲特别重要,远地点发动机比冲每增加l0s,工作6000s、将节约3kg推进剂,工作1600s可节约8.5kg推进剂,这对减少推进剂的需求量、延长飞行器寿命或增大有效载荷都具有十分显著的经济效益。德国EADS-strium公司研制出了全尺寸的490N的卫星远地点Cf/SiC复合材料推力室(图57),推力室长803mm,出口直径为382mm,质量仅5kg。采用甲基肼和N2O4为推进剂,推进剂的混合比1.65,发动机的比冲达325s,推力室燃烧时间可达10.5h,使用寿命为15年。

图57 德国EADS-strium公司研制出了全尺寸的490N的卫星远地点Cf/SiC复合材料推力室

总之,德国EADS-strium公司在陶瓷基复合材料研究上具有明显的优势,尤其在PIP工艺制备Cf /SiC复合材料推力室及其应用方面处于领先的地位。

法国被认为是在CMCs开发上最不遗余力的欧洲国家,政府基金机构之间起协调作用,对诸如 SEP,Aero-spatiale, Rhone Poulenc及Penelliney等大公司进行投资欧洲密封舱计划是Cf /SiC, Si陶瓷基及C/C零件的应用,使这些公司在CMCs制造加工和应用方面在世界范围内处于领先地位。

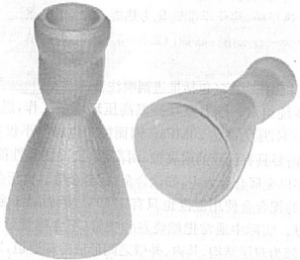

欧洲以SEP公司为代表的科研机构从20世纪80年代起就开始开展Cf /SiC复合材料在火箭发动机上的应用研究。该公司于1989年采用等温化学气相渗透(ICVI)工艺成功研制出Cf /SiC复合材料喷管扩张段,并完成两次高空点火试车。试车时喷管扩张段入口温度大于1800℃,工作时间为900s。在此基础上,SEP公司制备出Arian4第三级LH2/LO2发动机Cf /SiC复合材料喷管。该喷管扩张段先采用特殊的三维编织方式成型,然后采用ICVI工艺沉积SiC基体,致密化过程大约需300h, 材料密度达到2.1k/cm3,孔隙率约为14% 。该喷管长l0l6mm,出口直径940mm,壁厚为1.5 mm,总质量仅为25kg,相比于同体积合金喷管质量减50kg,图58为Aestus火箭发动机用Cf/SiC复合材料喷管扩张段示意图。

图58 法国SEP公司Cf/SiC整体喷管扩张段

此外,SEP公司制备出不同推力(5~6000N)的远地点卫星姿轨控发动机推力室,材料体系为Cf/SiC和Si陶瓷基。Cf/SiC推力室在0.8~1.2MPa的室压下进行了考核(图59),考核寿命达到了1000~2800s,最高壁温达到1450~1700℃。5N推力的Si陶瓷基推力室分别在0.8MPa和1.0MPa的室压下进行了考核,最高壁温达到1550~1600℃,寿命达到了50h。

图59 Cf/SiC复合材料燃烧室

美国一直十分重视发展以纤维增强为代表的陶瓷基复合材料,早在20世纪80年代,美国的学者就深人研究了陶瓷基复合材料在未来高温热结构材料的重要地位,分析了当时美国在陶瓷基复合材料方面与欧洲国家的差距,提出了发展陶瓷基复合材料的条件与措施。1992年起,美国能源部工业技术办公室组织实施了为期10年的Continuous Fiber Ceramic Compasices (CFCC)研究计划,以道康宁公司为牵头单位,开展用聚合物浸渍/裂解(PIP)工艺制备可工业化应用的CMCs的技术研究。该计划的宗旨在于改进CFCC制造工艺的效率,提高具有潜在工业应用市场的典型部件的性能。研究结果证明,PIP工艺是一种制造大尺寸、结构复杂部件的有效方法。Starfire公司自主开发了烯丙基氢化聚碳硅烷(AHPCS),在美国Army PhaseⅡ计划的资助下发展了RTMP(树脂传递模塑加裂解)新工艺。该技术可以低成本制造各种净成型部件,预制件的收缩很小,消除了对增强材料的损伤,可制得高孔隙率(25%~45%)部件,其孔径可控制在1μm~5mm部件价格仅是CVI工艺部件的50%~60%。

美国Fiber Materials公司在Missile Defense Agency的资助和The Navall Air Warfare Center的技术合作下,成功制备出固体导弹用Cf/SiC复合材料姿轨控火箭发动机。该发动机推力室的制备先以碳纤维编织形成推力室预制件,然后以聚碳硅烷为先驱体采用浸渍/裂解方法制备而成,材料密度为2.0g/cm3。该推力室壁厚不足1.5mm,喉部直径约为5.08 mm。点火试车时火焰温度为2037℃, 最大工作压力达到17MPa,平均工作压力为6.64MPa。完成8.11s试车考核后,推力室喉部直径变化为1.5%,如图60和表4所示。

图60固体火箭发动机姿轨控Cf/SiC推力室

表4发动机推力室考核前后的性能

| P/N22258 | P/N22258 | |

| 推进剂火焰温度/℃ | 2037 | 2037 |

| 试验前侯衬直径/mm | 5.43 | 5.08 |

| 试验后侯衬直径/mm | 5.48 | 5.16 |

| 最大工作压力/MPa | 9.2 | 17.0 |

| 平均工作压力/MPa | 5.04 | 4.64 |

| 燃烧时间 | 14.23 | 8.11 |

美Hyper-Therm公司在USAF Phillips Laboratory的支持下,成功研制出Cf /SiC陶瓷基复合材料发动机推力室。他们将增强纤维按T300碳纤维3份、Hi-Nicalon SiC纤维1份的比例混合在一起编织成推力室预织件,然后以化学气相渗透工艺沉积 SiC基体。发动机以IH2/LO2为推进剂,燃烧室设计压力为13.79MPa,设计推力为24910N。该复合材料推力室长457mm,喷管出口直径254mm,总质量不足3.4kg,如图61所示。同时,美国ARC ( Allantic Research Corporation)和Ultras yet公司分别成功实现了Cf/SiC复合材料姿轨控推力室身部与金属头部的焊接(图61(c)),进一步推进了Cf/SiC复合材料在火箭发动机上的应用。

图61 Hyper-Therm公司公司Cf/SiC陶瓷基复合材料推力室

俄罗斯也把陶瓷基复合材料作为航天领域高温热结构的重要发展方向,研究出了Cf/SiC燃烧室和喷管延伸段,采用钎焊方法实现头身、身部与延伸段的连接,图62为俄罗斯研制的陶瓷基复合材料应用部件。

图62 俄罗斯CVI工艺制得的陶瓷推力室和喷管扩张段

日本政府把研制新材料列为国家的第二大目标,十分重视新材料的基础性研究和应用性研究。Yamaguchi, Muarata等在美国申请专利,介绍了日本在Cf/SiC复合材料推力室方面的研制工作。他们采用CVI十PIP工艺制备出Cf/SiC复合材料推力室,并进行了发动机点火试验。试车时推进剂为N2O4/甲基肼,推力室壁温最高为1424℃, 复合材料推力室成功通过四个循环热试车,最长工作时间为22s。

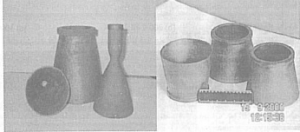

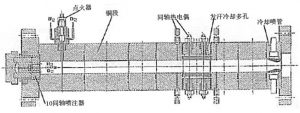

国内国防科学技术大学采用PIP工艺制务的Cf /SiC复合材料推力室,2004年成功通过高室压的液体火箭发动机长时间热试车考核,取得国内复合材料高室压推力室研制工作的历史性突破,图63为PIP工艺制备的980N Cf /SiC复合材料推力室及热试车照片。

(a)推力室 (b)点火照片

图63 国防科学技术大学Cf /SiC复合材料液体火箭发动机推力室和点火照片

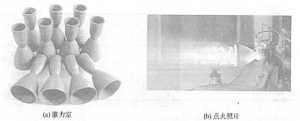

随后,国防科学技术大学开展了不同使用工况的Cf /SiC复合材料推力室的研制,推力室的性能也不断提高(图64)。

图64 国防科学技术大学P1P工艺制备的多种规格Cf /SiC复合材料推力室

2006年国防科学技术大学试制了1t推力的Cf /SiC复合材料喷管延伸段,扩张段顺利通过振动考核和地而热试车试验(见图65)。试验表明,Cf /SiC复合材料喷管延伸段具有质量小、刚性好、耐高温和抗热震等优点。

图65 国防科大1t推力的Cf /SiC复合材料喷管延伸段及其热试车照片

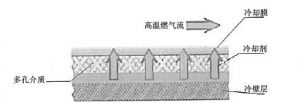

为了进一步提高火箭发动机工作性能,需要陶瓷基复合材料推力室在更高温度下工作,发汗冷却推力室得到了发展。发汗冷却是主动冷却技术的一种,最初用于液体火箭发动机高温合金推力室冷却。其原理如图66所示,在外压作用下,冷却剂以较低的速度垂直穿过多孔壁面进入燃烧室,通过与多孔壁换热及在燃烧室高温壁面形成冷却膜的双重作用实现冷却。与液膜冷却相比,发汗冷却的冷却剂分布更好,这对较大的待冷却面积尤为重要,冷却剂注入量少,注入速率比液膜冷却低,因此对燃烧的扰动少,从而降低推力损失,同时冷却效果未降低,甚至提高。NASA与ALS在20世纪90年代的一项联合研究表明,发汗冷却是非常理想的新型冷却方式。

图66 发汗冷却原理示意图

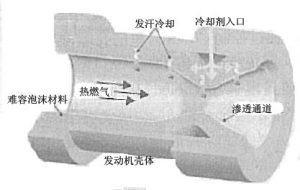

Wright-Patterson Air Force Base的Captain Steven Steel提出了一种新型发汗冷却推力室结构,如图67所示。该结构分为三部分,内壁层是可渗透多孔材料,中间层为陶瓷泡沫芯核,外层为连接及冷却剂储送套壁,其中泡沫层和内壁层整体连接。内壁层的材料为二硅化钼-碳化硅混合体系,泡沫层为碳化硅泡沫以及金属钼泡沫,外层采用金属及合金材料。目前,这种新型的发汗冷却结构的研究还处于起步阶段,主要进行了小型构件的制备、渗透性能的测试以及泡沫中流体的流动模式等工作。进一步进行的工作包括多孔内壁孔隙的控制、冷却剂流量的优化及考核工作。

图67发汗冷却推力室概念图

现有Cf/SiC复合材料应用于发汗冷却方面的工作尚处于初级阶段,其中最重要的结果来自于德国宇航中心(DLR)。DLR历经二十余年,为推力室发汗冷却开发一种用夹层结构:内层为多孔的C/C-SiC,用于冷却剂渗透,外层包裹一层高强碳纤维增强的树脂(CFRP)材料,用于承载;在内、外层之间,沿推力室轴向方向机加工出冷却剂主流道,以略高于燃烧室压的压力分配冷却剂。与通常在金属材料面板上打孔得到多孔介质的常规方法不同,DLR利用材料自身制备过程中产生的自然孔隙、裂纹作为冷却介质的流通途径,将C/C和C/C-SiC材料用于推力室内壁构件,并应用于M3, M6发动机,成功地进行了地面环境考核试验,如图68所示。试验结果表明,材料的发汗冷却效果良好,能够对燃烧推力室进行有效的冷却保护。

图68 DLR制备的C/C-SiC发汗冷却结构及热试车装置

陶瓷基复合材料制备的发汗冷却结构是一种新型冷却体系,结合了材料与结构两者的优点,具有耐高温、低密度、抗热震、抗热疲劳等优势,克服了金属发汗材料设计、制备复杂,易局部过热发生“正向自激振荡”效应等弊端,具有良好的发展前景。

由美国空军研究实验(AFRL)资助的先进轻质燃烧室及喷管(Advaneed Lightweight Chamber and Nozzle,ALCAN)于2003年对发汗冷却的CMCs推力室进行了五十多次热试车,试车温度达1600~1700℃。试车结果成功表明,通过控制CMCs衬里的孔隙,控制冷却剂H2 ,CH4的发汗量,可有效实现发汗冷却,提高发动机使用寿命。

美国Hyper-Therm公司根据应用需要提出了“Uncooled”和“Actively cooled”Cf /SiC复合材料推力室的概念,并进行了演示验证。图69是研制出的样品。

图68 DLR制备的C/C-SiC发汗冷却结构及热试车装置

陶瓷基复合材料制备的发汗冷却结构是一种新型冷却体系,结合了材料与结构两者的优点,具有耐高温、低密度、抗热震、抗热疲劳等优势,克服了金属发汗材料设计、制备复杂,易局部过热发生“正向自激振荡”效应等弊端,具有良好的发展前景。

由美国空军研究实验(AFRL)资助的先进轻质燃烧室及喷管(Advaneed Lightweight Chamber and Nozzle,ALCAN)于2003年对发汗冷却的CMCs推力室进行了五十多次热试车,试车温度达1600~1700℃。试车结果成功表明,通过控制CMCs衬里的孔隙,控制冷却剂H2 ,CH4的发汗量,可有效实现发汗冷却,提高发动机使用寿命。

美国Hyper-Therm公司根据应用需要提出了“Uncooled”和“Actively cooled”Cf /SiC复合材料推力室的概念,并进行了演示验证。图69是研制出的样品。

图69 “Uncooled”同轴双壁Cf /SiC燃烧室和“Actively cooled”Si陶瓷基推力室

3.2陶瓷基复合材料在飞行器热防护系统上的应用

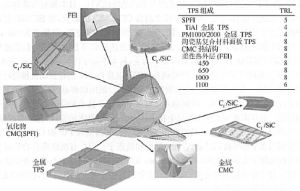

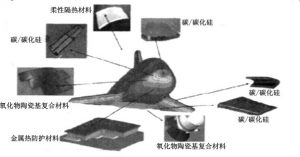

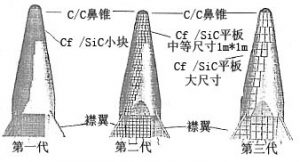

在航天领域,当飞行器进入大气层后,飞行器的飞行马赫数较高,当其高速飞行时,流经飞行器表面的气流由于摩擦等原因受到阻滞,动能转变为热能,产生气动加热现象,使飞行器表面温度急剧升高。例如,航天飞机所遇到的飞行环境中最苛刻的条件是再入大气层时所遇到的气动加热。以美国航天飞机的飞行实测数据为例,当航天飞机从120km高度以25Ma的高速再入大气层时,从再入到着陆的全过程,航天飞机表面要经受约15min的气动加热,如机身头部可达1600℃,机翼前缘1260℃,机身表面1260~370℃; 法国的“使神号”鼻锥帽驻点温度最高可达1860℃摩擦产生大量热量,导致飞行器受到严重的烧蚀,为了减小飞行器的这种烧蚀,需要一个有效的防热体系。纤维增强碳化硅(Cf /SiC)复合材料是制作抗烧蚀表面隔热板的较佳候选材料之一。图70是Cf /SiC复合材料应用于航天飞机热防护系统(TPS)的一个实例。航天飞机的鼻锥帽一般采用抗氧化C/C,其后部和机翼前缘等均采用Cf /SiC复合材料。图71是美国航天飞机从第一代到第三代Cf /SiC复合材料的应用情况。Cf /SiC复合材料平板的尺寸从小块件发展到PIP工艺是制备大尺寸构件最有效的方法。

图70 Cf /SiC复合材料在航天飞机热防护系统中的应用

图71美国航天飞机用Cf /SiC复合材料发展过程

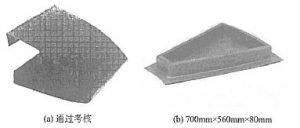

目前,欧洲、美国和日本研究的航天器重返大气层热保护材料主要是Cf /SiC复合材料。利用Cf /SiC复合材料替代原有金属材料能够降低50%的质量,提高系统安全性与可靠性,通过延长使用时间降低成本,同时实现耐烧蚀、隔热、承载等结构功能一体化。美国的航天试验验证机X-33,X-37和X-38的热保护系统使用的也是Cf /SiC复合材料,如鼻锥、面板等,其Cf /SiC复合材料构件通过PIP工艺生产,制备了抗氧化涂层,在400~1650℃下具有良好的性能,并且在高于2500℃的条件下试验了80s。上述几种典型的热防护结构用Cf /SiC复合材料构件如图72所示。

图72 Cf /SiC复合材料在几种天地往返航天器上的设计应用

美国X-38空天飞机采用防热-结构一体化的热防护技术,X-38上的紧急刹车盘、鼻锥、热防护面板、副翼以及鼻锥与鼻锥的连接设计,连接杆和连接螺钉也是Cf/SiC复合材料制备,这种连接方式可以承受很高的应力,允许外壳在平均700mm直径内有3mm不受限制的热膨胀变形。Cf/SiC由于兼有耐高温、低密度、抗氧化等特点而成为防热-结构一体化材料的首选。X-38采用防热-结构一体化的全Cf/SiC复合材料组合襟翼,被认为是迄今为止最成功和最先进的应用,代表了未来热防护技术的发展方向。

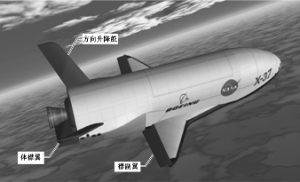

X-37B轨道飞行器是美国波音公司鬼怪工程部研发的一架进行在轨和高速返回技术验证的试验飞行器,主要目的是验证热防护系统和再入系统。为了实现在大气层内长距离机动飞行,X-37B采用了气动控制面来控制飞行的轨迹和飞行器的姿态,如体襟翼、襟副翼和方向升降舵,见图73。这些控制面需经受高马赫气流下的严酷气动加热环境,同时要承受极大的气动力载荷,还要在极高的温度下保持其外形和刚度。因此,X-37B采用了在高温下具有高强度的结构—被动式热防护系统中的热结构,选定CMC作为热结构的防热材料。

图73 X-37B轨道飞行器热结构控制面

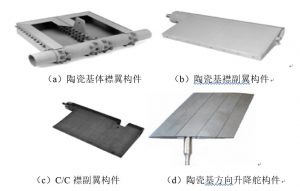

陶瓷基复合材料热结构控制面的特点是具有轻质薄层、热膨胀匹配好、强度和韧性好等一系列优点。X-37B控制面不同部位采用的热结构不同,如图74所示,体襟翼采用的是陶瓷基陶瓷基结构;襟副翼采用的是陶瓷基和C/C陶瓷基结构;方向升降舵采用的是陶瓷基陶瓷基结构。

图74 X-37B不同部位所采用的热结构

热结构控制面是下一代运载技术(NGLT)项目中的一个任务,目标是发展低维护和低成本的可重复使用热结构,重点是提高CMC在结构上的力学可靠性和任务周期寿命。

美国Allied Signal公司生产的Cf/SiC复合材料在高温环境测试中显示出优异的性能,制成的Cf/SiC复合材料TPS可用于航天操作工具和航天演习工具。通过测试,波音公司也证实了Cf/SiC复合材料具有优异的抗热机械疲劳特性,适合作为热防护材料使用。

目前,欧洲正集中研究载人飞船及可重复使用的发射飞行器中使用的可简单装配的热结构及热防护材料,其中Cf/SiC复合材料是一种重要的材料体系。德国DASA公司利用缠绕成型和PIP技术制备Cf/SiC复合材料防热构件。复合材料密度1.8g/cm3,弹性(杨氏)模量6070GPa,拉伸、压缩和弯曲强度分别达到270MPa, 370MPa和530MPa, 1500℃时强度皆高于室温下的强度,在1600℃空气中暴露30min后强度保留率80%,抗热震性能好,可用作可重复使用飞行器的防热构件。图75是DASA公司制备的机翼前缘和防热面板。

图75 陶瓷基复合材料机翼前缘和防热面板

日本试验空间飞机HOPE-X的第二代热结构材料使用了以PIP工艺生产的Cf/SiC复合材料作为前部外板,以及上部及下部面板等;日本国家航天实验室利用Ube公司的含钛聚碳硅烷和Si-Ti-C-O纤维为原料,采用PIP技术制备了箱形防热面板,取代日本HOPE-X验证机部分原用的刚性陶瓷瓦,在模拟再入大气层环境中进行了考核。考核中复合材料表面温度达到1310~1590℃,表面催化效应并不明显。考核后,样品表面没有明显的退化现象,质量损失很小,但当温度超过1450℃后,质量损失速率随温度升高而增加,这是因为表面封填玻璃层中钠元素的挥发以及复合材料中纤维和基体的分解造成的。

2007年陈朝晖采用模压工艺结合PIP技术试制了全Cf/SiC复合材料襟翼(图31),该襟翼采用铆接技术实现了陶瓷基复合材料复杂构件的制备与连接,并通过严格的振动考核。

图76模压工艺结合SIP技术试制了全Cf/SiC复合材料襟翼

近年在西北工业大学、中南大学、西安航天复合材料研究所和国防科学技术大学等单位的共同努力下,在C/C-SiC复合材料的制备和性能等方面都取得了很大的进步。西安航天复合材料研究所制备了针刺、3D编织和2.5D不同预制体C/C-SiC复合材料。其中,针刺C/C-SiC复合材料的优点是抗氧化烧蚀性能优异、成本低,在耐高温抗氧化燃烧室等大型耐烧蚀部件上显示出潜在的应用前景,目前已通过水压(内压)试验、静力试验、振动试验,以及超声速冲压发动机地面热防护试验考核(图77)和飞行试验考核,满足1400~2000℃、长时间(600~1500s)耐高温抗氧化要求。

图77 西安复合材料研究所C/C-SiC燃烧室和喷管及热试车考核

3.3陶瓷基复合材料在超燃冲压发动机上的应用

纤维增强陶瓷基复合材料以其优异的性能,已经成为长时间固冲发动机热防护材料的发展方向。近年来,国内外研究学者已开展多项陶瓷基复合材料用于冲压发动机的结构设计和试验验证工作,并取得了一定成果。在固冲发动机上,需要高温防护的部位主要有燃烧室、喷管以及用于燃气调节的调节组件。

3.3.1陶瓷基复合材料用于固冲发动机燃烧室

固冲发动机补燃室作为双用途燃烧室依次经历无喷管助推器工作时的高温、高压,以及续航发动机工作时的长时间富氧环境的气流冲刷和烧蚀,在考虑热防护功能的同时,还需要考虑结构完整性、工艺性以及与转级机构的匹配性等问题,从而使热防护技术难度大大提高。燃气发生器内外壁面长时间处于高温环境、内部高凝相含量等工作特点给燃气发生器的热防护带来很大困难,同时,流量调节装置不允许贫氧燃气中有较大尺寸的残渣,也给热防护材料的选择及热防护结构的设计提出了很高要求。如何进行发动机长时间热防护设计,保证发动机长时间工作的结构完整性成为了关键技术。Christoph Bauer等提出,为了进一步提高可调流量冲压发动机的飞行速度,必须解决严重的导弹外形气动加热问题,这意味着传统的金属燃烧室结构不仅需要设计绝热层以隔绝内部高温,同时也要考虑外防热问题,这将会极大地缩减助推器装药容积。如果选择由陶瓷基复合材料制成的燃烧室,则不需要任何热防护设计就能承受很大的热载荷,该设计可以极大增加助推器有效容积,从而降低发射马赫数,并且增加燃气发生器尺寸。此外,应用陶瓷基复合材料之后,流量可调冲压发动机的工作时间也不再受限于绝热层的厚度。

考虑到固冲发动机补燃室较传统固体发动机燃烧室更为复杂,前端接口与燃气发生器连接、环向窗口与进气道连接,后端出口与喷管连接。如此复杂的结构若都采用陶瓷基材料加工,不仅工艺上难以实现,而且难以细化考核。Christoph Bauer、Tobias Meyer等将补燃室结构分段,设计简易陶瓷基筒段模拟件代替其中一段,如图78所示,该陶瓷基筒段由德国MT航天公司生产,采用化学气象沉积法制作,壁厚4mm,内外壁面带有SiC涂层以提高抗氧化能力。图中金属支架主要用于连接补燃室前后段,对陶瓷基筒体没有支撑作用。

图78 陶瓷基燃烧室及配套金属支架

补燃室其余接口部件均沿用金属接口配合绝热层结构,采用喷管收敛段以保证补燃室压强,取消扩张段以减小发动机工作产生的推力。通过直连进气点火试验,测试陶瓷基燃烧室的承压、耐温及抗粒子侵蚀能力。试验过程如图79所示。图80是试验后陶瓷基筒段外表面发生的变化。该陶瓷基筒段连续进行两次点火试验,中间未经任何处理。试验结束,直观上看陶瓷基燃烧室完好无损,而且即使工作时间超过60s,陶瓷基结构依然没有出现显著的缺陷,仅有少量硼粒子沉积。其外壁面颗粒现象是由于补燃室内压强迫使陶瓷基基体中的液态硅流动到外壁面,然后冷却凝固而成。试验测试中补燃室内燃气温度2500K,陶瓷基筒体外壁面温度1600K,补燃室最大压强1MPa。

图79 点火试车过程

图80 试验过后内外壁面状态

李志永等提出,亚燃冲压发动机工作环境为1700K~2300K,高速富氧气流冲刷条件;超燃冲压发动机工作环境更为恶劣,燃烧室燃气温度最高可达2800K,局部热流密度最高可达2MW/m2~3MW/m2。理论上讲,陶瓷基复合材料能够满足2200℃以下有限寿命(~几十分钟)使用的要求。且陶瓷基材料在高温下均具有高的比强度,因而更适于吸气式高超声速飞行器的要求。此外,陶瓷基陶瓷基复合材料的增韧机理主要包括因模量差异而引起的载荷转移、微裂纹增韧、裂纹偏转、纤维脱粘和纤维拔出等,其具有类似金属的断裂行为,对裂纹不敏感,不发生灾难性损毁。

欧洲动力公司开发了陶瓷基冲压发动机燃烧室,其直径为Φ180mm,壁厚5mm,喉道直径Φ127mm,总长1000mm,推力室在0.721MPa,1600℃的条件下工作2200s,如图81所示。试验后陶瓷基冲压发动机推力室结构完整,该试验展示了陶瓷基复合材料作为冲压发动机燃烧室的潜在应用前景。此外对冲压发动机陶瓷基燃烧室前段件进行了实验考核,在2250K的高温下1300s后,陶瓷基燃烧室试件无明显侵蚀或质量损失,如图82所示。试验表明这种陶瓷基材料能用于冲压发动机燃烧室环境下。

图81 长时间工作的陶瓷基燃烧室

图82 冲压发动机燃烧室前段

美国Hyper-Therm公司和空军实验室采用CVI技术制备了陶瓷基复合材料液体火箭发动机推力室。此推力室长457mm,喷管出口直径254mm,喉部直径35mm,已经通过燃气温度2050℃、燃烧室压力4.1MPa的热试车考核。

NASA根据应用需要,提出了“Uncooled”和“Actively cooled”陶瓷基复合材料推力室的概念,如图83所示。并进行了演示验证,“Uncooled”燃烧室,使用液态燃料氧化剂进行点火试验,最高压力达到6.9MPa,内壁稳态温度超过1400℃,外壁温约为500℃,持续10s,试验验证了陶瓷基材料制作的燃烧室无需采取热防护措施。带冷却通道的“Actively cooled”Si陶瓷基复合材料推力室,试验压强2.7MPa,内壁面稳态最高温度超过2370℃,通过了30s的热试车考核。

图83 同轴双壁陶瓷基燃烧室(左)和Si陶瓷基燃烧室(右)

张英群、李志永等结合国内外陶瓷基材料应用现状,提出针对液体冲压发动机补燃室热防护的设计思路:发动机燃烧室热防护结构主要由陶瓷基耐烧蚀层、低密度低导热系数的柔性隔热层、金属壳体及连接密封结构组成。其中陶瓷基耐烧蚀层接触高温燃气,起耐烧蚀和抗冲刷作用,保护隔热层。隔热层位于金属壳体和陶瓷基耐烧蚀层之间,隔热层的低热导性能能够有效保温,防止热量散失,对金属壳体形成有效、可靠的保护。金属壳体起承受和传递各种载荷,并安装各种弹上设备,保证导弹外形要求。该团队经过难点攻关,突破了制约长时间工作冲压发动机被动热防护的烧蚀、隔热、连接密封及强度问题。陶瓷基耐烧蚀层与金属壳体之间选用低密度柔性梯度材料,柔性的特点能有效吸收发动机产生的振动;低密度则降低热防护结构的重量。设计加工的陶瓷基燃烧室如图84所示。

图84 陶瓷基复合材料冲压燃烧室

对该燃烧室搭载直连试验进行了热防护性能验证,设计燃烧室总温2300K,有效工作时间10min。试验过后,陶瓷基燃烧室热防护结构完整,整个陶瓷基复合材料燃烧室内表面烧蚀光滑,且监测金属壳体热防护典型部位壁面温度均不超500℃。验证了陶瓷基燃烧室整体热防护结构可以满足冲压发动机长时间工作的需求。此外,还对试车后的陶瓷基燃烧室进行了舵面静载荷试验验证,并且通过了最大横向过载27g的实验考核,实现了导弹高机动要求。

李志永、李立翰等在研制陶瓷基材料燃烧室过程中发现,针刺预制体分层缺陷对燃烧室热防护性能影响很大。他们分析了针刺预制体研制过程中出现预制体分层的原因,指出缠绕张力大小是导致预制体分层的因素。验证了预制体分层缺陷会造成陶瓷基热防护结构在试验中出现结构破坏。并提出预制体制作过程中需要控制环向纤维缠绕张力的大小和均匀性,并通过CT检测以评定是否存在分层缺陷。

刘彦杰、马武军等以薄壳理论和第四强度理论为基础,以环向拉伸强度为基础数据,推导了陶瓷基复合燃烧室壁厚计算公式,并对某型号发动机燃烧室壁厚进行了计算。燃烧室内径40mm,考虑安全系数,计算得出燃烧室壁厚2mm。然后采用连续碳纤维三维四向编织物为增强项,采用先驱体浸渍裂解(PIP)工艺制备陶瓷基复合材料燃烧室模拟件。将模拟件两端用金属堵盖封堵,进行水压检验,当水压压力增至11.5MPa时,管件突然沿轴向开裂,试验过程如图85所示。

图85 陶瓷基模拟管件水压试验过程

在水压试验基础上,确定燃烧室壁厚2mm,制备了陶瓷基复合材料整体燃烧室,并进行热试车考核。其中燃烧室最高压强3.5MPa,工作平均压强3MPa,工作时间稳态500s,脉冲20s。热试车过程及热试车后燃烧室结构完好。如图86、图87所示。

图86 陶瓷基材料整体燃烧室热试车过程照片

图87 陶瓷基材料整体燃烧室热试车后照片

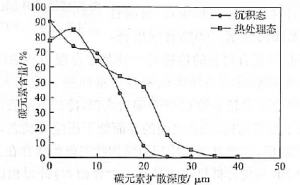

西安复合材料研究所闫联生、李克智等采用“化学气相渗透法+聚合物先驱体浸渍裂解法”(CVI+PIP)混合工艺制备出连续碳纤维增强碳化硅陶瓷基复合材料(3D 陶瓷基)推力室。该混合工艺充分利用了CVI气相反应和PIP液相反应前期致密化速率快的特点,与单纯的CVI工艺和PIP工艺相比,工艺周期缩短了60%左右,其密度达到2.1g/cm3,力学性能均有所提高。由混合工艺制备的陶瓷基材料开孔率仅为2.4%,而CVI工艺制备的陶瓷基复合材料约为10%~15%,因此气密性有所提高,且通过了0.5MPa气密试验,保压30min压降小于0.05MPa。此外,研制的陶瓷基复合材料推力室通过了发动机多次重复点火试验,燃气温度约在1700℃以上,燃气压强为3MPa,累计时间约为150s,试验过程中未出现燃气外泄,试验后推力室内型面结构保持完整,喉径线烧蚀率仅0.002mm/s。验证了复合材料推力室在高温高压氧化性工作条件下的结构承载、气密性和抗氧化烧蚀性能。王玲玲、嵇阿琳等采用化学气相渗透法+先驱体浸渍裂解法混合工艺制备了薄壁陶瓷基复合材料构件,研究了C/C多孔体的热处理对陶瓷基构件密度、变形量及力学性能的影响。研究表明中间热处理可提高C/C的开孔率,有利于SiC的渗入。对内径418mm、高度100秘密、厚度6mm的陶瓷基试样环进行了水压试验,其中经过1600~1800℃热处理的陶瓷基试样环承受了最大2.8MPa的爆破压强,该试样的抗拉强度也较高,达到了52MPa。

3.3.2 陶瓷基复合材料用于冲压喷管

不同于固体发动机燃烧室热防护结构逐渐从被动冷却烧蚀材料向非烧蚀材料转化,设计师对喷管喉衬材料的要求极为严格,理想的零烧蚀喉衬材料可以保证发动机内压力、温度以及产生的推力维持在稳定水平,更有利于精确计算和控制弹道。因此,许多固体发动机早已采用耐高温、抗冲刷的C/C编织复合材料,其产品工艺水平已经相当成熟。与固体发动机喷管不同的是,固体冲压发动机喷管在富氧环境下工作时间较长,但工作压强小于0.5MPa,温度2000K左右。陶瓷基复合材料完全可以满足工作要求,并且已经成功应用于多种固体冲压发动机上。

李志永、郑日恒等为探索陶瓷基喷管在固液冲压发动机上应用的可行性,对针刺陶瓷基复合材料喷管进行了试验研究。所采用的三维针刺预制体技术,是设计带有倒钩的针在每一层复合网胎料上进行针刺,当针退回原位时,使面内的短切纤维转移到厚度方向,形成三维织物,相对于二维层铺结构提高了层间力学性能,而具有较高的层间剪切强度,克服了其容易分层的特点。将陶瓷基材料喷管搭载直连试验发动机,燃烧室总温1700K~2000K,燃烧室总压0.2MPa~0.4MPa,燃烧室出口气流速度约为300m/s。针刺陶瓷基喷管经过了长达500s试验后结构完整。如图88所示。长时间工作后的针刺陶瓷基喷管收敛段内表面存在明显大小不一鳞片凹坑的损伤,如图89所示。对试验后的喷管还进行了多项检测,得到的结论有:(1)试验后陶瓷基喷管的强度和体积密度发生下降,且喉部附近强度和密度较低;(2)CT探伤显示收敛段厚度相对试验前明显下降,喉部厚度未发生明显变化,扩张段厚度未发生变化;(3)扫描电子显微镜分析出陶瓷基喷管收敛段烧蚀情况最为严重,其次是喉部,而扩张段包括SiC涂层在内都基本完好。分析收敛段烧蚀原因,是由于在发动机工作过程中,收敛段受到大量固体颗粒的击打。伴随着上游的固体颗粒击打,SiC氧化形成的SiO2保护膜遭到破坏,同时收敛段被固体颗粒击打后,基体和纤维新鲜断面暴露出来,进一步加速了氧化。作者提出,作者提出在固液冲压发动机上收敛段以热化学烧蚀和热机械侵蚀为主,损伤最为严重,为整个喷管的薄弱环节。

图88 试验后的陶瓷基喷管

图89 陶瓷基喷管收敛段损伤部位放大图像

西安复合材料研究所王玲玲、嵇阿琳等通过CVI+PIP制备了准三维针刺陶瓷基薄壁喉衬,研究了不同的预制体铺层方式对最终构件层间弯曲性能、整体承压性能以及抗烧蚀冲刷的影响。采用内置橡皮袋方式对薄壁喉衬件进行了水压爆破试验,如图90所示,试验证明仿形铺层喉衬承载能力更强,爆破压强达到了6.5MPa,测试其弯曲强度也更高,达到205MPa。但与喉衬入口角度相同的铺层方法具有更强的抗冲刷能力。

图90 不同铺层方式陶瓷基喉衬的水压试验结果

西北工业大学陈博、张立同等采用小型固体火箭发动机研究了3D 陶瓷基复合材料喷管的烧蚀性能,分析了3D 陶瓷基的烧蚀机理及燃气参数对烧蚀性能的影响。试验采用复合推进剂HTPB/AP/17%AL,燃烧温度3500K,理论燃烧室压强5.4MPa,工作时间6s,试验发动机及喷管匹配原理如图91所示。研究表明,陶瓷基复合材料的烧蚀程度沿喷管轴线方向变化;喉部及其上下游过渡区域烧蚀最严重,收敛段其次,扩张段烧蚀最弱。陶瓷基复合材料主要烧蚀特征包括:低速型氧化铝大粒子的化学侵蚀、高速型氧化铝小粒子的机械侵蚀、SiC的分解流失、碳纤维的热化学烧蚀和机械冲刷以及SiC和碳纤维的氧化。

图91 试验发动机与喷管配置原理图

李志永、陈静敏等从陶瓷基喷管不同的型面结构、不同试验状态以及不同的燃烧室状态等方面研究了冲压发动机陶瓷基复合材料喷管的沉积特性。他们采用直连式试验,RP-3航空煤油为发动机燃料,固体燃气发生器采用铝镁丁羟推进剂。结果显示,仅在采用非金属燃烧室、模拟高空低压状态时,喷管扩张段发生了沉积,如图图92所示。试验表明,陶瓷基复合材料喷管的型面对喷管固体颗粒的沉积影响较小,可以忽略;喷管沉积机理为当气动剪切力小于固体粒子与喷管壁面附着力时,就会产生沉积,且当喷管扩张段存在激波时,加剧沉积。

图92 陶瓷基喷管沉积状态与玻璃态沉积物

李志永、郑日恒等针对三维编织陶瓷基复合材料各向异性的特点,开展了材料应用于冲压发动机喷管的承压强度计算和承压实验研究。对陶瓷基复合材料喷管在内压1.2MPa作用下进行计算,结果表明:内压作用下陶瓷基喷管最大强度小于材料强度,但喷管喉部存在应力集中。然后对陶瓷基喷管进行水压实验,与计算压强保持一致,采用内置橡皮袋加压。试验过程中在未达到计算压强时,喷管就已经发生了破裂,如图93所示。检测发现喷管破坏原因与密度分布极不均匀有关,发生破坏部位的密度偏低。最后提出,陶瓷基材料的最终密度对其力学性能有很重要的影响,在碳纤维预制体密度相同情况下,密度越高,单根纤维之间以及纤维束与纤维束之间的结合强度越高,则复合材料的承受的载荷越大,强度越高。不同密度陶瓷基试样的测试结果表明:当密度低于1.9g/cm3时,力学性能随密度的增加提高幅度较小,当密度高于1.9g/cm3时,提高幅度则较大。因此当材料的实际密度达到2.0g/cm3或以上,且比较均匀时,能够获得较好的力学性能。

图93 陶瓷基喷管水压破坏部位

美国Astrium公司联合多家机构,研制用于高超声速动力装置和液体火箭推进系统的热防护部件,以解决发动机部件受限于材料的短寿命问题。研究了新型纤维增强陶瓷基复合材料,设计制造陶瓷基材料的缩比喷管扩张段,并对试件开展了两次热试车,第一次试验燃烧室压强4.0MPa,并对尾部气流温度进行了全程监控,同时发现扩张段壁面存在较大温度梯度。另一次试验,燃烧室维持8MPa压强水平,持续工作32s,如图94所示,可以看到喷管尾部出现明显的马赫环。试验结束,喷管扩张段并未出现结构上的损伤。

图94 陶瓷基喷管扩张段8MPa热试车过程

3.3.3 陶瓷基复合材料用于流量调节装置

燃气流量调节是新一代固冲发动机的关键技术,与喷管内型面要求相同,为保证燃气流量的精确控制,调节阀型面需要尽可能保持完好。流量调节机构的工作环境主要由燃气发生器决定,新型贫氧推进剂产生的一次燃气特点主要有:长时间、高速、富含大量凝相颗粒,且压强连续变化。要求调节阀既不能被严重烧蚀变形,又不能出现大量沉积造成堵塞。与金属相比,陶瓷基材料表面较为粗糙,应用于燃气调节装置可能更易造成沉积。且调节装置属于精密结构,对调节阀的加工精度要求较高,这也是应用陶瓷基材料的一大阻碍。

西安复合材料研究所闫联生、李贺军等采用化学气相渗透法+先驱体浸渍裂解法混合工艺制备了固冲发动机燃气阀用3D 陶瓷基复合材料,如图95所示。并对复合材料的显微结构和力学性能进行了研究。试件的密度为2.1g/cm3,室温剪切强度达55MPa,轴向弯曲强度高达643MPa,且在一定高温以上,陶瓷基复合材料的弯曲强度-温度关系会出现与C/C复合材料相同的规律,即随温度升高,复合材料强度反而增大,如图96所示。研制的3D 陶瓷基材料的室温轴向热导率为14.5W/(m·K),X-Y向热导率不足5.0W/(m·K),远低于高温合金材料,用作流量调节阀可以减少绝热层的厚度,简化连接结构设计,从而减轻结构质量。

图95 阀片工作状态示意图

图96 陶瓷基复合材料的强度-温度关系

3.4陶瓷基复合材料在航空发动机上的应用

使用Cf/SiC复合材料制备航空涡轮发动机构件可以提高发动机的燃烧温度从而提高了涡轮机的效率。同时由于Cf/SiC复合材料的轻质,可以大大减小发动机的质量,提高发动机的工作效率。

美国在纤维增强SiC复合材料应用于航空发动机方面作了大量的研究。已经制备和通过试验的纤维增强SiC复合材料航空发动机构件主要有:燃烧室内衬套(combustor liner)、燃烧室筒(combustor can)、翼或螺旋桨前缘( leading edge),喷口导流叶片(guide vane),涡轮叶片(turbine vane),涡轮壳环(turbine shroud ring), 喷管构件(nozzle companents)等。例如,NASA的Dynacs Engineering公司研制的纤维增强SiC复合材料连接部件,通用公司在NASA的High Speed Civil Transport( HSCT)项目资助下研制的以融熔渗透工艺生产的纤维增强SiC复合材料涡轮壳环,Solar Turbine公司在 Ceramic Stationary GasTurbine (CSGT)项目下设计和制备了纤维增强SiC复合材料燃烧室内衬套,ABB Alstom Power技术中心以纤维增强SiC复合材料制造的燃烧室如图97所示。

图97 Cf/SiC复合材料制造的涡轮发动机连接件、燃烧室及衬里

Cf/SiC复合材料在航空喷气发动机上应用研究的另一个重点是喷管构件研究,因为喷管位于发动机及飞机的尾端,喷管质量对飞机的气动配平影响较大,低密度的纤维增强SiC.复合材料对结构减重具有重要的意义。法国和美国的材料研究者合作者,以叠层碳布为增强体,以CVI工艺沉积多层碳化硅-碳化硼基体提高复合材料的抗氧化性能,制备了C/Si-C-B复合材料喷管密封片,在F100-PW-229发动机加力状态下成功经过考核; 图98显示的是JETEC公司利用Cf/SiC复合材料制备了高速旋转验证机的尾锥、涡轮导向器、涡轮转子和尾喷管等非冷却热端构件。法国已经将Cf/SiC复合材料制成的喷嘴阀应用于M88发动机上。

图98 JETEC的Cf/SiC复合材料验证机构件

用Cf/SiC复合材料制备涡轮发动机构件可以提高发动机的燃烧温度,减小发动机的质量,从而提高了涡轮机的效率。NASA研究中心制备的Cf/SiC涡轮发动机在燃烧环境及相应的热机械载荷作用下测试,材料的耐热和力学疲劳性能良好,认为Cf/SiC复合材料在先进火箭发动机中的应用具有明显的优势。图99是Cf/SiC复合材料在涡轮发动机上的一个应用实例。

图99 Cf/SiC复合材料在涡轮发动机领域的应用实例

2016年10月28日美国通用航空集团(GE)在一台燃烧室和涡轮内采用了GE9X CMC部件的GEnx验证发动机上进行了测试,这种超轻耐热材料的测试结果令人印象深刻。在GE喷气发动机的热端部件上采用CMCs是一项喷气推进产业的重大突破。此次验证发动机测试是将为波音777X提供动力的GE9X发动机技术成熟项目的一部分。GEnx发动机在燃烧室和高压涡轮(HPT)中采用了CMC部件(见图100)。

图100 GE航空集团近期在一台燃烧室和涡轮内采用了GE9X CMC部件的

GEnx验证发动机上进行了测试

国防科学技术大学周新贵采用PIP制备了航空发动机推力向量喷管Cf /SiC密封调节片(图101),该调节片在使用环境的条件下长时间试车,没有发现收敛密封片故障缺陷。

图101航空发动机推力向量喷管Cf /SiC密封调节片

3.5.陶瓷基复合材料在石油化工上的应用

1992年美国能源部工业技术办公室组织实施了为期10年的CFCC.研究计划,以道康宁公司为牵头单位开展了用聚合物浸渍/裂解的(PIP)工艺,制备可工业化应用的连续纤维增强陶瓷基复合材料。该计划的目的在于改进CFCC的制造工艺方法的效率,提高具有潜在工业应用市场的典型部件的性能,研究结果证明,PIP工艺是一种制造大尺寸、结构复杂部件的有效方法,并用此工艺成功地制得燃烧器输油管、导向叶片、热交换器管、石油精炼管吊钩等产品。图102为CFCC计划所开发的工业产品,有炼油管的挂钩、提高热效率的热交换器陶瓷管、增加乙炔转化效率的陶瓷管、改善燃烧炉热辐射效率的陶瓷板及工业汽轮机的陶瓷部件等。

图102 CFCC 计划采用PIE工艺制备的陶瓷应用构件

3.6陶瓷基复合材料在光学和光机械结构部件中的应用

连续纤维增强陶瓷基复合材料(Cf /SiC)轻质高强,具有较好的韧性和可调的机械和热学性质,设计非常自由。在恶劣环境下工作的超轻光学系统中,Cf /SiC复合材料具有重要的应用前景。Cf /SiC复合材料作为光学和光机械结构部件研究的历史较短,目前主要有美国、德国和俄罗斯在积极开展这方面的研究。目前,Cf /SiC已经用于制造超轻反射镜、微波屏蔽反射镜、反射镜支撑体系等光学结构部件。美国Schaler公司研制的Cf /SiC反射镜面形精度小于0.02Iλ,表面粗糙度小于4Å。德国KIS和ASTRIUM公司合作研制的Cf /SiC复合材料已用于GREGQR空间望远镜。德国ECM公司的Matthias Krödel团队对C/C预成型体进行液相渗硅,得到了一种商品名为Cesic的C/C-SiC复合材料,其密度为2.65 g/cm3,模量达到了249 GPa,且实现了在30-100 K温度范围内的零膨胀。GREGOR空间望远镜的主镜M1、次镜M2和副镜M3均采用这种Cesic复合材料,如图103所示。日本三菱电气公司引进ECM公司的技术后,在Cesic的基础上开发出了商品名为HB-Cesic的复合材料,它较之Cesic的主要改进之处在于碳纤维毡体里面混杂了一系列不同尺寸的短切碳纤维,进一步提高了复合材料的弯曲强度、弹性模量、断裂韧性等综合性能。德国IABG和DSS公司在NASA和ESA的资助下,发展了一系列用于光学和光机部件的Cf/SiC复合材料,研制出用于NGST原理机的轻型Cf/SiC反射镜。美国Schafer公司研制的Cf/SiC反射镜面形精度小于0.021λ,表面粗糙度小于4 Å,其平均面密度仅为9.8 kg/m2。国内在Cf/SiC反射镜研究及制备起步较晚,目前参与研究的单位主要有哈尔滨工业大学、中科院长春光机所、中国空间机电研研究院、西安航天复合材料研究所等。

图103 用于GREGOR空间望远镜的C/C-SiC反射镜:主镜(a)、次镜(b)、副镜(c)

3.7陶瓷基复合材料在制动刹车系统中的应用

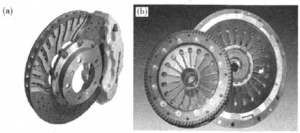

近年来,C/C-SiC复合材料由于其密度低、耐磨性好、摩擦系数适中且稳定、抗热冲击强、抗氧化性好等优点使之被应用于刹车制动系统中,是继C/C刹车材料之后更好的新一代刹车制动材料。C/C-SiC复合材料在刹车领域中的应用始于20世纪90年代,但早期的C/C-SiC材料因生产成本高、摩擦行为不稳定而并不适合于工业推广应用。随后多家科研机构和工业技术部门开展了广泛的研究,以降低C/C-SiC复合材料的成本,提高摩擦磨损性能的稳定性。德国航空航天中心采用LSI工艺大大缩短了C/C-SiC刹车材料的生产周期,降低了生产成本。因此,C/C复合材料刹车片的质量仅为钢刹车片的50%,这样不但能够大大减少费用同时也能极大地提高刹车系统的功能,因此,C/C-SiC复合材料应用在刹车系统是一个潜在的大市场。除了生产成本问题外,如何提高热稳定性则是C/C-SiC复合材料运用于刹车制动领域的另一困扰。热稳定性不好的最大表现就是刹车盘高速摩擦时产生的大量热量会导致其摩擦系数(COF)明显下降。解决这一困扰的思路是提高刹车盘的横向热导率,具体有3种途径:一是使用高热导率的C纤维;二是增加刹车材料表层SiC含量;三是增大纤维与摩擦面的角度。

目前,C/C-SiC复合刹车材料已在工业中得到实际应用,如保时捷、法拉利等高级跑车上都有C/C-SiC刹车盘的身影,图104是保时捷轿车上的刹车盘和离合器。法国TGV-NG高速列车和日本新干线也已试用C/C-SiC闸瓦。在国内,主要有中南大学、西北工业大学和国防科学技术大学等单位从事C/C-SiC刹车材料的研究。中南大学、西北工业大学主要采用LSI法制备C/C-SiC刹车材料,并将其用于某型号坦克的刹车盘和闸片、高速列车刹车闸片和高级轿车刹车片。

图104 保时捷轿车上的C/C-SiC刹车盘(a)和离合器(b)

日本CovalentMaterials公司在2015年内推出了高级跑车用制动盘产品(见图105),采用由碳化硅(SiC)、碳纤维、硅(Si)组成的陶瓷基复合材料制成。这款制动盘的特点是能够大幅实现轻量化。Covalent此次公开了直径400mm、厚40mm的汽车制动盘的试制品。其中的材料原本是为了用于新干线等高速铁路列车的制动器而开发的。新开发的陶瓷基复合材料可耐受1000℃以上的高温,在反复紧急制动时也容易保持制动性能。

图105 日本CovalentMaterials公司在2015年内推出高级跑车用制动盘产品

3.8陶瓷基复合材料在其它方面的应用

除上述应用外,纤维增强陶瓷基复合材料还可用做;1)高温绝热材料和耐火材料(见图106)。陶瓷纤维的可用作工业窑炉的绝热和耐火材料、高温高压蒸汽管道的绝热材料、高温密封绝热材料、高温吸声材料、耐火建筑用材和防火材料、原子反应堆内衬材料等。2)过滤材料。陶瓷纤维具有强度高、抗热冲击性好、耐化学腐蚀等特点,是一种理想的高温过滤材料。近年来已经使用陶瓷纤维成功开发出各种过滤器,广泛应用于火力发电厂、金属冶炼厂和化工厂的消烟除尘中,还可用于消除柴油发动机废气中的有害物质。3)铁电压电材料(见图107)。LiNbO3是一种重要的铁电压电材料,可用于SAW器件和电光器件中, LiNbO3单晶纤维可用作电光调制器、谐波发生器和参量振荡器。非晶PbTiO3纤维可用于非线性光学领域,而结晶的钙钛矿结构PbTiO3纤维可用于热释电传感器件。PZT是最重要的铁电压电材料,是目前应用最广泛的压电铁电陶瓷纤维,它在超声材料、智能材料等方面有着很大的应用潜力。4)高温超导材料。纳米磁性涂层陶瓷纤维表面的磁性涂层具有纳米结构,具有优良的电、磁性能。该纤维还具有柔软性能好以及可进行二维、三维编织等特点,是优良的功能和结构纤维,在制备耐高温、异型微传感器、磁电测量器件、磁光器件、智能高性能混凝土、防电磁干扰高性能混凝土和智能、防电磁干扰复合材料以及结构吸波材料等方面具有巨大的应用价值。5)增强材料。由于陶瓷纤维具有高强度,高耐热性,它还与树脂具有较好的润湿性,因此它可以用作新型陶瓷纤维增强塑料。它还能与碳纤维,芳纶纤维,玻璃纤维等混杂使用做FRP的增强材料(见图108)。用陶瓷纤维制造的增强塑料制品从宇航到体育运动器材等领域有广阔的应用前景。

图106 陶瓷基复合材料在高温绝热材料和耐火材料的应用

图107 陶瓷基复合材料在电压电材料上的应用

图108 陶瓷基复合材料在增强材料上的应用

4陶瓷基复合材料混合结构热防护体系的应用进展

4.1陶瓷基复合材料热防护发展趋势

陶瓷基复合材料具有优良的防隔热性能、高强度、质量轻、高温下不发生物理和化学性能的破坏等一系列优点,从而成为航天飞行器热防护系统中最主要的防热材料之一。然而,陶瓷隔热材料具有脆性大、抗损伤能力差、维护成本高、更换周期长等缺点。

虽然不断对隔热材料的性能进行改进升级,但陶瓷材料的脆性问题却难以从根本上改变。“哥伦比亚号”航天飞机事故也暴露了陶瓷隔热材料的脆性问题。而可返回航天飞行器的发展,在长时间的气动加热条件下,对陶瓷基复合材料的隔热系统提出了更高的要求:长时间高效隔热、轻质、维护方便、可重复使用以及成本低等。因此,发展新型热防护系统已显得尤为必要。

目前,陶瓷基复合材料隔热材料已经从单纯的材料研制发展到材料与结构相结合的新型热防护系统;从传统的防热、隔热、承载分开设计向防热–隔热-承载一体化的轻质方向发展。

4.2陶瓷基复合材料一体化混合结构热防护优势

防热、隔热、承载混合热防护体系(即防热、隔热、承载一体化热防护系统),它是一种新型的集防热、隔热结构与承载结构于一体的热防护结构形式,不仅能够完成防热隔热功能,而且能够承受气动载荷和结构载荷,其结构形式简单且结构效率高,能够有效降低飞行器的重量,是一种极具发展前景的热防护形式。

早期的高超声速飞行器的热防护系统一般采用防热、隔热与承载分置研究的方案,但随着各种新型防热材料和防热技术的发展,正向防热、隔热、承载混合热防护体系的方向发展。这种混合热防护体系设计方案具有明显优势:1)新的结构兼有承载和防热的双重功能;2)减少各部件由温差引起的热应力;3)可充分发挥材料高温强度潜力;4)可重复使用,降低成本;5)减轻结构质量;与内层结构连接牢固,增加安全性。

高超声速飞行器在大气层内进行长时间的高速飞行,会产生很高的动压和气动加热效应。飞行器所承受的极大热载荷和力学载荷,对热防护系统与结构设计提出了较高要求。有效的热防护系统可在飞行器结构面对剧烈的气动加热时为其提供足够的保护,有利于飞行器底层主体结构维持在允许的温度范围内;此外,为不影响飞行,高超声速飞行器必须维持有效的气动布局,发展低烧蚀或零烧蚀的热防护系统。未来,在设计方面,高超声速飞行器的热防护系统和结构必须同时具备承载和防热的双重功能。

传统意义上的航天飞行器承载结构和热防护结构是分开的,热防护结构是飞行器承载结构外的防热层,它的主要功能是将再入气动热量用各种途径加以耗散。热防护层除了维护自身完整外,并无其它承载作用。这种传统的陶瓷防热层功能单一,不具备承载能力,具有严重的安全隐患,已不适应当今航天器复杂工况的使用要求。

防热、隔热、承载混合热防护体系是当今航天领域防热发展的趋势。将航天飞行器承载的结构与热防护的隔热防热结合在一起,使热防护结构具备很好的防热性能的同时,还兼具优异的承载性能。这种混合热防护体系具有明显优势: 新的结构兼有承载和防热的双重功能;减少各部件由温差引起的热应力;可充分发挥材料高温强度潜力;减轻结构质量;与内层结构连接牢固,增加安全性;可重复使用,降低成本等。

4.3 陶瓷一体化热防护体系研究进展及其在飞行器上的应用研究

4.3.1 陶瓷基防隔热材料

陶瓷基防隔材料是航天飞行器最主要的防隔热材料,主要用于高超声速飞行器大面积上。目前,陶瓷防热材料已发展到第三代。其中,超高温陶瓷(UHTCs)是高超声速飞行器高温区理想的候选材料。整体增韧纤维抗氧化复合防热结构是突破了传统的防隔热放开设计的局限性,实现了防隔热一体化的梯度设计理念。

第一代陶瓷基复合材料隔热材料为全氧化硅纤维型,如高温可重复使用表面绝缘瓦(HRSI)和低温可重复使用表面绝缘瓦(LRSI)。LRSI瓦与HRSI瓦都是由低密度、高纯度( 99.8 %) 的无定形氧化硅纤维制成,制备工艺相同,只是LRSI表面涂覆有一层10 μm白色的硅酸盐和氧化铝的防水涂层。第二代陶瓷基复合材料的隔热材料为氧化硅纤维和硼酸铝纤维耐火复合材料,如耐火纤维复合材料绝缘瓦( FRSI)。硼硅酸铝中含有14%的氧化硼,高温烧结时碰硅酸铝能够阻止石英纤维的析晶现象,同时起高温粘结剂作用,有助于提高隔热瓦的耐高温性,但硼硅酸铝纤维的加入也相应增加了隔热瓦的热导率和热膨胀系数。

目前,已发展到第三代陶瓷隔热材料AETB (由氧化硅纤维、氧化铝纤维或再加硼酸铝纤维组成的高温材料) ,是为改进FRCI 的性能而研制的三元纤维复合隔热瓦。AETB 的一种典型成分为约68%石英纤维、12%硼硅酸铝纤维、20%氧化铝纤维,与FRCI 相比,AETB 的抗拉强度提高了约20%,同时氧化铝纤维的加入使AETB 具有较好的高温稳定性,1 260 ℃时的抗收缩性比FRCI 提高了6 倍。AETB 的热稳定性也优于LI 系列隔热瓦。但是AETB 的析晶性能不如FRCI,限制了它在高温的长期使用。

BRI (boron-containing rigid ceramics)是为改进陶瓷防热性能和降低热导率而研制的一种新型刚性隔热材料。AETB 隔热材料在可重复使用的航天飞行器上得到了广泛使用,但是这种隔热材料的性能还存在一些不足。AETB 隔热瓦的热导率比较高,限制了其应用范围。因此,美国Ames中心为解决LI-900 和AETB存在的不足,研究出一种新型刚性隔热材料BRI。BRI 主要由60%~80%石英纤维、20%~40%氧化铝纤维和0.1%~1.0% B4C粉组成。石英纤维的存在使BRI 具有与LI-900 相似的低热导率,氧化铝纤维则使BRI 具有较高的强度和耐高温性能,可抵御1540 ℃的高温,具有与AETB 相似甚至更好的耐温性和强度,B4C 粉的作用则使石英纤维和氧化铝纤维在烧结时相互熔合在一起。BRI隔热瓦具有优异的耐温性,在1260℃保温16h 的收缩率是LI-900的1/8~1/7,是AETB-8的1/2。BRI 隔热瓦的热导率和强度具有各向异性,在厚度方向的热导率低于平面方向的热导率。

整体多元陶瓷基复合防热材料是一种由Ames中心设计,并进行了试验的组合隔热结构,其目的是提高表面隔热性能,增强陶瓷防热结构的抗腐蚀能力。外表面采用厚度为0.67 cm 的AETB,它耐热能力好,抗拉强度与同密度的SiO2隔热材料相当。在温度达1567℃时表面收缩,内表面为1.33cm 的FRCI,它具有高抗拉强度和低的模量。两种材料通过0.03 cm 的玻璃粘在一起,材料总厚度为2cm,在外层涂有涂层,地面试验评估认为该结构可以满足飞行器高温的要求,且密度小,有利于飞行器的隔热,其中石英纤维和氧化铝纤维的直径为1~3 μm,硼硅酸铝纤维的直径为5~10μm。

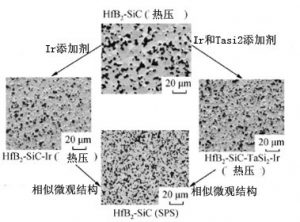

UHTCs 是指在高温环境下以及反应气氛中能够保持物理和化学稳定性的一种特殊材料,主要以铪、锆、钼等形成的硼化物、碳化物以及氮化物在内的一些过渡金属化合物以及氧化物组成的多元复合陶瓷材料。目前,Ames 研究的目标是研究控制UHTCs的强度和热导率的方法。在构成陶瓷预制体之前添加SiC粉末,通过不断添加SiC可促进烧结、控制晶粒生长并改善抗氧化性能,其微观结构更均匀,SiC形成针状晶粒而不是等轴晶粒,从而改进其韧性;添加第三相TaSi2 和Ir,可控制晶粒的生长和氧化性,从而改进材料的断裂韧性和抗氧化性。图109 为添加剂TaSi2,和Ir 对微观结构的影响。从图108 可以看出,单独添加SiC和Ir都能产生致密的微观结构,从而改进其

图109 添加剂SiC 和Ir 对微观结构的影响

表5给出了超高温陶瓷基复合材料的研究热点及主要研究机构。

表5 超高温陶瓷研究热点及主要研究机构

| 陶瓷基ZrB2 | 超高温陶瓷材料的氧化 |

| 密苏里科技大学

美国空军研究实验(AFRL) NASA Ames及NASA格伦研究中心 伊利诺依州立大学 美国海面战争中心(NSWC) 日本NIMS 英国伦敦皇家学院 韩国材料科学研究院 CNR-ISTEC |

AFRL

NASA格伦研究中心 密苏里州科技大学 德克萨斯州A&M大学 意大利CNR-ISTEC 密歇根州立大学 NSWC 伊利诺依州立大学 |

| 陶瓷基HfB2 | 模型图像分析 |

| NASA Ames研究中心

NSWC 西班牙 de Extramdura 意大利CNR-ISTEC |

美国康涅的格大学

AFRL NASA Ames研究中心 NHSC |

| 超高温陶瓷材料加固光纤 | 超高温陶瓷接触反应模型 |

| 亚利桑那州立大学

加利福尼亚州MATECH/GSM公司 AFRL |

法国PROMES-CNRS

CNR-ISTEC 意大利CIRA 加利福尼亚州SRI |

4.3.2 陶瓷基复合材料防热、隔热、承载一体化热防护方案

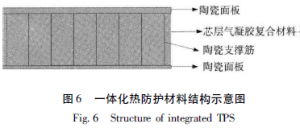

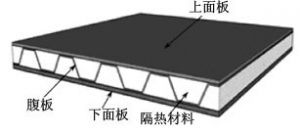

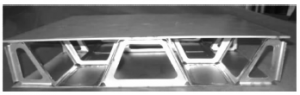

一体化热防护材料由芯层气凝胶复合材料,上、下层陶瓷面板,通过陶瓷化加强筋连接而成(见图110)。面板由2.5D/3D 织物增强无机陶瓷前驱体制备而成。

图110 一体化热防护材料结构

防隔热/承力功能集成的一体化热防护技术,面板结构刚度高,可承担机身载荷,单块面板可替代传统机身的蒙皮、热防护以及热防护支撑系统,能够极大提高飞行器的结构效率。

目前,国际上主要的一体化热防护方案可以分为四类: ( 1) 波纹夹芯一体化热防护;( 2) 改进波纹夹芯一体化热防护;( 3) 刚性隔热夹芯一体化热防护;( 4) 多级结构一体化热防护。

4.3.2.1 波纹夹芯一体化热防护

Bapanapalli 等在2006 年首先提出将波纹板应用于热防护设计,提出了波纹板+ 隔热夹芯一体化热防护方案,如图111 所示。波纹夹芯结构的截面惯性矩较高,使得ITPS 面板整体具有较高的面内和面外刚度,可承受较高的气动压力载荷以及传统热防护所不能承受的面内载荷; 同时在波纹夹芯与面板之间的空隙填充高效隔热材料,实现隔热与承载功能的集成。

该方案中的腹板需要在较高的温度梯度下连接上下面板,传递、分配机械载荷,并承受面内剪切载荷; 与此同时,腹板处的热短路效应明显,导致需要较厚的隔热层耗散短路热流。因而如何设计腹板结构,在保证承载能力的同时降低热短路效应是这种方案设计的难点。

4.3.2.2 改进波纹夹芯一体化热防护

针对波纹夹芯一体化热防护方案的缺点,NASA Langley 研究中心提出了如图112所示的桁架板+隔热夹芯结构一体化热防护改进方案。相比于单一的波纹板结构,这种结构方案具有以下明显的优势: ( 1) 采用镂空的腹板以降低热短路效应;(2)在与腹板相垂直的方向上增加了腹板加强筋以保持承载力。这两方面的改进使得一体化热防护面板不仅结构重量轻,同时在面内相互垂直的两个方向都具有良好的抗剪切能力。但这种方案的内部结构复杂。

图112 桁架板+ 隔热夹芯结构一体化热防护方案

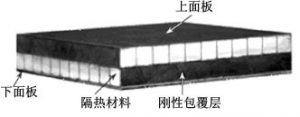

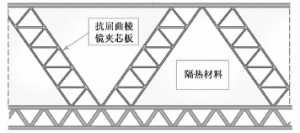

4.3.2.3 刚性隔热条夹芯结构一体化热防护

图113 是Langley 研究中心联合洛克西德·马丁公司开发的刚性隔热条夹芯一体化热防护结构方案,其独特之处是采用SiC 纤维增强复合材料包覆氧化铝增强热障( AETB) 隔热条,并以0°/90°顺序叠层形成的夹芯结构。其中刚性隔热瓦起到支撑作用,而刚性包覆层则起到加强作用,使得夹芯结构具有良好的抗压与抗剪能力。这种方案的上面板采用SiC /SiC 材料制备,并在固化前与夹芯层相粘接,通过树脂浸渍热解循环实现与夹芯的一体化成型;下面板则采用耐热树脂基复合材料制备,通过粘接方式与夹芯结构连接。对该种方案的侧向加载测试表明其面内刚度不低于7.55GPa,在弹性范围内可承受4.05 × 105N/m 的面内载荷,最高可承受5.7 × 105N/m,具有良好的承力性能。

这种方案同样存在热短路问题,其原因是刚性包覆层的热导率相对较高,形成了热短路路径;但注意到该种方案相比于波纹板+ 隔热结构方案,热短路传导路径较长,热量在传递过程中被隔热材料的吸收量较大,因而热短路效应相对较低。但这种方案制备工艺较为复杂;同时侧向加载测试表明,包覆层与隔热条的分层、隔热条与面板之间粘接强度等面板结构的一体性问题是该种方案的设计制备面临的主要问题。

4.3.2.4多层级结构一体化热防护方案

Steeves 等基于波纹板提出了一种多级结构一体化热防护方案,如图114 所示。这种方案的腹板与底面板均采用夹芯板,利用夹芯板的抗屈曲、高刚度和强度特性,可使该种方案具有良好的承力性能;同时在夹芯板中填充隔热材料,又可以使腹板与底面板的热导率低、热容高,进而使整个方案具有良好的防隔热性能。但夹芯板与其他面板的连接工艺与连接强度的保证是其面临的主要问题。

美国SMARF 研究机构提出了一种可用于多层级ITPS 的蜂窝夹芯结构,如图115 所示,采用不透明隔热材料体系填充蜂窝空隙,提高蜂窝夹芯板的隔热性能,同时利用陶瓷基复合材料制备蜂窝夹芯结构使其具有良好的高温承力性能。可将这种结构作为传统隔热材料的外面板,或替代刚性隔热条一体化热防护中的叠层夹芯,构成一种多层级结构一体化热防护。

图115 用于多层级ITPS 的蜂窝夹芯+ 隔热结构

4.3.3 陶瓷基复合材料一体化热防护系统在超高速飞行器上的应用状况

表6给出了世界航天大国空天飞行器高温区的热防护方案

表6 世界航天大国空天飞行器高温区的热防护方案

| 空天飞行器 年代 高温区防热材料 热防护类型 |

| 美国X-37B 2010 整体增韧单体纤维抗氧复合结构(TUFORC) 非烧蚀

美国“发现号”航天飞机 2006 增强型碳碳(RCC)薄壳结构 美国X-33(试验) C/C薄壳结构 美国“奋进号”航天飞机 1994 RCC薄壳结构 美国NASP(试验) C/C或金属薄壳热结构(有热管结构) 美国“哥伦比亚号”航天飞机 1981 RCC热结构 前苏联“暴风雪” 1988 C/C薄壳结构 烧蚀 法国Hermes(试验) C/C薄壳结构 英国Hotol(试验方案) 碳/碳化硅(陶瓷基)热结构 德国SANGER(试验方案) 碳/碳化硅(陶瓷基)薄壳结构 日本HOPE(试验) C/C薄壳结构 |

4.3.3.1 X-37B 陶瓷基复合材料一体化热防护系统TUFROC

X-37B 空天飞行器是一种可在各种弹道轨迹上飞行,用于执行范围广泛的空间控制任务的可重复使用飞行器,是世界上最先进的空天飞行器。与传统的防热-隔热分开的设计方法不同,X-37B创新性地使用了防热-隔热一体的设计方法,实现了抗氧化烧蚀外层与高韧性隔热基体的一体化连接。

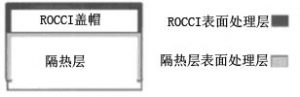

X-37B 的表面采用防热瓦和隔热毡,机翼前缘采用新一代耐高温材料——韧化单体纤维增强抗氧化复合材料 TUFROC,其性能比航天飞机机翼前缘使用的 C/C 材料更优异。TUFROC 防热系统采用机械连接方式将具有优良抗氧化烧蚀性能的外层与具有良好抗冲击载荷性能的隔热基体有效组合,并统一进行涂层处理。克服了单纯抗氧化外层的脆性,提高了热防护部件的抗热震性能,保障了热防护系统的安全性,优良的隔热性能简化了机身的隔热结构设计,实现了功能、防热、隔热一体化、模块化的设计思想。如图116所示,TUFROC 由2部分构成:外层为含碳陶瓷复合材料的( ROCCI)盖帽和内部隔热层。ROCCI 是一种表面完全致密的高密度的含碳陶瓷复合材料,用作外层以实现非烧蚀; 内层为含纤维的多孔低密度隔热层以降低整体热结构的密度。

图116 TUFROC 结构示意图

4.3.3.2 NASA 亚轨道飞行器的热防护方案( SITPS)

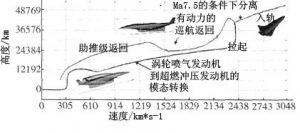

为实现快速、廉价、安全、可靠地进入空间,NASA目前也在积极发展吸气式高超声速飞行器技术,计划打造两级入轨的可重复使用天地往返运输系统。第一级为使用涡轮基组合循环推进系统的亚轨道运输飞行器,第二级是火箭动力的可重复使用上面级。飞行轨迹和典型部位的气动加热特点决定了飞行器热防护系统的设计。图117示出该系统的飞行包络线。

图117 NASA 可重复使用天地往返运输系统的飞行包络线

根据对其飞行轨迹等研究表明,该可重复使用运载器典型部位的热防护需求为:(1)前缘部位,可采用钝头或尖头形状,温度为1649~2093℃;(2)大面积表面,迎风面温度为1204.4~1371℃,背风面为371~815.6℃;(3)控制面,可采用热结构或隔热结构,温度为1315.6~1537.8℃;( 4) 飞行器的内部环境温度为149~315.6℃; (5) 超燃冲压发动机CMC热交换面板的温度<2400℃。

针对飞行器可重复使用大面积热防护系统,NASA 主要考虑以下3种备选方案: 改进的航天飞机陶瓷瓦或隔热毡、金属或CMC 支架式热防护系统和结构化集成的热防护系统( SITPS) 。其中,SITPS 是NASA 重点关注、研究的方案。

SITPS 具备承载和防热的双重功能,能够分担机身的机械载荷;外部的CMC层还能够塑造飞行器的外模曲线。利用CMC材料制造的SITPS具有质量轻、容积率高和耐久性好等优点。目前,NASA高度关注SITPS的潜在性能并开展重点研究,目标是发展相应的设计方法、材料和处理( M & P) 技术,制造SITPS 面板。研究表明,与目前附着式的热防护系统相比,SITPS 的结构质量可减少约9%。

4.3.3.3美国空军提出的多功能一体化热防护系统

美国空军提出在2020年左右,由复合材料作为飞行器主结构,即陶瓷基或碳基复合材料(如C/C、陶瓷基、Si陶瓷基等)作为热结构、耐热树脂基复合材料(如Gr/Ep、CF/BMI体系等)作为冷结构,发展到初步实现多功能机身结构。未来的临近空间飞行器热防护结构,在完成传统的防热与承载功能的同时,实现多功能一体化设计是一大发展趋势。

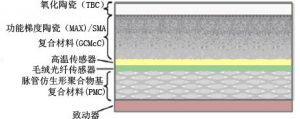

在美国空军实验室的支持下,德克萨斯州农工大学(Texas A&M University)等正在制备一种由多种材料组成的多功能复合材料,以在不同的频率与温度条件下,增强阻尼材料的有效工作范围,如图118所示。该材料由上至下依次为氧化陶瓷表层、黏性陶瓷/金属混杂梯度材料层、传感材料层(高温传感器与毛绒光纤传感器(毛绒光纤是一种碳纳米材料)、树脂基复合材料基层以及主动控制层。该面板具备如下功能:外层抗氧化陶瓷作为防热层,可耐1300℃以上高温;感应层监控当前结构温度与振动频率,根据黏性层阻尼与温度/频率的关系,主动控制制动层变形,将结构阻尼维持在恒定水平;底部的PM基层采用脉管仿生形结构,通过冷却工质将结构温度维持在较低水平内。该结构集传感、振动控制、防热、隔热以及承载功能于一体。

图118 多层多功能复合材料

4.3.3.4德国SHEFEX的整体防热方案

由德国航空航天中心(DLR)开展的SHEFEX项目代表了德国高超声速飞行器研究的先进水平。与美国X-37B圆桶状的机身不同,SHEFEX采用尖锐前缘外形,机身带有棱边。与传统的由数千个独立热防护瓦组成的热防护系统相比,这种多平面设计方案旨在减少防热瓦的数量,可使热防护系统的设计更加简单、安全,降低制造和维修成本,同时有效提高飞行器的气动性能。

SHEFEX的热防护系统采用了基于CMC面板的分段式设计,主要组成部位为陶瓷纤维盖板,每块盖板是由1个中心柱和4个柔性支座支撑着(见图119),这样可确保材料的热膨胀不受限制,并在盖板下面插入轻质纤维陶瓷隔热垫。

图119 SHEFEX的CMC面板

该防热方案采用了三大关键技术:1)陶瓷紧固件,用于面板与CMC支座和中心柱的连接;2)尖前缘设计,在再入过程中将经受极大的热流,这部分采用了C/C-SiC复合材料作为防热材料,它是一种能满足1650℃使用的新型耐高温、耐腐蚀材料(见图120);3)面板间接缝处的密封设计,在不同的邻接斜面具有多个不同的角度,需采用多种不同的刚性密封件。这里采用了DLR研制的基于氧化物陶瓷的CMC材料,称为WHIPOX材料。这种材料在制造过程中中间状态是可变的,可在组装过程中将其定型为所需部件,在再入过程中硬化。利用这种特性,就可以对WHIPOX带统一定型,并切割下所需的全部密封件。

4.3.3.5 日本HOPER 航天飞机热防护系统

日本正在为HOPER 航天飞机研制高温区用碳/碳材料,中温区用陶瓷隔热瓦、高温合金蜂窝结构和柔性隔热材料等多种防热材料,近年来取得较大进展。日本碳/碳复合材料的力学性能已接近或优于美国航天飞机现用材料,最近已成功地用于轨道试验飞行器头锥和防热面板,其头锥是目前世界上最大的固化复合材料结构,同时研究了多种类型的涂层。日本HOPER 航天飞机热防护系统,见图121。

图121 日本HOPER 航天飞机热防护系统

防热、隔热、承载混合热防护体系是当今航天领域防热发展的趋势。将航天飞行器承载的结构与热防护的隔热防热结合在一起,使热防护结构具备很好的防热性能的同时,还兼具优异的承载性能,并能减少部件,对实现航天器的轻质化具有重要意义。

5结论与建议

综上所述,特提出以下总结和建议:

5.1在陶瓷基复合材料工艺技术方面:

随着可靠性的不断提高以及制备技术的不断发展与完善,先驱体转化制备连续纤维增强陶瓷基复合材料(CFRCMCs)的应用研究成为热点,并已取得初步成果,充分显示出它的广阔应用前景。可以预计,随着航空航天、军事、能源等领域的发展,对CFRCMCs的需求将不断增大,CFRCMCs的发展将进入一个很好的机遇期。

为充分发挥CFRCMCs的优势,拓宽应用领域,建议我院在陶瓷基复合材料的工艺技术研究上,应注重以下几方面:

①进一步完善陶瓷基复合材料工艺的制备技术。目前最有前途的CVI和PIP技术还存在一些不足,如两者所制备的复合材料中都存在较多孔隙,如能改进技术,减少孔隙率,则还能很大程度地提高陶瓷基复合材料的性能。

②进一步提高陶瓷基复合材料服役寿命。目前,在Cf /SiC复合材料的应用研究中,考核时间都不太长,而可重复使用飞行器的发展对服役寿命提出了越来越高的要求。因此,提高Cf /SiC复合材料的服役寿命,可以增加飞行器的安全性和经济性,意义十分重大。我院努力的方向是,揭示复合材料在服役过程中的失效机理,为其性能优化提供理论支持;开发长寿命抗氧化技术;开发冷却和热障技术。

③解决涉及工程应用的相关工艺关键技术,为CFRCMCs的实际应用奠定基础。其主要包括纤维预制件的结构设计与制作、致密化技术、加工技术、CFRCMCs与金属的焊接技术、构件的无损检测以及性能评估技术和标准等。

5.2在陶瓷基复合材料基础研究方面

尽管陶瓷基复合材料的结构部件已用于某些发动机,但陶瓷基复合材料并没有的真正广泛应用,在很多方面有待于进一步的研究。建议我院的将来的发展方向应集中在如下几个方面:

(1)寻找更好的新型制备工艺,以降低制备周期及制备成本、减少纤维的损伤、改善纤维与基体的界面和进一步提高材料的各项性能;

(2)对材料在高温氧化环境中的氧化行为及机理进行研究,找出提高材料抗氧化性能的涂层材料及其制备工艺;

(3)加强材料的应用研究,扩大其应用范围;

(4)开发出新工艺方法或优化现有工艺方法以缩短制备周期,降低成本;

(5)目前, 异形构件碳纤维预制体的编织技术落后成为制约陶瓷基复合材料发展的瓶颈, 因此,我院应重视发展碳纤维预制体的计算机虚拟设计与编织的计算机控制技术, 以降低碳纤维制备成本,从而降低陶瓷基复合材料成本;

(6)强化理论研究,加强陶瓷基复合材料在接近使用条件下的纤维/基体的界面行为、材料增韧机理和失效过程等问题的研究;

(7)对材料在高温氧化环境中的氧化行为及机理进行深入的研究, 提高陶瓷基复合材料的抗氧化性能。

5.3在陶瓷基复合材料的应用范围方面

随着陶瓷基材料研制工艺的不断优化,其材料性能也在不断提升,这也使得陶瓷基复合材料的应用领域越来越广。陶瓷基复合材料不但在军用方面(火箭发动机、飞行器热防护系统,固冲发动机燃烧室,冲压喷管,流量调节装置)发挥了极大地应用优势,在民用方面(航空发动机、石油化工、光学、光机械、制动刹车系统)也发挥着巨大的作用。但其制备工艺还不完善,尚未形成批量制备的能力,极大地限制了在民用领域的发展,并且使用的可靠性差, 多限于用作结构材料。因此,建议我院重视推动陶瓷基复合材料向结构、功能一体化方向发展, 最大程度地发挥陶瓷基复合材料的应用范围。同时,国外已基本解决了CMC部件的可生产性、设计技术、质量控制以及采购成本等工程化、商业化难点,因此建议进一步扩大CMC发动机的应用范围,尤其是热端部件。

5.4在陶瓷基复合材料结构的热防护应用研究方面

在高超声速飞行器再入飞行过程中,尖锐鼻锥、气动控制面、翼前缘等局部热流将急剧增加,要求热防护系统具有承受更高热载荷的能力,对材料提出了轻质、耐高温、韧性好、抗氧化、可重复使用及耐久性等更高的要求。陶瓷复合材料以其优良的性能成为高超声速飞行器首选的热防护材料,但仍存在诸多方面需要改进:

(1)对于大部分CMC结构而言,面临着材料和结构方面的两大技术挑战:生产制造和环境耐久性。一种材料可以制造出来,并不代表可以成功地制造出能达到所需飞行寿命的结构。在飞行期间,会经受多个严峻的挑战,包括热载荷、热梯度、机械载荷、声音和振动载荷以及重复使用的循环次数等。主要的环境耐久性挑战是材料和结构的抗氧化性,其对飞行寿命影响很大。

(2)虽然TUFROC材料在表面温度超过1700℃获得测试成功,但测试的时间比较短,在表面高温情况下的耐久性和可重复性还有待于继续改进。

(3)UHTCs材料还存在原料成本较高、烧结困难、致密化较难、脆性较大,以及较低的损伤容限和抗热冲击性能等弱点,限制了该材料的工程应用。

特别是针对固冲发动机目前所面临的长时间工作热防护难题,使用陶瓷基材料将会是一个很有效率的方案,但仍面临几个关键难题。